Процессы ОГР. Процессы открытых горных работ (Практикум). Практикум Издание второе, исправленное и дополненное Допущено Учебнометодическим объединением вузов Российской

Скачать 4.36 Mb. Скачать 4.36 Mb.

|

4.3.6. Справочные данныеТаблица 4.8.Скорость движения поезда (по «Гипроруде»), км/ч

Таблица 4.9.Время задержек на рейс локомотивосостава (по «Гипроруде»), мин.

Примечание: 1. Время разгрузки для одного вагона грузоподъемностью до 85 т – 2,0 мин.; грузоподъемностью свыше 85 т – 2,5 мин. 2. На каждое изменение движения поезда добавлять 2 мин. Таблица 4.10.Резерв подвижного состава железнодорожного транспорта (по «Гипроруде»)

Таблица 4.11.Время задержек и маневров на рейс автосамосвалов (по «Гипроруде»), мин.

Примечание: При определении продолжительности рейса время на разгрузку автосамосвалов всех марок принимать равным 1,0 мин., автопоездов – 1,5 мин. Таблица 4.12. Коэффициент технической готовности автосамосвалов (по «Гипроруде»)

Таблица 4.13. Паспортные показатели трудности транспортирования пород при автомобильном транспорте (по В.В. Ржевскому)

Таблица 4.14. Паспортные показатели трудности транспортирования пород при железнодорожном транспорте (по В.В. Ржевскому)

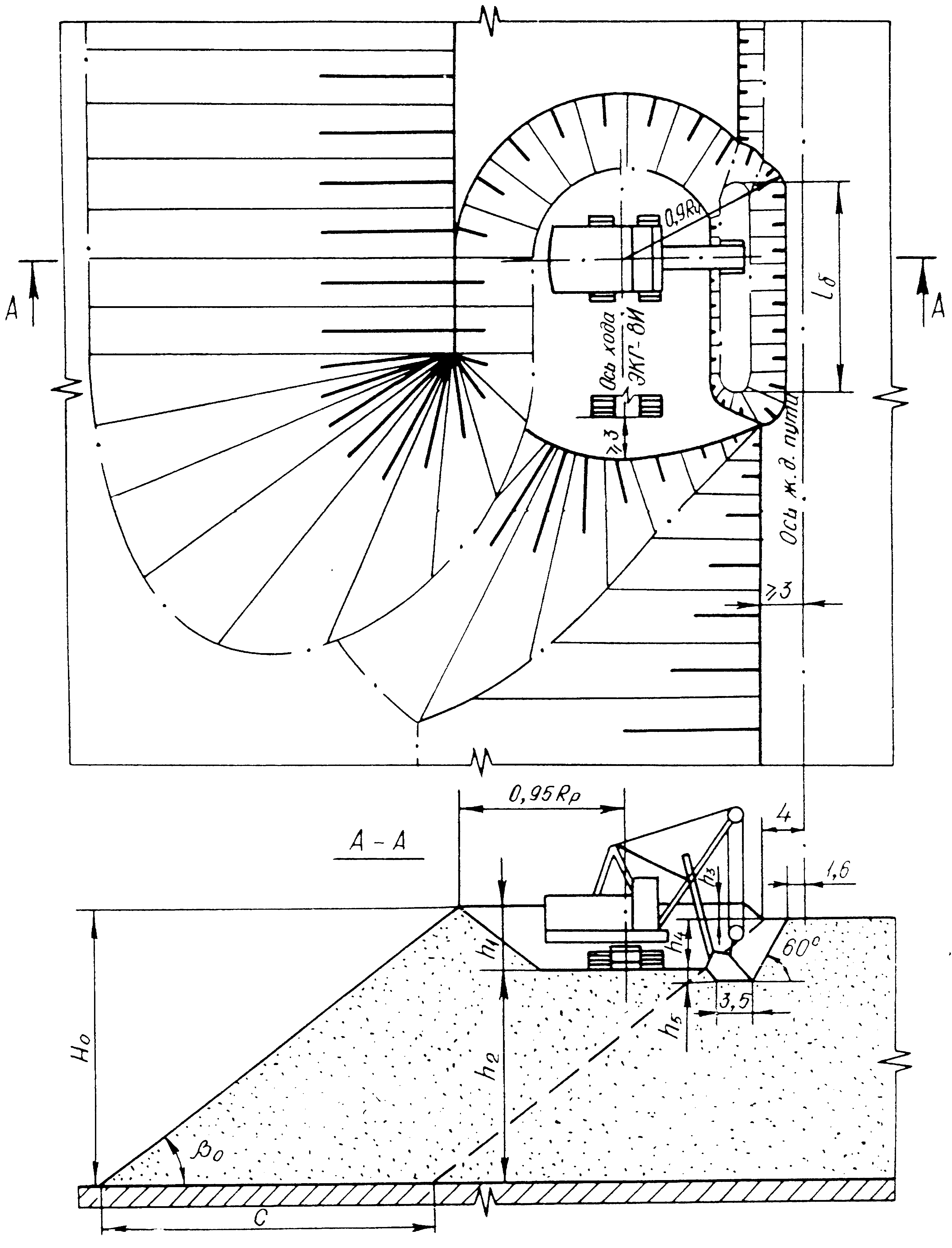

4.5. параметры отвальных работ 4.5.1. Цель работы. Изучить методику вычисления параметров и показателей отвальных работ. Для условий индивидуального задания выполнить необходимые расчеты. 4.5.2. Краткое теоретическое введение Отвальные работы – заключительное звено в общей технологической цепочке на разрезах. Выбор способа отвалообразования имеет существенное значение для организации производительной, бесперебойной и экономически эффективной работы предприятия. Отвальные работы включают: разгрузку, укладку пород в отвалы, планировку отвальных уступов и перемещение транспортных коммуникаций. По территориальному расположению различают: внешние отвалы, располагаемые за пределами контура карьера, внутренние отвалы, которые размещают в выработанном пространстве карьера и комбинированные отвалы, когда одну часть вскрыши перемещают в выработанное пространство, а другую – транспортируют и укладывают за пределами карьерного поля. [10] Отсыпка отвалов может производиться непосредственно вскрышными экскаваторами, но в большинстве случаев, особенно при внешнем отвалообразовании, породы перемещают средствами транспорта, а для формирования отвалов используют специализированное отвальное оборудование. В ходе настоящего занятия будет рассмотрена технология отвалообразования при доставке вскрышных пород средствами транспорта. Способ механизации отвальных работ непосредственно связан с видом транспорта. При использовании железнодорожного транспорта применяют: плужное отвалообразование, осуществляемое отвальными плугами; экскаваторное отвалообразование: мехлопатами, драглайнами, отвальными многоковшовыми экскаваторами; бульдозерное и скреперное отвалообразование с использованием соответственно бульдозеров или колесных скреперов; гидромеханизированное отвалообразование, при котором смыв, перемещение и укладка пород производится с использованием воды. В отдельных случаях возможны комбинированные отвалы, на участках которых применяют различные сочетания перечисленных выше способов механизации отвальных работ. На автомобильных отвалах чаще всего используют бульдозеры, реже при отсыпке высоких отвалов в гористой местности или из малоустойчивых пород – экскаваторы, а также средства вибротехники (виброленты и виброплощадки). При перемещении вскрышных пород конвейерами наибольшее распространение для формирования отвалов получили консольные отвалообразователи и многоковшовые отвальные экскаваторы – абзетцеры. К основным параметрам отвалов относят: общую высоту отвальных уступов и ярусов, ширину отвальной заходки (при железнодорожном транспорте – шаг перемещения путей), углы откоса отвальных уступов (подуступов, ярусов). Высота отвалов (отвальных уступов) зависит от горнотехнических свойств складируемых пород, несущей способности грунтов основания, способа механизации отвальных работ. При устойчивых грунтах основания отвала наибольшая высота уступа на равнине составляет: (табл. 4.16) в случае отсыпки скальных пород вскрыши – 30-60 м, рыхлых песчаных пород – 15-30 м, рыхлых глинистых грунтов – 10-20 м. На косогоре высота отвала может составлять 150-270 м [2]. Углы откоса отвальных уступов практически равны углу естественного откоса размещаемых в отвале пород (табл. 4.17) [2]. Параметры отвальных уступов и рабочие размеры используемого оборудования предопределяют приемную способность и приемную емкость отвалов. Под приемной способностью понимают количество породы, размещаемое на отвале в единицу времени (час, смену, сутки), а под приемное емкостью – количество породы, укладываемой в отвал между двумя смежными положениями транспортных коммуникаций. Настоящее занятие посвящено изучению методики расчета параметров отвальных работ (скальные породы) при использовании экскаваторов-мехлопат и железнодорожного транспорта, а также бульдозеров при доставке скальной вскрыши на отвал автосамосвалами. Методика расчета параметров отвальных работ для других способов механизации изложена в учебниках [1, 10], нормативных и справочных материалах [2, 8, 13]. 4.5.3. Последовательность выполнения расчетов. В соответствии с выбранным видом транспорта (п. 1.2) принимают экскаваторный или бульдозерный способы отвалообразования. Обосновывают высоту и угол откоса отвального уступа (табл. 4.16 и 4.17) Отвалообразование механическими лопатами. Определяют возможное количество составов, подаваемых на отвальный тупик в течение смены, ед.  , (4.36) , (4.36)где = 0,85 ÷ 0,90 – коэффициент, учитывающий неравномерность работы транспорта; Т см – продолжительность смены, час.; L о.т – длина отвального тупика, км; V о – средняя скорость движения состава по отвальным путям (табл. 4.8), км/час; n в – количество вагонов в составе, ед. (п. 4.1); t р – время разгрузки одного вагона (табл. 4.9), час; r = 0,02 – время на связь при движении по перегону, ч. Длина тупика L о.т зависит от производительности отвального экскаватора, вместимости породного состава, скорости движения и применяемых средств связи. С увеличением длины тупика уменьшается требуемая вместимость ковша отвального экскаватора, но вместе с тем снижается готовность отвального тупика к приему пород. На практике длина тупика изменяется от 0,6 до 2,5 км (иногда до 3,5 км). Рациональная длина отвальных тупиков при экскаваторах с вместимостью ковша 5 ÷ 10 м3 составляет 1,5 ÷ 2,5 км. Вычисляют сменную приемную способность тупика по транспортным возможностям, м3 где V ф – фактическая вместимость кузова выбранного думпкара, м3 (п. 4.1). Выбирают отвальный экскаватор, принимая его производительность (табл. 4.18) равной приемной способности тупика W т. Рассчитывают шаг перемещения железнодорожного пути на отвале, м  , (4.38) , (4.38)где Находят приемную емкость отвального тупика между переукладками железнодорожного тупика, м3 где H о – высота отвала, м; K р.о – коэффициент остаточного разрыхления пород в отвале (табл. 4.19). Определяют продолжительность работы отвального тупика между передвижками пути (цикл отвалообразования), смен Выбирают способ перемещения железнодорожных путей на отвале (табл. 4.20) и необходимое оборудование (табл. 3.19). Рассчитывают затраты времени на планировку трассы, смен где П пл – сменная производительность оборудования при планировке трассы (табл. 3.19), м. Находят затраты времени на освобождение рельсошпальной решетки от горной массы, смен где П о – норма выработки на освобождение пути от горной массы (табл. 3.20), м/чел.-см; N зв – состав звена (табл. 3.20), чел. Вычисляют время необходимое для снятия пути и укладку его на новую трассу, смен где Ппер – производительность оборудования, занятого на переукладке пути (табл. 3.19). Определяют время необходимое для разборки стрелочных переводов, смен где n пер – количество стрелочных переводов на отвале (принимать n пер = 2); П р.с – норма выработки на разборку стрелочных переводов (табл. 3.20), 1/чел.-смен. Находят затраты времени на переукладку стрелочного перевода со сборкой на месте укладки, смен где П у.с – производительность механизма, занятого на переукладке стрелочного перевода (табл. 3.19), ед./смену. Рассчитывают время, затрачиваемое на соединение стыков, смен где П с – норма выработки на соединение стыков четырьмя болтами (табл. 3.20), ед./чел.-смен. Вычисляют затраты времени на послеукладочный ремонт пути, смен где П п.р – норма выработки на послеукладочный ремонт пути (табл. 3.20) с высотой подъема пути 0,3 м, м/чел.-смен. Определяют общие затраты времени на перемещение отвального тупика, смен Вычисляют необходимое число отвальных тупиков где Ав – годовая производительность карьера по вскрыше (табл. 1.1), т; K рез = 1,25 ÷ 1,4 – коэффициент, учитывающий резервные тупики; N р – количество рабочих дней карьера в течение года (п. 1.2); n см – количество рабочих смен за сутки (п. 1.2); – плотность пород, т/м3 (табл. 1.1). Устанавливают инвентарный парк отвальных экскаваторов, ед. Найти высоту, м, верхнего подуступа где h 3 0,05 H о – превышение вновь отсыпаемого отвального уступа над старым, м; h 4 – высота отвального забоя (составляет половину максимальной высоты черпания экскаватора, м. Вычерчивают схему экскаваторного отвала (рис. 4.1). Оформляют отчет и сдают преподавателю. Изучают контрольные вопросы и задания, подготавливаются и защищают отчет. Бульдозерное отвалообразование при автомобильном транспорте. Определяют удельную приемную способность отвала, м3/м где = 1,5 – коэффициент кратности разгрузки по ширине кузова; b – ширина кузова выбранного автосамосвала (табл. 4.4), м. Выбирают бульдозер для производства отвальных работ (табл. 4.21). На карьерах с годовым объемом вскрышных работ менее 1 млн. м3 следует использовать бульдозеры марки Д-492А, Д-493А. При годовом объеме вскрышных работ более 5 млн. м3 – Д-385А, Д-572, Д-701, а в остальных случаях – Д-275А, Д-512А. С учетом индивидуального задания (табл. 4.15) обосновывают схему разгрузки породы, используя следующие рекомендации [1]. В эксплуатационный период отвалообразование производят двумя способами: периферийным или площадным.  Рис. 4.1. Паспорт экскаваторного отвала. В первом случае породу разгружают прямо под откос или в непосредственной близости от него, а затем бульдозерами перемещают к верхней бровке отвала. Во втором случае породу разгружают на всей площади отвала, затем ее планируют бульдозерами и укатывают катками, после чего отсыпают следующий слой породы и т.д.; расстояние перемещения породы бульдозерами при этом составляет 5 ÷ 15 м. Обычно экономичнее периферийное отвалообразование вследствие меньших объемов планирования и дорожных работ. Площадной способ применяют при складировании малоустойчивых пород. На отвале целесообразно выделять несколько участков и поочередно вести их отсыпку и планировку. Найти длину отвального участка, м, по условиям планировки где Q б – сменная производительность бульдозера при заданном (табл. 4.22) расстоянии перемещения (табл. 4.15), м3. Определяют количество разгружающихся на отвале автосамосвалов, ед./час где Ав – годовой объем вскрышных работ (табл. 1.1), м3; Nр – число рабочих дней карьера в течение года (п. 1.2); nсм – число рабочих смен в течение суток (п. 1.2); Тсм – продолжительность смены, ч; Kнер – коэффициент неравномерности работы карьера по вскрыше (по данным И.И. Русского Kнер 1,25-1,5). Рассчитывают число одновременно разгружающихся автосамосвалов, ед.: где tр.м – продолжительность разгрузки маневрирования автосамосвала на отвале, мин. здесь tр – продолжительность разгрузки автосамосвала (табл. 4.11), мин; tпер = 0,09-0,16 – продолжительность переключения передачи, мин; R = 8-9 – радиус поворота при маневрировании, м; V = 60-120 – скорость движения автосамосвала при маневрировании, м/мин. Вычисляют длину фронта разгрузки, м: где lп = 30-40 – ширина полосы по фронту, занимаемая одним автосамосвалом при маневрировании, м. Определяют число разгрузочных участков, находящихся в одновременной работе, ед.: где Lу = 60-80 – длина разгрузочного участка, м. Вычисляют общее число отвальных участков, ед.: где Nо.п – число участков, находящихся в планировке, ед.; Nу.рез – число резервных участков, ед. Обычно Nо.п = Nу.р, а Nу.рез = (0,5-1,0)Nу.р. Определяют общую длину отвального фронта, м Рассчитывают сменный объем бульдозерных работ на отвале, м3 где Пк.с – сменный объем породы, поступающей на отвал, м3; Kзав – коэффициент заваленности. Значения Kзав принимают из следующих соображений: при площадном способе отвалообразования Kзав = 1, при периферийном Kзав = 0,3-0,6 (меньшее значение соответствует отсыпке отвалов на устойчивом основании). Находят инвентарный парк отвальных бульдозеров, ед. где K инв = 1,4 – коэффициент, учитывающий количество бульдозеров, находящихся в ремонте и резерве. Устанавливают высоту ограничительного породного вала у верхней бровки и угол наклона рабочей площадки. В соответствии с требованиями Единых правил безопасности [4] площадки бульдозерных отвалов должны иметь по всему фронту разгрузки поперечный уклон не менее 3 град., направленный от бровки откоса в глубину отвала на длину базы работающих автосамосвалов. По всему фронту в зоне разгрузки должна быть породная отсыпка (предохранительный вал) высотой не менее 0,5 диаметра колеса автомобиля максимальной грузоподъемности, применяемого в данных условиях. Внутренняя бровка предохранительного вала должна располагаться вне призмы возможного обрушения яруса отвала. Запрещается наезжать на ограничительный вал при разгрузке. Вычерчивают схему бульдозерного отвала (рис. 4.2).  Рис. 4.2. Схема бульдозерного отвала. Оформить отчет и сдать его преподавателю на проверку. Изучить контрольные вопросы и задания, подготовиться и защитить отчет. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||