Курсач. 4 Курсовой Проект Жигунов Сергей 4Р-19 МДК 01.03. Проектирование электропривода главного движения токарноревольверного станка модели 1П365

Скачать 0.96 Mb. Скачать 0.96 Mb.

|

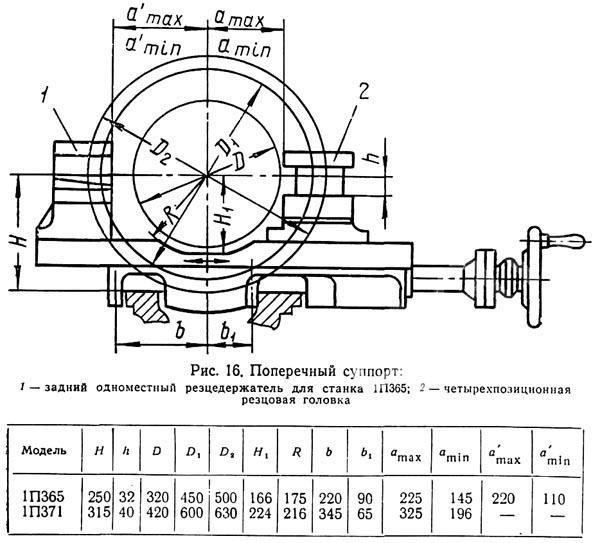

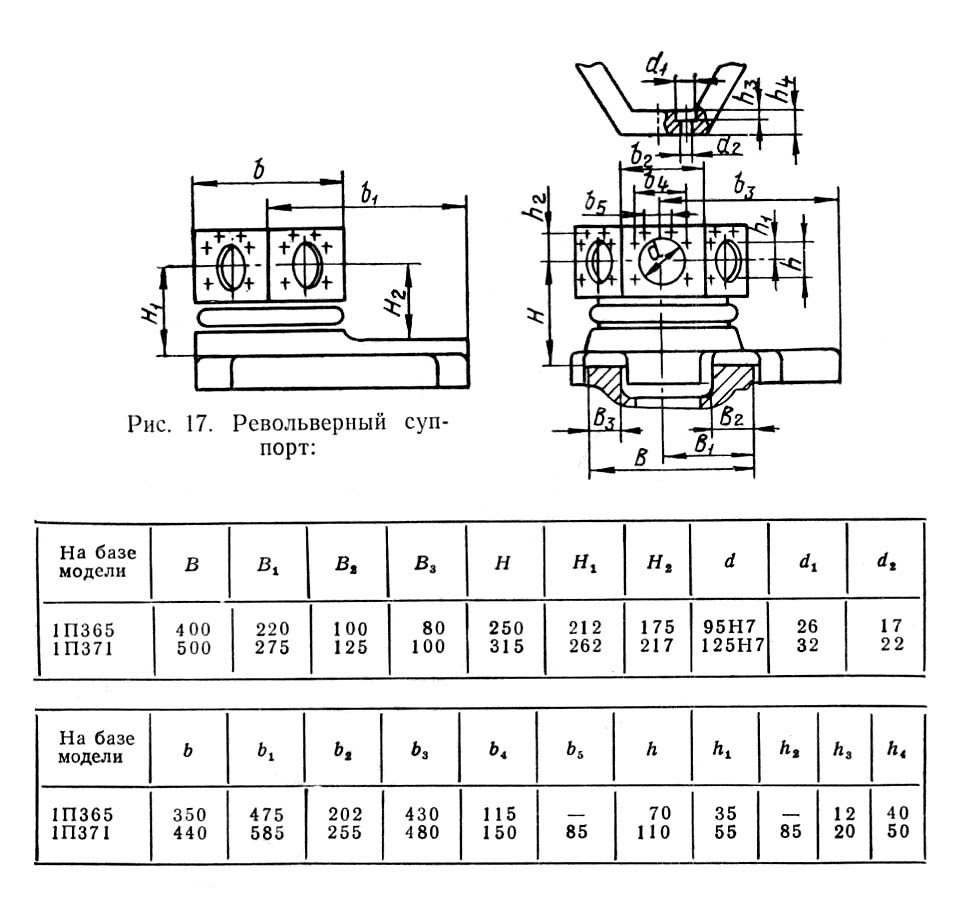

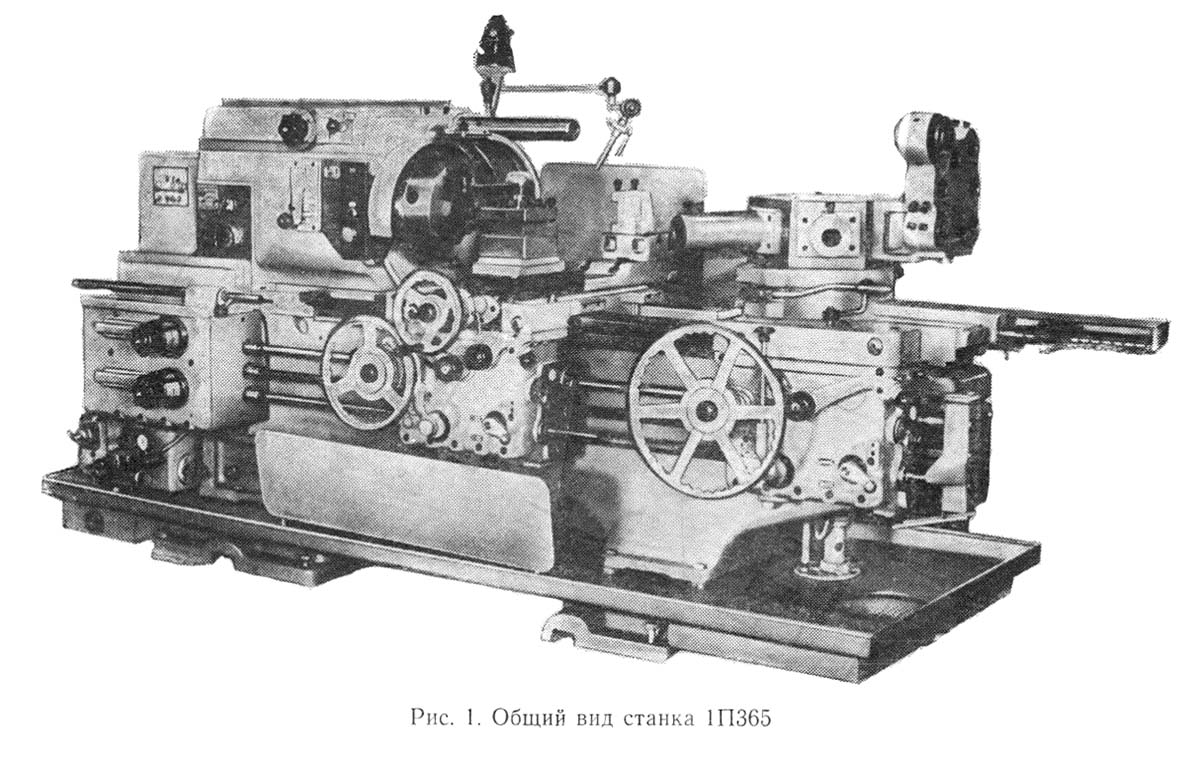

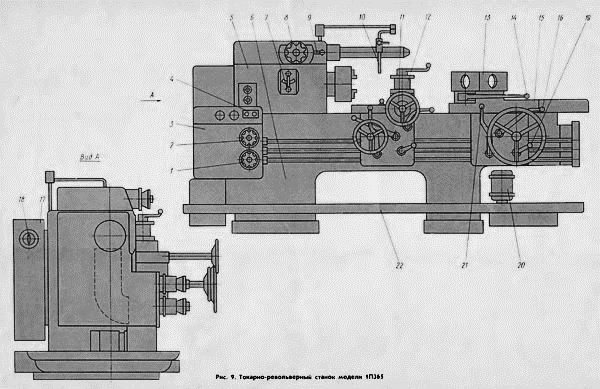

1. ОБЩАЯ ЧАСТЬ1.1 Назначение и общая характеристика электрооборудования вертикально сверлильного станка, режимы обработки Патронный токарно-револьверный станок 1П365 предназначен для высокопроизводительной обработки разнообразных деталей из чугуна, стали и цветных металлов инструментом из твердых сплавов и быстрорежущей стали деталей из штучных заготовок (поковок, штамповок, отливок и т. п.) диаметром до 500 мм и из прутка диаметром до 80 мм. Станок 1П365предназначен для обработки в патроне штучных заготовок с наибольшим диаметром обработки над станиной 500 мм, изготовление которых требует выполнения ряда последовательных переходов: обтачивания, сверления, растачивания, развертывания, нарезания резьбы и др. в условиях серийного производства. На станке можно выполнять черновое и чистовое точение, растачивание, сверление, зенкерование, развертывание и нарезание резьбы специальными приспособлениями. Особенностью токарно-револьверного станка 1П365 является гидрофицированное управление с переселективным изменением частоты вращения шпинделя и подач суппортов. При этом подачи поперечного и револьверного суппортов одновременно могут быть разными. Зубчатые колеса и зубчатые муфты переключают на сниженной частоте вращения валов коробки скоростей гидравлическими механизмами. Станок оснащен механизмом быстрого продольного перемещения обоих суппортов. Токарно-револьверный станок 1П365 имеет револьверный суппорт с шестигранной револьверной головкой с вертикальной осью вращения. Поперечный суппорт мостового типа с передней четырехгранной головкой и задним резцедержателем на один резец. В специальном резцедержателе можно устанавливать несколько резцов. Обрабатываемая деталь закрепляется в обычном самоцентрирующем или пневматическом патроне. Весь необходимый для данной операции комплект режущих инструментов устанавливается в шестипозиционной револьверной головке и в четырехстороннем резцедержателе суппорта. На станке 1П365 деталь может быть обработана в шести позициях. Возможна параллельная работа инструментов, установленных в револьверной головке, и инструментов, установленных в резцедержателе суппорта. Инструмент и ограничители хода суппортов (упоры) устанавливаются с таким расчетом, чтобы обрабатываемая деталь получила после обработки заданные размеры. Компоновка узлов общепринятая для этого типоразмера универсальных револьверных станков. Все управление коробки скоростей и коробки подач гидравлическое. Выбор чисел оборотов шпинделя и величин подач на всех моделях преселективный. Переключение чисел оборотов шпинделя и величин подач происходит при медленном повороте шестерен. Станина станка жесткой конструкции с плоскими направляющими. Монтируется на двух тумбах, на которые устанавливается корыто для сбора стружки и охлаждающей жидкости. У корыта имеются два бака: один для масла гидропривода и смазки, другой для охлаждающей жидкости. В левой тумбе станины монтируется электродвигатель главного привода станка. Задняя стенка станины имеет два окна для свободного выхода стружки. Исполнения токарно-револьверного станка 1П365станок 1П365 с рычажным управлением пуска, останова и реверса шпинделя; станок 1П365 с кнопочным управлением, останова и реверса шпинделя  Рисунок 1 - Габарит рабочего пространства токарно-револьверного станка 1П365 Рисунок 2 - Шпиндель токарно-револьверного станка 1П365  Рисунок 3 - Общий вид токарного токарно-револьверного станка 1П365 Рисунок 4 - Расположение составных частей токарно-револьверного станка 1П3651.2 Требования к электроприводу подачи токарно-револьверного станкаСтанок токарно-револьверный 1 группы 3 подгруппы (по классификации ЭНИМСа) предназначен для работы при крупносерийном характере производства. Станок предназначен для выполнения токарных операций. Токарно-револьверный станок относится к группе токарных станков. В качестве режущего инструмента применяются токарные резцы. Основными эксплуатационными характеристиками, требованиями и нормами качества являются: а) главные составляющие станка, которыми являются: станина, люлька, бабка изделия, салазки бабки изделия. При проектировании станка необходимо учесть: габаритные, установочные, присоединительные размеры, способы крепления, регулировки органов управления, соответствие образцам, виды покрытий и т.д. и т.п. Определиться с массой станка и при необходимости ограничить массы отдельных его составных частей, учесть требования к средствам защиты (от влаги, вредных испарений, коррозии и др.), требования к взаимозаменяемости станка и его составных частей, устойчивость к моющим средствам, маслам и т.д., требования к помехозащищенности и исключению помех, влияющих на другое оборудование, требования к виду и составу запасных частей, инструмента и принадлежностей. б) на основе проведенного анализа гаммы станков токарной группы проектируемый станок должен иметь следующие технические характеристики: высота оси шпинделя над станиной, мм - 185; диаметр отверстия в шпинделе, мм - 39; Наибольшие размеры прутка, мм: диаметр круглого - 36; сторона квадратного - 27; расстояние между сторонами шестигранного - 32; Наибольший диаметр обработки в патроне, мм: над верхней частью суппорта - 380; над станиной - 420; Число скоростей вращения шпинделя - 9; Диапазон частот вращения шпинделя в минуту, мин: 30-460; Количество величин подач - 6; Пределы величин продольных подач револьверного суппорта, мм - 0,06-0,50; Пределы величин поперечных подач револьверной головки, мм/об - 0,04-0,39; Количество гнезд в револьверной головке - 16 Мощность главного электродвигателя, кВт - 3 в) При проведении проектной работы учесть требования к долговечности, безотказности, сохраняемости и ремонтопригодности, а также требования к устойчивости от вибрации, влияния внешней среды. г) Учесть требования к производственной и эксплуатационной технологичности, определяющие возможность достижения заданных показателей качества станка в условиях его изготовления, технического обслуживания и ремонта при минимальных затратах времени и средств на выполнение работ и высокой производительности труда. д) Учесть требования к использованию стандартных, унифицированных и заимствованных узлов (сборочных единиц) и деталей при разработке станка, а также показатели уровня унификации и стандартизации конструкции. е) Учесть требования к обеспечению безопасности при монтаже, эксплуатации, обслуживании и ремонте (от воздействия электротока и тепла, высокочастотных полей, ядовитых паров, пыли и газов, акустических шумов и др.), допустимые уровни вибрационных и шумовых нагрузок в соответствии с действующими стандартами, санитарными нормами и т.п. ж) Учесть требования технической эстетики, а также эргономические требования (удобство обслуживания, комфортабельность, усилия, требуемые для управления и обслуживания и т.п.). з) Учесть перечень стран, в отношении которых должна быть обеспечена патентная чистота станка. и) Учесть требования к составным частям станка, сырью, жидкостям, смазкам, краскам и другим материалам, намеченным для применения в станке, а также при его изготовлении и эксплуатации; физико-химические, механические и другие свойства (прочность, твердость, шероховатость поверхности и т.д.) ограничения в применении составных частей (включая покупные) сырья, материалов (в том числе применяемых при изготовлении станка и его использовании), возможность применения и ограничение в применении дефицитных материалов и деталей, содержащих эти материалы, перечень материалов, применение которых недопустимо или нежелательно; требование по совершенствованию и модернизации покупных деталей. к) Учесть условия эксплуатации, которые должны быть обеспечены при использовании станка с заданными техническими показателями; воздействие допустимых климатических условий (температур, влажности, атмосферного давления, солнечной радиации, агрессивных сред, пыли и т.д.); допустимое воздействие механических нагрузок (вибрационных. ударных и др.); необходимое время подготовки станка к использованию после транспортирования и хранения; вид обслуживания (постоянное или периодическое) или допустимость работы без обслуживания; необходимое число и квалификация персонала; параметры оборудования, с которыми должен взаимодействовать разрабатываемый станок, а также требования по использованию этого оборудования в случае возникновения отказов разрабатываемого станка. л) Учесть требования к маркировке, наносимой на станок и тару, в которую он упакован (место и способ нанесения, содержание маркировки, требования к ее качеству); возможные варианты консервации и упаковки станка в зависимости от условий транспортирования и хранения; требования к консервации и упаковке станка, в том числе требование к таре, материалам, применяемым при упаковке, а также способу упаковки; масса станка, упаковываемого в одно транспортное место. м) Учесть условия транспортирования и виды транспортных средств (авиасредства, крытые и открытые вагоны, платформы, трюмы или палубы судов, закрытые отапливаемые автомашины и др.), необходимость и способы крепления при транспортировании, расстояния транспортирования, скорости передвижения; требования к необходимой защите от ударов при погрузке и разгрузке и т.п.; места хранения (открытая площадка, навес, закрытый неотапливаемый склад, отапливаемое помещение и т.п.); условие хранения; условия складирования, возможность и сроки обслуживания станка во время хранения (переконсервация, переосвидетельствование), учесть сроки хранения в различных условиях. Оценить ориентировочную экономическую эффективность и срок окупаемости затрат на разработку и освоение производства станка, лимитную цену, предполагаемую годовую потребность в станке, а также экономические преимущества разрабатываемого станка по сравнению с лучшими отечественными и зарубежными образцами. Провести необходимые стадии разработки и этапы работ по ОСТ2 НО2-3-76 (ГОСТ 2.103-68) и при необходимости определить сроки их выполнения. |