Проектирование привода к ленточному конвейеру с одноступенчатым цилиндрическим редуктором. Проектирование привода к ленточному конвейеру с одноступенчатым. Проектирование привода к ленточному конвейеру с одноступенчатым цилиндрическим редуктором Оглавление

Скачать 0.49 Mb. Скачать 0.49 Mb.

|

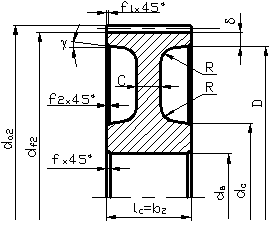

7.2 Расчет шпоночного соединения входного вала с муфтойПо диаметру конца входного вала d = 25 мм (см. п.п. 4.1) подбираем призматическую шпонку со скругленными торцами по ГОСТ 23360-78 с параметрами: b = 8 мм, h = 7 мм, t1 = 4 мм. Полная длина шпонки принимается в зависимости от длины конца вала lк вала где lк вала = 42 мм – длина конца вала, принятая при эскизной компоновке в п.п. 4.1. Определяем рабочую длину шпонки со скругленными торцами Проверим выполнение условия прочности на смятие боковых граней выбранной шпонки по зависимости [8] Так как условие прочности шпонки длиной lp = 24 мм выполняется, то окончательно принимаем конструктивную длину шпонки из ряда стандартных значений длин шпонок по ГОСТ 23360-78: Таким образом, шпонка для соединения входного вала с муфтой – 8х7х32 ГОСТ 23360-78. 7.3 Расчет шпоночного соединения выходного вала со звездочкой цепной передачиПо диаметру конца выходного вала d = 32 мм (см. п.п. 4.1) подбираем призматическую шпонку со скругленными торцами по ГОСТ 23360-78 с параметрами: b = 10 мм, h = 8 мм, t1 = 5 мм. Полная длина шпонки принимается в зависимости от длины конца вала lк вала где lк вала = 58 мм – длина конца вала, принятая при эскизной компоновке в п.п. 4.1. Определяем рабочую длину шпонки со скругленными торцами 7.3.4. Проверим выполнение условия прочности на смятие боковых граней выбранной шпонки [8] Так как условие прочности шпонки длиной lp = 40 мм выполняется, то окончательно принимаем конструктивную длину шпонки из ряда стандартных значений длин шпонок по ГОСТ 23360-78: Таким образом, шпонка для соединения выходного вала со звездочкой цепной передачи – 10х8х50 ГОСТ 23360-78. 8. Конструирование деталей редуктора8.1 Конструирование зубчатых колесКонструирование шестерни Шестерня выполняется заодно целое с валом. Ее размеры определены в п.п. 3.1: d1 = 36,655 мм; da1 = 40,655 мм; df1 = 31,655 мм; b1 = 50 мм. Конструирование колеса. Колесо плоское штампованное. Размеры зубчатого венца определены в п.п. 3.1: d2 = 187,345 мм; da2 = 191,345 мм; df2 = 182,345 мм; b2 = 45 мм. Остальные конструктивные элементы колеса ( рис. 10) определяются по рекомендациям [5]: – толщина обода – толщина диска – внутренний диаметр обода – диаметр ступицы – длина ступицы при отношении равна ширине зубчатого венца – штамповочные уклоны – радиусы закруглений – фаски на торцах зубчатого венца – фаски на углах обода – фаски посадочной поверхности ступицы при диаметре вала Р  ис. 10. Конструктивные элементы плоского штампованного колеса ис. 10. Конструктивные элементы плоского штампованного колесаДопуски формы и расположения поверхностей назначаются по рекомендациям [4]: – допуск цилиндричности посадочной поверхности Т = 0,3·t = 0,3·0,025 = 0,0075 мм, где t – допуск размера отверстия; для Округляя Т до значения из ряда нормальных линейных размеров, получаем Т = 0,008 мм; – допуск параллельности Т и симметричности Т шпоночного паза Т = 0,6·tшп = 0,6·0,043 = 0,0258 мм, Т = 2·tшп = 2·0,043 = 0,086мм, где Округляя Т и Т до значений из ряда нормальных линейных размеров, окончательно получаем Т = 0,025 мм, Т = 0,8 мм. Допуски параллельности торцев колеса Т = 0,06 мм и радиального биения поверхности вершин зубьев Т = 0,08 мм назначены по рекомендациям [5]. Для оформления таблицы параметров зубчатого венца рабочего чертежа колеса необходимо выполнить расчет одного из размеров для контроля взаимного положения разноименных профилей зубьев (измерительного размера). Выполним расчет длины общей нормали [1]. Расчетное число зубьев в длине общей нормали для нормальных зубчатых колес определяется по зависимости где z2 – число зубьев колеса, z2 = 92. Действительное число зубьев в длине общей нормали Расчетная длина общей нормали колеса определяется по зависимости где inv = tg - – инволюта угла ( в радианах), – угол профиля исходного контура; по ГОСТ 13755-81 = 20, inv20 = tg 20 – 20·3,14/180 = 0,014904; x2 – коэффициент смещения колеса, x2 = 0. Наименьшее EWmin и наибольшее EWmax отклонения длины общей нормали определяются по ГОСТ 1643-81 и составляют: EWmin = - 0,14 мм; EWmax = - 0,28 мм. Для косозубых колес должно выполняться условие обеспечения возможности измерения длины общей нормали [1] где b – основной угол наклона зуба, b = 10,183 (см. п.п. 3.3). Подставляя значения параметров, получаем Условие (**) выполнено. |