Проектирование привода к ленточному конвейеру с одноступенчатым цилиндрическим редуктором. Проектирование привода к ленточному конвейеру с одноступенчатым. Проектирование привода к ленточному конвейеру с одноступенчатым цилиндрическим редуктором Оглавление

Скачать 0.49 Mb. Скачать 0.49 Mb.

|

|

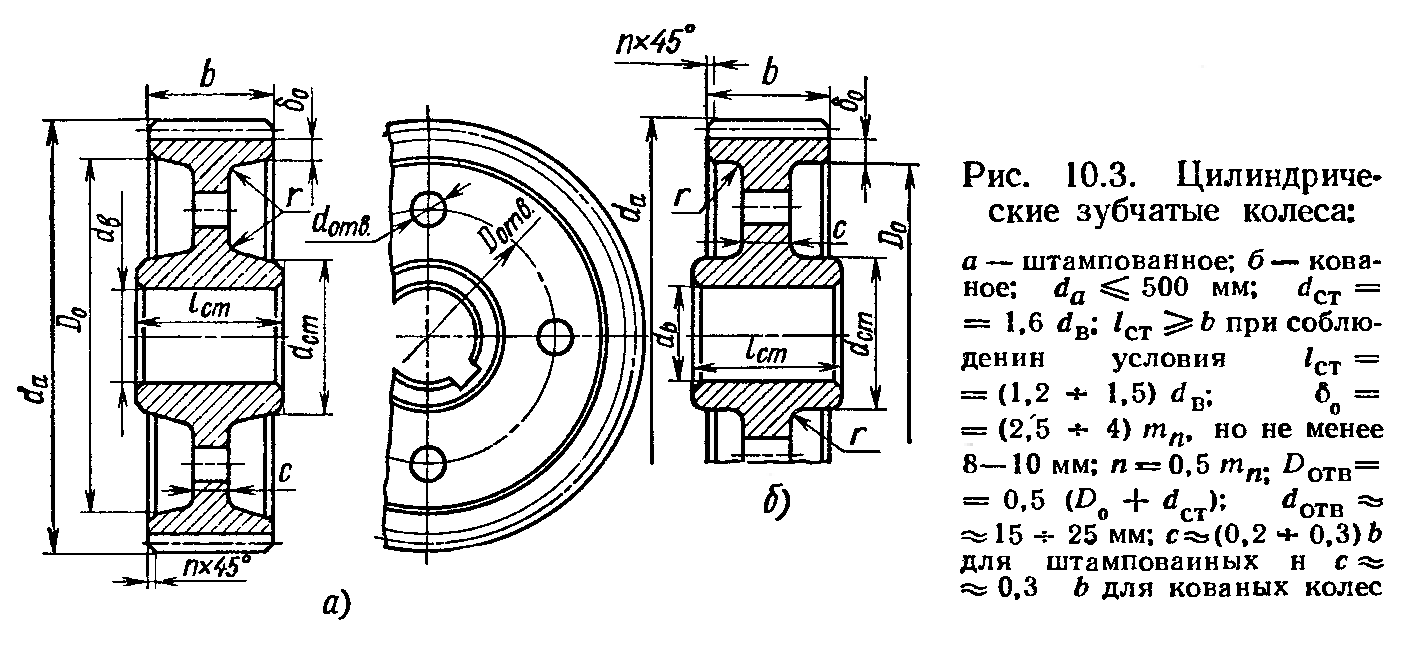

Окружное усилие  Уточняем величину среднего давления в шарнирах цепи:  допускаемое значение [р] = 23Н/мм2. Условие выполнено. Предварительно принятое межосевое расстояние А = 40·t = 40·38,1 =1524 мм; длина цепи, выраженная в шагах (т.е. число её звеньев)  Здесь zc= z1+ z2=25+75=100   Находим длину цепи по формуле:  Число ударов цепи  По табл.12,9  : условие : условие  выполнено. выполнено.Проверим коэффициент запаса прочности цепи по формуле  Для выбранной цепи Q=10000 кгс ≈ 98кН; масса 1 м цепи q=5,5 кг/м. Определим среднюю скорость цепи  Для привода к ленточному конвейеру kд=1 Усилие от центробежной силы  Усилие от провисания цепи  где kf при вертикальном расположении цепи равен 1.  По табл. 12.11 для цепи 38,1 мм при п3= 286,5 об/мин допускаемый коэффициент запаса прочности цепи [n]=9,6. Условие n≥ [n]выполнено. Сила давления на вал Rц=Pц+2Pf= 3144,7+2·82,2=3309,1 Н 4. Разработка эскизной компоновкиКомпоновка редуктора На основании полученных из расчета основных параметров передачи выполняем компоновочный чертеж, как правило, в масштабе 1:1 на чертежной или миллиметровой бумаге. На компоновочном чертеже размещаем основные детали, намечаем их конструктивные формы с учетом технологии изготовления и монтажа. Одновременно с компоновкой производим расчеты деталей редуктора и вносим необходимые коррективы. Начинают обычно с определения диаметров валов, размеров элементов конструкции зубчатых колес и корпуса редуктора. Ориентировочный расчет валов Ведущий вал. Минимальное значение диаметра выходного конца вала из расчета на кручение при [τ]к = 20 Н/мм2  Диаметр выходного конца вала обычно принимают близким к диаметру вала электродвигателя; диаметры остальных участков вала назначают конструктивно. В целях уменьшения количества типоразмеров шарикоподшипников принимаем их одинаковыми для ведущего вала. Ведомый вал. Диаметр вала при [τ]к = 20 Н/мм2  Примем под подшипником d1 = 50 мм. под подшипником (опасное сечение) 6 мм. = 45 мм и под зубчатым колесом г4 Эскизная компоновка редуктора выполняется в два этапа. На первом этапе выявляется расположение деталей в корпусе; определяются расстояния между деталями, ориентировочные диаметры ступеней валов, месторасположение опор и расстояния между средними плоскостями колес и опорами. На втором этапе разрабатывается конструкция колес, валов, подшипниковых узлов и корпуса. Последовательность выполнения первого этапа эскизной компоновки (см. рис. 4).  4.1. По найденному межосевому расстоянию aw наносим оси валов. 4.2. На осях валов вычерчиваем контуры зубчатых колес диаметрами da1 и da2 и шириной b1 и b2. 4.3. На расстоянии = 5 мм от торцов шестерни и окружности вершин зубьев колеса и = 10 мм от окружности вершин зубьев шестерни до внутренней стенки корпуса очерчиваем внутренний обвод стенок корпуса. 4.4. Определяем диаметры отдельных ступеней валов. Минимальные диаметры валов определяются из расчета валов только на кручение при пониженных допускаемых напряжениях по зависимости [10] где Т – вращающий момент, приложенный к валу, Н·мм; Преобразуя формулу (*) и подставляя Т в Н·м, получим выражения для минимальных диаметров валов (в мм). Минимальный диаметр выходного конца быстроходного вала [4] По ГОСТ 12080-66 принимаем Минимальный диаметр выходного конца тихоходного вала [4] По ГОСТ 10080-66 принимаем Диаметры валов под подшипники определяем по формулам [4]: – для быстроходного вала – для тихоходного вала где t – высота буртика вала для упора подшипника. Принимаем значения t по рекомендациям [4] в зависимости от диаметра вала: – для быстроходного вала t = 2,2 мм, – для тихоходного вала t = 2,5 мм. После подстановки получаем значения диаметров валов под подшипники: Округляя полученные значения до стандартных значений из ряда размеров для подшипников качения, получаем: По полученным значениям диаметров валов под подшипники по ГОСТ 8338-75 выбираем радиальные шариковые подшипники легкой серии (d – диаметр внутреннего кольца, D – диаметр наружного кольца, В – ширина подшипника, r – размер фаски): – для быстроходного вала подшипник 206: d = 30 мм, D = 62 мм, B = 16 мм, r = 1,5 мм. – для тихоходного вала подшипник 208: d = 40 мм, D = 80 мм, B = 18 мм, r = 2,0 мм. Диаметры буртиков валов для упора подшипников определяем по зависимостям [4] Принимаем: Так как Диаметр вала под зубчатым колесом принимаем равным [4] Диаметр буртика dбк2 для упора зубчатого колеса [4] где Принимая по рекомендациям [4] размер фаски в зависимости от диаметра вала под колесом Окончательно принимаем Диаметр буртика вала для упора шестерни не определяем, так как шестерня выполняется заодно с валом. 4.5. Для нанесения внешних контуров подшипников решаем вопрос об их смазке. При окружной скорости в зацеплении 3 м/c < V < 15 м/c принимается смазка подшипников масляным туманом [4]. При этом рекомендуется подшипники отодвигать от внутренней стенки корпуса на величину е = 3…6 мм (из-за неровностей литой стенки корпуса). Принимая е = 5 мм, в местах расположения подшипников наносим их внешние контуры. 4.6. Определяем расчетные длины валов (расстояния между центрами подшипников l1 и l2, а также расстояния между сечениями колес, в которых приложены силы в зацеплении, и центрами подшипников a1 и a2). Для одноступенчатого редуктора принято симметричное расположение колес в корпусе. Быстроходный вал: l1 = b1 + 2· + 2·e + B1 = 50 + 2·5 + 2·5 + 16 = 86 мм (В1 – ширина подшипника 206); a1 = 0,5·l1 = 0,5·86 = 43 мм. Тихоходный вал: l2 = b1 + 2· + 2·e + B2 = 50 + 2·5 + 2·5 + 18 = 88 мм (В2 – ширина подшипника 208); a2 = 0,5·l2 = 0,5·88 = 44 мм. 4.7. Длины шеек быстроходного Lп1 и тихоходного Lп2 валов с номинальными диаметрами dп1 = 30 мм и dп2 = 40 мм на данном этапе компоновки определяем по приближенным зависимостям [4]: Lп1 = 1,5·dп1 = 1,5·30 = 45 мм; Lп2 = 1,25·dп2 = 1,25·40 = 50 мм. 4.8. Длины выходных цилиндрических концов валов с диаметрами d1min = 25 мм и d2min = 32 мм принимаем по ГОСТ 12080-66: l1цк = 42 мм; l2цк = 58 мм. 4.9. Полные длины валов Lк1 и Lк2 окончательно будут определены при разработке конструкции валов и подшипниковых узлов. Первый этап эскизной компоновки показан на прилагаемом чертеже. Второй этап компоновки будет выполняться при разработке сборочного чертежа редуктора. |