Янковский. Проектирование работ при возведении фундаментов.. Проектирование работ по возведению монолитного фундамента здания

Скачать 0.94 Mb. Скачать 0.94 Mb.

|

|

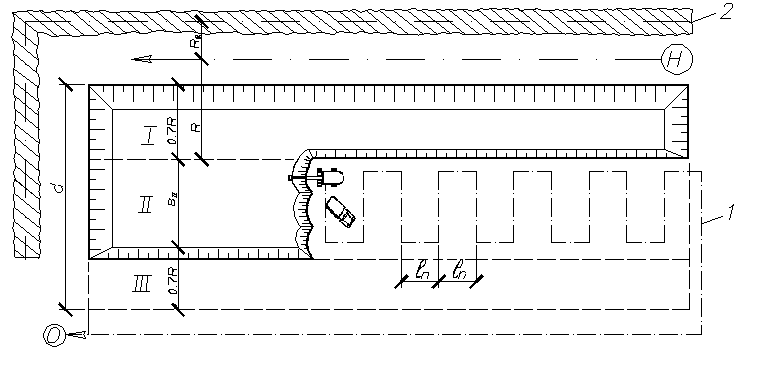

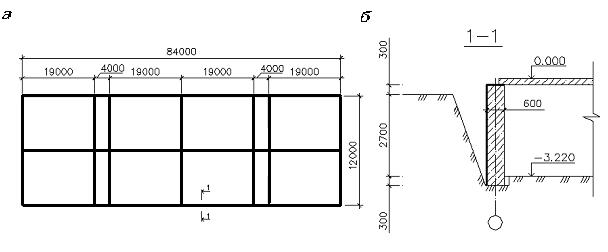

Предельные размеры выемок, которые разрабатываются с одной стоянки, зависят от рабочих параметров экскаватора (рис. 2.3).  а б в Рис. 2.3. Рабочие параметры и профили забоя экскаваторов: а – прямая лопата с канатным управлением; б – обратная лопата с гидравлическим управлением; в – драглайн: Rp – радиус резания; Rв – радиус выгрузки; Н – высота резания; Нк – глубина резания; Нв – высота выгрузки Основным параметром, определяющим ширину проходки, является максимальный радиус резания Rр. Однако работа на максимальных параметрах приводит к быстрому износу машины и не обеспечивает необходимых усилий на режущей кромке экскаваторного ковша при разработке плотных грунтов. Поэтому расчёт ширины забоя ведётся не по максимальному радиусу резания Rр, а по оптимальному радиусу R, который составляет 80–90 % от Rр.  а б в г Рис. 2.4. Виды проходок экскаватора, оборудованного обратной лопатой: а – лобовая; б – боковая; в – уширенная лобовая с перемещением экскаватора по зигзагу; г – уширенная лобовая с продольно-поперечным перемещением экскаватора При проектировании экскаваторных работ особое внимание должно уделяться правильному расположению транспортных средств относительно экскаватора. Оно определяет угол поворота землеройной машины от места заполнения ковша до места его выгрузки. Так как поворот производится дважды и в среднем составляет до 70% рабочего времени одного экскаваторного цикла, то угол поворота должен быть по возможности минимальным. Экскаваторы, оснащённые прямой лопатой, срезают грунт выше уровня стоянки боковыми, реже лобовыми проходками. Расчёт параметров проходок и проектирование работ, выполняемых экскаватором с прямой лопатой, могут быть выполнены на основе рекомендаций, изложенных в [24]. Экскаваторы, оборудованные обратной лопатой и ковшом драглайна, разрабатывают грунт ниже уровня стоянки лобовой или боковой проходками на глубину, не превышающую глубины резания машины. Лобовая проходка (рис. 2.4, а) характеризуется срезкой грунта при постепенном движении экскаватора по поверхности площадки задним ходом. Ширина проходки при этом достигает 1,7 радиуса резания при перемещении машины по оси и 1,3 радиуса резания при смещении оси движения экскаватора в сторону транспорта. Если ширина выемки превышает указанные величины, то рекомендуется рассмотреть уширенные лобовые проходки с передвижением землеройной машины по зигзагу (при ширине выемки от 1,7 до 2,5 R) или по продольно-поперечной схеме (при ширине выемки от 2,5 до 3,5 R). При боковой проходке экскаватор перемещается сбоку выемки, что позволяет осуществлять выгрузку грунта в отвал на расстояние, ограниченное радиусом выгрузки. Ширина проходки при этом составляет 0,5–0,8 радиуса резания (рис. 2.4, б). Котлованы, у которых ширина поверху превышает 3,5 R, отрываются несколькими параллельными проходками, расположенными вдоль выемки. В пояснительной записке должны быть изложены обоснования и необходимые расчёты по выбору типа проходок и схемы движения экскаватора. При сложной конфигурации котлована подобные обоснования и расчёты приводятся раздельно по каждой части выемки. Пример. Требуется запроектировать разработку котлована экскаватором ЭО-3122 с обратной лопатой. Размеры выемки: ширина по дну b = 25,2 м, ширина поверху d = 28,42 м, глубина Н = 2,4 м. Решение. По прил. 3, табл. 4 определяются основные размерные параметры экскаватора ЭО-3122: наибольший радиус резания Rр = 7,75 м; наибольшая глубина копания Hк = 4,8 м; радиус выгрузки Rв = 6,8 м. Рассчитывается оптимальный радиус резания R, принимаемый равным 90 % от максимального значения параметра Rр: R = 0,9 Rр= 0,9 х 7,75 = 6,98 м. Для размещения части разрабатываемого грунта на бровке устраиваются две боковых проходки шириной B = 0,7 R каждая, располагаемые по краям разрабатываемого котлована. Их суммарная ширина составит: 2 В = 2 х 0,7 х 6,98 = 9,77 м. Ширина средней части котлована за вычетом двух крайних боковых проходок равна: d – 2В = 28,42 – 9,77 = 18,65 м. Находится отношение (d – 2 В) : R = 18,65 : 6,98 = 2,67. Так как ширина средней части котлована составляет 2,67 R, то её разработка осуществляется уширенной лобовой проходкой с перемещением экскаватора по продольно-поперечной схеме. Таким образом, котлован отрывается тремя параллельными проходками, расположенными вдоль выемки. Первая и третья проходки – боковые, а вторая – уширенная лобовая (рис. 2.5).  Рис. 2.5. Разбивка котлована на проходки: 1 – ось перемещения экскаватора; 2 – отвал грунта для обратной засыпки пазух котлована После определения типа проходок проектируется технологическая схема экскаваторных работ, которая выносится на чертёжный лист в виде плана и поперечного разреза котлована. На плане котлована наносятся границы и номера проходок, показывается положение оси движения экскаватора, производится расстановка машин в забое и отыскивается средний угол поворота землеройной машины при выгрузке грунта. На разрезе котлована изображается его разбивка на проходки с указанием необходимых размеров и высотных отметок. Проектирование организации работ по отрывке котлована должно вестись с обязательным соблюдением правил техники безопасности. При этом должны быть предусмотрены мероприятия по предупреждению воздействия на работников следующих опасных производственных факторов: обрушающихся грунтов; падающих предметов; движущихся машин и их рабочих органов; расположения рабочего места вблизи перепада по высоте 1,3 м и более; повышенного напряжения электрического тока. Не допускается перенос ковша над кабиной автомашины, не защищённой козырьком. Место стоянки автосамосвала под погрузкой должно фиксироваться вешкой, расположение которой отмечается на схеме забоя. Для отвода воды каждая проходка должна иметь встречный продольный уклон не менее 0,003 в сторону начала разработки. При невозможности обеспечения продольного уклона дну придаётся поперечный уклон, равный 0,02–0,05, в сторону соседней ранее разработанной проходки. Контрольные вопросы Классификация земляных сооружений в строительстве. Подсчёт объёмов земляных работ при возведении подземной части здания. Что такое комплексная механизация и её отличительные признаки? Методика проектирования эффективных вариантов комплексной механизации. Состав простых процессов при выполнении земляных работ по устройству подземной части здания. Выбор ведущей машины для разработки котлована. Подбор вспомогательных машин комплекта для выполнения земляных работ. Назовите рабочие параметры экскаватора с различными типами рабочего оборудования. Установите по рис. 2.3 зависимость профиля забоя от рабочих параметров экскаватора. Типы проходок при производстве земляных работ экскаватором с обратной лопатой и область их применения. Объясните область применения экскаваторных проходок, изображённых на рис. 2.4. 12. Когда и как производится разбивка котлована на проходки? 3. ПРОЕКТИРОВАНИЕ ПРОИЗВОДСТВА ЖЕЛЕЗОБЕТОННЫХ РАБОТ 3.1. Общие сведения о бетонировании конструкций Технология устройства конструкций из бетона и железобетона на строительной площадке принципиально отличается от технологии возведения конструктивных элементов из кирпича, сборного железобетона, древесины, металла и пластмасс. Специфика монолитного строительства заключается в выполнении так называемых «мокрых» процессов, выдерживании забетонированных конструкций в опалубке до набора распалубочной прочности, учёте протекающих в бетонной смеси физико-химических процессов, создании благоприятных условий для этих процессов и пр. Возведение монолитных бетонных и железобетонных конструкций требует выполнения технологически связанных процессов, которые можно разделить на заготовительные, основные и транспортные. К заготовительным относятся изготовление опалубки, заготовка арматуры, сборка арматурно-опалубочных блоков и приготовление бетонной смеси. Эти процессы, как правило, осуществляются в заводских условиях или в специализированных цехах и мастерских. Основные процессы, выполняемые на строительной площадке, включают установку опалубки и арматуры, подачу, укладку и уплотнение бетонной смеси, уход за бетоном во время его твердения, распалубку конструкции, исправление дефектов бетонирования. Транспортные процессы, связывающие заготовительные и основные, сводятся к доставке на объект опалубки, арматуры и бетонной смеси. Бетонирование железобетонных конструкций связано с выполнением большого количества трудоёмких и непроизводительных операций, выполняемых во многих случаях вручную. Ликвидация ручного и малоквалифицированного труда при бетонировании связана с механизацией основных и заготовительных процессов. Другими направлениями совершенствования бетонных и железобетонных работ являются: применение инвентарной опалубки, имеющей многократную оборачиваемость; использование готовых сварных сеток и каркасов с приваренными в арматурных цехах закладными деталями; переход на подвижные и литые бетонные смеси с химическими добавками, позволяющими сократить трудозатраты на их укладку и уплотнение; централизованное приготовление бетонной смеси и доставка её на строительную площадку специализированными видами автотранспорта (бетоновозами и бетоносмесителями); своевременный и качественный уход за уложенной бетонной смесью в процессе её твердения; внедрение прогрессивной технологии и средств механизации, обеспечивающих высокое качество бетонирования конструкции. 3.2. Определение состава процессов и объёмов работ В соответствии с заданным вариантом подземной части здания в пояснительной записке вычерчиваются план и разрез ленточного монолитного фундамента, на которых проставляются необходимые размеры и отметки (рис. 3.1).  Рис. 3.1. Ленточный монолитный фундамент: а – план; б – разрез Весь комплекс работ по возведению ленточного фундамента, выполняемый на строительной площадке, может быть расчленён на следующие простые процессы: устройство опалубки; установка арматурных каркасов; подача, укладка и уплотнение бетонной смеси; уход за уложенным бетоном; разборка опалубки; монтаж плит перекрытия; устройство боковой обмазочной и горизонтальной оклеечной гидроизоляции фундамента. Основным процессом, определяющим темп и организацию работ, является укладка бетонной смеси. Следует иметь в виду, что в данный перечень не вошла часть второстепенных процессов, выполняемых на строящемся объекте (устройство подмостей для подачи и укладки бетона, приём бетонной смеси из автотранспорта, уход за твердеющим бетоном и др.). По каждому строительному процессу на основании планировочного и конструктивного решения фундамента, подсчитываются объемы работ в единицах измерения, принятых в сборниках ЕНиР [8, 9]: устройство и разборка опалубки в м2; установка арматурных каркасов в шт.; бетонирование конструкции в м3; укладка плит перекрытия в шт.; обмазочная и оклеечная гидроизоляция в м2. Количество арматурных каркасов может быть определено на основании данных о расходе арматуры на 1 м3 железобетона и массе одного изделия: Nк = Vбет х gа : Рк, где Vбет – объём укладываемой бетонной смеси, м3; gа – расход арматуры на 1 м3 железобетона, кг; Рк – масса одного каркаса, кг. Так как в задании на проектирование отсутствуют необходимые данные по арматурным изделиям, массу арматурного каркаса можно принять равной 50 кг. Результаты подсчетов сводятся в табл. 3.1. Таблица 3.1 Ведомость подсчёта объёмов работ

|