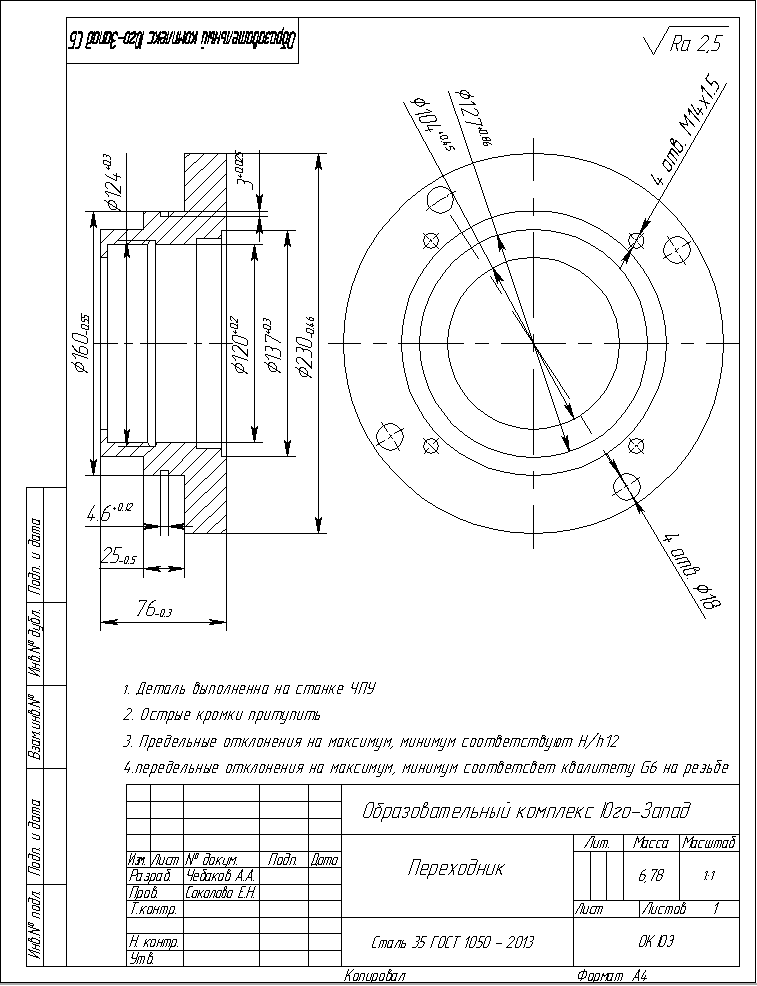

Диплом Проектирование технологического процесса изготовления дет. Проектирование технологического процесса изготовления детали Переходник

Скачать 3.04 Mb. Скачать 3.04 Mb.

|

|

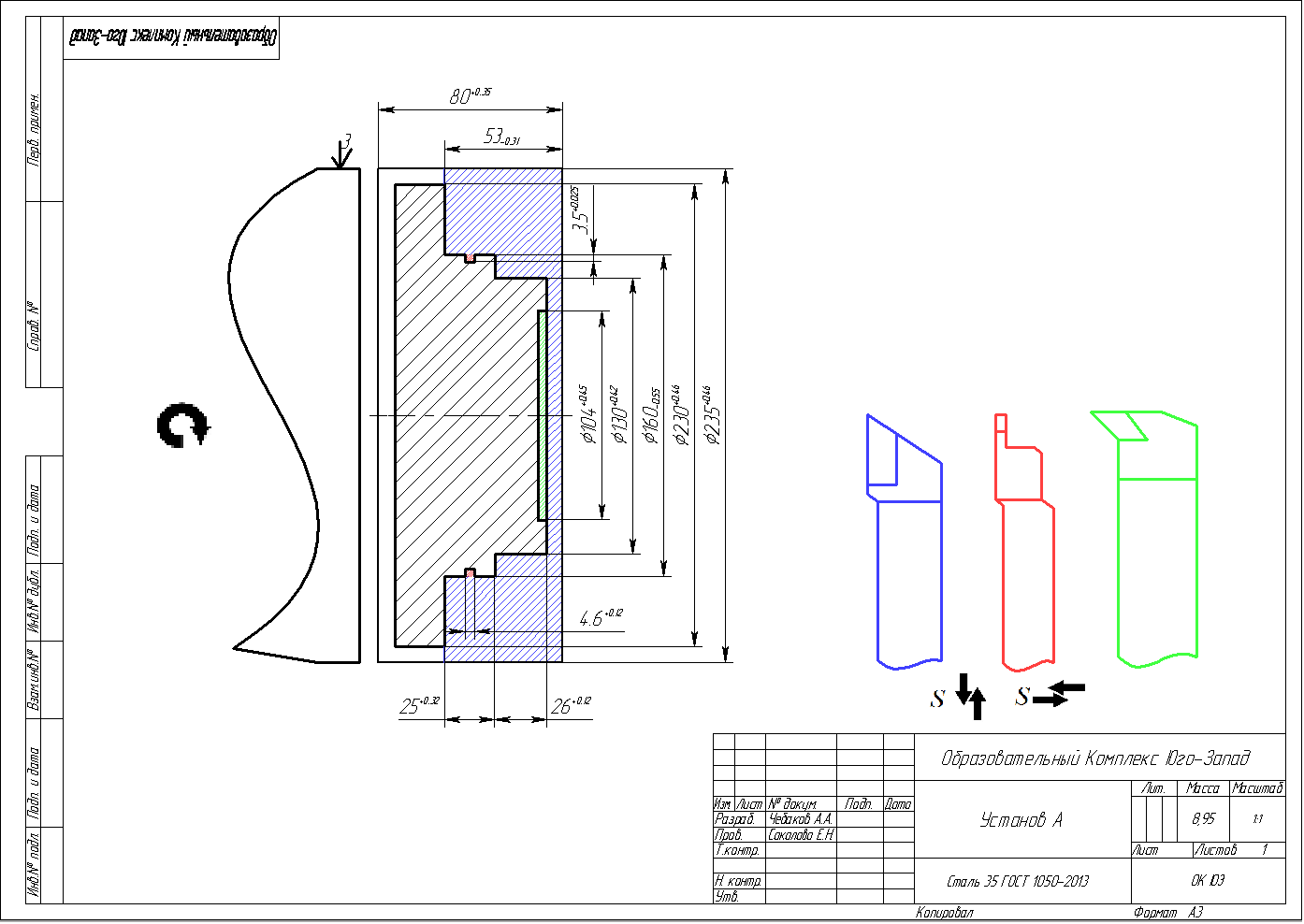

Раздел 5. Организационная часть. 5.1. Организация рабочего места станочника Рабочее место представляет собой часть пространства, предназначенную для выполнения производственного задания одним рабочим или группой рабочих, в которой размещены необходимые производственные оборудование, инструмент, технологическая оснастка и устройства для хранения заготовок и изделий, изготовленных на данном рабочемместе.В целях серийного производства рабочие место станочника оснащается приемным столиком с двумя ящиками, соответственно по одному ящику на каждого рабочего, работающего в первую смену. Механические цехи могут быть размешены в одноэтажных зданиях, поскольку станки очень тяжелые и нагрузка на пол возрастает при их эксплуатации. Размеры производственных помещений в плане и по высоте определяют в основном в зависимости от количества, габаритных размеров и планировки производственного оборудования, рабочих мест. Станки механического цеха могут быть расположены в порядке последовательности технологических операций. При расстановке оборудования в цехе следует руководствоваться регламентированными нормами расстояний между взаимным расположением станков, смежных строительных элементов зданий, транспортных средств, проходов, поездов и рабочих мест. Размеры расстояний и ширина проходов и проездов в цехе должны обеспечивать удобство выполнения работ на станках, безвредные и безопасные условия труда, соответствие интенсивности потоков людей. 5.2 Разработка мероприятия по охране труда, пожарная и электробезопасность Несчастные случаи в механических цехах могут произойти по ряду причин. Основными из них являются неисправность электропроводки, неисправность станка, инструмента и станочных приспособлений, отсутствие ограждения открытых механизмов станка, недостаточный инструктаж со стороны администрации, недостаточное знание рабочим правил техники безопасности, а также неосторожность самого рабочего*. (*Отдельные мероприятия и правила техники безопасности изложены дальше при рассмотрении различных методов обработки.) При работе на станке с отдельным электродвигателем причиной несчастного случая может быть неисправность проводки. Электрический ток, проходя через тело человека, может привести к ожогам и даже смерти. Прикосновение к незащищенным или плохо изолированным проводам электродвигателя или к его пусковой электроаппаратуре смертельно, так как они находятся под напряжением 220 В и выше. Смертельные случаи возможны и при меньшем напряжении (до 40—50 В). Вследствие повреждения или плохого качества изоляции станок, электродвигатель и электроаппаратура могут оказаться под электрическим напряжением. Вполне безопасны лишь те металлические части, которые заземлены. Поэтому, согласно правилам техники безопасности, станки должны быть обязательно заземлены. При обнаружении неисправности электродвигателя или осветительной аппаратуры, а также при повреждении изоляции электропроводов необходимо немедленно сообщить об этом мастеру и дежурному электромонтеру. Часто несчастные случаи при работе на токарных станках происходят от неправильного и невнимательного обращения токаря с обрабатываемой деталью или вращающимися деталями станка — валами, шкивами, ремнями, зубчатыми колесами и др. Несчастные случаи при токарных работах возможны также от порезов стружкой. Для устранения несчастных случаев при работе на токарных станках необходимо строго выполнять правила техники безопасности: - применять предохранительные и оградительные устройства у станков; следить за их исправным состоянием и никогда при работе не снимать со станка; - не работать на станке без применения защитных приспособлений от стружки; - применять безопасные приемы работы. Освещение цехов имеет важное, значение для безопасности работы. Отсутствие достаточного освещения часто является причиной несчастного случая. Освещение должно быть равномерным, не ослепляющим, но достаточным. Загрязненный воздух в цехе может явиться причиной заболеваний. В цехах применяют искусственную вентиляцию, при помощи которой удаляют загрязненный воздух и подают чистый. Применяют также естественную вентиляцию (проветривание помещения через фонари или окна). Порядок и чистота на рабочем месте имеют важное значение для безопасной работы. На рабочем месте, не загроможденном заготовками, деталями, приспособлениями и инструментами, где все находится на своем месте, токарь в нужный момент сможет быстро предотвратить аварию. Пол должен быть чистым и сухим, чтобы рабочий не мог поскользнуться, упасть и ушибиться или попасть рукой или одеждой в движущуюся часть станка. Причиной несчастных случаев может быть попадание не завязанных обшлагов рукавов, концов тесемок от спецодежды, концов косынки во вращающиеся детали станка. Опрятность в одежде — необходимое условие работы. Токарь должен быть одет так, чтобы его одежда не могла быть захвачена движущимися частями станка. Рабочий костюм надо плотно и полностью застегивать. Одной из причин несчастных случаев является попадание стружки в глаза. При обработке чугуна, бронзы, латуни и других металлов со стружкой, надлома, особенно при больших скоростях, можно засорить глаза. Не только ранение глаза, но даже мелкое его повреждение — царапина или укол — могут вызвать заболевание глаз, ухудшение зрения и даже слепоту. Для защиты глаз рекомендуется применять очки. При попадании в глаз стружки, пыли и т.п. нельзя ни извлекать их самому, ни прибегать к помощи товарища. Ввиду возможности повреждения глаза, нужно обратиться к врачу или к медицинской сестре. Каждый рабочий должен строго соблюдать следующие правила техники безопасности: 1. Не приступать к новой работе до получения инструктажа. 2. При обработке деталей весом более 20 кг не поднимать и не устанавливать их вручную, а пользоваться подъемными устройствами или прибегать к помощи подручного рабочего. 3. Надежно закреплять обрабатываемую деталь и режущий инструмент. 4. Перед включением электродвигателя выключать все рычаги управления, установив их в нерабочее положение. 5. Во время работы не оставлять станок без надзора. 6. При всяком, хотя бы временном прекращении работы, останавливать станок, выключая электродвигатель. 7. Останавливать станок при установке и снятии обрабатываемой детали, при смене режущего инструмента, чистке и смазке станка, а также при уборке стружки. 8. Не удалять стружку во время работы станка руками, а пользоваться специальным крючком, щеткой или скребком. 9. Соблюдать чистоту и порядок на рабочем месте. 10. Не измерять обрабатываемую деталь на ходу станка. 11. Не тормозить руками вращающийся патрон. 12. О всех неисправностях станка, приспособления, инструмента сообщать мастеру. Пожарная безопасность — состояние защищённости личности, имущества, общества и государства от пожаров. Обеспечение пожарной безопасности является одной из важнейших функций государства. Элементами системы обеспечения пожарной безопасности (СОПБ) являются органы государственной власти, органы местного самоуправления, организации, крестьянские (фермерские) хозяйства и иные юридические лица независимо от их организационно-правовых форм и форм собственности, граждане, принимающие участие в обеспечении пожарной безопасности в соответствии с законодательством Российской Федерации. Достижению пожарной безопасности способствуют: - нормативное правовое регулирование и осуществление государственных мер в области пожарной безопасности; - создание пожарной охраны и организация её деятельности; - разработка и осуществление мер пожарной безопасности; - реализация прав, обязанностей и ответственности в области пожарной безопасности; - производство пожарно-технической продукции; - выполнение работ и услуг в области пожарной безопасности; - проведение противопожарной пропаганды и обучение населения мерам пожарной безопасности; - информационное обеспечение в области пожарной безопасности; - учёт пожаров и их последствий; - осуществление государственного пожарного надзора (ГПН) и других контрольных функций по обеспечению пожарной безопасности; - тушение пожаров и проведение аварийно-спасательных работ (АСР); - установление особого противопожарного режима; - научно-техническое обеспечение пожарной безопасности; - лицензирование деятельности в области пожарной безопасности; - подтверждение соответствия продукции и услуг в области пожарной безопасности. Раздел 6. Результирующая часть. 6.1 Технико-экономические показатели проектирования технологического процесса Себестоимость деталей рассчитывается по формуле: N=965 шт. C = M + 3 * (1 + H)/100 = 17.8 +40(1 + 75/100) = 17.8 * 70= 1246 руб. Где M - себестоимость материала, затрачиваемого на деталь, за вычетом стоимости отходов, М = 17.8 руб. Где 3 – прямая заработная плата рабочим по всем операциям изготовителя детали, З = 40 руб. Где H – накладные расходы, цеховые и общезаводские. Себестоимость изготовления всех деталей, сделанных в определённый отрезок времени (всей партии деталей) может быть выражена формулой: C = Px + K = 1246 *1000 + 50000 = 1246000 + 50000 = 1246000 руб. P – производственные расходы на одну деталь. х – число деталей, изготовленных за рассматриваемый отрезок времени. K – капитальные и периодические расходы, относящиеся к тому же отрезку времени, т.е. изготовляющейся партии в целом. Вывод: изготовление детали является эффективным. 6.2. Заключение. В результате проектирования технологического процесса изготовления детали «Переходник» было предложено ряд заданий, обеспечивающий разработку технологического процесса изготовления детали. В разработанной технологии применяется современный высокопроизводительный обрабатывающий центр с программным управлением. Это позволило сократить время механической обработки, уменьшить тяжесть труда привлеченных к обработке детали рабочих. В проекте представлен комплект технологических документов, который позволяют внедрить в производство данный технологический процесс с минимальными затратами. Требованиями к безопасности труда при работе на металлорежущих станках, в проекте предусмотрено строгое выполнение инструкций по безопасности труда электро- и пожарной безопасности. Экономические расчеты подтверждают, что данный технологический процесс является оптимальным и может быть внедрен в производство для изготовления детали. 6.3. Перечень использованной литературы. А.Г. Схиртладзе, В.Ю. Новиков. Станочник широкого профиля. Москва: Академия, 1999. - 456 с. А.Е. Шейнблит. Курсовое проектирование деталей машин. Москва: Машиностроение, 1974 - 451 с. А.М. Адаскин, В.М. Зуев. Материаловедение. Москва: Академия, 2003 - 243 с. А.М. Бродский, Э. М. Фазулин. В.А. Халдинов. Черчение. Москва: Академия, 2004 - 488 с. Б.Г. Зайцев, С.Б. Рыцев. Справочник молодого токаря. Москва: Высшая школа, 1987 - 375 с. В.В. Данилевский, Ю.И. Гельфгат. Лабораторные работы и практические занятия по технологии машиностроения. Москва: Высшая школа, 1988 - 221 с. В.В. Ермолаев. Технологическая оснастка. Москва: Академия 2010 - 278 с. В.Ю. Шишмарев, Т.И. Каспина. Машиностроительное производство, Москва: Академия, 2006 – 443 с. Г.М. Ганевский, И.И. Гольдин. Допуски, посадки и технические измерения в машиностроении. Москва: ПрофОбрИздат, 2001 г. – 346 с. Л.И. Вереина. Справочник токаря. Москва: Академия, 2008 - 443 с. Б.И. Черпаков, Л.И. Вереина. Технологическое оборудование машиностроительного производства. Москва: Академия, 2006 – 409 с. С.Е. Локтева. Станки с программным управлением. Москва: Машиностроение, 1979 – 283 с. Н.Г. Чумак. Материалы и технология машиностроения. Москва: Машиностроение, 1971 – 207 с. П.Н. Орлов, Е.А. Скороходова. Краткий справочник металлиста. Москва: Машиностроение, 1986 – 953 с. В.Н. Фещенко, Р.Х. Махмутов. Токарная обработка. Москва: Высшая школа, 1990 – 300 с. Г.В. Филиппов, А.Н. Шевченко. Справочник инструментальщика. Ленинград: Машиностроение, 1987 – 830 с. Г.А. Алексеев, В.А. Аршинов, Е.А. Смольников. Расчет и конструирование режущего инструмента. Москва: МАШГИЗ, 1950 – 583 с. М.А. Босинзон. Современные системы ЧПУ и их эксплуатация. Москва: Академия, 2008-192с. Г.А. Алексеев, В.А. Аршинов, Е.А. Смольников. Расчет и конструирование режущего инструмента. Москва: Государственно научно-техническое издательство машиностроительной литературы, 1951-602с. Металлообрабатывающие оборудования. Санкт-Петербург: Балтийская промышленная компания, 2012-158с Приложение

Сводная таблица ТЭП. |