отчет по практике. Производство неконцентрированной азотной кислоты. Стадия окисления аммиака. Мощность 380 тыс тг

Скачать 1.63 Mb. Скачать 1.63 Mb.

|

|

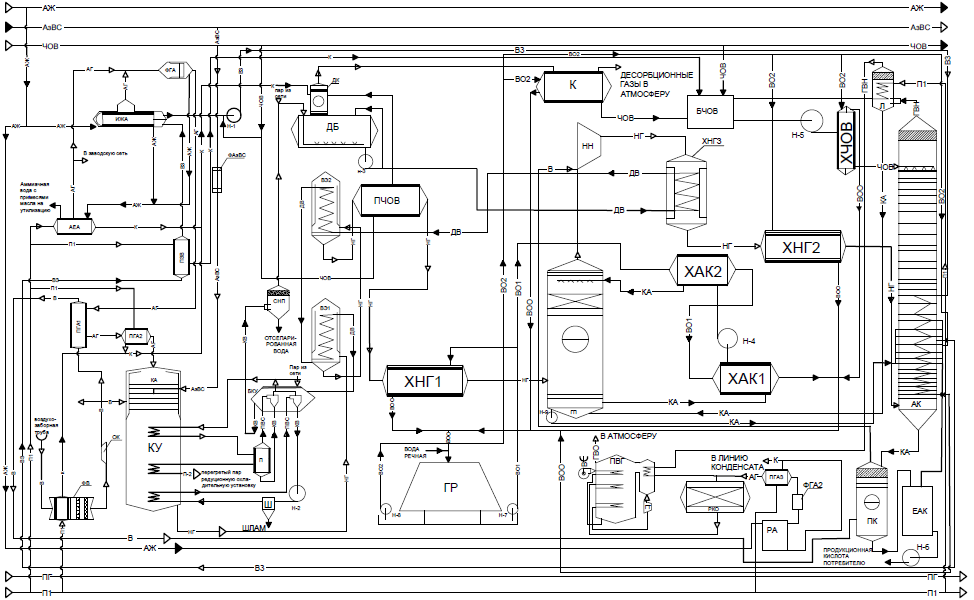

Подготовка и сжатие воздуха Необходимый для производства воздух забирается из атмосферы через воздухозаборную трубу и очищается от пыли и механических загрязнений в двухступенчатом фильтре – ФВ с подогревателем. Подогрев воздуха осуществляется паром и включается при температуре воздуха +5°С и ниже. Очищенный воздух всасывается осевым компрессором – ОК комплексного машинного агрегата ГТТ-12 и сжимается до давления 0,2 – 0,37 МПа. Температура воздуха при сжатии повышается до 130 – 205°С. Из осевого компрессора воздух двумя основными потоками подается в рубашки двух контактных аппаратов – КА1-2. Третий поток – добавочный воздух – подается через подогреватель аммиака – ПГА1 в продувочную колонну для отдувки растворенных в кислоте оксидов азота [4].   Рис.10. Технологическая схема производства неконцентрированной азотной кислоты АК-72М: Н1 - насос для циркуляции захоложенной воды, ИЖА - испаритель жидкого аммиака, Р - ресивер, ПГА1-2 - подогреватель газообразного аммиака, ФВ - фильтр воздуха, КА - контактный аппарат, КУ - котел-утилизатор, ХНГ - холодильник нитрозного газа, Л - ловушка, ВЭ - водяной экономайзер, РКО - реактор каталитической очистки, АК - абсорбционная колонна, Г - градирня, ПВГ - подогреватель выхлопного газа, БКУ - барабан котла-утилизатора, НН - нитрозный нагнетатель, ЕАК - емкость азотной кислоты, К - конденсатор пара, ВЭ - водяной экономайзер, ФГА - фильтр газообразного аммиака, АЕА - аварийная емкость аммиака, ОК - осевой компрессор, ПТ - паровая турбина, ФАзВС - фильтр азотоводородной смеси, ДК - деаэрационная колонна, ДБ - деаэраторный бак, Н-3 - насос питательной воды, ХАК1-2 - холодильники азотной кислоты, Н-6,9 - насосы азотной кислоты. Трубопроводы: АЖ – аммиак жидкий, АГ – аммиака газообразный, В – воздух, АзВС – азотоводородная смесь, НГ – нитрозный газ, КА – кислота азотная, ПГ – природный газ, ГВН – газ нитрозный выхлопной, ГВО – газ выхлопной очищенный, ЧОВ – частично обессоленная вода, ВЗ – вода захоложенная, К – конденсат, КВ – котловая вода, ПВС – пароводяная смесь, П1 – пар (Р = 0,98 МПа, t = 250°C), П2 – пар (Р = 3,82 МПа, t = 400-450°C). Таблица 7  Показатели технологического режима Показатели технологического режима

Подготовка газообразного аммиака Подготовка газообразного аммиака Жидкий аммиак, поступающий в цех из заводской сети, разделяется на два потока. Основная его часть, за исключением небольшого количества, отбираемого на каталитическую селективную очистку выхлопных газов, направляется в два параллельно работающих испарителя – ИЖА1,2. Для испарения жидкого аммиака в испарителях используется тепло захоложенной воды, циркулирующей по циклу: насос Н-1 → змеевики 13 - 25-й тарелок абсорбционной колонны АК → подогреватель ПЗВ → испаритель ИЖА1,2 → насос Н-1. Захоложенная вода охлаждается в испарителях ИЖА1,2 до температуры 16-20°С и нагревается в абсорбционной колонне АК до 20-35°С. Из испарителя газообразный аммиак поступает в фильтр ФГА, где очищается от масла и механических примесей. Из фильтра газообразный аммиак поступает в подогреватель газообразного аммиака ПГА, где нагревается до 80-110°С перегретым паром давлением 0,6-1,5 МПа. Далее газообразный аммиак направляется в смеситель С на смешивание с воздухом. По мере испарения жидкого аммиака концентрация масла, воды и механических примесей в кубе испарителя увеличивается, поэтому загрязненный аммиак непрерывно выводится из нижней части испарителя ИЖА и периодически из фильтра ФГА на утилизацию [4]. Подготовка аммиачно-воздушной смеси Воздух после нагнетателя ЦН с давлением 0,5-0,8 МПа и температурой не выше 143°С поступает в межтрубное пространство подогревателя воздуха ПВ, встроенного в окислитель О, где нагревается до 180-240°С за счет тепла нитрозных газов. Далее воздух подается в межтрубное пространство смесителя С, по выходе из которого смешивается с газообразным аммиаком, который направляется в трубную часть. Образующаяся аммиачно-воздушная смесь через отверстия решетки поступает в фильтр, расположенный в верхней части аппарата С , где очищается от механических примесей в патронных фильтрах с насадкой из ультрасупертонкого стекловолокна УСТВ и с температурой 170-230°С подается в контактный аппарат КА [4].  Конверсия аммиака и охлаждение нитрозного газа с утилизацией тепла Конверсия аммиака и охлаждение нитрозного газа с утилизацией тепла В контактном аппарате КА аммиак окисляется до оксида азота кислородом воздуха на катализаторе при температуре 880-910°С. Отклонение температуры под сетками контактного аппарата от регламентированного значения и значение температуры 950°С сигнализируются. Для розжига (прогрева) катализаторных сеток в контактном аппарате применяется азотоводородная смесь (АзВС) с давлением 1,2-1,5 МПа, которая перед подачей в КА очищается от механических примесей. Схемой предусмотрена возможность розжига катализаторных сеток электророзжиговым устройством. Образующиеся при окислении аммиака горячие нитрозные газы поступают в котел-утилизатор КУ. В КУ за счет охлаждение нитрозных газов с 880-910°С до 230-285°С происходит испарение питательной воды с получением перегретого пара. При этом в газовом тракте котла-утилизатора частично идет реакция окисления оксида (II) (NO) в оксид азота (IV) (NO2) с выделением тепла. Газовые камеры котла-утилизатора, во избежание конденсации влаги и образования азотной кислоты на внутренних стенках, обогреваются паром, подаваемым в змеевики для обогрева газовых камер [4]. После котла-утилизатора нитрозные газы поступают в совмещенный аппарат – окислитель О с подогревателем воздуха ПВ, где подогреватель воздуха размещен конструктивно в верхней части окислителя. Нитрозные газы поступают в нижнюю часть аппарата, где установлен фильтр для улавливания платины из газовой фазы. В объеме окислителя О происходит реакция окисления оксида азота (II) (NO) в оксид азота (IV) (NO2). Из окислителя нитрозные газы разделяются на 2 потока. Один, поднимаясь вверх, проходит через трубное пространство теплообменной части подогревателя воздуха ПВ, где за счет нагрева воздуха охлаждается до температуры 185-195°С. После окислителя два потока нитрозных газов объединяются и направляются в подогреватель хвостовых газов ПХГ, где нитрозные газы охлаждаются до температуры 155-185°С. Дополнительный водяной экономайзер ВО2 котла-утилизатора устанавливается между первым экономайзером ВО1 и подогревателем химически очи-  щенной воды ПЧОВ. Питательная вода из холодильника нитрозного газа ХНГ3, поступает при температуре 155-165°С в дополнительный экономайзер ВЭ2, нагревается в нем до 230°С и поступает в первый по ходу газа экономайзера ВЭ1, где нагревается до 250-260°С, а из дополнительного экономайзера ВЭ2 до 185-195°С. щенной воды ПЧОВ. Питательная вода из холодильника нитрозного газа ХНГ3, поступает при температуре 155-165°С в дополнительный экономайзер ВЭ2, нагревается в нем до 230°С и поступает в первый по ходу газа экономайзера ВЭ1, где нагревается до 250-260°С, а из дополнительного экономайзера ВЭ2 до 185-195°С. Установка дополнительного экономайзера ВЭ2 позволяет не только увеличить полезное использование тепла, но и улучшить условия эксплуатации подогревателя ПЧОВ [4]. Охлаждение и промывка нитрозного газа В схеме АК-72М установлен односекционный газовый промыватель ГП с четырьмя тарелками провального типа. В холодильнике 1-й ступени азотная кислота, орошающая газовый промыватель, охлаждается оборотной водой до температуры 50-55°С, в холодильнике 2-й ступени – до 35-40°С. Оборотная вода поступает последовательно сначала в холодильник ХАК2, а затем в ХАК1. Для обеспечения температуры нитрозного газа на входе в нагнетатель только с помощью оборотной воды в схеме АК-72М по сравнению с АК-72 увеличена теплообменная поверхность холодильников азотной кислоты. Уровень в кубовой части промывателя регулируется путем выдачи азотной кислоты из промывателя на 6-11-ю тарелки абсорбционной колонны АК в зависимости от концентрации кислоты [4]. Абсорбция оксидов азота После холодильника нитрозного газа 2-й ступени ХНГ2 нитрозный газ с температурой до 65°С и давлением 0,98 МПа поступает в абсорбционную колонну для поглощения оксидов азота водой с получением азотной кислоты. В змеевики тарелок абсорбционной колонны с 1-й по 12-ю, подается оборотная вода с температурной не выше 27°С. В змеевики тарелок с 13-й по 25-ю подается захоложенная вода с температурой не выше 20°С. 20 верхних тарелок охлаждения не имеют. Протекая сверху вниз по тарелкам абсорбционной колонны, она поглощает оксиды азота с образованием азотной кислоты, которая собирается в кубе колонны. Выхлопной газ на выходе из абсорбционной колонны содержит  до 0,10 об.% оксидов азота. Для предотвращения хлоридной коррозии конструкций абсорбционной колонны в районе 10-15 тарелок, где происходит накопление хлоридов при концентрации кислоты в пределах 22-32% , часть кислоты с указанных тарелок периодически отводится в емкость азотной кислоты ЕАК. до 0,10 об.% оксидов азота. Для предотвращения хлоридной коррозии конструкций абсорбционной колонны в районе 10-15 тарелок, где происходит накопление хлоридов при концентрации кислоты в пределах 22-32% , часть кислоты с указанных тарелок периодически отводится в емкость азотной кислоты ЕАК.Из кубовой части абсорбционной колонны кислота направляется в продувочную колонну ПК, для отдувки растворенных в кислоте оксидов азота. Каталитическая очистка выхлопных газов от остаточных оксидов азота После ловушки выхлопной газ направляется в зону регенерации блока нагрева газа ПВГ, где нагревается очищенным выхлопным газом, поступающим с температурой 370-420°С и давлением 0,003-0,005 МПа из газовой турбины ГТ. Из зоны регенерации выхлопные газы поступают в реактор каталитической очистки РКО на низкотемпературное восстановление с использованием газообразного аммиака в качестве восстановителя. Смешанный с аммиаком выхлопной газ поступает в горизонтальный однополочный реактор каталитической очистки РКО, где на алюмомедьцинковом катализаторе (АМЦ-10) происходит селективная очистка выхлопного газа от оксидов азота по реакциям (21)-(22):

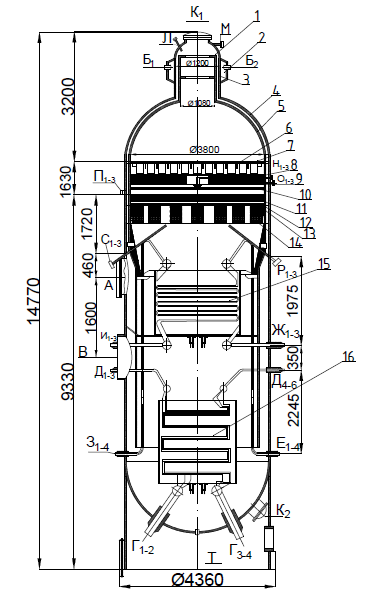

Выхлопной газ, пройдя каталитическую очистку, поступает последовательно в конвективную и радиантную зоны, где нагрев осуществляется топочными газами, образующимися в результате сжигания природного газа. Из радиантной зоны подогревателя очищенный выхлопной газ с температурой 750-770°С направляется в рекуперативную газовую турбину НН, где расширяется до давления 0,003-0,005 МПа с понижением температуры до 370-420°С. С этой температурой очищенный выхлопной газ возвращается в зону регенерации блока нагрева газов ПВГ [4].  Основное технологическое оборудование стадии окисления аммиака Основное технологическое оборудование стадии окисления аммиакаКонтактный аппарат предназначен для окисления аммиака кислородом воздуха на платиноидном катализаторе с получением оксида азота NO. Диаметр – 4000 мм, высота – 6500 мм, среда – аммиачно-воздушная смесь, нитрозный газ, рабочая температура – 880-910°С, температура стенки - 300°С, рабочее давление – 0,31 МПа (рис.11). Контактный аппарат представляет собой сосуд с фланцевым разъемом, в котором размещен пакет катализаторных сеток. Внутренняя реакционная часть аппарата заключена в воздушную рубашку, общую для контактного аппарата и котла-утилизатора. В верхней части контактного аппарата установлен смеситель, куда поступают воздух из рубашки и газообразный аммиак. В реакционной части контактного аппарата имеется фильтр для тонкой очистки аммиачно-воздушной смеси, распределительная решетка, устройство розжига катализаторных сеток и пакет из платиноидных сеток, размещенный на колосниковой решетке. Фильтр представляет собой 52 одинаковых цилиндрических базальтовых элемента, служащих каркасом для крепления фильтрующего материала. Площадь поверхности фильтрования – 58 м2. Рабочий диаметр сетки – 3780 мм. Смешение аммиака с воздухом происходит в кольцевом зазоре цилиндров, которые являются продолжением воздушной рубашки контактного аппарата. Аммиак на смешение подается через отверстия, расположенные в нижней части наружных цилиндров. Полнота смешения достигается за счет высокой скорости в кольцевом зазоре (50 м/с) [4].   Рис.11 Контактный аппарат: А – вход воздуха; Б1,2 – вход аммиака; В – выход нитрозного газа; Г1-4 – подвод воды от циркуляционных насосов; Д1-6 – отвод пароводяной смеси к барабану; Е1-4 – подвод насыщенного пара от барабана; Ж1-3- отвод пара в пароохладитель; З1-4 – подвод насыщенного пара от пароохладителя; К – люк; Л – для замера сопротивления; М – для замера давления; Н1-3 – вход газа для розжига; О1-3 – для отбора проб; П1-3 – окно смотровое; Р1-3 – для термопары; С1-3 – для отбора проб; Т – дренаж; 1 – смеситель; 2 – отверстия диаметром 12мм; 3 – отверстия диаметром 4 мм; 4 – силовой корпус; 5 – внутренний корпус; 6 – плита опорная; 7 – патрон фильтра; 8 – распределительная решетка; 9 – огнепреградительный слой из колец алюминия; 10 – огнепреградительный слой из колец никеля; 11 – горелка; 12 – платиновая сетка; 13 – неплатиновый катализатор; 14 – масса для улавливания платины; 15 – пароперегреватель; 16 – испаритель.  ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ Материальный баланс Исходные данные для расчета: Исходные данные для расчета: Производительность агрегата – 380 тыс. т/г; Давление в системе – 0,716 МПа; Температура наружного воздуха - 20ºС; Содержание аммиака в АВС – 10,5% (об.); Степень абсорбции оксидов азота – 98%; Селективность катализатора – не менее 93,5%; Суммарную реакцию получения азотной кислоты из аммиака и кислорода воздуха можно выразить уравнением [4]:

Проектная производительность агрегата АК-72М составляет 380 000 т в год (в пересчете на моногидрат азотной кислоты) или: 380000 / 330 / 24 · 1000,0 = 47979,79 кг/ч 100% - ной HNO3. где 330 – количество рабочих дней в году. Массовый расход аммиака, теоретически необходимого для получения 47979,79 кг/ч 100%-ной азотной кислоты, согласно суммарному уравнению реакции (23):  где:  – производительность установки по моногидрату азотной кислоты, кг/ч; – производительность установки по моногидрату азотной кислоты, кг/ч;  , ,  – (17 и 63) – молярные массы аммиака и азотной кислоты соответственно, г/моль. – (17 и 63) – молярные массы аммиака и азотной кислоты соответственно, г/моль. Практический массовый расход аммиака, подаваемого на стадию окисления аммиака кислородом воздуха, согласно суммарному уравнению реакции (23): Практический массовый расход аммиака, подаваемого на стадию окисления аммиака кислородом воздуха, согласно суммарному уравнению реакции (23):  где:  – степень превращения аммиака в NO на катализаторе (селективность катализатора), – степень превращения аммиака в NO на катализаторе (селективность катализатора),  – степень абсорбции оксидов азота. – степень абсорбции оксидов азота.Практический объемный расход аммиака согласно суммарному уравнению реакции (23):  где: 22,4 – мольный объем газа при нормальных условиях, нл/моль. Массовый расход кислорода, необходимого для окисления 14129,57 кг/ч аммиака, согласно суммарному уравнению реакции (23):  где:  (32) – молярная масса кислорода, г/моль. (32) – молярная масса кислорода, г/моль.Объемный расход кислорода согласно суммарному уравнению реакции (23):  В технических расчетах принято, что сухой воздух содержит 79,00 об.% азота и 21,00 об.% кислорода, часто учитывается также содержание влаги. С сухим воздухом на стадию окисления аммиака согласно суммарному уравнению реакции (23) должно подаваться азота:  Массовый расход азота согласно суммарному уравнению реакции (23):  На стадию окисления аммиака должно подаваться сухого воздуха:    Содержание водяных паров в воздухе при 20°С составляет 14,7 г/кг сухого воздуха (приложение, табл.1) [4]. Тогда с сухим воздухом вводится водяных паров:   Таким образом, на стадию окисления аммиака согласно суммарному уравнению реакции (23) для получения 47979,79 кг/ч 100%-ной азотной кислоты должно подаваться: влажного воздуха:   аммиачно-воздушной смеси:   Таблица 8  Расход и состав аммиачно-воздушной смеси Расход и состав аммиачно-воздушной смеси

Состав влажного воздуха может быть также определен следующим образом. Уравнение для расчета давления насыщенного водяного пара (упругости водяного пара), МПа:   Остаточное давление определяется по формуле:  где: Рб – нормальное барометрическое давление, МПа; Рр – разрежение в аппарате очистки воздуха (согласно регламентным данным составляет до 2,00 кПа).  Содержание водяных паров в воздухе определяется по формуле:  где: i – упругость водяных паров в воздухе, МПа.  Содержание в воздухе азота и кислорода:  В сухом воздухе содержится 21,00 об.% O2 и 79,00 об.% N2. Тогда кислорода и азота во влажном воздухе:    Мольное соотношение [О2 : NH3] : 1662,3 / 831,1 = 2. На катализаторных сетках контактного аппарата протекают процессы, описываемые следующими уравнениями реакций:

Определение концентрации аммиака в аммиачно-воздушной смеси согласно стехиометрии реакций (24) и (25) Объемный расход кислорода, необходимого для окисления 18617,8 м3/ч аммиака, согласно уравнениям реакций (24) и (25):  где:  - объемный расход аммиака, м3/ч; - объемный расход аммиака, м3/ч;  – селективность процесса. – селективность процесса. С кислородом воздуха в контактный аппарат должно подаваться – азота:  водяных паров:  где:  , ,  , ,  – содержание кислорода, азота и водяных паров во влажном воздухе соответственно, об.%. – содержание кислорода, азота и водяных паров во влажном воздухе соответственно, об.%.Объемный расход воздуха, необходимого для окисления 18617,8 м3/ч аммиака согласно уравнениям реакций (24) и (25):   Объемный расход аммиачно-воздушной смеси, поступающей в контактный аппарат, согласно уравнениям реакций (24) и (25): Объемный расход аммиачно-воздушной смеси, поступающей в контактный аппарат, согласно уравнениям реакций (24) и (25): Таблица 9 Расход и состав аммиачно-воздушной смеси согласно стехиометрии уравнений реакций (24) и (25)

Концентрация аммиака в аммиачно-воздушной смеси, согласно стехиометрии реакций (24) и (25):  Мольное соотношение [О2] : [NH3]:  Однако при соотношении [О2] : [NH3] ≈ 1,25 степень превращения аммиака в NO незначительна (рис. 4). Для увеличения выхода NO требуется определенный избыток кислорода, что, естественно, вызывает необходимость снижения содержания аммиака в аммиачно-воздушной смеси. Оптимальной концентрацией аммиака является наибольшее его содержание в аммиачно-воздушной смеси, при котором еще возможен высокий выход NO при соотношение [О2] : [NH3] ˂ 2.  Кроме, того смеси аммиака с воздухом и кислородом взрывоопасны. Поэтому в производственных условиях концентрацию аммиака в аммиачно-воздушной смеси поддерживают в пределах 9,5 – 11,5 об. %, т.е. мольное соотношение [О2] : [NH3] ≈ 1,7 – 2. Поскольку эти значения выше 9,30 об.% (т.е. значения, соответствующего суммарному уравнению реакции (26), - кислород воздуха вводится в недостатке), то в систему перед стадией абсорбции через продувочную колонну подается добавочный воздух [4]. Кроме, того смеси аммиака с воздухом и кислородом взрывоопасны. Поэтому в производственных условиях концентрацию аммиака в аммиачно-воздушной смеси поддерживают в пределах 9,5 – 11,5 об. %, т.е. мольное соотношение [О2] : [NH3] ≈ 1,7 – 2. Поскольку эти значения выше 9,30 об.% (т.е. значения, соответствующего суммарному уравнению реакции (26), - кислород воздуха вводится в недостатке), то в систему перед стадией абсорбции через продувочную колонну подается добавочный воздух [4].При концентрации аммиака в аммиачно-воздушной смеси 10,50 об.% ее расход равен:  В контактный аппарат поступает воздуха:  C воздухом в контактный аппарат поступает кислорода:    С воздухом в контактный аппарат поступает азота:    С воздухом в контактный аппарат поступает водяных паров:    Массовый расход аммиачно-воздушной смеси, поступающей в контактный аппарат:   Как отмечалось ранее, основными реакциями, протекающими в контактном аппарате, являются (24) и (25). При этом, согласно практическим данным, по реакции (24) окисляется 93,50% аммиака, а оставшийся аммиак окисляется по реакции (25). В результате окисления аммиака по реакции (24) образуется NO:    В результате окисления аммиака по реакции (25) образуется азота:  Поскольку азот в контактный аппарат также вводится с воздухом, то в нитрозном газе его содержится:    В результате окисления аммиака по реакциям (24) и (25) образуется водяных паров:  Посколько водяные пары в контактный аппарат также вводятся с воздухом, то в нитрозном газе их содержится:     В процессе окисления аммиака по реакциям (24) и (25) расходуется кислорода: В процессе окисления аммиака по реакциям (24) и (25) расходуется кислорода:по реакции (24):  по реакции (25):  всего:  В нитрозном газе на выходе из контактного аппарата остается кислорода:    Таким образом, в процессе окисления аммиака образуется нитрозного газа:    Мольное соотношение [О2] : [NH3] : 1453,75 / 831,15 = 1,75. Согласно стехиометрии реакций (24) и (25), для окисления 1453,75 кг/ч аммиака в контактный аппарат с воздухом необходимо ввести 32381,7 кг/ч кислорода (табл. 9). Избыток кислорода относительно стехиометрического количества:  Результаты расчета материального баланса заносим в таблицу 10.  Таблица 10 Таблица 10Материальный баланс стадии окисления аммиака кислородом воздуха (в расчете на часовую производительность)

Тепловой баланс Величина тепловыделение за счет протекания химической реакции, описываемой несколькими маршрутами, определяется по закону Гесса (тепловой эффект реакции не зависит от пути процесса, а определяется только начальными и конечными состояниями системы). Следствие из закона Гесса. Тепловой эффект реакции равен разности между суммой теплот образования продуктов реакции и суммой теплот образования исходных веществ [4].  где:  – изменение стандартной энтальпии при образовании i-го вещества из простых веществ, термодинамически устойчивых при 101,325 кПа (1 атм) и 298 К (25°С), кДж/моль; – изменение стандартной энтальпии при образовании i-го вещества из простых веществ, термодинамически устойчивых при 101,325 кПа (1 атм) и 298 К (25°С), кДж/моль;  , ,  – начальные и конечные количества i-го вещества, моль. – начальные и конечные количества i-го вещества, моль.Из уравнения теплового баланса рассматриваемого процесса:  здесь:  – величина теплопотерь или теплоподвода. – величина теплопотерь или теплоподвода.Целью теплового расчета контактного аппарата является определение количества тепла, выделяющегося в результате протекания экзотермических реакций окисления аммиака, и температуры нитрозного газа на выходе с катализаторных сеток. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||