Смоленков В.С. ПП. Путевка на производственную практику

Скачать 420.12 Kb. Скачать 420.12 Kb.

|

|

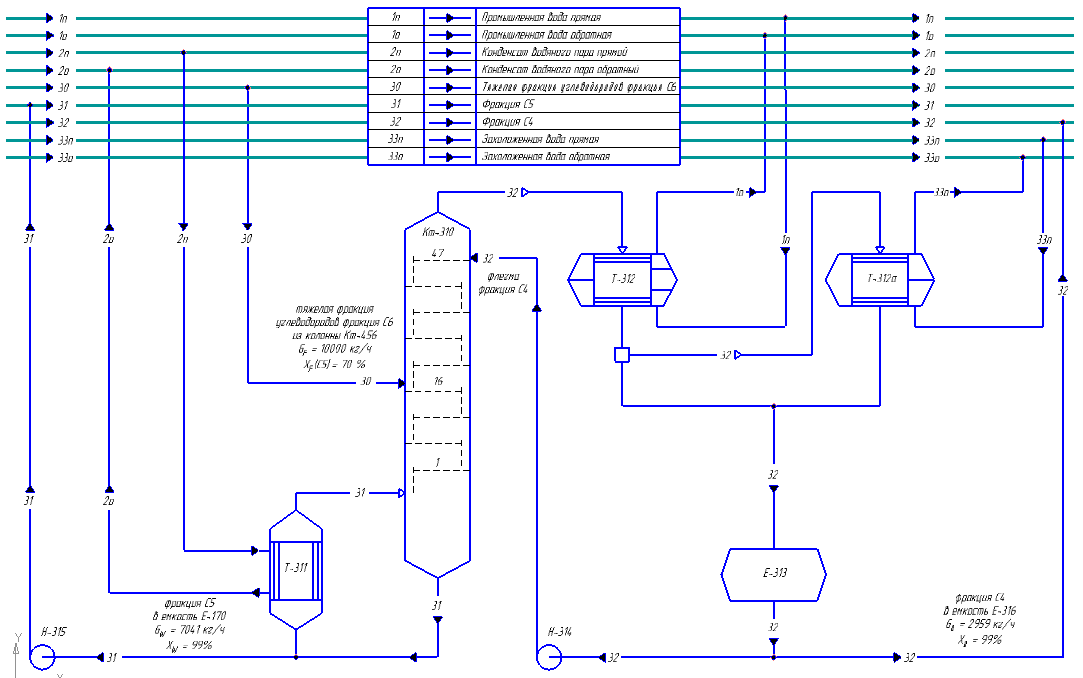

5.2.Материально-техническое обеспечение производственного объекта, узла отгонки тяжелых углеводородов Колонна Кт-310 - вертикальный цилиндрический аппарат предназначен для отгонки тяжелых углеводородов поступающих из колонны Кт-456. Диаметр, мм 2000 Высота, мм 37070 Объем, м3 102 Давление расчетное, МПа 0,6 Давление рабочее, МПа верха 0,13 куба 0,15 Температура расчетная,°С 100 Температура рабочая, °С верха 45 куба 65 Количество тарелок, шт 47 Расстояние между тарелками, мм 400 Кипятильник Т-311 - вертикальный цилиндрический аппарат, предназначенный для подогрева кубовой жидкости Кт-310 за счет тепла Поверхность теплообмена, м3 267 Диаметр, мм 1200 Размеры трубок 25х2х4000 Количество трубок, шт 1155 Давление расчетное, МПа трубное пространство 0,6 межтрубное пространство 0,6 Температура расчетная, °С трубное пространство 100 межтрубное пространство 100 Конденсатор Т-312 - четырехходовой аппарат, предназначенный для охлаждения и конденсации дистиллята колонны Кт-310. Поверхность теплообмена, м3 61 Диаметр, мм 600 Размеры трубок, мм 25х2х3000 Количество трубок, шт 257 Давление расчетное, МПа трубное пространство 0,6 межтрубное пространство 0,6 Температура расчетная, °С трубное пространство 100 межтрубное пространство 100 Конденсатор Т-312а - двухходовой аппарат, предназначенный для охлаждения и конденсации дистиллята колонны Кт-310. Поверхность теплообмена, м3 32 Диаметр, мм 400 Размеры трубок 25х2х3000 Количество трубок, шт 196 Давление расчетное, МПа трубное пространство 0,6 межтрубное пространство 0,6 Температура расчетная, °С трубное пространство 100 межтрубное пространство 100 Ёмкость Е-313 - горизонтальный цилиндрический аппарат, предназначенный для сбора дистиллята из колонны Кт-310. Объём, м3 10 Диаметр аппарата, мм 1600 Длина цилиндрической части, мм 4500 Давление расчётное, МПа 0,6 Температура расчётная, 0С 100 Насос Н-314 - центробежный, герметичный, одноступенчатый, марки ЦГ-8/40-8,4, предназначенный для подачи флегмы из ёмкости Е-313 в колонну Кт-310. Производительность, м3 /ч 8 Напор, м 40 Мощность, кВт 8,4 Число оборотов, об/мин 2750 Насос Н-315 - центробежный, герметичный, одноступенчатый, марки ЦГ-12/40-4, предназначенный для откачки кубового продукта из колонны Кт-310 в товарный парк. Производительность, м3 /ч 12 Напор, м 40 Мощность, кВт 4 Число оборотов, об/мин 2750 6. Общая схема технологического процесса Исходная смесь, тяжелая углеводородная фракция, состоящая из фракции легких углеводородов С4 и С5, из колонны Кт-456 подается на 16-ю тарелку ректификационной колонны Кт-310, стекает вниз по тарелкам и направляется в трубное пространство кипятильника Т-311, где нагреваются за счет подачи конденсата водяного пара в межтрубное пространство с температурой 75 °С. Паровой конденсат из кипятильника Т-311 непрерывно отводится на узел сбора парового конденсата. Расход сырья в колонну Кт-310 поддерживается с помощью регулятора расхода с корректировкой по уровню в колонне Кт-456.[2, с. 8-160] Образовавшие пары после нагрева в кипятильнике Т-311, поднимаются снизу вверх по колонне проходят через слой жидкости на нижней тарелке и контактируют с нисходящим потоком жидкости. В результате взаимодействия между жидкостью и паром, имеющим более высокую температуру, жидкость частично испаряется, причем в пар переходит преимущественно низкокипящий компонент т.е. фракция С4. Из пара конденсируется и переходит в жидкость преимущественно высококипящий компонент т.е. фракция С5. В результате многократного контакта компоненты перераспределяются между фазами, что приводит к практически полному разделению исходной смеси. Таким образом, пар представляющий собой на выходе из кипятильника Т-311 почти чистый высококипящий компонент по мере движения вверх все более обогащается низкокипящим компонентом и покидает верхнюю тарелку колонны в виде почти чистой фракции С4. Режим работы колонны Кт-310 давление верха, МПа 0,13 давление куба, МПа 0,15 температура верха °С 45 температура куба °С65  Рис. 1.1. Технологическая схема узла С верха колонны Кт-310 пары фракции С4 с температурой 45°С поступают в конденсатор Т-312, где охлаждаются и конденсируются за счет подачи в трубное пространство оборотной промышленной воды с температурой 30 °С. Расход промышленной воды в конденсатор Т-312 поддерживается постоянным с помощью регулятора расхода с корректировкой по температуре после конденсатора Т-312. Несконденсированные пары фракции С4 из конденсатора Т-312 поступают в конденсатор Т-312а, в трубное пространство которого подается захоложенная вода. Расход захоложенной воды в конденсатор Т-312а поддерживается постоянным с помощью регулятора расхода с корректировкой по температуре после конденсатора Т-312а. Сконденсированные пары фракции С4 из конденсаторов Т-312 и Т-312а, по уровню в аппарате, стекают в емкость Е-313, откуда непрерывно забирается насосом Н-314 и подается в колонну Кт-310 в виде флегмы. Жидкость поступающая на орошение колонны Кт-310 в виде флегмы, представляет собой почти чистую фракцию С4. Однако стекая по колонне и взаимодействуя с паром жидкость все более обогащается высококипящим компонентом конденсирующимся из пара. Когда жидкость достигает нижней тарелки она становится практически чистым высококипящим компонентом и поступает в кипятильник Т-311 обогреваемый конденсатом водяного пара. Избыток дистиллята, фракция С4, направляется в емкость Е-316. Расход дистиллята в колонну Кт-310 поддерживается постоянным с помощью регулятора расхода с корректировкой по температуре в верхней части колонны Кт-310. Кубовая жидкость, фракция С5, колонны Кт-310 делится на две части. Одна часть направляется на циркуляцию в кипятильник Т-311, а другая, насосом Н-315 откачивается в товарный парк. 5.Проблемные ситуации в обеспечении технологического процесса на производственном объекте Первое предложение по возможной модернизации оборудования: Для максимальной переработки сырья, поддержания крупнотоннажного производства и создания безотходного производства, необходимо ее качественное разделение, как из исходного сырья, так и из отработанного.[2, с. 8-160] Производительность узла получения фракции С 5 до модернизации, значительно отличается от проектных мощностей, связанных с неправильным выбором режима работы оборудования и подборки его, к данным условиям. В связи с этим планируется произвести замену клапанных круглых тарелок на клапанные трапецеидальные. Заметное увеличение разделительной способности, достигается за счет того, что клапанные трапецеидальные тарелки обладают лучшей технической характеристикой чем клапанные круглые тарелки. Основные показатели тарелок приведены в таблице 1.1. Табл. 1.1. Основные показатели тарелок

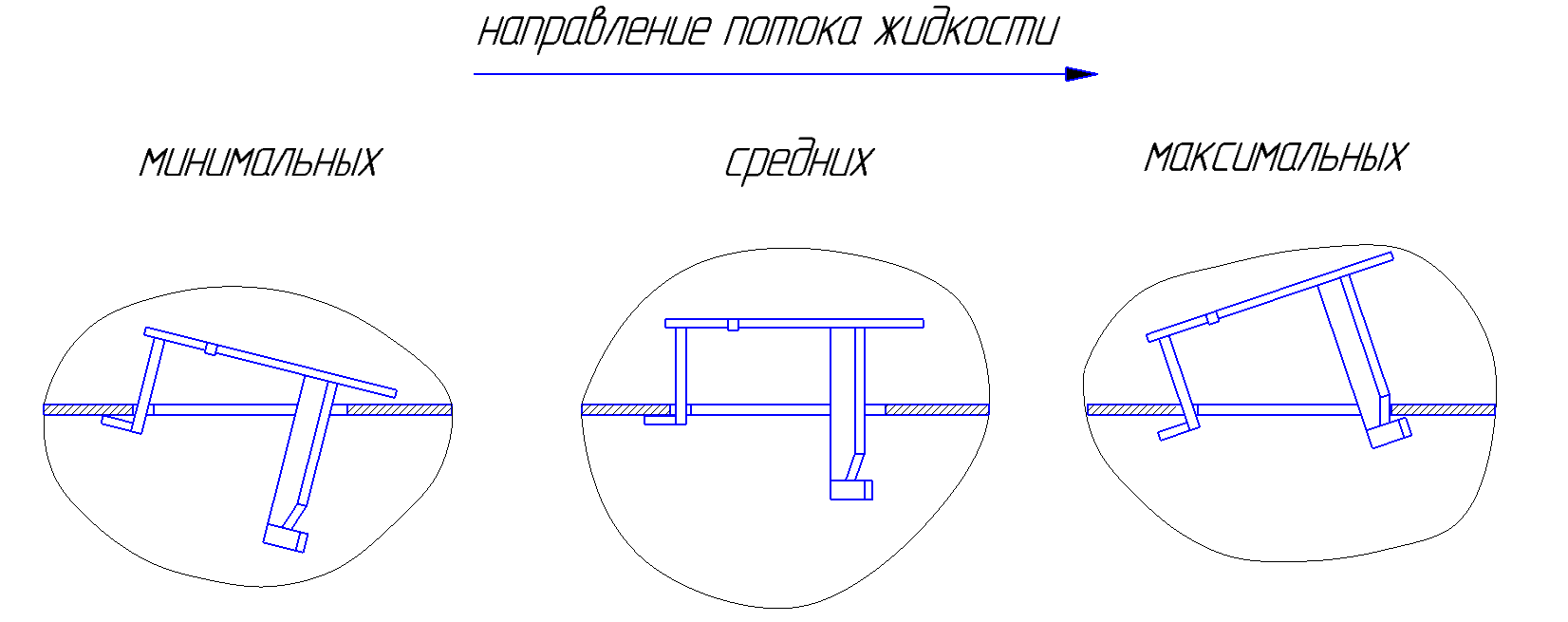

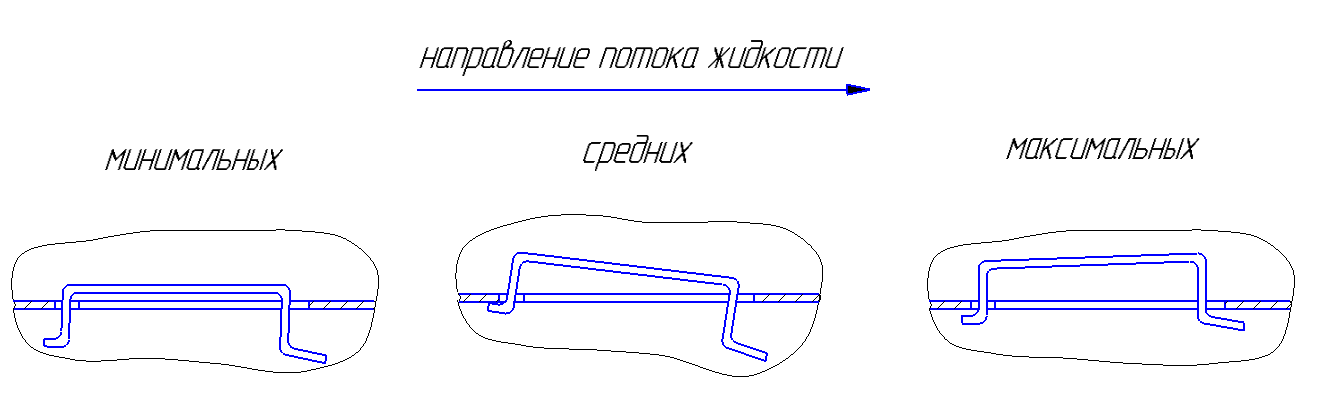

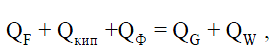

Как видим из таблицы, клапанные трапецеидальные тарелки, по сравнению с клапанными круглыми, обладают высокой эффективностью, большим диапазоном устойчивой работы, т.е. ограничена провалом при малых нагрузках и уносом при больших нагрузках. Режим работы тарелок 1. пузырьковый режим - при малых скоростях газа, когда он движется сквозь слой жидкости в виде отдельных пузырьков. пенный режим - с увеличением расхода газа отдельные пузырьки сливаются в сплошную струю, которые затем разрушаются вследствие сопротивления барботажного слоя с образованием большого количества пузырьков. струйный режим - при увеличении скорости газа длина газовых струй увеличивается, и они выходят на поверхность барботажного слоя, не разрушаясь и образуя большого количество крупных брызг. Поверхность контакта фаз в условиях такого гидродинамического режима резко снижается.  Рис. 1.2. Эскиз клапанных круглых тарелок и их положение при различных нагрузках по пару  Рис. 1.3. Эскиз клапанных трапецеидальных тарелок и их положение при различных нагрузках по пару Второе предложение по возможной модернизации оборудования: При выборе оптимальных условий работы ректификационной установки необходимо учитывать расход тепла и основные параметры теплоносителей - греющего пара и охлаждающей воды, а также требуемые размеры как самой колонны, так и соединенных с ней теплообменных аппаратов. Все эти факторы взаимосвязаны и зависят, в частности, от температуры и агрегатного состояния подаваемой на разделение смеси. Вопрос о правильном выборе тепловой схемы ректификационной установки решается на основе теплового баланса и имеет существенное экономическое значение, особенно для установок непрерывного действия в многотоннажных производствах. Исходная смесь может поступать в колонну не только в жидком, но и в парообразном состоянии или в смеси жидкости и пара. При прочих равных условиях - заданных составах дистиллята у0 и кубового остатка давлении в колонне - подвод тепла в колонну минимален в случае подачи в нее жидкой исходной смеси, предварительно нагретой до температуры кипения t кип на питающей тарелке. Для ректификационной колонны тепловой баланс без учета потерь тепла выражается уравнением:  где QF - тепло, подаваемое с питанием;Qкип - тепло, подаваемое от испарителя; Qф - тепло, подаваемое с флегмой; QG - тепло, отводимое из колонны с парами; QW - тепло, отводимое из колонны с кубовым остатком. QG= QD + Q*ф , где QD - тепло, отводимое из колонны образующим дистиллят; Q*ф -тепло, затрачиваемое на образование флегмы. Таким образом, при заданных составах дистиллята уD и кубового остатка хW на основе теплового баланса должно соблюдаться условие: где Q**ф - тепло, затрачиваемое на испарение флегмы. Отсюда следует, что при изменении расхода питания QF, обусловленном повышением или понижением температуры исходной смеси относительно температуры кипения tкип, и при QФ= const будет соответственно уменьшаться или увеличиваться количества тепла, которое требуется подводить в кипятильник. Вместе с тем, в случае когда Qкип= const повышение температуры исходной смеси потребует увеличения QФ, а значит, и количества флегмы, орошающей колонны. Следовательно, с увеличением доли пара в питании общий расход тепла на ректификацию в колонне, согласно уравнения теплового баланса, возрастает вследствие увеличения QF и QФ. Однако испарение части или всей исходной смеси перед вводом ее в колонну может оказаться целесообразным и способствовать в определенных условиях достижению минимума эксплуатационных затрат на ректификационную установку в целом. Это объясняется тем, чем выше содержание пара в исходной смеси, тем больше поступает с ней тепла и тем ниже тепловая нагрузка на кипятильник, который обогревается водяным паром высокого давления и, следовательно, более дорогим, чем теплоноситель, используемый в подогревателе исходной смеси. В случае же применения в подогревателе и испарителе пара одинаковых параметров из-за меньшего температурного напора в кипятильник поверхность теплообмена последнего потребуется значительно увеличить. Кроме того, эксплуатационные расходы можно существенно снизить при испарении исходной смеси за счет рекуперации тепла продуктов ректификации, удаляемых из ректификационной установки и использование вторичных ресурсов. Из рис. 1.1 видно, что в ректификационной установке осуществляется подвод тепла в кипятильник и одновременно отвод тепла в конденсаторах для дистиллята. С этим связано принципиальная возможность рекуперации тепла. Тепло, необходимое для нагрева исходной смеси, может быть получено целиком или частично за счет использования тепла, отнимаемого при охлаждение дистиллята. При этом достигается экономия как нагревающего агента, так и охлаждающего агента. Кроме того, подогрев кубового остатка, проходящего через кипятильник, возможен при использовании в качестве теплоносителя конденсата водяного пара, который непосредственно используется в ректификационных установках. Поэтому, вносится предложение «энергосберегающая схема» обогрева колонны Кт-310. Оно заключается в замене дорогостоящего энергоносителя - пара, подаваемого в кипятильник Т-311, на более дешёвый - конденсат, который используется в цехе. Тем самым значительно снижается себестоимость выпускаемой продукции. 8.Заключение Завод по производству дивинила и углеводородного сырья крупный промышленный комплекс, предназначенный для получения бутадиена. В ходе выпонения индивидуального задания был собран необходимый материал для выполнения курсового проекта по теме « Оборудование узла отгонки тяжелых углеводородов». Были получены первоначальные знания, навыки и умения которые являются базовыми для профиля обечения «Энерго – и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии» В ходе прохождения производственной практики были выяснены общие задачи предприятия, завода ДБиУВС и роль цеха №1415 в их выполнении, изучена выпускаемая продукция и ее свойства. Выяснена структура объединения ПАО «Нижнекамскнефтехим», завода ДБиУВС, цеха №1415. Изучена организация производства и материально-технического обеспечения вышеуказанных объектов. Рассмотрена схема технологического процесса отгонки тяжелых углеводородов. Выяснены проблемные ситуации в обеспечении данного технологического процесса и предложены пути их решения Поставленные задачи производственной практики выполнены в полном объеме. 9.Список использованных источников Официальный сайт ПАО «Нижнекамскнефтехим» www.nknh.ru Каталог продукции предприятий группы компаний «ТАИФ» Технологический регламент цеха №1415 Основные процессы и аппараты химических технологий. Пособие по проектированию. Под редакцией Ю.И.Дытнерского.М.:Химия,1983.272с К.Ф. Павлов, П.Г. Романков, А.А. Носков. Примеры задач по курсу ПАХТ. Учебное пособие для вузов. Под ред.чл.-корр. АН СССР П.Г.Романкова.-10-е изд., перераб. и доп.-Л.:Химия,1987г.560с. Министерство образования и науки Российской Федерации Нижнекамский химико-технологический институт (филиал) федерального государственного бюджетного образовательного учреждения высшего образования «Казанский национальный исследовательский технологический университет» (НХТИ ФГБОУ ВО «КНИТУ») ОТЗЫВ о выполнении программы производственной практики Студент 3 курса НХТИ К Смоленков Владимир Сергеевич проходил производственную практику на ПАО « Нижнекамскнефтехим», завод ДБиУВС, цех 1415 с 29.06.2021 по 12.07.2021. По итогам практики составил отчет о ее прохождении. В отчете в полном объеме освещены, изученные при прохождении практики вопросы. Студент вел дневник о выполненной работе согласно программе практики. Считаю, что отчет по производственной практике студента Исмагилова Б.М. заслуживает отличной оценки. Руководитель практики от предприятия, организации, учреждения ________________________________________ Подпись ____________________ М.П. |