Детали машин шпоры. Расчеты на прочность. Виды циклов. Контактное напряжение

Скачать 1.33 Mb. Скачать 1.33 Mb.

|

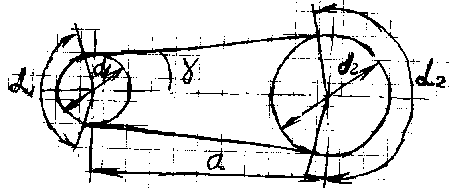

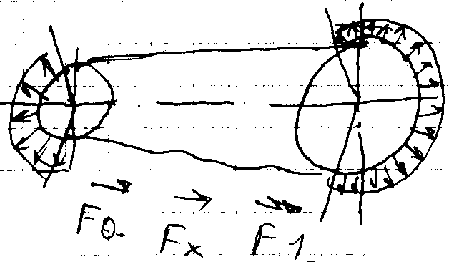

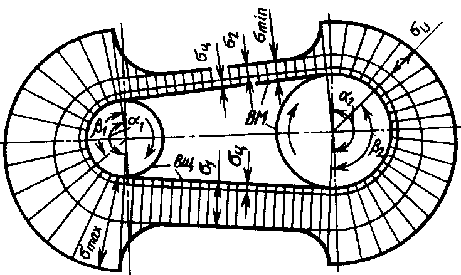

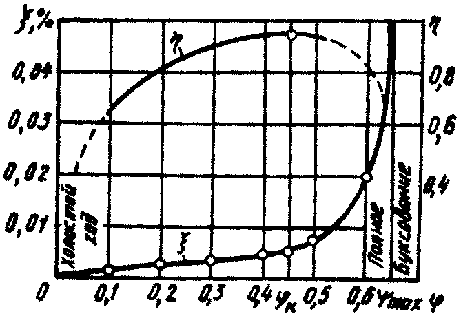

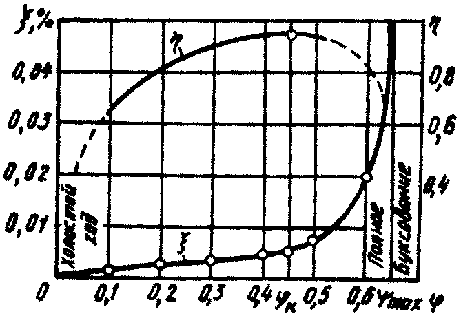

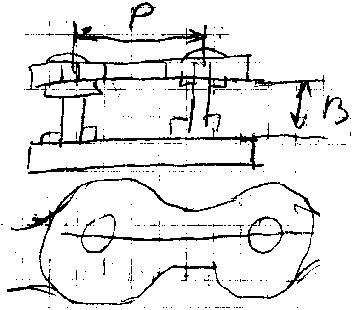

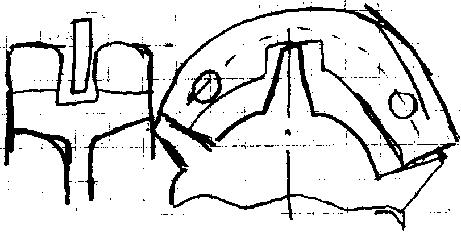

L – число млн. оборотов. Подбор подшипников по статической грузоподъемности В шариковых и роликовых подшипниках статическая нагрузка определяется как F0 = X0 Fr + Y0 Fa или F0 = Fr, где X0, Y0 – коэффициенты радиальной осевой статической нагрузки. При подборе должно выполняться условие F0 C0 Для радиальных шариковых F0 = Fr Для упорных F0 = FX РЕМЕННЫЕ ПЕРЕДАЧИ Достоинства: 1. простота изготовления 2. лучшая вибро-пассивность 3. малый шум 4. могут служить предохранительным звеном 5. допускают бесступенчатое регулирование 6. обладают хорошими амортизирующими и демфирующими свойствами 7. возможность больших межосевых растояний 8. универсальность расположения валов и их количество в передаче 9. может одновременно выполнять функции муфты сцепления. Недостатки: 1. большие габариты 2. малый КПД 3. малая долговечность 4. большие эксплуатационные расходы 5. непостоянство передаточного отношения. Виды ременных передач Относятся к передачи трением с гибкой связью. Состоит из 2-х или более шкивов и гибкой связи. Гибкой связью служит ремень прямоугольного, трапециидального или круглого сечения. Различают виды ременных передач: 1. плоскоременные 2. клиноременные 3. многоклиновые 4. поликлиновые 5. круглоременные Типы ременных передач  1. Открытая 2. Перекрестная 3. Полуперекрестная Способы натяжения ремня Для обеспечения необходимой силы трения между ремнем и шкивами ремень должен быть натянут. Существуют следующие методы: 1. за счет упругости ремня а) укорочение прошивки б) перемещение ведущего шкива, который расположен на валу электродвигателя, для чего электродвигатель ставят на салазки. 2) Автоматически а) с помощью натяжного ролика, а также пружиной или грузом, воздействующим на качающийся ролик. б) реактивным моментом, действующим на качающуюся сторону Виды ремней I. Плоские ремни. Применяют 2-х типов: – прорезиненные бумажные и кожаные – слойные сдвоенные II. Клиновые ремни Нагрузочная способность выше, чем у плоскоременных. Бывают 3-х видов: – нормальные bp/h = 1,4 – узкие bp/h = 1 – широкие или вариаторные ремни bp/h = 2…4 III. Многоклиновые IV. Поликлиновые Имеют клиновые ребра, работающие в канавках шкива. V. Круглоременные ремни Применяют для пространственных передач при нескольких ведомых шкивах.  Геометрия клиноременной передачи  d1, d2 – диаметры ведущего и ведомого шкивов, £1, £2 – углы обхвата на шкивах, – угол наклона ветви ремня к оси центра, а – межосевое расстояние. £1,2 = 180 2, «+» для большего, «–» для меньшего. = arcsin[(d2 – d1) / 2a] amax = 2(d2+d1) Силы и напряжения в ремне 1. Силы растяжения F1 и F2 2. Напряжение изгиба на шкивах (на ведомом меньше) 3. Напряжение, вызываемое силой предварительного натяжения F0= Ft = 2T1 / d1, 0 = F0 / A. Для плоскоременной передачи A = b , для клиноременной A = A1 z, где b – ширина ремня, – его толщина, A1 – площадь сечения 1-го клиноременного ремня, z – число ремней 4. На холостом валу возникает центробежная сила FЦ = A V2, где – плотность, A – площадь, V – скорость. 5. Напряжение, вызываемое центробежной силой Ц = FЦ / A= V2.  Уравнение Эйлера F1 – сила набегающей ветви; F2 – сила сбегающей ветви; – угол обхвата f – приведенный коэффициент трения f = f / sin (/2), где – угол клина. При прохождении ремнем шкива возникает напряжение изгиба = y E / , где E – модуль упругости, y – координата волокон ремня от нейтральной линии, – радиус по нейтральной линии ремня. Диаграмма напряжений в ремне  max = 1 + U = m t / (m–1) + U + Ц, Нагрузка на валы передачи Коэффициент тяги: = (F1– F2) / (F1 + F2), = Ft / 2F0, где Ft – полезная нагрузка, F0 – сила предварительного натяжения Критерий работоспособности ременной передачи Работоспособность ременной передачи может ограничиваться: 1. сцеплением ремня со шкивами (тяговая способность) 2. долговечность ремня Тяговая способность зависит от предварительного натяжения F0 или 0, а также от материала ремня, угла обхвата, диаметра шкивов, Долговечность ремня зависит от сопротивления усталости его элементов  Pmax NE = const, где p – степень кривой усталости, p = 11 для клиноременной, p = 6 для плоскоременной. NE = 3600 U Zm Lh / ИЗГ U – частота пробега ремня Zm – число шкивов ИЗГ – коэффициент, учитывающий разую степень изгиба на большом и малом шкивах, Lh – ресурс работы Потери в передаче и ее КПД Потери: 1. на упругий гистерезис при переменном деформировании изгиба и растяжения 2. на скольжение ремня по шкивам 3. на трение в подшипниках валов передачи 4. на аэродинамическое сопротивление движения ремня и шкивов Зависимость скольжения от КПД:  Расчет ременных передач Расчет производится по полезному напряжению или эталону мощности K = Ft / (A1 z) < [K] или p = KAV/1000 A1 – площадь поперечного сечения одного ремня, z – число ремней [K] = K0 C£ CP, где K0 – определяется из условия обеспечения тяговой способности при оптимальном коэффициенте тяги 0 и долговечности NE или Lh С£ – угол обхвата СP – режим работы За базу выбирается эталонная передача с двумя шкивами с передаточном числом 1, = 180. Ремнем эталонной длины и имеющего эталонную скорость V при ресурсе работы Lh = 25 тыс. часов, работа спокойная, запас сцепления = 1, 5. Необходимое число ремней определяется по формуле z = Ft / ([K] A1) ЦЕПНЫЕ ПЕРЕДАЧИ Состоит из ведущей и ведомой звездочек и охватываемой цепи. Применяются с двумя или несколькими звездочками. Цепные передачи применяют при: 1. средних межосевых расстояниях, при которых зубчатые передачи требуют промежуточных ступеней или паразитных зубчатых колес 2. жестких требованиях к габаритам 3. необходимости работы без проскальзывания Достоинства: – возможность применения в значительном диапазоне межосевых расстояний – габариты, меньшие, чем у ременной передачи – отсутствие проскальзывания – высокий КПД – малые силы, действующие на валы, т.е. нет необходимости в предварительном натяжении Недостатки: – работает в условиях отсутствия жидкостного трения – требует большой степени точности установки валов, чем у ременных передач, регулировки, смазывания – неравномерность хода цепи, что приводит к циклическим нагрузкам и колебанию передаточного отношения. Различают приводные и тяговые цепи. К тяговым относятся пластинчатые и круглозвенные. К приводным цепям относятся роликовые, зубчатые, втулочные. Роликовые цепи  ПРЛ – роликовые однорядные цепи нормальной точности ПР – роликовые цепи повышенной точности ПРД – роликовые длиннозвенные цепи (с удвоенным шагом, поэтому легче и дешевле, применяются при малых скоростях) ПВ – втулочные (не имеют роликов, поэтому дешевле и меньше габариты) ПРИ – роликовые цепи с изогнутыми пластинами (при больших динамических нагрузках) Состоят из внутренних и наружных пластин, шарнирно соединенных с помощью валиков и втулок. Бывают однорядные и многорядные. Многорядные применяют при повышенных нагрузках и скоростях с целью уменьшения шага цепи. Трение-скольжение между звездочкой и цепью заменяют трением –качения. Зубчатые цепи  Достоинства: – меньший шум, чем у остальных – повышенная кинематическая точность Недостатки: – тяжелые – дорогие – сложные в изготовлении Материалы, применяемые в цепных передачах Материалы и термическая обработка цепей имеют решающее значение для их долговечности. Пластины выполняют из среднеуглеродистых и легированных сталей. Звездочки у цепных передач по конструкции аналогичны зубчатым колесам и отличаются только зубчатым венцом. Для ведомых звездочек при скорости скольжения 3 м/с применяют серые чугуны и стальное литье. В среднескоростных передач звездочки изготавливают из цементирующих сталей. При необходимости бесшумной работы звездочки изготавливают из формальдегида или пластмассы. Влияние числа зубьев малой звездочки на долговечность цепной передачи 1. Увеличение z1 приводит к увеличению угла поворота шарнира при набегании на звездочку, что способствует снижению износа. 2. При увеличении z1 уменьшается допустимая величина удлинения цепи в результате износа. 3. Когда компактности предпочитают наибольшую долговечность, число зубьев малой звездочки принимают оптимальным: для втулочных и роликовых цепей z1 = 29 – 2U, для зубчатых цепей z1 = 35 – 2U, где U – передаточное отношение. В целях равномерного износа при нечетном числе звеньев цепи z1 желательно брать тоже нечетное. Геометрия цепной передачи d1 = p / sin(180/z1), d2 = p / sin(180/z2) amin (z2 – z1) p /, где p – шаг цепи. Увеличение a способствует долговечности, т.к. уменьшается число пробегов цепи. Межосевое расстояние ограничивают во избежание чрезмерного натяжения цепи под действием собственной силы тяжести: amax 80 p. Оптимальное значение a = (30…50)p. Число звеньев цепи: zЗ = 0,5(z1 + z2) Для нормальной работы цепь должна иметь предварительное натяжение, т.к. из-за вибрации может произойти соскок цепи. Провисание цепи f = 0,02a < 45. При угле наклона > 45 провисание f = (0,01 … 0,015)a. Для передач с регулируемым межосевым расстоянием провисание уменьшают на величину = (0,02…0,04)а. СОЕДИЕНИЕ ВАЛ-СТУПИЦА Предназначена для передачи вращающегося момента и осевой нагрузки с вала на ступицу и наоборот. Соединение работает зацеплением или трением. К работающим зацеплением относятся шпоночные, шлицевые, штифтовые соединения. К работающим трением относятся соединения с натягом, клеймовые, на конических втулках и концевые. Шпоночное соединение Достоинства: – простота и надежность конструкции – сравнительно низкая стоимость – удобство сборки и разборки Недостатки: – ослабляют вал и ступицу шпоночными пазами – вызывают значительную концентрацию напряжений – вызывает эксцентричность нагружения в месте посадки детали Существует 2 вида шпоночных соединений: – ненапряженное (призматическими, сегментными или круглыми шпонками) – напряженное (штифтами или призматическими шпонками)

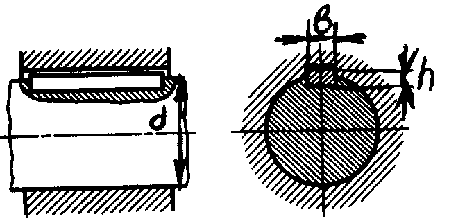

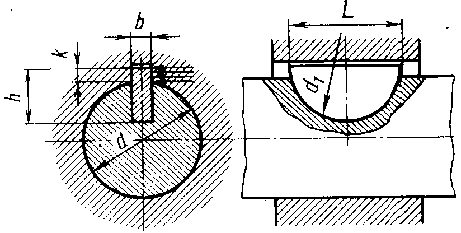

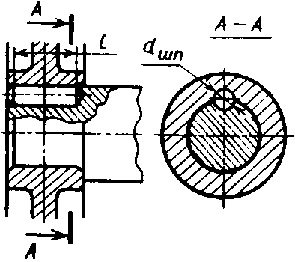

Соединение сегментными шпонками  По принципу работы схожы с призматическими, но обладают некоторыми преимуществами. – Пазы на валах обрабатываются дисковыми фрезами большей производительностью –Крепление шпонок на валу надежнее из-за большей глубины врезания. Недостаток: – значительно ослабляет вал Соединение цилиндрическими шпонками  Как правило, для соединения венца со ступицей колеса. Шпонка может быть гладкой или нарезной. Центр шпонки должен быть смещен в сторону более слабого материала на величину e. Расчет шпоночного соединения Узкие шпонки дополнительно рассчитываются на срез: Шлицевые соединения Образованы выступами – зубьями на валу, которые входят со впадины-пазы ступицы. По сравнению со шпоночными соединениями имеют преимущества: 1. Большую нагрузочную способность 2. Более высокое сопротивление усталости вала 3. Лучшую технологичность и точность изготовления Внутренние шлицы получают протягиванием и шлифованием центрирующих поверхностей. Зубья получают фрезерованием червяными фрезами. По форме поперечного сечения различают: – прямобочные – эвольвентные – треугольные Шлицевые соединения могут быть подвижные и неподвижные. По типу воспринимаемой нагружки различают соединения нагруженные: – только вращающим моментом – вращающим моментом и поперечной силой – вращающим моментом и изгибающим моментом – комплексной нагрузкой Расчет на смятие |