Детали машин шпоры. Расчеты на прочность. Виды циклов. Контактное напряжение

Скачать 1.33 Mb. Скачать 1.33 Mb.

|

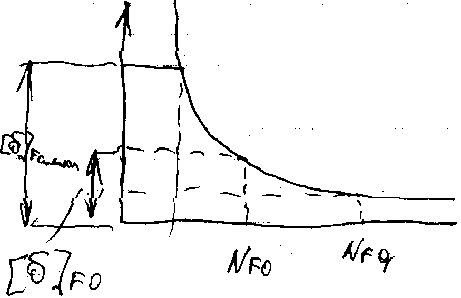

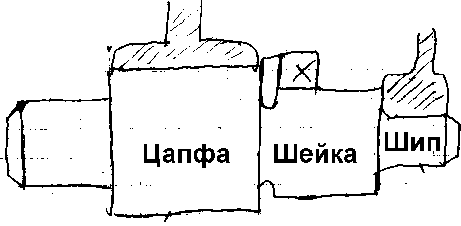

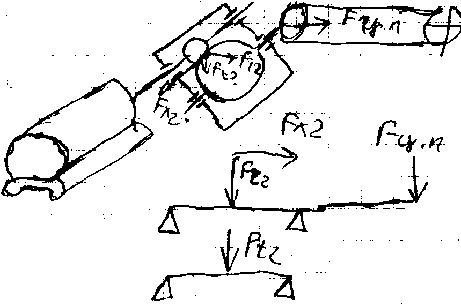

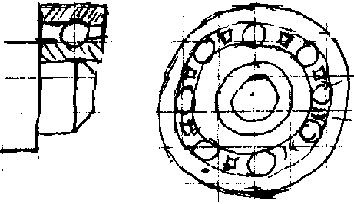

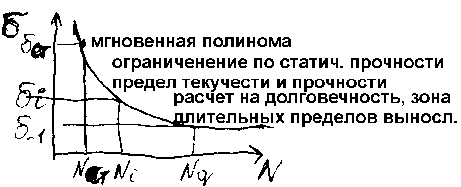

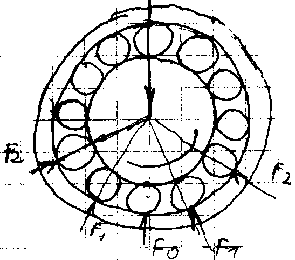

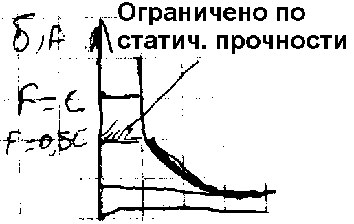

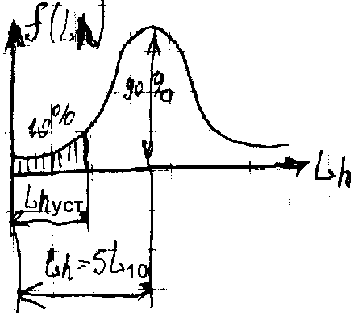

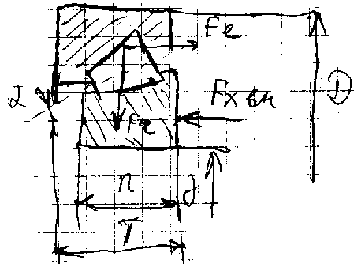

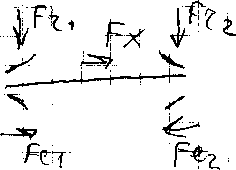

Допускаемое напряжение изгиба определяется из условия предотвращения усталостного излома зубьев. Расчет []F базируется на кривых усталости:  []Fm N = const, m=9 []F = (FO / SF) KFL, где FO – реверсивные нагрузки, SF – коэффициент безопасности, KFL – коэффициент долговечности NFE – эквивалентное число циклов, NHO – базовое число циклов. NFE = N9, N = 60 n2 Lh – суммарное число циклов. Методы повышения изгибной прочности При сохранении габаритов и материалов: – увеличение модуля зацепления с одновременным уменьшением коэффициента диаметра червяка q; – применение положительного инструмента для нарезания зубьев; – повышение точности обработки колес и выбор режима смазывания колес Проверка червяка на прочность и жесткость q = 0,25z2 q < 0,212 z2 проверка на жесткость червяка Червяк можно принять как 2-х опорную балку U=MU/W = MU / 0,1dW13 КР = T1/WP = T1 / 0,2dW13 Проверка прочности по эквивалентным напряжениям Жесткость червяка оценивают величиной его прогиба в среднем сечении L – расстояние между опорами Тепловой расчет и охлаждение редуктора Расчет при установившемся тепловом состоянии производят на основе теплового баланса, т.е. приравнивая тепловыделение теплоотдаче. По тепловому балансу можно определить температуру масла, которая может передаваться червячной передаче. PВЫДЕЛ = PОТД PВЫДЕЛ = P1(1 – ) 1000 PОТД = KA(1+)(tУСТ – t0), где P1– мощность на червяке, – КПД редуктора K – коэффициент теплоотдачи А – свободная площадь поверхности – коэффициент, учитывающий теплоотвод, фундаментную плиту или раму привода t0 = 20C – комнатная температура Способы предотвращения перегрева 1. изменение корпуса (ребра жесткости, которые выбирают из условия лучшего обтекания воздухом). При естественном охлаждении в соответствии с тем, что нагретый воздух идет вверх, ребра располагают вертикально. 2. установка вентилятора на валу червяка (ребра располагают вдоль направления потока) 3. установка масляного радиатора 4. установка в масляную ванну змеевика, по которому пропускают проточную воду ВАЛЫ И ОСИ Валы предназначены для: 1) поддержания вращающихся деталей 2) для передачи вращающегося момента 3) восприятия изгибающих нагрузок и кручения Оси: 1) не передают полезного вращающегося момента 2) воспринимают только изгибающий момент Составные части вала  Контактирующую часть вала с корпусом или насаженными деталями называют цапфой. Цапфу, расположенную на конце вала называют шип. Промежуточная часть вала называтся шейкой. Шип, передающий осевые нагрузки называют пятой. Классификация валов и осей По назначению: – валы передач – коренные валы машин (несущие) По геометрической форме: – прямые – коленчатые – гибкие По форме и конструктивным признакам прямые валы и оси бывают: – постоянного диаметра – ступенчатые Также могут быть сплошными и полыми. Применяемые материалы – для малоответственного соединения Ст5 – для валов с термообработкой Ст45 и т.д. – для быстроходных валов цапфы цементируют для повышения износостойкости – для валов-шестерней материал выбирается из расчета зубчатой передачи Закрепление деталей, устанавливаемых на валу Закрепление деталей на валах производится в осевом и тангенсальном направлениях. Закрепление в тангенсальном направлении необходимо для передачи вращающегося момента. Производится шпонками, шлицами, штифтами, посадками с натягом. Для закрепления в осевом направлении используются конструктивные элементы балок – заплечики, буртики, а также втулки, штифты, установочные кольца, стопорные шайбы. Концентрация напряжений на валах Обусловлено следующими факторами: 1) конструктивным, т.е. канавками, шпоночными пазами, отверстиями, галтелями и т.д. 2) технологическим, т.е. грубость обработки, дефекты заготовки и т.д. K и K – коэффициенты концентрации напряжений. Возрастают с увеличением предела прочности материала вала или оси, увеличением натяга, уменьшением радиуса галтели. Меры снижения концентрации напряжений 1) Конструктивные, a) увеличение радиуса галтели б) увеличение длины ступицы по сравнению с посадочной величиной паза в) поднутрение заплечика (увеличивает длину базирования ступицы) 2) Технологические – создание в наружных слоях вала остаточных напряжений сжатия путем азотирования, цементации, обдувки и т.д. Критерий работоспособности валов и осей 1) статическая прочность 2) сопротивление усталости 3) жесткость (изгибная и крутильная) 4) виброустойчивость Оси работают только на изгиб ИЗГ = M/WP []ИЗГ Валы работают на изгиб и на кручение Проектирование вала Производится в 3 этапа: 1) Определение исходного диаметра вала из расчета на кручение dВАЛА = С 3T = 3(T / 0,2[]) 2) Конструирование вала (эскиз) Виды нагрузок на вал Нагрузки на вал могут быть не вращающимися и вращающимися вместе с валом. 1) не вращающиеся – силы от зубчатых передач, ременных, цепных 2) вращающиеся оказывают постоянное действие на вал. Проверочный расчет вала  При проверочном расчете вала определяют запасы прочности в опасном сечении. Коэффициент перегрузки КП = 2 TПУСК/TНОМ. a) проверка на статическую прочность Запасы прочности по пределу текучести но нормальным и касательным напряжениям: Коэффициент запаса прочности по пределу текучести при совместном действии изгиба и кручения б) проверка на усталостную прочность Суммарное число циклов нагружения за ресурс вала: N = 60n nЗ Lh , где Lh – ресурс работы передачи, nЗ– число зубьев зацеплении, n– частота вращения. Приведенное число циклов нагружения: NE = N H , где H – режим работы, НАПРЕССОВКИ = 6, ПРОЧИЕ КОНЦЕНТРАЦИИ = 9 Коэффициент долговечности: в) параметры цикла изменения напряжения При расчете вала на изгиб момент изменяется по симметричному циклу При расчете вала на кручение вращающийся момент изменяется по отнулевому циклу: Коэффициент понижения допускаемых напряжений Запасы прочности по пределу выносливости  Расчет вала на прочность U = MU/W КР = T/WP ПОДШИПНИКИ КАЧЕНИЯ Преимущество подшипников качения по сравнению с подшипниками скольжения: 1. меньше потери на трение 2. меньше осевые габариты 3. проще в обслуживании 4. дешевле Недостатки: 1. значительнее диаметральные размеры 2. хуже воспринимают ударные нагрузки, вследствие линейного или точечного контакта 3. имеют ограничения по частоте вращения 4. подшипники не разъемные Классификация подшипников качения  По направлению воспринимающей нагрузки: – радиальные (только радиальную нагрузку) – радиально-упорные и упорно-радиальные (воспринимают радиальную и осевую нагрузку) – упорные – воспринимают только осевую нагрузку) По форме тел качения и числу их рядов: 0 – шариковый однорядный 1 – шариковый, двухрядный 2 – роликовый с короткими цилиндрическими роликами 3 – роликовый, самоустанавливающийся (сферический) с бочкообразными роликами 4 – роликовый (игольчатый) с длинными цилиндрическими роликами 5 – роликовый с витыми цилиндрическими роликами 6 – шариковый радиально-упорный 7 – роликовый конический радиально-упорный 8 – шариковый упорный подшипник 9 – роликовый упорный подшипник В зависимости от размеров и нагрузочной способности подшипники делятся на серии: 1-а и 7-ая – особо легкая, 2-ая серия – легкая, 3-ая – средняя, 4 – тяжелая, 5-ая серия, 6-ая серия – средняя широкая, 8-ая и 9-ая – сверхлегкая. Также существует 5 классов точности: 0, 6, 5, 4, 2. Материалы подшипников Кольца и тела качения изготавливают из хромистых материалов или хромоникелевых, с твердостью от 61 до 66 HRC. Сепараторы делают из бронзы, стали, латуни и текстолита. Виды разрушений 1. усталостное выкрашивание рабочих поверхностей тел качения и беговых дорожек колец 2. местные остаточные деформации на беговых дорожках 3. абразивное выкрашикание 4. задиры рабочих поверхностей 5. поломка колец и сепараторов. Подбор подшипников качения Подшипники подбирают из каталога по динамической и статической грузоподъемности. Основы расчета подшипников качения Подшипники рассчитываются по усталостному выкрашиванию и местной статической прочности. Расчет базируется на кривых усталости.  Hm N = C1 Определение максимальной нагрузки на тело качения  F = F0 + 2F1cos(2) + … + 2Fncos(n), где = 360 / z –угловой шаг, z – число тел качения. Если все тела качения одинаковых размеров и радиальный зазор тоже одинаков можно, то F1=F2=… = F0 cos3/2 . F0 =KF/Z, K – коэффициент, определяемый геометрией подшипника. Формула Герца-Беляева для подшипников имеет вид: E – модуль упругости; – относительное давление; ℓ – длина ролика; С2 = const – коэффициент для определенного типа подшипника. m N = C1, N = CЗ L 106, L – число миллионов оборотов подшипника за срок службы, СЗ – коэффициент, определяемый кинематикой движения подшипника. L = (C/F)P, F – эквивалентная динамическая нагрузка; С – динамическая грузоподъемность, которую подшипник может выдержать в течении 1 млн. оборотов; p – степенной показатель, равный половине показателя степени в уравнении кривой усталости, т.е. p=m/2. Подшипник одновременно может быть нагружен осевой и радиальной нагрузками, поэтому подбор подшипников проводят по эквивалентной нагрузке: CТРЕБ = L1/p FR CR (по каталогу). Различают динамический и статический режим нагружения подшипника.  Под статической грузоподъемностью понимают такую статическую нагрузку, при которой соответственно общая остаточная деформация тел качения и колец в наиболее нагруженной точке контакта равна 0,0001 диаметра тела качения. Долговечность или ресурс работы подшипника выражается как Lh = 106 L / 60n, LТР = 60Lh / 106. Гамма -процентный ресурс – 90% должны проработать без проявления признаков старения (усталости)  Определение эквивалентной динамической нагрузки Эквивалентная динамическая нагрузка – условная постоянная нагрузка, при которой обеспечивается та же долговечность, которую подшипник имеет при реальной нагрузке. Эквивалентная динамическая радиальная нагрузка FR для радиальных шариковых и радиально-упорных шарико- и роликоподшипников FRЭ = (XVFr + YFa) KБ KT, где Fr – действующая радиальная нагрузка; Fa – расчетная осевая нагрузка. Для радиальных шарикоподшипников это действительная осевая нагрузка FX; X, Y – коэффициенты радиальной и осевой нагрузки, V – коэффициент вращения; КБ – коэффициент безопасности, учитывающий характер нагрузки; КТ – температурный коэффициент Для радиальных роликовых подшипников FRЭ = Fr VKБ KT. Эквивалентная динамическая нагрузка для упорных шарико- и роликоподшипников FaЭ = FX KБKT Определение расчетной осевой нагрузки  Приложенная к радиально-упорному подшипнику радиальная нагрузка вызывает появление осевой составляющей FE, величина которой зависит от угла контакта £. Fe для шарикового радиально-упорного подшипника равна Fe=eFr, а для роликового Fe = 0,83 Fr. Параметр осевой нагружения характеризует степени влияния осевой нагрузки на грузоподъемность подшипника. Опорная база подшипника h = 0,5 (T + (d+D)/2 tg £). Для конических роликовых h = 0,5T + (d+D)/6 e Порядок определения нагрузки Определяют алгебраическую сумму всех осевых сил на подшипник. При этом со знаком «+» берут все силы, уменьшающие зазор в подшипнике, со знаком «– » его увеличивающие.  Если сила меньше или равна 0, то FA на этот подшипник равна осевой составляющей от его радиальной нагрузки. Если сумма >0, то FA равна алгебраической сумме внешних осевых сил и осевой составляющей радиальной нагрузки противоположного подшипника. Подбор подшипника при переменных нагрузочных режимах Подшипники, работающие при переменных нагрузках и частотах вращения проверяют по приведенной динамической нагрузке, которая для радиальных шариковых и радиально-упорных шариковых, а также роликовых подшипников равна FR = (XVFr + YFa) KБKTKH при Fa / Fr > e и FR = VFrKБKTKH при Fa / Fr e Если осевая сила не влияет на величину расчетной нагрузки, то X=Y=1 Для радиальных роликовых подшипников FR = VFr KБKTKH Для упорно-радиальных FA = (XFr + YFa)KБKTKH Для упорных подшипников FA = FX KБKTKH |