Разработка механической части привода главного движения станка мод мод. 1П756ДФ3

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» (ДГТУ) Кафедра «Робототехника и мехатроника» Практическая работа по дисциплине «Обоудование роботизированных производств» на тему: «Разработка механической части привода главного движения станка мод. мод. 1П756ДФ3» Вариант № 1 Выполнил: студент гр. УМР42 Абдужаббаров А.А. Проверил: доцент Череватенко В.А. г. Ростов-на-Дону 2018г. Содержание 1 Кинематический расчет комбинированного привода главного движения 2 Расчет передаточных отношений передач и параметров зубчатых зацеплений 3 Выбор материала для зубчатых колес 4 Определение допускаемых напряжений 5 Расчет мощностей и крутящих моментов 6 Расчет зубчатой передачи 7 Проверочные расчеты на прочность 8 Расчет поликлиноременных передач 9 Расчет валов на прочность и выбор подшипников 10 Расчет шпинделя на жесткость 11 Расчет шпоночных соединений Проектно–конструкторские задачи

Таблица 1 - Режимы резания 1 Кинематический расчет комбинированного привода главного движения Исходные данные:    Двигатель – 4ПФ112L;  ; ;  КПД передачи мощности на шпиндель  Расчет Диапазон регулирования оборотов шпинделя рассчитывается по формуле (1):

где  ; ; . .Номинальная частота вращения шпинделя рассчитывается по формуле (2):

где  ; ; . .Диапазон регулирования частоты вращения на шпинделе с постоянной мощностью рассчитывается по формуле (3):

где  ; ; . .Диапазон регулирования частоты вращения на двигателе с постоянной мощностью рассчитывается по формуле (4):

где  ; ; . .Число ступеней механической коробки передач рассчитывается по формуле (5):

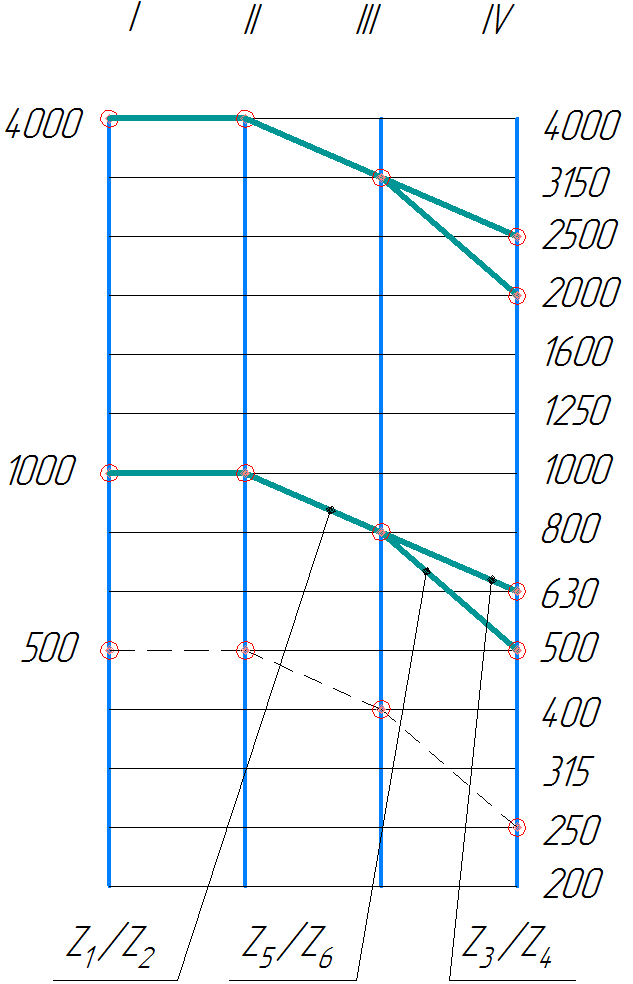

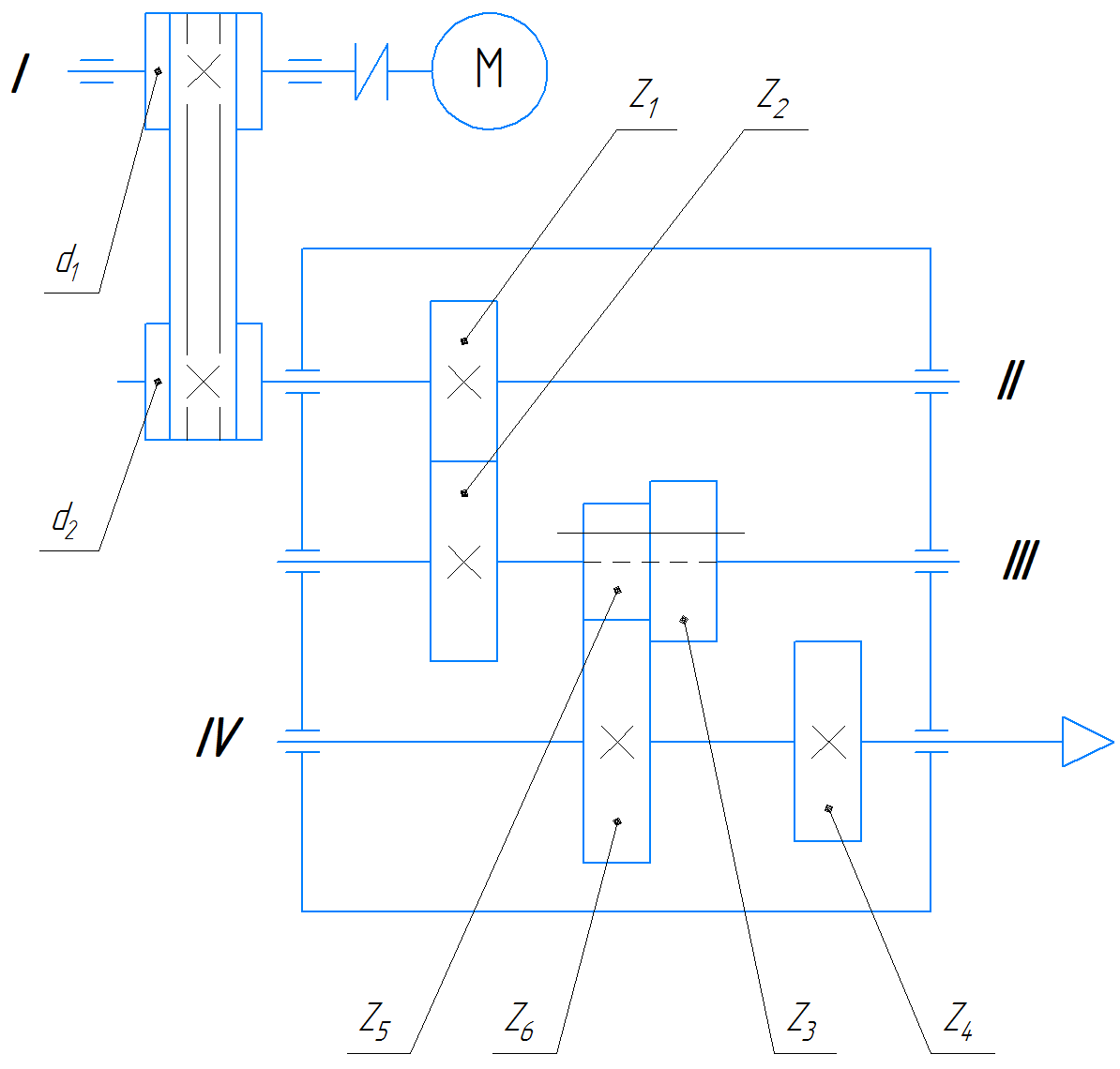

где  ; ; . .По формуле (1), находим   По формуле (2), находим   По формуле (3), находим   По формуле (4), находим    По формуле (5), находим По формуле (5), находим    Рисунок 2.1 – График частот вращения   Рисунок 2.2 – Кинематическая схема коробки скоростей привода шпинделя 2 Расчет передаточных отношений передач и параметров зубчатых зацеплений Передаточное отношение зубчатых зацеплений рассчитывается по формуле (6):

где  количество зубьев ведущего зубчатого колеса; количество зубьев ведущего зубчатого колеса; количество зубьев ведомого зубчатого колеса; количество зубьев ведомого зубчатого колеса;  числитель передаточного отношения; числитель передаточного отношения; знаменатель передаточного отношения. знаменатель передаточного отношения.Сумма зубчатых колес рассчитывается по следующей формуле (7):

где  Межосевое расстояние между валами; Межосевое расстояние между валами; модуль зубчатого колеса. модуль зубчатого колеса.Кроме того, сумма зацепления связана с наименьшим общим кратным соотношением (8):

Количество зубьев колеса либо шестерни рассчитывается по формуле (9):

Согласно графику частот вращения, передаточные числа должны иметь следующие соотношения, вычисленные с использованием формулы (6):    Сумма простых чисел для передаточных отношений:    Отсюда следует, что  По формуле (8) принимаем  По формуле (4), рассчитываем числа зубьев:       3 Выбор материала для зубчатых колес В качестве материала для изготовления зубчатых колес принимается сталь 40Х. Таблица 3.1 – Характеристики Стали 40Х

Для шестерни принимаем твердость 270 НВ, для колеса – 240 НВ. 4 Определение допускаемых напряжений При разности твердостей шестерни и колеса в пределах 20…50 НВ, для расчета контактных напряжений и напряжений изгиба, применяются следующие формулы: Для контактных напряжений используется формула (10):

где НВ – твердость материала по Бриннелю. Для напряжений изгиба – формула (11):

По формуле (10), определяем допустимые контактные напряжения для шестерни и колеса:   По формуле (11), определяем допустимые напряжения изгиба:   | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||