Разработка методики определения ресурса шин для автобусов работающих в городских условиях. Диплом разработка методики. Разработка методики определения ресурса шин для автобусов

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

3Обзор пневматических шин3.1 Назначение пневматической шины, ее работа и конструкция Автомобильная пневматическая шина состоит из двух основных частей (рисунок 2): покрышки и камеры.Кроме того, шины, монтируемые на плоские ободы, имеют еще ободную ленту (флеп). Покрышка – это гибкая эластичная оболочка, которая защищает камеру от повреждений, удерживает надутую камеру в заданных габаритах (препятствует чрезмерному раздуванию камеры при накачивании сжатым воздухом), воспринимает тяговое и тормозное усилия и обеспечивает сцепление шины с дорогой.

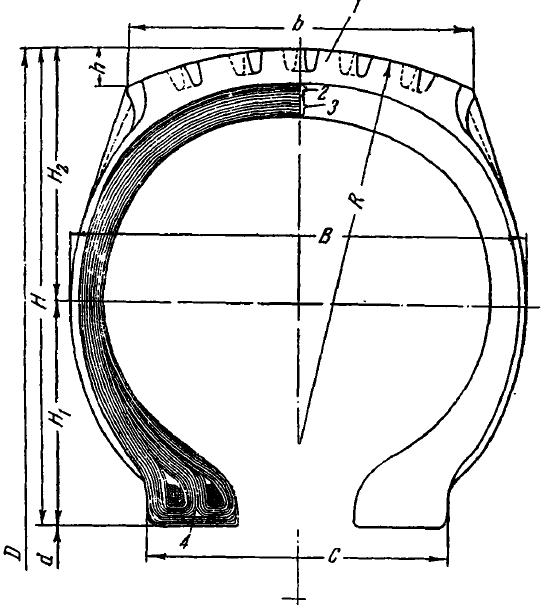

Камера (иногда называемая ездовой камерой) представляет собой кольцеобразную резиновую трубку, находящуюся внутри покрышки и накачиваемую сжатым воздухом. Вследствие эластических свойств покрышки и камеры и упругости сжатого воздуха, заключенного в камере, шина работает, как амортизирующая подушка, поглощает или сводит до минимума толчки о незначительные препятствия негладкой дороги и вибрации, возникающие при движении автомобиля. Пневматическая шина, как бы обтекая дорожное препятствие, позволяет автомобилю преодолевать неровности дороги с минимальной потерей энергии на вертикальное перемещение. Значительная часть мощности, развиваемой мотором автомобиля (15–30%), поглощается шинами. Величина потерь мощности на перекатываниешины имеет большое значение, таккак в основном все потерн в шине представляют собойпреобразование механической энергии в тепловую, а это тепло способствует ускоренному разрушениюматериалов шины. Кроме того» от величины потерь зависит расход горючего на передвижение автомобиля. Чем эластичнее материалы, из которых сделана шина, чем меньше потери на механическийгистерезис резин и корда, тем меньше потери мощности на качение и тем меньше расход горючего. Современная пневматическая автомобильная шина отвечает следующим требованиям: 1. Поглощает толчки и удары при движении автомобиля: предохраняет детали автомобиля от чрезмерной тряски и преждевременного разрушения; создает удобство и мягкость (комфортабельность) езды для пассажиров; защищает перевозимые грузы от разрушения или порчи при толчках и предохраняет дорожную поверхность от разрушения. 2.Передает тяговое усилие автомобиля на дорогу, увеличивает силу сцепления колес с дорожной поверхностью: препятствует проскальзыванию и буксованию автомобиля, боковым заносам автомобиля; обеспечивает необходимую безопасность езды при прямолинейном движении и на поворотах. При работе шины отдельные ее части испытывают различные деформации. Боковые стенки покрышки работают на многократный изгиб; при этом наружные слои испытывают напряжения растяжения, а внутренние – напряжения сжатия. Эти напряжения неизбежно сопровождаются напряжениями сдвига. В зоне беговой поверхности на напряжения растяжения и сжатия также накладываются напряжения сдвига. Напряжения сдвига, или скалывающие напряжения, возникающие в зоне контакта шины с дорогой, особенно возрастают при трогании автомобиля с места и при его торможении. Весь каркас покрышки находится постоянно под действием внутреннего давления и поэтому испытывает напряжение растяжения, которое кратковременно снимается в отдельных зонах деформации и переходит в напряжение сжатия. Жесткость покрышки главным образом определяется величиной внутреннего давления, т. е. давления воздуха в шине. Величина радиальной деформации автомобильной шины определяется соотношением величин внутреннего давления воздуха в шине и нагрузки на нее и в среднем колеблется в пределах 10–16% в зависимости от типа шины. Деформации, возникающие в шине за каждый оборот колеса при его качении, носят периодический характер. За время своей работы шина, прошедшая гарантийный километраж, в среднем претерпевает до 10 000 000 циклов деформаций и более. При разработке конструкции и рецептуры шинных резин необходимо учитывать, что детали шины работают в условиях высокочастотных деформаций разного типа – растяжения, сжатия и сдвига, причем наезд шины на дорожные препятствия вызывает изменения в амплитудах деформации и напряжениях. Средние деформации и напряжения резин покрышки при нормальном режиме качения относительно невелики. Однако при работе шины отдельные ее участки иногда претерпевают напряжения, близкие к разрывным (например, при наезде на высокиеили острые препятствия, при концентрации напряжений в местах порезов, в краях возникшей трещины и т. п.). Характер и величина деформаций, возникающих в шинах, во многом зависят не только от конструкции самой шины, но и от типа автомобиля, дороги и скорости движения. Каждая покрышка должна проектироваться с учетом конкретных условий ее работы. Невозможно создать универсальную шину, годную на все случаи эксплуатации. Поэтому отдельные детали шины выбираются и рассчитываются конструкторами в соответствии с назначением шины и характером ее работы. Во всех случаях конструктор должен стремиться к тому, чтобы шина выполняла свое назначение (сцепление с дорогой.амортизация толчков, обеспечение устойчивости автомобиля и безопасности езды) при минимальных потерях мощности на качение. Вместе с тем конструктор должен создать шину с максимальным сроком службы, с максимальной выносливостью и работоспособностью и по возможности с минимальными затратами на изготовление и эксплуатацию, без ущерба для качества шины. Шины относятся к неподрессоренным массам автомобиля, и от их веса во многом зависит экономика автомобиля. Исходя из этого, конструкторы шин должны стремиться к созданию шин, обеспечивающих надежность и прочность при минимальной толщине каркаса и минимальном общем весе шины. Покрышка пневматической шины представляет собой сложную резинотканевую конструкцию, состоящая из каркаса, подушечного слоя или так называемого брекера, протектора, боковин и бортов. Схема деталей покрышки показана на рисунке3. Наряду с отдельными описываемыми ниже деталями покрышки необходимо различать зоны покрышки: а) коронную зону, или корону покрышки, охватывающую протектор и прилегающие к нему участки подушечного слоя и каркаса, б) боковые стенки, включающие боковины и прилегающие части каркаса, в) бортовую часть. Каркас представляет собой гибкую амортизирующую конструкцию, воспринимающую и поглощающую толчки и удары при качении шины по дороге. Каркас должен быть эластичным и прочным.

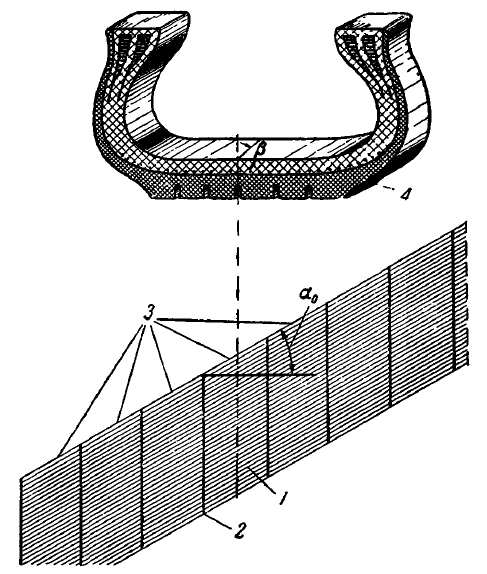

Необходимая разрывная прочность каркаса в основном создается кордом. Каркас состоит из некоторого количества (определяемого расчетом) слоев прорезиненного корда. Нити слоев корда перекрещиваются между собой и образуют угол с радиальной линией профиля в пределах 48–52° (рисунок 19). Колебания ввеличинахугловвотдельныхслоях каждого данного сечения покрышки не должны превышать ±1,5-2,5°.

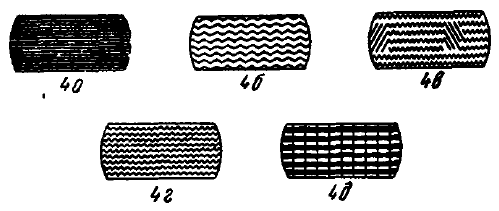

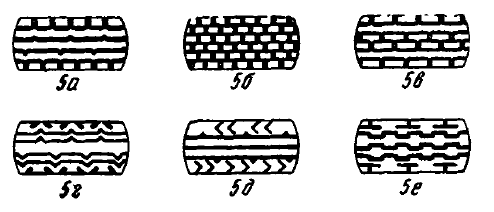

Угол наклона нитей имеет большое значение для эксплуатационного качества шин. От угла наклона нитей корда зависят жесткость шины, ее амортизирующие свойства, сопротивление боковому заносу и прочность шины (сопротивление разрыву, выносливость при многократных деформациях). Чем больше уголнаклона нитей корда, тем выше боковая устойчивость шины, но тем меньше ее амортизационная способность. Ввиду противоречивости этих факторов выбор угла наклона нитей корда обычно является средним решением. Указанные выше пределы углов наклона нитей по короне отвечают современным требованиям боковой устойчивости автомобиля, амортизационной способности шины и ее прочности. Расстояния между диаметрами нитей в основных слоях готовой покрышки рекомендуются в пределах 125–135% от диаметра нити. Для многослойных покрышек, имеющих свыше восьми слоев, верхние слои каркаса изготовляются из разреженного корда. Более редкий корд обеспечивает повышенную прочность связи между верхними слоями, где возникают значительно большие напряжения и более высокие температуры. Назначение обкладочной резины состоит в том, чтобы крепко соединять слои корда друг с другом, предотвращать трение между нитями и слоями и амортизировать удары, передаваемые кордной нити; кроме того, обкладочная смесь воспринимает касательные или сдвиговые усилия, возникающие при трогании с места, торможении и качении шины. Ширина стыка слоев корда в каркасе не должна превышать 3–5 ниток. Нельзя допускать больше трех стыков в одном слое. Для лучшей уравновешенности (сбалансированности) шины необходимо в отдельных слоях равномерно распределять стыки по окружности шины. В многослойных покрышках, где имеется значительная разница в амплитудах деформаций внутренних и внешних слоев, рекомендуется применять на последних слоях прорезиненного корда либо более толстую резиновую обкладку, либо дополнительные резиновые прослойки. В отдельных случаях практикуется увеличение толщины от внутренних слоев к внешним. С точки зрения расхода резины последнее более экономично. Толщина обрезинки и количество дополнительных резиновых прослоек (сквиджи) определяются условиями работы шины и качеством резиновой смеси. На кромки слоев необходимо накладывать изолирующие резиновые ленточки, чтобы исключить перетирание каркаса и улучшить качество приклейки при завороте слоев. Подушечный слой(брекер) лежит в покрышке между протектором и каркасом и является очень важной деталью в покрышке. Он воспринимает на себя удар и распределяет его на большую поверхность, ослабляет тяговые и тормозные силы, действующие на каркас шины. Подушечный слой служит также для увеличения связи между разнородными по жесткости цельнорезиновым протектором и ре-зино-тканевым каркасом. Подушечный слой является одной из наиболее ответственных деталей покрышки, так как в нем больше всего сосредоточены напряжения, возникающие в шине, и в нем развиваются наиболее высокие температуры. Подушечный слой обычно значительно более узок, чем каркасные слои. Подушечный слой состоит либо из резины, либо дополнительно содержит один или несколько слоев редкого прорезиненного корда. Подушечный корд или корд-брекер закраивается под углом с таким расчетом, чтобы в вулканизованной покрышке у него былтот же угол, что и в каркасе. Тканеваясоставляющая (корд-брекер) подушечного слоя увеличивает прочность каркаса по беговой части покрышки. Как правило, подушечный корд обкладывается утолщенным слоем резины. Под и над тканевыми слоями накладываются резиновые прослойки, служащие для создания большего амортизирующего слоя резины. По жесткости подушечные резины покрышки должны располагаться между каркасными и протекторными и создавать плавный переход от каркаса к протектору. В связи с этим подушечный слой иногда делают из нескольких резин, различающихся между собой по жесткости. Края подушечного слоя обычно должны лежать на 25–30 мм за вертикалью, опущенной из угла протектора. В некоторых шинах применяют подушечный слой до пятки борта. Иногда подушечный слой накладывают между слоями каркаса. Протектор представляет собой толстый резиновый слой, расположенный по короне покрышки, с расчлененной беговой поверхностью. Основное назначение протектора – защита каркаса от повреждений и износа, передача тягового и тормозного усилий, увеличение сцепления шины с дорогой и поглощение толчков и колебаний. Протектор должен хорошо работать на поглощение толчков и колебаний, на сопротивление порезу, надрыву, проколу и растрескиванию. Таким образом, от протекторных резин требуются высокие эластичные и прочностные характеристики. Беговая часть, кроме того, должна особенно хорошо сопротивляться износу (истиранию). Высокая износостойкость – одно из важнейших требований к протекторным резинам. Протектор состоит из двух частей – беговой части, имеющей рисунок с выступами и канавками, и основания протектора, или подканавочного слоя. Протекторная резина в беговой части должна обеспечивать хорошее сцепление с поверхностью дороги и высокое сопротивление износу, порезам и проколам. Подканавочный слой должен являться амортизатором толчков и ударов и хорошо противостоять проколам, надрывам и растрескиванию. Толщина подканавочного слоя в среднем составляет 40– 60%, в отдельных конструкциях достигает 25% от глубины рисунка (глубины канавок) и зависит от качества применяемых резин. Слишком тонкое основание при деформациях рисунка легко растрескивается. Очень толстый подканавочный слой способствует высокому теплонакоплению вследствие внутреннего трения при многократных деформациях и худшего отвода тепла и создает рост температур резинового массива, что вызывает отслоение протектора. В общем толстый протектор обладает большим запасом материала на износ, чем тонкий, и с этой стороны выгоднее, но опасен с точки зрения перегрева шины и отслоения и, кроме того, утяжеляет шину. Тонкий протектор облегчает отвод тепла, накопляющегося в шине при работе, менее склонен к отслоениям, но скорее выходит из строя по износу. При проектировании рисунка протектора следует принимать во внимание сопротивление резины износу и требования максимальной ходимости шины. Кроме того, рисунок протектора должен обеспечивать хорошие динамические свойства автомобиля – сцепление с дорогой в направлении качения и в боковом направлении. Рисунок протектора оказывает большое влияние на коэффициент качения шиныилитрениявторогорода(как известно,коэффициенткачения представляет собой отношение величины момента сопротивления вращению к величине нормальной нагрузки на дорогу). Коэффициент качения в большой степени зависит от соотношения ширины канавок и выступов, их формы и направления. Для езды по хорошим дорогам канавки не должны быть слишком широки, так как это уменьшает площадь контакта шины с дорогой, работающую на износ (истирание), и тем самым снижает срок службы протектора. Рисунки с очень узкими канавками для езды по грязной и заснеженной дороге непригодны, так как не обеспечивают надлежащего сцепления и проходимости автомобиля. С учетом сказанного рисунок протектора выбирается в зависимости от назначения шины. Кроме того, конструктор должен стремиться к тому, чтобы расчленения протектора в области рисунка создавали как можно меньше шума при езде. Создание бесшумного рисунка особенно важно для езды по хорошим дорогам. Варианты такого рисунка покрышки для хороших дорог показаны на рисунке 4 Характер рисунка протектора (рисунок 5, а) – ребристый, т. е. продольно расчлененный. С рисунком такого типа изготовляются легковые покрышки (автострадные) и покрышки для автобусов. На автобусах их рекомендуется главным образом ставить на передние колеса, чтобы облегчить управление машиной. Покрышки со специальным протектором, дающим лучшее сцепление с дорогой, показаны на рисунке20, д. На протекторы с продольно расчлененным рисунком можно наносить тонкие поперечные прорези. На мокрых дорогах покрышки с таким протектором лучше работают, чем с протектором, изображенным на рисунке5, а, но не годятся для грязи, песчаных и каменистых дорог, так как в этих условиях прорези забираются и служат очагом ускоренного разрушения протектора. К тому же наличие поперечных разрезов, обеспечивая лучшее сцепление шины с дорогой, вместе с тем ведет к ускоренному износу протектора. Рисунок такого типа применяется главным образом на легковых покрышках, предназначенных для езды по гладким хорошим дорогам.

К тому же типу протекторов относятся образцы, показанные на рисунках5, б, в и г. Покрышки для дорог смешанного типа с так называемым дорожным рисунком показаны на рисунке 5. Протектор таких покрышек состоит из шашек различной формы. Чаще применяются комбинации продольнорасчлененныхэлементов и шашек. Покрышки с таким рисунком имеют довольно хорошее сцепление с грунтом, что позволяет ездить как по хорошим, так и по плохим (грязным и мокрым) дорогам. Однако протектор указанного типа скорее изнашивается и дает менее комфортабельную езду. Такие рисунки применяются на легковых, грузовых и автобусных шинах. Примерно к этой же группе рисунков следует отнести так называемые комбинированные рисунки, имеющие продольно расчлененный рисунок по беговой дорожке и поперечныеэлементы по краям (рисунок 6, а и д).

Покрышки дляезды с частымиостановкамипоказанына рисунке6, е. Этипокрышкипреимущественнопредназначеныдля городской езды и имеют утолщенный протектор. Рисунок протектора состоит из поперечных и продольных элементов с глубокими выемками по краям протектора. В общем по характеру рисунка они мало отличаются от дорожных (универсальных). С протектором такого типа изготовляютсякак грузовые,такилегковые покрышки. В силу того, что они имеют очень толстый протектор они рассчитаны на езду при относительно низких скоростях во избежание чрезмерного повышения температуры резинового массива, возрастающей с повышением скоростей езды. Поэтому при езденавысоких скоростяхтолстыйпротекторболеесклонен к отслоениям, чем тонкий. Покрышки повышенной проходимости для езды по песку, грязи и снегу, так называемые вездеходы, показаны на рисунке 7. Приведенные здесь образцы далеко не исчерпывают всех вариантов по форме и габаритам элементов рисунка и их расположению, они лишь иллюстрируют принцип построения протекторного рисунка подобного типа. Его характерная черта – наличие в рисунке крупных элементов для хорошей самоочищаемости шины. Применение таких рисунков улучшает эксплуатационные качества автомобиля с точки зрения его проходимости по плохим дорогам и по бездорожью, но ведет к более быстрому износу по крышек на дорогах с твердым покрытием. Площадь ребер таких рисунков составляет, как правило, всего 40-50% от общей площади протектора. Такого типа рисунки применяются как на легковых, так и на грузовых шинах.

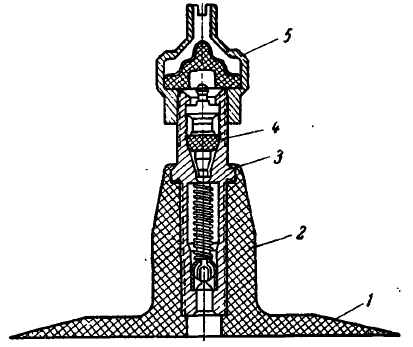

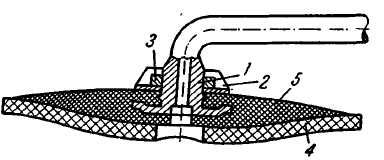

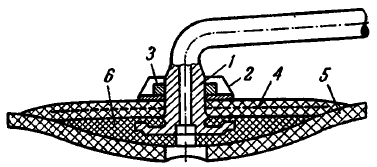

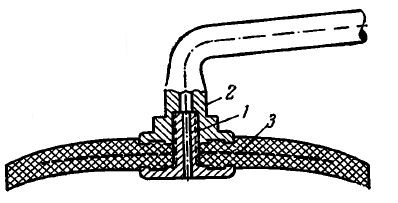

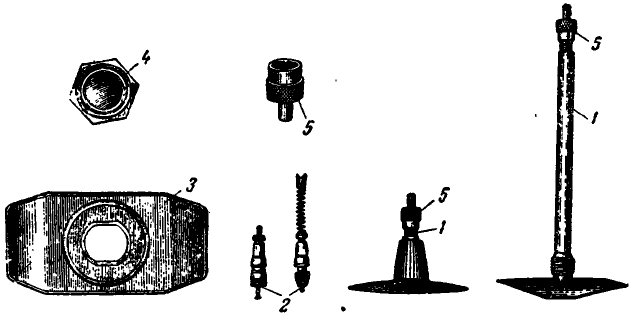

Для езды по пахоте и песку на легковых, а также на грузовых покрышках применяются рисунки, имеющие как продольное, так и поперечное расчленение, – так называемые шашечные рисунки, показанные на рисунках 7, и, к. «Боковиной называется слой резины, накладываемый на боковые стенки каркаса для предохранения его от повреждений»[12]. В отличие от протектора боковина не испытывает больших напряжений, как правило, не соприкасается с дорогой, не работает на внешнее трение и износ (истирание) и обычно имеет сравнительно малую толщину. Принято изготовлять боковины вместе с протектором, как одно целое. Очень важна правильная форма боковины; при неправильном профиле возможно образование трещин и наплывов резины в процессе вулканизации. На боковину наносятся обозначение размера и другие необходимые надписи и маркировки, характеризующие модель, тип покрышки и другое. «Бортом покрышки называется жесткая не растягивающаяся часть шины, с помощью которой шина крепится на ободе»»[12]. Назначениемборта является обеспечение надежности посадки покрышки на ободепротивостоять действию различных сил, стремящихся сорвать шину с обода колеса. Борт содержит проволочные кольца, суммарная прочность которых определяется специальным расчетом. В зависимости от размера и количества слоев покрышки содержат от одного до двух и более колец в борте. Обычно покрышки, содержащие до восьми слоев каркаса включительно, имеют одно кольцо в борте. Проволочное кольцо, обернутое тканью и наполненное резиновым уплотнением, называется крылом. Крыло легковых и грузовых (средних размеров) покрышек большей частью укрепляется в борте покрышки при помощи одной широкой полоски ткани, которая называется крыльевой лентой (флиппер). Крылья грузовых покрышек до накладки крыльевой ленты предварительно усиливаются особой оберткой – тканевой ленточкой. В покрышках с двумя и более крыльями в борте рекомендуется применять наполнительный шнур, помещаемый между проволочным кольцом и оберточной ленточкой по наружной окружности кольца, во избежание провалов, которые могут образоваться в борте покрышки. На кромки крыльевой тканевой полоски нужно класть изолирующие резиновые ленточки. Переход от жесткого борта к эластичной боковой стенке должен быть постепенным, без резких перепадов толщины. Это достигается различной высотой заворотов слоев корда на крыло при его креплении в покрышке. Ступеньки между кромками слоев применяются в пределах 7-10 мм.Диаметр крыла определяется количеством материала (заворачиваемых слоев корда) под крылом, величиной прессовки этого материала и диаметром посадочной части, то есть основания борта покрышки. Верхушка крыла не должна выступать за линию закраины обода, особенно, если для наполнительного шнура применяется твердая или полутвердая резина, так как это приведет к расслоению борта в эксплуатации. С наружной части борт усиливается одной, двумя, а иногда и большим количеством усилительных ленточек из бортовых прорезиненных тканей типа чефер. В отличие от кордных тканей, в которых вся прочность определяется только нитями основы, бортовые ткани (для обертки крыла, для его крепления в борте и для защиты наружных поверхностей борта)являются равнопрочными по утку и основе. Автомобильная камера представляет собой формовую бесконечную кольцевую трубку, снабженную вентилем. Назначение автомобильной камеры – служить гибкой, эластичной воздухонепроницаемой оболочкой, в которую накачан сжатый воздух. Камерные резины должны обеспечивать герметичность, т. е. не допускать утечки воздуха, должны быть эластичными, чтобы не разнашиваться в эксплуатации и не образовывать складок. Камеры должны быть прочными на разрыв и раздир, чтобы хорошо сопротивляться проколам и разрастанию порезов при нормальных и повышенных температурах. От камерных резин требуется высокая выносливость или усталостная прочность, так как они работают на многократные деформации. Камерные резины, нагревающиеся вследствие внутреннего теплообразования и теплонакопления в покрышке, должны быть стойкими против окислительного и теплового старения. Камера изготовляется из мягкой эластичной резины с небольшой толщиной стенок, причем толщина стенок неодинаковая: обычно в практике камерыделают с более толстой частью по беговой дорожке; в практике заводов США, наоборот, более утолщенной делают приободную (бандажную) часть камеры. Длявпускаивыпускасжатоговоздухаслужат вентиль, укрепленный в приободной части камеры. Применяются вентилиследующих типов: вентили для легковых шин, резинометаллические (рисунок 8); вентили для грузовых шин, металлические, с резиновой пяткой, приваренной в форме.Эти вентили, в зависимости от способа крепления их к камере, разделяются на привулканизованные сверху камеры (рисунок 9),привулканизованные сверху камеры с защитным фланцем (рисунок 10) и вентили с отвинчивающимся корпусом (рисунок 11).

Наиболее распространенными являются вентили, показанные на рисунке9. На некоторых заводах еще сохранился устарелый способ крепления вентиля через тканевые и резиновые фланцы, привулканизованные к телу камеры, простым сжатием этих материалов между пяткой вентиля и мостиком с помощью прижимной гайки. Этот способ не обеспечивает достаточной герметичности и надежности. Вентили имеют следующие части (рисунок10): корпус вентиля, золотник, мостик, прижимная гайка, колпачок.

Наряду с описанными камерами, применяемыми в эксплуатации шины, или так называемыми ездовыми камерами, шинное, производство изготовляет варочные камеры, служащие только длявулканизационного процесса в производстве покрышек. Ободной лентой (флеп) называется резиновая профилированная кольцеобразная лента, накладываемая на плоский обод, чтобы предохранить камеру от защемления и перетирания между ободом и бортами покрышки. Поэтому ободные ленты должны быть мягкими, иметь тонкие кромки, гладкую поверхность, хорошее сопротивление тепловому старению. Ободные ленты для каждого размера покрышки имеют свой размер и свою конфигурацию. Ленты для глубокого обода представляют собой состыкованную в кольцо полоску резины шириной, равной ширине основания глубокого обода, и толщиной 1,5-3 мм.В основном ободные ленты для глубокого обода применяются на спицевых колесах. |