ИВАН. Диплом. Разработка технологических основ нанесения CuZn покрытий методом холодного газодинамического напыления

Скачать 4.46 Mb. Скачать 4.46 Mb.

|

ИВАН. Ты делаешь акцент в задачах работы на коррозионных свойствах, поэтому необходимо дать какую-то информацию по коррозионным свойствам латуни.1.2 Метод газодинамического напыленияГазодинамическое напыление металлов относится к современным методам модификации поверхности металлов, сплавов и неметаллов. Суть метода состоит в направлении на обрабатываемую поверхность порошков чистых металлов, химических соединений или их смесей потоком газа, скорость которого превышает скорость звука. Для получения сверхзвуковой скорости газ предварительно нагревается и под избыточным давлением подаётся в сверхзвуковое сопло (сопло Лаваля). За счёт адиабатического расширения газа и резкого снижения давления в области, расположенной за соплом, мелкодисперсные частицы порошка втягиваются в поток газа, которым они ускоряются и, приобретая необходимую скорость (энергию), при соударении с обрабатываемой поверхностью присоединяются к ней (рис. 1.2) [2-4].  Рисунок 1.2 – Устройство для газодинамического напыления Различают процессы газодинамического напыления при высоком и низком давлении рабочих газов. При разработке технологии нанесения покрытий с использованием высокого давления в качестве рабочего газа применяют азот или гелий, которые подаются в систему при давлении 1,5 МПа (15 атм) и расходе более 2 м  /мин. В процессе напыления обычно используют чистые порошки металлов с размером частиц 5-50 мкм, а газ подогревают нагревателем мощностью более 18кВт. В процессе газодинамического напыления при низком давлении в качестве рабочего газа используют сжатый воздух при давлении 0,5-1,0 МПа (5-10 атм) и расходе 0,5 м /мин. В процессе напыления обычно используют чистые порошки металлов с размером частиц 5-50 мкм, а газ подогревают нагревателем мощностью более 18кВт. В процессе газодинамического напыления при низком давлении в качестве рабочего газа используют сжатый воздух при давлении 0,5-1,0 МПа (5-10 атм) и расходе 0,5 м /мин с мощностью подогрева 3-5кВт. Для напыления покрытий применяется механическая смесь металлических и керамических порошков. Включение оксида алюминия (Al2O3) в смесь позволяет повысить качество покрытия (адгезия, когезия) за счёт соударения твёрдых частиц (корунда) с пластичными частицами металла и уплотнения наносимого слоя. В этом процессе температура нагрева газа меньше температуры плавления материала частиц, что дало основание назвать этот метод «холодным» газодинамическим напылением (ХГН) [2, 4, 5-7]. /мин с мощностью подогрева 3-5кВт. Для напыления покрытий применяется механическая смесь металлических и керамических порошков. Включение оксида алюминия (Al2O3) в смесь позволяет повысить качество покрытия (адгезия, когезия) за счёт соударения твёрдых частиц (корунда) с пластичными частицами металла и уплотнения наносимого слоя. В этом процессе температура нагрева газа меньше температуры плавления материала частиц, что дало основание назвать этот метод «холодным» газодинамическим напылением (ХГН) [2, 4, 5-7].ГДН достаточно широко применяется для нанесения разнообразных по свойствам покрытий: устранение механических повреждений, которые появляются на детали в процессе производства и эксплуатации (восстановление геометрических размеров и форм). Нанесение металла на тонкостенные изделия, изготовленные из алюминиевых или алюминиевомагниевых сплавов, является наиболее перспективным направлением, а, в отдельных случаях, не имеющим альтернативы; восстановление посадочных мест подшипников, когда металл наносят непосредственно на изношенную поверхность. Процесс напыления унифицируется в силу того, что покрытия могут наноситься на любые металлы, из которых могут быть изготовлены подшипниковые щиты; устранение течи рабочих газов и жидкостей в случаях, когда невозможно использование стандартных герметиков, в частности при ремонте сосудов, работающих под давлением или при низких и высоких температурах (элементы криогенных систем, систем охлаждения, трубопроводов, теплообменников и т.п.); защита поверхности от коррозии нанесением покрытий на основе цинка, никеля, алюминия или комбинации металлов. Покрытия имеют высокие физико-механические характеристики, что обеспечивает не только хорошее сопротивление коррозии, но и противодействие износу от воздействия твёрдых частиц. По сравнению с газотермическими способами нанесения покрытий, метод холодного газодинамического напыления обладает рядом существенных преимуществ: Процесс нанесения покрытий не оказывает существенного теплового воздействия на подложку, нагрев которой не выше 100-150°С, что исключает возникновение внутренних напряжений и деформацию изделия, а также изменение механических характеристик. При воздействии высокоскоростного потока напыляемых частиц происходит очистка поверхности от технических загрязнений, масел, красок и активация кристаллической решетки материала подложки, что значительно облегчает процесс нанесения покрытий. Поток напыляемых частиц является узконаправленным и имеет небольшое поперечное сечение. Это позволяет наносить покрытия на локальные (с четкими границами) участки поверхности. Покрытие может наноситься в воздушной атмосфере при нормальном давлении. Технология нанесения покрытий экологически безопасна (отсутствуют опасные газы и излучения, химически агрессивные отходы и т.п.) Оборудование и технология позволяет наносить многокомпонентные покрытия в стационарных и полевых условиях. Ограничением метода низкотемпературного газодинамического напыления является возможность нанесения покрытий только из относительно пластичных металлов, таких как медь, алюминий, цинк, никель и др. [2-5]. Метод может быть весьма перспективен для повышения ресурса изделий, которые изготовлены с использованием сварных соединений (трубопроводы, ёмкости, мостовые конструкции, платформы для добычи углеводородов на шельфе и т.п.). Участки поверхности, включающие сварные швы, из-за наличия термических напряжений и химической неоднородности имеют низкое сопротивление разрушению в результате воздействия агрессивной среды, твёрдых взвесей и частиц и/или нагрузок. При газодинамическом напылении мелкодисперсные частицы металла и химического соединения (корунда) ударяют по поверхности сварного шва и прилегающей области при одновременном воздействии нагретого потока воздуха, что приводит к изменению состояния тонкой структуры металла за счёт миграции атомов и устранению пиковых термических напряжений. Изменения в структуре металла сопровождаются повышением механических характеристик сварного шва, а наносимое покрытие снижает негативное воздействие коррозионной среды [2, 3]. Проведенный анализ достижений в области ГДН различных материалов показал, что в последние годы обозначился ряд солидных публикаций. В частности, в обширной публикации [8] и ряде цитируемых авторами оригинальных работ [9-15] представлен широкий обзор научных и технологических исследований, демонстрирующих прогресс ГДН в ряде отраслей промышленности и, в частности, в области ремонта и восстановления деталей путем их послойного наращивания (3D – аддитивного производства). Особое внимание в работе было уделено рассмотрению потенциальных технологий формирования покрытий различной толщины. Сравнение параметров процессов и результатов напыления производили с традиционными методами – газотермическим напылением и плазменным напылением. В таблице 1.1 представлены основные виды покрытий, их достоинства и применение. Таблица 1.1 Основные свойства и применение ГДН покрытий.

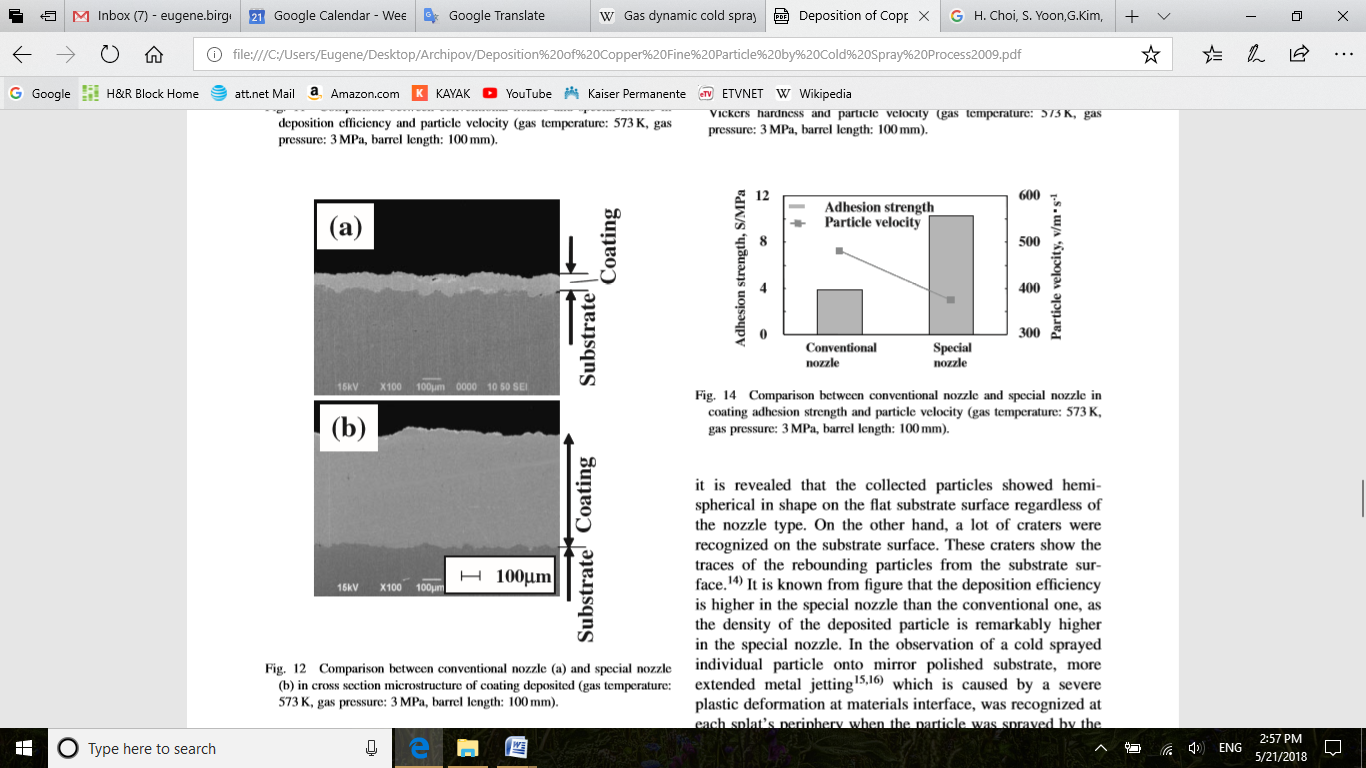

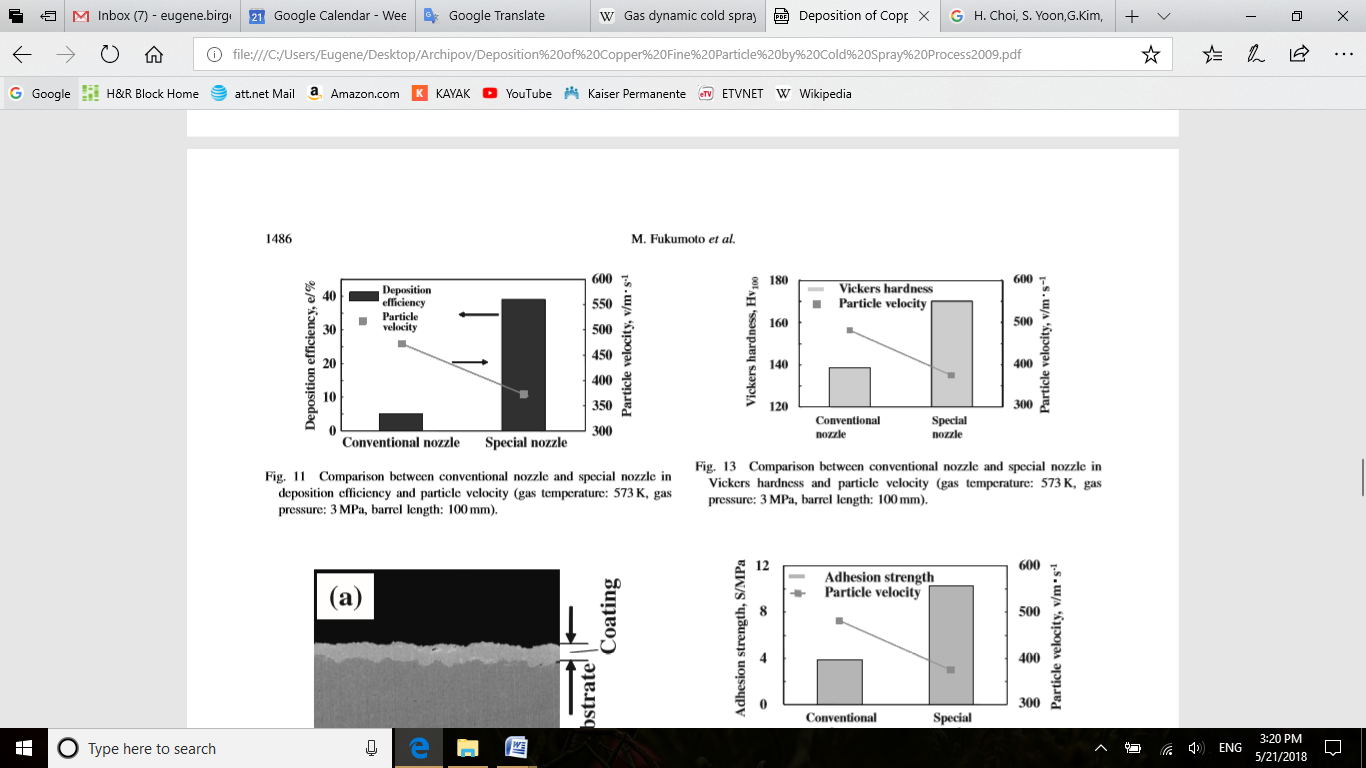

Технологии ГДН могут быть использованы как экономичный, эффективный метод нанесения достаточно толстых покрытий высокой плотности, чистоты материала и хорошей связи с основой. Методы холодного напыления имеют все основания для освоения рынка ремонта и трехмерного восстановления деталей в различных отраслях промышленности. Само собой разумеется, что ГДН перспективно для разработки новых покрытий самого различного назначения. Важные свойства метода обуславливают его применимость в производстве: - возможность более быстрого изготовления деталей. ГДН гораздо более скоростной вид аддитивного производства, нежели другие методы порошкового прототипирования. Во многих современных работах рассмотрены достоинства холодного напыления порошковых материалов как альтернативного метода для аддитивного (послойного) изготовления/восстановления деталей; - могут быть обработаны детали крупных размеров; - производительность аддитивного наращивания тела детали может превосходить таковую для традиционного лазерного спекания в 1000 раз; - технология ГДН экологически более чистая, поскольку не использует взрывоопасных газов или материалов; - как низкотемпературный процесс ГДН потребляет меньше энергии, а неиспользованный порошковый материал потенциально пригоден для повторного использования; - аппаратура, включая сопло, может быть роботизирована; - технически, множественные слои могут быть наложены друг на друга до тех пор, пока не получена необходимая толщина. Согласно основным результатам научных и практических исследований ГДН [16-18], имеется целый ряд работ, исследовавших поведение частиц меди при холодном ГДН. Многие авторы изучали разные спектры размеров частиц порошков, различные виды рабочего газа и разнообразные материалы и формы подложки. Данных по напылению порошков цинка значительно меньше. 1.2.1 Газодинамическое напыление медных порошков и смесейИмеется достаточно большое количество научных работ, целью которых являлось исследование процесса холодного ГДН порошков меди и комбинаций порошков меди с другими материалами. Одна из последних публикаций по ГДН меди [19], в ходе которой напыляли толстые покрытия (депозиты), используя порошки чистой меди. Исследовали эволюцию микроструктуры и механические свойства покрытия вблизи основы как собственно напыленных слоев, так и слоев, подвергнутых последующему отжигу. Важная задача данного исследования – проверка механической анизотропности депозитов, нанесенных методом ГДН, что особенно важно при использовании методов ГДН для аддитивного изготовления или восстановления деталей. Авторы утверждают, что такое исследование проведено впервые. Результаты показывают, что плотность напыленного покрытия увеличивается после отжига, при этом, твердость падает, но предел прочности увеличивается. После отжига увеличивается также и растрескивание. Очевидно определена существенная механическая анизотропия в депозитах (покрытиях) меди. Наивысший предел прочности обнаружен под углом 30°, в то время как низшие значения определены под углом 90°. Особо критичными являются участки между соседними технологическими проходами, где прочностная анизотропия – наибольшая. Для улучшения этих параметров предлагается последующая термообработка и напыление под несколькими углами одновременно. Интересные сравнения произведены китайскими исследователями [20], которые сравнивали некоторые свойства ГДН порошков меди разной зернистости. При этом, напыление медных порошков, полученных криопомолом и распылением расплава в газовой среде, производили на алюминиевую подложку. Работа была сфокусирована на формировании и трибологических свойствах нанокристаллических слоев меди и их сравнении с покрытиями меди, полученными при напылении порошков традиционных размеров. При напылении порошков меди после криопомола получали плотные покрытия с размером зерна порядка 30 нм, которые имели повышенную твердость и износостойкость, что объясняется и повышенной твердостью и измельчением зерна. При этом практически отсутствовали видимые следы растрескивания. Авторы делают вывод, что и параметры холодного напыления нанопорошков и свойства получаемых покрытий имеют существенные отличия от традиционного процесса ГДН, где используют порошки меди с размером зерна в десятки-сотни мкм. В другой работе [21] исследовали трибологические характеристики в сухом воздухе двух видов покрытий, полученных ГДН – Cu и композитное покрытие Cu–MoS₂. Показано, что небольшая добавка MoS₂ (1,8 ± 0,99 весовых %) может существенно уменьшить коэффициент трения (0,7 для меди, 0,14 для композитного покрытия). При этом, темп износа был высокий в начале скольжения (8,61–12,8 нм глубины на цикл в первые 100 циклов) и существенно снижался впоследствии (0,12–0,22 нм на цикл), что авторы объясняют постепенным выделением MoS₂ на изношенных участках и притиркой. Впоследствии накопления MoS₂ вымываются из бороздок и уходят из зоны трения. Динамику процессов, перенос материалов а фазовые превращения отслеживали с использованием сканируюей электронной микроскопии, рентгеновской спектроскопии и рамановской спектроскопии. Современные приложения часто требуют особых свойств материала, которые могут быть получены, например, использованием композиционных материалов. В работе [22] авторы исследовали свойства композитных покрытий, полученных ГДН порошков на основе меди с примесями B4C, TiB2 и TiC. При этом исследовали микроструктуру полученных слоев (с использованием сканирующего электронного микроскопа, и анализа дифракции в рентгеновском излучении), измеряли твердость, износостойкость и электропроводность образцов, а также проводили тесты на коррозионную стойкость в среде Cl−. Во всех случаях использованная аппаратура позволяла получать сплошные покрытия высокого качества и с хорошей прочностью сцепления с основой. Электрохимические тесты не показали влияния присадок на изменение коррозионной стойкости медных покрытий. Более того, наилучшие результаты по износостойкости с сухими образцами были получены для чисто медных слоев. По мнению авторов, снижение износостойкости для композитных покрытий объясняется расслаиванием и вымыванием оксидных слоев по мере износа. Важный результат –отсутствие влияния керамических присадок на механические и электромеханические свойства покрытий, нанесенных методами ГДН. Часто повышения эксплуатационных характеристик покрытий добиваются простой оптимизацией технологических режимов. В частности, в [23] были оптимизированы режимы ГДН медных покрытий и покрытий из смеси Cu+Al2O3 (при весовой концентрации окиси алюминия 10, 20 и 30 %) высокой плотности и сплошности. Добавки Al2O3 позволили получить покрытия слегка более высокой твердости и существенно более высокой износостойкости по сравнению с покрытиями из чистой меди. Естественно, что коэффициент трения был наименьшим для покрытия из чистой меди среди всех испытанных вариантов. Авторами были отвечены абразивный, окислительный и усталостный механизмы износа. Близкая по идеологии работа [24], где авторы имели целью оптимизацию режимов напыления для исследования параметров и связи между медным покрытием и алюминиевой подложкой с целью усовершенствования электропроводности определенных деталей. Авторы этой работы, как и многие исследователи метода холодного ГДН помимо собственно процесса напыления изучали влияние последующей термообработки на свойства покрытий. При последующем отжиге получали прочные покрытия не только с улучшенными электрическими, но и повышенными механическими свойствами (например, прочность на изгиб). Другим, важным, исследованием свойств медных покрытий в сочетании с латунными подложками провели индийские технологи [25]. В настоящем исследовании (проводившемся в PEC University of Technology, Chandigarh), медный порошок напыляли на подложку из латуни ASTM B 36, используя ГДН низкого давления. При этом, параметры напыления были: давление 104-120 psi при использовании воздуха и аргона. Температура 350…400 оС, дистанция от 2,5 до 7,5 мм. Использовали коммерчески доступные медные порошки Centreline Ltd. (Windsor, Canada) с поперечным размером частиц не более 45 мкм. Целью данной лабораторной работы было исследование применимости и эффективности медных покрытий, нанесенных ГДН для снижения или устранения электрохимической коррозии сплавов латуни условиях морской (NaCl) и промышленной (Na2SO4) среды. Авторы провели анализ публикаций и определили, что открытых работ и данных, посвященных коррозионной стойкости медных ГДН покрытий, на момент постановки эксперимента не имеется. В то же время, результаты такой работы могли бы быть полезными при разработке технологий ГДН в электротехнических приложениях. При обработке результатов и анализе продуктов коррозии использовали гравиметрический анализ, методы рентгеновкой диффракции, сканирующей электронной микроскопии и электронной зондовой микроскопии. Образцы латуни с медным покрытием показали в зависимости от режимов напыления меньшие изменения веса, а покрытие, в основном, оставалось неповрежденным. Дифракционный и спектральный анализ покрытия после испытаний показали помимо основной фазы – Cu наличие значительного количества окислов Cu2O и ZnO в покрытии, что зависело от параметров напыления. Необходимо отметить и работы, использовавшие математический аппарат и компьютерное моделирование для оптимизации режимов ГДН и элементов оборудования для холодного ГДН порошков меди. В частности, большой интерес может представлять работа [26], где авторы оптимизировали конструкцию сопла для напыления мелкозернистого медного порошка (5 мкм), используя численные методы моделирования. При напылении на стальную подложку получены следующие основные результаты. При оптимальных диаметре сопла 7 мм и длине ствола 200 мм скорость потока составляла всего 585 м/с при давлении воздуха 3 МПа. Практически в 8 раз увеличена производительность напыления при использовании оптимизированного сопла, хотя скорость частиц была даже меньше по сравнению с напылением традиционным соплом. По сравнению с традиционной конфигурацией удалось значительно увеличить толщину напыленного слоя и твердость покрытия (см. рис. 1.3, 1.4) при тех же режимах напыления.  Рисунок 1.3 – Сравнение поперечных сечений образца после напыления традиционным соплом (a) и специальным соплом (b). Режимы: температура воздуха 573 К, давление 3 МПа, длина ствола 100 мм). Обозначения: substrate - подложка, coating - покрытие.  Рисунок 1.4 – Сравнение твердости по Виккерсу и скорости частиц меди при напылении традиционным соплом и оптимизированным соплом. Режимы те же, что и на предыдущем рис.1. Обозначения: Particle velocity – скорость частиц; Conventional nozzle - традиционное сопло; Special nozzle - специальное сопло. В другой, более современной работе [27] произвели большой объем численного моделирования для оптимизации процессов напыления частиц меди диаметром 5 мкм. В частности, параметрами для оптимизации служили тип рабочего газа, его давление и температура, размеры частиц меди, а также диаметр сопла на выходе и конфигурация ствола. В таблице 1.2 представлены параметры оптимизированного сопла, использованного для моделирования процессов напыления. Таблица 1.2 Оптимальные параметры сопла для напыления частиц меди 5 мкм

1.2.2 Газодинамическое напыление цинкаРабот по ГДН цинка в открытой печати мало. В основном, работы касаются применения смесей цинка с другими материалами в качестве материала для ГДН. Цинк регулярно используют для катодной защиты стали. Известны многочисленные исследования свойств защитных покрытий из цинка и его сплавов и режимов их нанесения различными методами. Более 60% цинковых покрытий наносят гальваническими методами. Имеется достаточно большое количество работ, посвященных газотермическим методам напыления покрытий из цинка и его сплавов [28, 29]. Тем не менее, можно отметить публикацию круга авторов [30], в которую вошли результаты многих оригинальных исследований соавторов данной публикации как командой, так и индивидуально. В этой работе рассмотрены режимы нанесения покрытий из порошка цинка на подложку из углеродистой стали. Данная работа является широким исследованием технологии ГДН, её свойств и возможностей для нанесения антикоррозионных покрытий из цинка и его сплавов. Помимо оптимизации параметров технологии для напыления достаточно толстых, плотных слоев, авторы исследовали влияние термообработки цинковых покрытий до температуры 150 °C на их коррозионные свойства. Показано, что такая обработка во много раз повышает электрокоррозионные свойства Zn покрытий, что делает метод ГДН весьма конкурентоспособным применительно к нанесению таких покрытий. Результаты исследования представлены в таблице 1.3. Таблица 1.3 Коррозионные свойства цинковых покрытий, нанесенных различными методами (после 1 часа экспонирования в 3,5% растворе NaCl).

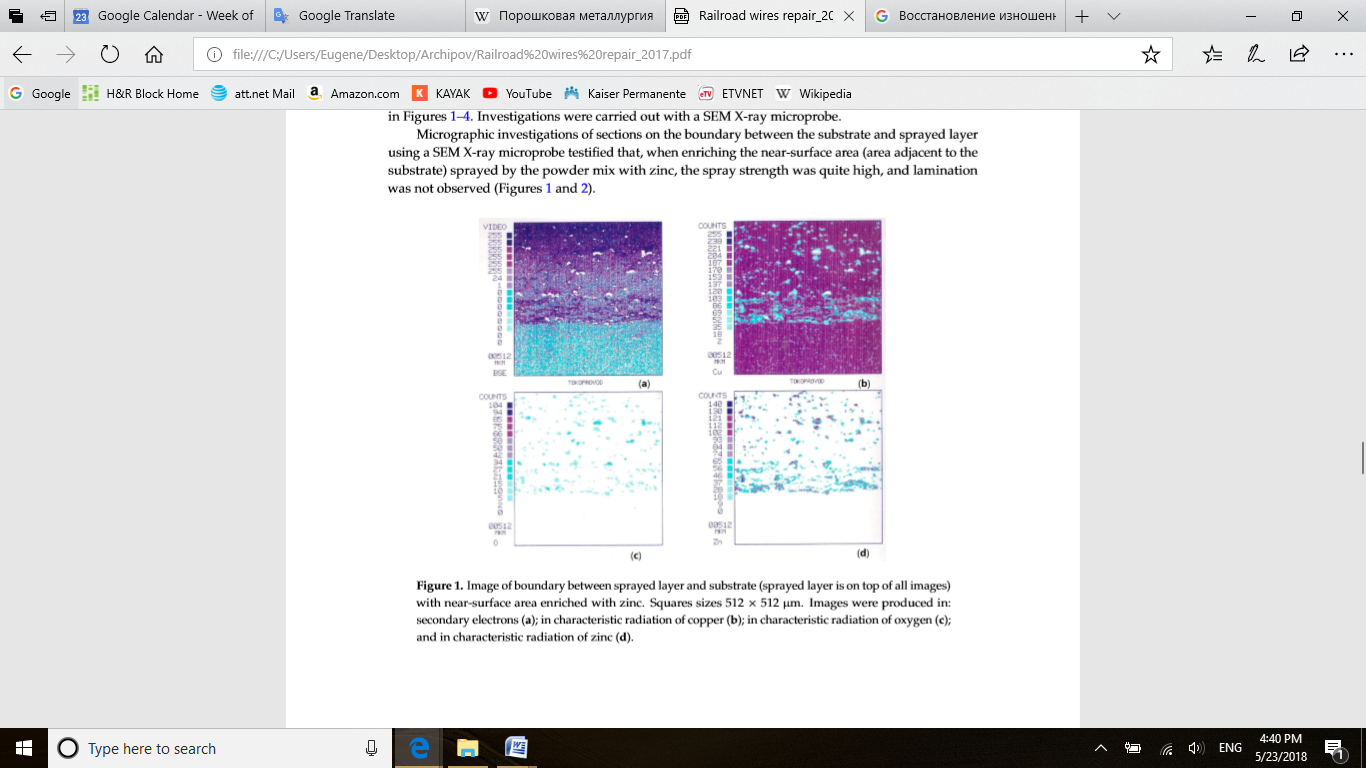

Исследования, проведенные в [31], представляли интерес для авиационной и космической промышленности и имели дело со сложными композиционными материалами и сочетаниями материалов. Метод импульсного ГДН использовали для нанесения покрытий из цинка на композит, представляющий собой тонкий слой меди, отвержденный в ламинате углеродного пластика. Не проводилось никакой предварительной подготовки поверхности, подогрев не использовали. Совместное ламинирование полимерной матрицы и медного слоя проводили в автоклаве. Получили удовлетворительные характеристики адгезии и когезии, низкую пористость и высокую микротвердость для ряда парамтров ГДН, сравнимые с таковыми при ГДН на металлические подложки. 1.2.3 Газодинамическое напыление латунейМедно-цинковые латуни обладают прекрасными прочностными и антикоррозионными свойствами. В то же самое время изготовление объемных деталей или их частей традиционными методами порошковой металлургии является затруднительным из-за высокого давления паров цинка. Эти проблемы могут быть обойдены при холодном ГДН. В таком процессе твердые частицы порошка, разогнанные до сверхзвуковых скоростей потоком газа и не подвергнутые длительному тепловому воздействию, осаждаются на подложке, образуя покрытия высокой плотности. Безусловного упоминания в очень коротком ряду работ по исследованию покрытий из латуни заслуживает работа японских ученых [32], при постановке которой предполагали провести лишь минимум исследований с целью определить возможность ГДН латуни достаточно сложного химического состава. Работа была поставлена на высоком техническом уровне с привлечением высококлассного современного аналитического оборудования. Для напыления авторы использовали порошки Cu-Zn-Mn-Al-Fe латуни со средним диаметром зерна порядка 30 мкм, полученные распылением в воду. Порошок напыляли на алюминиевую подложку струей азота, предварительно разогретого до 873 К. Порошок использовали в двух состояниях: с предварительным отжигом и без него. Порошок латуни без отжига состоял преимущественно из бета- твердого раствора, в то время как порошок после отжига при 1023 К включал в себя и альфа и бета – растворы. С использованием холодного ГДН обоих видов порошка латуни были получены покрытия толщиной до 3 мм почти 100% плотности (очень низкая пористость). Более высокая эффективность напыления отмечена при образовании покрытий из порошка с предварительным отжигом. Общий вывод – холодное ГДН является реальным методом получения латунных покрытий высокой прочности. В небольшом ряду работ по напылению латуни следует особо отметить исследование [33]. В данном российско-канадском исследовании, оптимизировали медно-цинковые порошковые смеси с целью получения покрытий, снижающих энергетические потери в электрических контактных проводах ж/д транспорта. ГДН производили на плоские поверхности образцов из наклепанной меди. Для напыления использовали два варианта порошков – чистый медный и его смесь с 20-30 % порошка цинка. Напыление производили струей нагретого воздуха (300 оС) при скорости потока порядка 90% скорости звука. Среди основных результатов, которые отмечают авторы – слоистость покрытия, образующаяся при напылении порошка меди, при которой происходит некоторое снижение прочности сцепления (до 3-5 МПа). При напылении смеси меди и цинка наблюдали более высокую прочность сцепления (до 10,4 МПа при содержании Zn 20% и до 12,3 МПа при содержании цинка 30%) и снижение слоистости, которой к тому же никогда не наблюдали в зонах обогащенных цинком. Микрофотографические изображения получали с помощью растрового (сканирующего) электронного микроскопа (рис. 1.5).  Рисунок 1.5 Изображение границы между напыленным слоем и подложкой (напыленный слой сверху) и зоной вблизи границы, насыщенной цинком. Изображения площадок размером 512 х 512 мкм были получены во вторичных электронах (а); в характеристическом излучении меди (b); в характеристическом излучении кислорода (с); в характеристическом излучении цинка (d). Как правило, при напылении смеси порошков зона вблизи подложки была насыщена цинком и содержала порядка 50-54 % Zn (начальное содержание Zn было 20 %). При этом, слоистость уменьшалась, а прочность сцепления росла. Таким образом, оптимальной и натуральной является смесь используемых порошков с содержанием цинка 50-54 %. При увеличении содержания цинка в смеси прочность сцепления существенно растет, в частности, при содержании цинка в смеси 50 %, прочность сцепления повышалась до 19,9 МПа. Однако, увеличение содержания цинка приводит к нежелательному снижению электропроводности напыленного слоя. В большом количестве экспериментов (порядка 1/3 от общего количества) наблюдали растрескивание напыленного слоя. Растрескивания не наблюдали в зонах, обогащенных цинком. По мере увеличения содержания цинка в порошковой смеси растрескивание снижалось и не наблюдалось вообще при содержании цинка в смеси 50%. В работе [34] сделан серьезный шаг в сторону промышленного применения технологии ГДН латуни. Современные методы изготовления подшипников скольжения предполагают пайку компонентов из латуни к соответствующим частям изделия, что дорого и энергоемко. Более того, до сих пор большинство таких подшипников все еще содержит свинец, который представляет собой опасность для здоровья персонала и должен быть исключен из процесса производства в соответствии с требованиями ЕС к новым деталям. Авторы доклада демонстрируют возможность применения метода ГДН для аддитивного наращивания подшипников в соответствующих местах детали. Одним из важных параметров для трибологического поведения покрытия и его адгезии с основой является шероховатость поверхности подложки. Особое внимание в данной работе и было уделено исследованию влияния шероховатости поверхности на адгезию покрытия из латуни. Результаты исследования материалов основы, зернистости шлифовального материала, давления в пескоструйном аппарате и др. показали, что при оптимизации режимов возможно 200 % повышение прочности сцепления покрытия с подложкой, тем самым создавая необходимые условия для технологии аддитивного наращивания подшипников скольжения из латуни без примеси свинца. |