ИВАН. Диплом. Разработка технологических основ нанесения CuZn покрытий методом холодного газодинамического напыления

Скачать 4.46 Mb. Скачать 4.46 Mb.

|

3.2 Оценка влияния коэффициента перекрытияГрафическая оценка влияния коэффициента перекрытия показывает, что при смещении сопла на 2 мм (Кпер ≈ 64%) существуют участки поверхности, которые дополнительно подвергаются воздействию потока воздуха и частиц во второй и третий раз (рис. 2.1), что значительно увеличивает воздействия потока частиц на поверхность и неравномерность обработки. При этом площадь поверхности образца, которая подвергается дополнительному воздействию частиц в третий раз, составляет ≈ 50% (табл. 3.11). При смещении сопла на L = 3 мм (Кпер ≈ 55%) поверхность имеет более равномерную обработку; ≈ 66% площади образца подвергается повторному воздействию частиц и нагретого воздуха (рис. 2.2). Таблица 3.11 – Характеристики процесса напыления

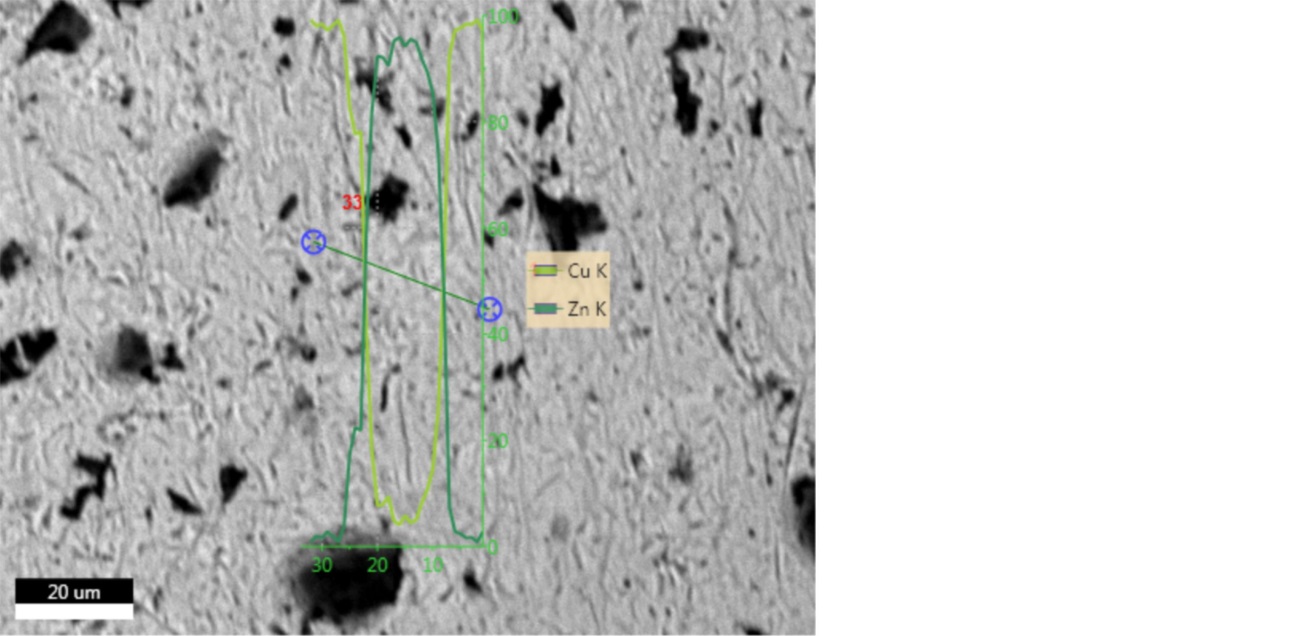

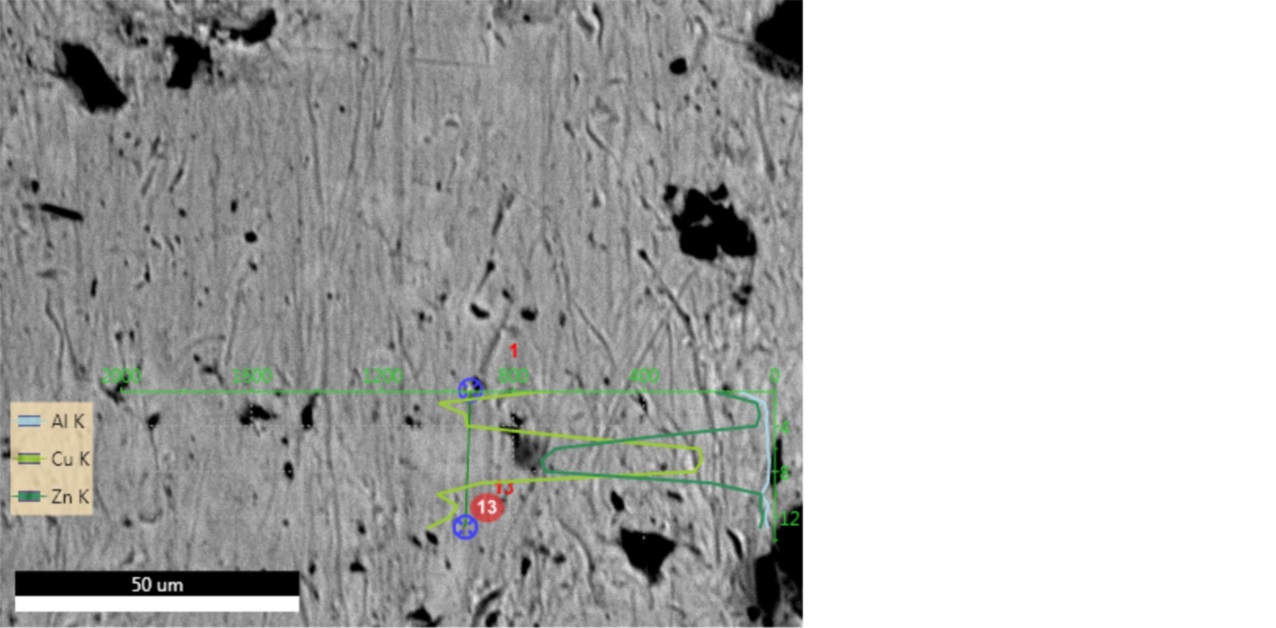

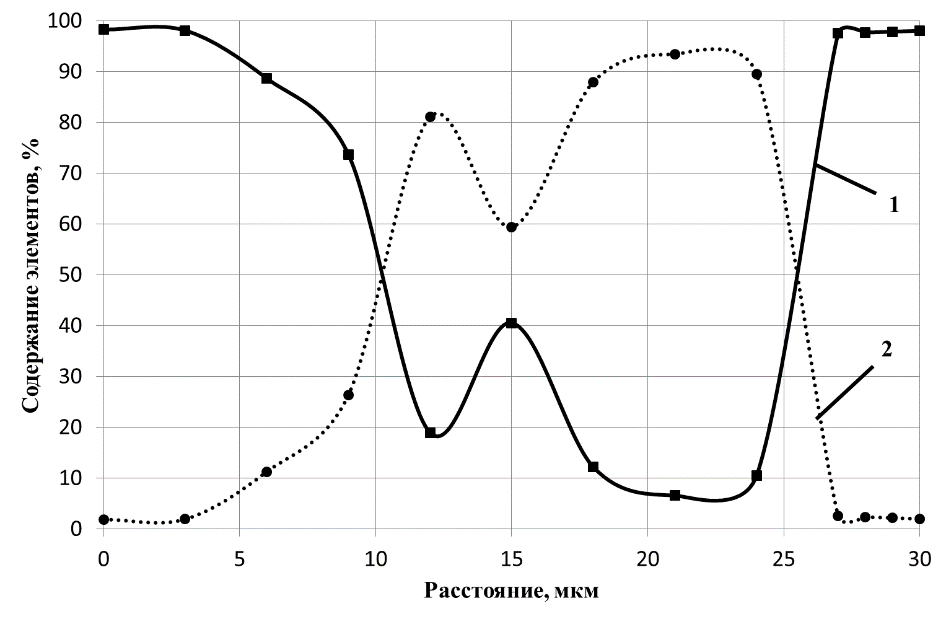

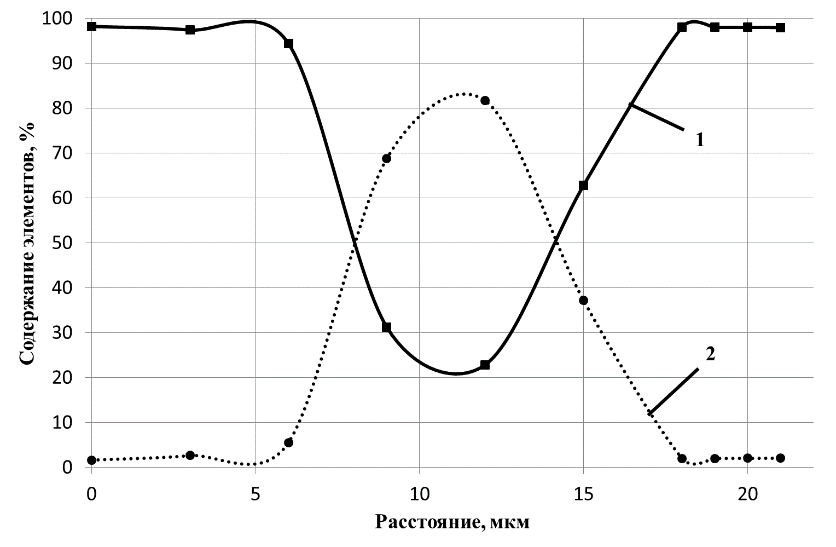

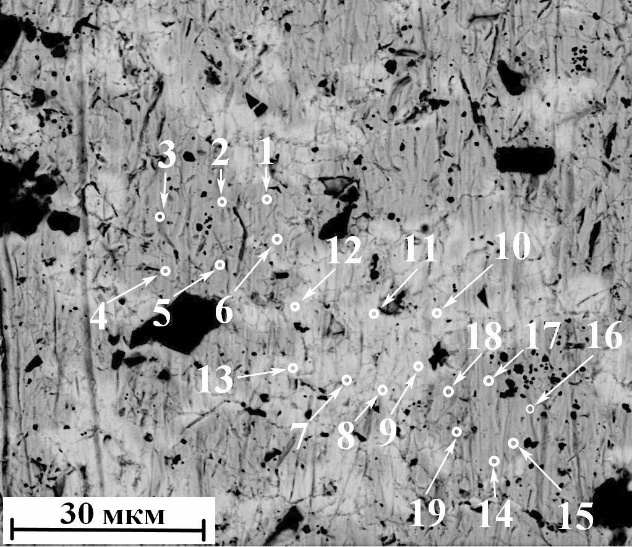

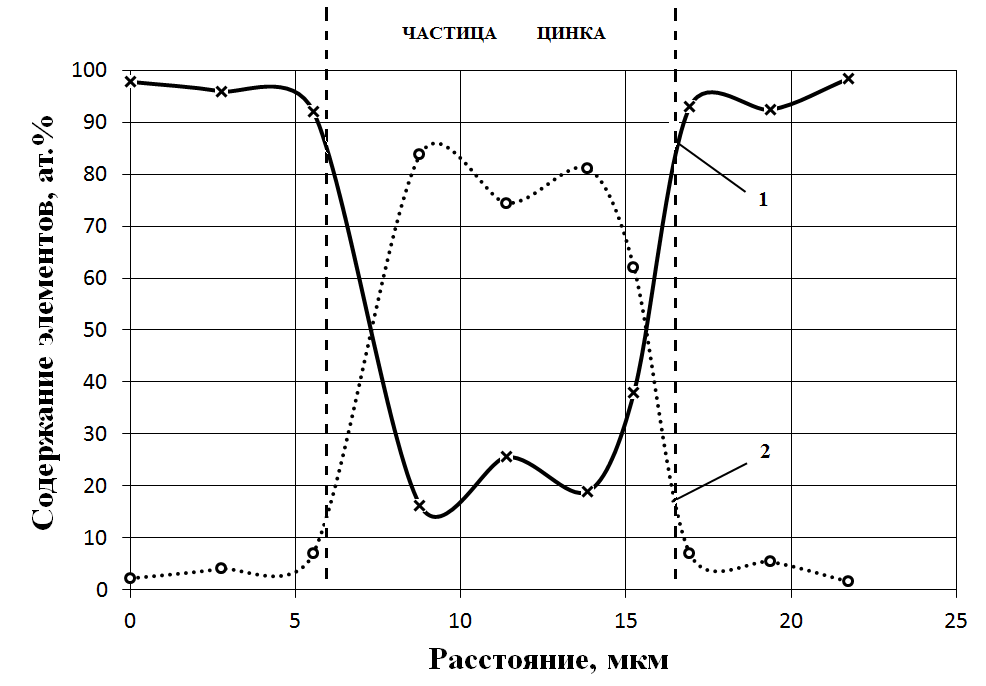

ТАБЛИЦУ НАДО ДАТЬ В МЕТОДИКЕ, А ЗДЕСЬ ТОЛЬКО ССЫЛКУ, 3.3 Исследование распределения компонентов покрытия по его толщине – по толщине по проводились исследования, всё проводилось с поверхности от частицы к частицеМикроспектральный анализ распределения элементов в покрытии Микроспектральный анализ в покрытиях, нанесённых при смещении сопла на 3 мм, проведён по трассе, которая начинается на частице меди, далее проходит по частице цинка и оканчивается на частице меди (рис 3.1 а, б).  а) ,  б) Рисунок 3.1 – Покрытие на основе частиц меди и цинка, нанесённое при температуре: а – 360 ˚С и б – 450 ˚С Анализ распределения меди и цинка по трассе сканирования показывает, наличие диффузии меди в цинк с обеих сторон частицы цинка (рис.3.2). Из полученных результатов видно, что существуют две области с разным соотношением меди и цинка; одна более значительная, где количество меди находится в диапазоне 7-10 ат.% (90-93 ат.% цинка), и менее значительная, где содержание меди составляет 18-20 ат.% (80-82 ат.% цинка). Если, исходить из диаграммы состояния медь – цинк, то при таком соотношении меди и цинка формируется электронное соединение ε-фаза, что подтверждает результаты рентгеноструктурного фазового анализа. Причём, в данном случае можно сказать о наличии интерметаллической фазы, у которой соотношение атомов цинка и меди отличаются.  Рисунок 3.2 – Распределение меди и цинка в покрытии, нанесённом при температуре 360 С. 1 – медь, 2 – цинк. Повышение температуры напыления (450  С) сопровождается формированием покрытия, в котором за счёт диффузии меди в частицу цинк формируется область с содержанием меди порядка 20 ат.%, а цинка С) сопровождается формированием покрытия, в котором за счёт диффузии меди в частицу цинк формируется область с содержанием меди порядка 20 ат.%, а цинка  80 ат.% (рис. 3.3). Из диаграммы состояния медь-цинк видно, что при таком содержании компонентов формируется электронное соединение – ε-фаза, что подтверждает результаты рентгеноструктурного фазового анализа (табл. 3.3). То есть повышение температуры напыления при прочих одинаковых технологических параметрах напыления ускоряет процесс диффузии меди в цинк. 80 ат.% (рис. 3.3). Из диаграммы состояния медь-цинк видно, что при таком содержании компонентов формируется электронное соединение – ε-фаза, что подтверждает результаты рентгеноструктурного фазового анализа (табл. 3.3). То есть повышение температуры напыления при прочих одинаковых технологических параметрах напыления ускоряет процесс диффузии меди в цинк.  Рисунок 3.3 – Распределение меди и цинка в покрытии, нанесённом при температуре 450С. 1 – медь, 2 – цинк. При взаимной (реактивной) диффузии, измеряя глубину диффузионного слоя, можно определить коэффициент диффузии по формуле D = Х2 /2t, (2) где X – средняя глубина диффузионного слоя (для расчета берется половина глубины диффузионного слоя), м; t – время диффузионного процесса, с. Длина трассы сканирования составляет 24 мкм; участок, в котором проходит процесс диффузии меди в цинк не превышает 14,0 мкм (14∙10-6 м). В таком случае, если считать время непосредственного воздействия потока частиц и нагретого воздуха на покрытие при смещении сопла на 3 мм – 24 с (табл. 3.1), то коэффициент диффузии меди в цинк составляет ≈0,11∙10-13 м2/с. Коэффициент диффузии из жидкого расплава цинка в медь при температуре 427 °С составляет ≈0,45∙10-13 м2/с. В другой работе, был вычислен коэффициент диффузии цинка в медь для γ- фазы при температуре 350 °С и он был равен ≈1,3х10-13 м2/с [15, 16]. Таким образом, из полученных в данной работе и приведённых результатов видно, что коэффициент диффузии меди в цинк больше при газодинамическом напылении покрытия больше, чем цинка в медь из расплава. Микроспектральный анализ проведён на покрытии, нанесённом при 450 °С и смещении сопла на 2 мм. По площади двух частиц меди (спектры 1–6 и 14–19) и одной частицы цинка (спектры 7–13) было проведено исследование распределения концентрации компонентов покрытия (рис. 3.4). Обработка результатов по частицам меди показала, что в 10 точках распределение меди и цинка достаточно стабильное и их атомное соотношение в среднем составляет 97,59 % и 2,41%. В двух точках отмечено повышение концентрации цинка до ≈5,1 %. Кроме того, в частицах меди отмечено аномальное изменение концентрации компонентов, когда на расстоянии ≈ 3 мкм концентрация меди изменяется от 39,11 ат. % до 98,45 ат. % (рис. 3.4, т.10 и т.11). Данный результат можно интерпретировать как наличие механического перемешивания металлов под воздействием частиц корунда, что было отмечено при исследовании покрытия на основе смеси частиц алюминия и цинка [13]. У частицы цинка концентрация меди варьируется в значительном интервале от 13,26 % до 52,86 %. В соответствии с диаграммой состояния медь – цинк области с таким содержанием цинка соответствуют существованию соединений электронного типа ε и γ-фаз, что подтверждает результаты рентгеноструктурного анализа (табл. 3.2) [11].  Рисунок 3.4 – Анализ химического состава участка поверхности покрытия после напыления при температуре 450°С (выделены области элементного анализа) Распределение содержания компонентов при исследовании химического состава покрытия проведённого по трассе, включающей две частицы меди и частицу цинка, приведено на рис. 3.5. Как видно из полученных данных, диффузия меди проходит практически одинаково с обеих сторон частицы цинка, и концентрация меди в цинке понижается до 16,30 ат. % с одной стороны и до 18,94 ат. % с другой стороны. В середине частицы цинка концентрация меди повышается до 25,56 ат. %, что связано с процессом встречной диффузии меди.  Рисунок 3.5 – Распределение элементов по частицам меди и цинка: 1 – медь, 2 – цинк. Длина трассы сканирования по частице цинка составляет 15,88 мкм. Если считать глубину диффузионного слоя как всю ширину частицы цинка, то при времени напыления 28 с коэффициент диффузии меди в цинк составляет ≈1,14∙10-8 см2/с. Следует отметить, что под непосредственным воздействием потока воздуха покрытие находится в течение ≈0,6 с, когда его температура достигает 80-90% от температуры потока воздуха 450 °С с незначительным понижением к подложке [4]. Остальное время поверхность образца находится под воздействием потока, который его обтекает, то есть температура покрытия понижается. Для анализа процесса изменений в структуре покрытия можно воспользоваться результатами, полученными при исследовании диффузии компонентов в системе медь – цинк (латунь). В одной из работ [14], где для стимулирования диффузии цинка в подложку из чистой меди использовался импульсный ток с «жёсткими» режимами, а также метод лазерного селективного осаждения, был получен диффузионный слой, в котором присутствовало электронное соединение CuZn2. Расчёты коэффициента диффузии показали, что он составляет для первого способа 1,75∙10-15 м2 /с, а для ЛСО 1,74∙10-13 м2 /с [14]. Коэффициент диффузии из жидкого расплава цинка в медь при температуре 427°С равен ≈0,45∙10-13 м2/с. В другой работе, был вычислен коэффициент диффузии цинка в медь для γ-фазы при температуре 350 °С и он был равен ≈1,3∙10-9 см2/с [15, 16]. Таким образом, из полученных в данной работе и приведённых результатов видно, что коэффициент диффузии меди в цинк больше, чем цинка в медь. Однако, теоретически и практически доказано, что коэффициент диффузии цинка в медь больше коэффициента диффузии меди в цинк в несколько раз; иногда это отношение, например, вычисленное для ε-фазы, носит аномальный характер (DZn: DCu = 47) [16]. Полученным результатам, а именно преимущественной диффузии меди в цинк с формированием интерметаллических соединений, а также высокому значению коэффициента диффузии меди в цинк можно дать следующее объяснение. При температуре ≈400 °С цинк находится в состоянии близком к расплавлению, когда резко повышается количество вакансий, а механические свойства, например предел прочности, близки к нулю. То есть, удары частиц корунда по частицам цинка не оказывают влияния на физико-механическое состояние металла, а только перемешивают его; кроме того они захватывая металл неровными гранями, внедряют микрообъёмы цинка в частицы меди. Однако, перемещение микрообъёмов цинка в медь не сопровождается формированием новой структурной составляющей – интерметаллического соединения, так как для этого необходима диффузия с перестройкой решётки. Например, при сканировании частиц меди зондом было выявлено соотношение меди и цинка, которое по диаграмме состояния медь – цинк соответствует области существования βʹ фазы (CuZn); однако, рентгеноструктурный фазовый анализ наличие её не выявил. В работе [3] исследование энергии частиц корунда при газодинамической обработке «пакета» металла, составленного из проката алюминия толщиной 100 мкм, показало, что частицы оставляют на металле следы деформации (лунки) глубиной до 230 мкм. В таком случае, частицы корунда деформируют частицы меди, что оказывает влияние на смещение границы соприкосновения меди и цинка. Однако, изменение границы соприкосновения не может стимулировать диффузию и привести к формированию нового структурного составляющего. Но, если под воздействием ударов в частицах меди формируются поля напряжений, то их релаксация должна сопровождаться интенсивными актами («скачками») перемещения атомов меди, что значительно ускорит процесс диффузии. В покрытии, нанесённом газодинамическим напылением с использованием частиц меди, цинка и оксида алюминия (корунда) присутствуют фазы, которые наблюдаются в латуни при выплавке сплава с содержанием цинка более 60 ат.% [5]. Но, в тоже время, в покрытии присутствуют металлы – медь и цинк, что не соответствует сплавам меди и цинка (латуням). Таким образом, покрытие, нанесённое газодинамическим напылением, нельзя назвать латунью, но с учётом присутствия фаз характерных латуням, его можно обозначить как покрытие типа латуни. | ||||||||||||||||||