Разработка технологического процесса сборки сварки подогревателя. Разработка технологического процесса сборкисварки сварочной единицы перила иее изготовление

Скачать 1.68 Mb. Скачать 1.68 Mb.

|

|

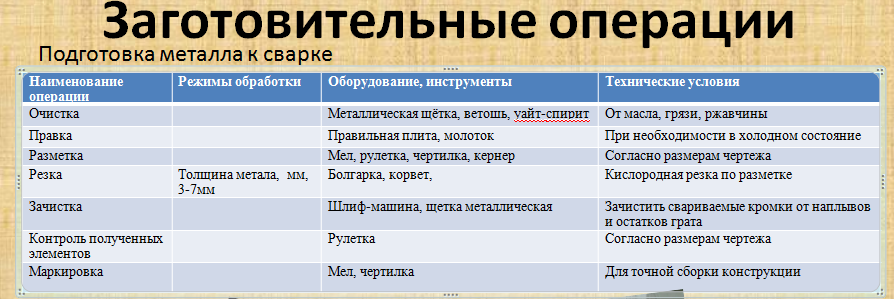

Разработка технологического процесса сборки сварки подогревателя нафталиновой фракции РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СБОРКИ-СВАРКИ СВАРОЧНОЙ ЕДИНИЦЫ «ПЕРИЛА» И ЕЕ ИЗГОТОВЛЕНИЕ Кузин Рудольф Мусинов Дмитрий Сыроватский Денис ГАОУ СПО Колледж технического и художественного образования Руководитель проекта: Шувалова А.А. С целью предотвращения травматизма, в холодное время года, руководство колледжа поставила перед нами задачи: 1.Разработать технологический процесс на изготовления сварной конструкции «перила». 2.По технологическому процессу выполнить данное изделие. 3. Произвести монтаж изделия. Цель проекта - закрепление, систематизация, расширение теоретических знаний и приобретение практических навыков в вопросах проектирования технологического процесса сборки ,сварки и изготовления изделия «Перила» Задача проекта - практические решения вопросов применительно к изготовлению и монтажу, конкретной сварной конструкции. Этапы проекта: Разработка технологического процесса Разработка сборочного чертежа ( в программе «КОМПАС») Выбор и обоснование способа сварки Выбор и обоснование сварочного материала Выбор сварочного оборудования Заготовительные операции Сборка конструкции Рихтовка Окраска Монтаж сварной конструкции Разработка сборочного чертежа  Так как сварная конструкция «Перила» изготавливаются из стали марки СТ3 по ГОСТ 380-88, то из первой группы можно рекомендовать следующий способ сварки: РДС покрытыми электродами. При РДС покрытыми электродами в качестве сварочных материалов применяются стальные плавящиеся покрытые электроды. При изготовлении сварной конструкции «Перила» рекомендуется применение электродов типа Э46 марки МР-3 по ГОСТ 9467-75.     Мы провели опрос среди студентов и сотрудников о значимости нашего проекта. Результат опроса показал, что нашу работу высоко оценили все участники образовательного процесса. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ СВАРОЧНОГО ПОЛУАВТОМАТА КП-007 Введение Сварка является один из ведущих технологических процессов обработки металлов. Все способы сварки делятся на две основные группы: сварка давлением (трением, холодная, контактная) и сварка плавлением (газовая, лазерная). Наибольшее распространение получили способы сварки плавлением. Применение сварки даёт не только экономию времени рабочей силы, улучшение условий труда, но и позволит решить ряд сложных технических задач по созданию преимущественно новых конструкций. Цель преддипломной практики: изучения студентами непосредственно на предприятиях, организациях, учреждениях производственных процессов и технологических циклов производства, анализ и систематизация научно-технической информации по вопросам профессиональной деятельности выпускников. При выборе способа сварки учитываем такие факторы, как характер производства; производительность процесса; свойства основного металла и его свариваемость; толщину металла, протяженность сварных швов; назначение и условия работы конструкции. Требования, предъявляемые к сварным соединениям (характер нагрузок, температурный режим и др.): производительность, качество и целесообразность выбранного способа; программу выпуска изделий, возможность создания оптимальных условий работы при заданной программе; стоимость сварочных материалов; конфигурацию и положение швов. Сварку в защитных газах проводят с подачей в зону дуги через защитный газ. Сварка выполняется как плавящимся, так и неплавящимся электродом и может быть ручной, полуавтоматической, автоматической. В качестве защитного газа применяют углекислый газ, аргон, гелий, азот и смесь газов. Концерн «Азовмаш» один из крупнейших в мире поставщиков изделий тяжёлого и транспортного машиностроения, в его состав входят такие заводы как «Азовобщемаш», «АзовЭлектроСталь». «Азовмаш» мощное, современное, диверсифицированное производство. Список его основной продукции насчитывает около 200 наименований. Эта продукция поставляется более чем 180 заказчикам. География экспорта свыше 40 стран. «Азовмаш» многоотраслевая структура, которая отличается выгодным географическим положением, налаженными транспортными коммуникациями (для поставок готовой продукции имеются порт и железная дорога, а также автомобильные грузоперевозки), производственными связями. Его научно-исследовательские, проектные и промышленные объекты размещены, главным образом, на юго-востоке Украины, в Мариуполе. Развитая транспортная система региона обеспечивает быструю доставку продукции заказчикам любыми партиями, крупными монтажными блоками или целиком с использованием самых эффективных средств. Концерн имеет связи с более чем 800 поставщиками сырья, полуфабрикатов и комплектующих изделий. С «Азовмашем» работает около 50 крупнейших машиностроительных предприятий СНГ, в том числе «УралМаш», «ПКМЗ». Научные исследования и разработки одно из приоритетных направлений развития концерна. Для их осуществления в его рамках создан мощный, научно технический комплекс, в котором работает свыше 5000 человек. Комплекс объединяет: мариупольский научно-исследовательский, проектно-конструкторский, технологический институт (МНИТКТИ): головной специализированный конструкторско-технологический институт (ГСКТИ); научно-исследовательский, проектно-конструкторский институт машиностроения для добычи твёрдых и полезных ископаемых мирового океана (НИПИОкеанамаш); государственное инженерно-техническое предприятие металлургического оборудования (ПИТТ1МО), ряд малых инженерно-технических предприятий. По программе комплекса ежегодного выполняется свыше 300 научно-технических работ по всем основным направлениям производственной деятельности концерна. На базе СКО в 1981 году было создано Головное специализированное конструкторско-технологическое бюро ГСКТБ. В концерне «Азовмаш» ГСКТБ было переведено в ранг института и стало называться ГСКТИ. Открытое акционерное общество «ГСКТИ» создано недавно, в начале 1998 году приказом Фонда Госимущества от 30.01.1998 года. В октябре 2000 года в состав ОАО «ГКСТИ» вошёл второй институт МНИПКТИ, который ранее работал в составе ОАО «МЗТМ». Численность ОАО «ГСКТИ» стала более 1300 человек. В 2011 году «ГСКТИ» вошёл в состав «АзовЭлектроСталь» и теперь называется НТК ЗАО «АЭС». Профиль института: .проектирование изделий топливозаправочной техники, специальных агрегатов, металлургического, горнорудного и кранового оборудования, электрогидроприводов; .разработка проектно-сметной документации цехов, участков, рабочих мест; .разработка и внедрение технологии и материальных нормативов изготовления изделий в цехах; .проектирование средств оснащения производства; .отработка и внедрение прогрессивных технологий мех обработки и сварки, литья, кузнечнопрессовой и термической обработки; .печатание и размножение технологической документации. В состав НТК ЗАО «АзовЭлектроСталь» входит конструкторский отдел и технологический отдел. Основными видами продукции, выпускаемой в настоящее время ОАО «Азовмаш» являются: сталеразливочные ковши ёмкостью 50-480 тон; железнодорожные цистерны для транспортировки жидких нефтепродуктов, кислоты, цемента, сжиженных газов; конверторы; различные модификации дизельных рам; топливо заправщики; горнорудное оборудование; портальные и козловые краны; напольно-транспортное оборудование сталеплавильных цехов вакууматоры и мною другие изделия тяжёлого машиностроения. Одним из направлений тяжёлого машиностроения является вакууматорования. 1. Характеристика типа производства, на котором изготавливается проектируемая конструкция Тип производства - это комплексная характеристика технических, организационных и экономических особенностей машиностроительного производства, обусловленная его специализацией, типом и постоянством номенклатуры изделий, а также формой движения изделий по рабочим местам. Выделяют следующие типы производств: единичное (проектное); серийное; массовое. Единичный тип производства. Единичное производство - представляет собой форму организации производства, при которой различные виды продукции изготавливаются в одном или нескольких экземплярах (штучный выпуск). Основные особенности единичного производства заключаются в том, что программа завода состоит обычно из большой номенклатуры изделий различного назначения, выпуск каждого изделия запланирован в ограниченных количествах. Номенклатура продукции в программе завода неустойчива. Неустойчивость номенклатуры, ее разнотипность, ограниченность выпуска приводят к ограничению возможностей использования стандартизованных конструктивно-технологических решений. В этом случае велик удельный вес оригинальных и весьма маленький удельный вес унифицированных деталей. Каждая единица конечной продукции уникальна по конструкции, выполняемым задачам и другим важным признакам. Производственный процесс изготовления продукции носит прерывный характер. На выпуск каждой единицы продукции затрачивается относительно продолжительное время. На предприятиях применяется универсальное оборудование, сборочные процессы характеризуются значительной долей ручных работ, персонал обладает универсальными навыками. Распространено в тяжелом машиностроении (производство крупных машин для черной металлургии и энергетики), химической промышленности, в сфере услуг. Цехи заводов единичного производства обычно состоят из участков, организованных по технологическому принципу. Значительная трудоемкость продукции, высокая квалификация привлекаемых для выполнения операций рабочих, повышенные затраты материалов, связанные с большими допусками, обусловливают высокую себестоимость выпускаемых изделий. В себестоимости продукции значительный удельный вес имеет заработная плата, составляющая нередко 20 - 25% от полной себестоимости. Серийный тип производства. Серийное производство - это форма организации производства, для которой характерен выпуск изделий большими партиями (сериями) с установленной регулярностью выпуска. Серийное производство - наиболее распространенный тип производства. Характеризуется постоянством выпуска довольно большой номенклатуры изделий. При этом годовая номенклатура выпускаемых изделий шире, чем номенклатура каждого месяца. Это позволяет организовать выпуск продукции более или менее ритмично. Выпуск изделий в больших или относительно больших количествах позволяет проводить значительную унификацию выпускаемых изделий и технологических процессов, изготовлять стандартные или нормализованные детали, входящие в конструктивные ряды, большими партиями, что уменьшает их себестоимость. Серийный тип производства характерен для станкостроения, производства проката черных металлов и т.п. Организация труда в серийном производстве отличается высокой специализацией. За каждым рабочим местом закрепляется выполнение нескольких определенных детали-операций. Это дает рабочему хорошо освоить инструмент, приспособления и весь процесс обработки, приобрести навыки и усовершенствовать приемы обработки. Особенности серийного производства обуславливают экономическую целесообразность выпуска продукции по циклически повторяющемуся графику. Подтипы серийного производства: мелкосерийное; серийное; крупносерийное. Мелкосерийное тяготеет к единичному, а крупносерийное - к массовому. Это деление носит условный характер. Например, в соответствии с классификацией, предложенной Вудворд выделяются единичное и мелкосерийное производство (Unit Production), массовое (Mass Production) и непрерывное (Process Production). Производство мелкосерийное является переходным от единичного к серийному. Выпуск изделий может осуществляться малыми партиями. В настоящее время в машиностроении одним из конкурентных факторов стала способность фирмы изготовлять уникальное, зачастую повышенной сложности оборудование малой партией по спецзаказу покупателей. Внедрение компьютеризации позволяет повысить гибкость производства и внести в мелкосерийное производство черты поточного производства. Например, появилась возможность изготовлять несколько типов изделий на одной поточной линии с затратой минимального количества времени для переналадки оборудования. Крупносерийное производство является переходной формой к массовому производству. В крупносерийном производстве выпуск изделий осуществляется крупными партиями в течение длительного периода. Обычно предприятия этого типа специализируются на выпуске отдельных изделий или комплектов по предметному типу. Массовый тип производства. Массовое производство - представляет собой форму организации производства, характеризующуюся постоянным выпуском строго ограниченной номенклатуры изделий, однородных по назначению, конструкции, технологическому типу, изготовляемых одновременно и параллельно. Особенностью массового производства является изготовление однотипной продукции в больших объемах в течение длительного времени. Важнейшей особенностью массового производства является ограничение номенклатуры выпускаемых изделий. Завод или цех выпускают одно-два наименования изделий. Это создает экономическую целесообразность широкого применения в конструкциях изделий унифицированных и взаимозаменяемых элементов. Отдельные единицы выпускаемой продукции не отличаются друг от друга (могут быть только незначительные отличия в характеристиках и комплектации). Время прохождения единицы продукции через систему относительно мало: оно измеряется в минутах или часах. Число наименований изделий в месячной и годовой программах совпадают. Для изделий характерна высокая стандартизация и унификация их узлов и деталей. Массовое производство характеризуется высокой степенью комплексной механизации и автоматизации технологических процессов. Массовый тип производства типичен для автомобильных заводов, заводов сельскохозяйственных машин, предприятий обувной промышленности и др. Значительные объемы выпуска позволяют использовать высокопроизводительное оборудование (автоматы, агрегатные станки, автоматические линии). Вместо универсальной оснастки используется специальная. Дифференцированный технологический процесс позволяет узко специализировать рабочие места посредством закрепления за каждым из них ограниченного числа детали-операций. Тщательная разработка технологического процесса, применение специальных станков и оснастки позволяют использовать труд узкоспециализированных рабочих-операторов. Вместе с тем широко используется труд высококвалифицированных рабочих-наладчиков. 2. Организация рабочего места на участке Под организацией рабочего места понимается рациональная его планировка, целесообразное оснащение, эффективные формы обслуживания, обеспечения безопасности работы и нормальных условий труда. Организация рабочего места имеет целью создать условия для высокопроизводительной работы. Рабочее место - это закреплённая за рабочим часть производственной площади, оснащённой оборудованием, инструментом и приспособлениями для выполнения порученной работы. Рациональная организация производства и труда на проектируемом участке предполагает использование последних достижений науки и техники, передовой технологии, эффективное применение материальных и трудовых ресурсов, непрерывное повышение производительности труда. В сборочно-сварочном производстве основные производственные рабочие должны быть максимально освобождены от выполнения вспомогательных и обслуживающих операций, они должны своевременно получать производственные задания и техническую документацию, сварочные материалы, инструмент, приспособления, оборудование должно быть качественным и исправным. Важную роль на проектируемом участке играет организация труда, которая предполагает рациональную его планировку, целесообразное его оснащение, эффективные формы обслуживания, обеспечение безопасных и здоровых условий труда и создание условий для высокопроизводительного и качественного труда, способствующих его содержательности, созданию эстетической обстановки и т.д. Планировка рабочего места должна обеспечить условия для рационального использования производственных площадей и безопасность в работе. На рабочем месте должны находиться только те предметы и приспособления, которые применяются в производстве согласно технологическому процессу. На рабочем месте должны быть нормальные санитарно-гигиенические условия труда, температура воздуха, низкий уровень шума, обеспечение вытяжной вентиляцией. Для нормальной бесперебойной работы необходимо систематически обслуживать рабочее место, содержать основное и вспомогательное оборудование, приборы, приспособления и инструменты в технической исправности. Прогрессивной формой организации труда является централизованное обслуживание рабочих мест. Эта форма обслуживания в масштабе цеха включает: регулярный профилактический осмотр и текущий ремонт оборудования, доставку к рабочим местам заготовок, сырья и материалов, осуществление технического контроля, наладку оборудования и охрану труда. Безопасность работы обеспечивается устройством ограждений, безопасных переходов, выдачей спецодежды, обучением рабочих правилам техники безопасности и контролем, за их выполнением. Создать нормальные условия труда - это значит устранить производственный шум, уменьшить степень загазованности и запылённости рабочих мест, предоставить рабочим на тяжёлых и вредных работах спецпитание и внутрисменный отдых. В организации сварочных работ важное, значение имеет правильное размещение оборудования. Правильная организация рабочего места способствует не только повышению производительности труда, но и обеспечению безопасных условий работы и снижению травматизма. |