абсорб.. Реферат на тему Типы и конструкции абсорберов и десорберов. Оборудование, применяемое для осушки газа. Конструктивные особенности оборудования, применяемого для отбензинивания попутных газов

Скачать 341.5 Kb. Скачать 341.5 Kb.

|

|

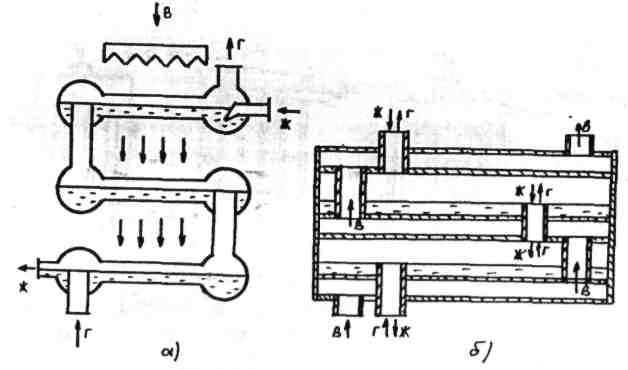

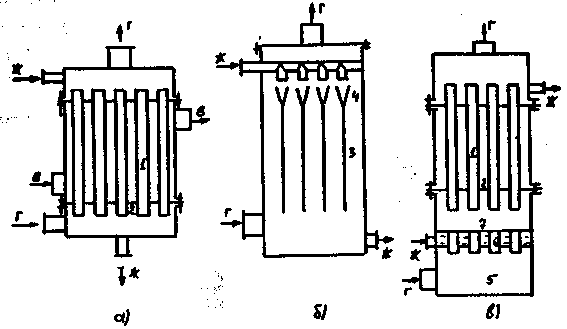

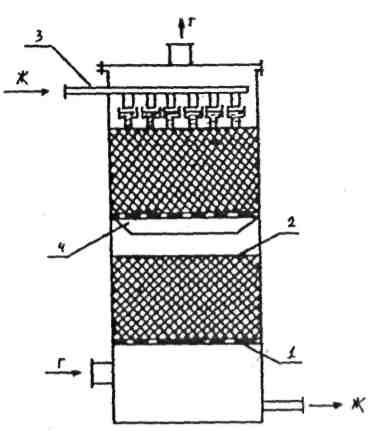

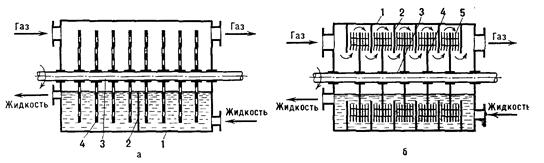

АСТРАХАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ «НЕФТЕГАЗОВОЕ ДЕЛО» Реферат на тему: Типы и конструкции абсорберов и десорберов. Оборудование, применяемое для осушки газа. Конструктивные особенности оборудования, применяемого для отбензинивания попутных газов. Выполнил: студент группы ЗНННБ-32 ЛЕБЕДЕНКО ПЁТР ПРОВЕРИЛА: ЯКОВЕНКО ИРИНА БОРИСОВНА Содержание: Введение…………………………………………………………................3 1.Абсорбер. Общие сведения……………………………………………..4 2. Виды абсорберов………………………………………………………..4 2.1. Поверхностные абсорберы…………………………………………5 2.1.1.Поверхностные абсорберы с горизонтальным зеркалом жидкости………………………………………………………5 2.1.2. Плёночные аппараты……………………………………………..6 2.1.3. Насадочные аппараты…………………………………………….7 2.1.4.Механические пленочные абсорберы…………................8 2.2.Барботажные (тарельчатые) абсорберы……………………………9 2.2.1. Абсорберы со сплошным барботажным слоем……………92.2.2. Абсорберы тарельчатого типа……………………...............10 2.2.3. Абсорберы с подвижной насадкой………………................112.2.4. Абсорберы с механическим перемешиванием жидкости...12 2.3.Распыливающие абсорберы…………………………………………......13 2.3.1. Полый распыливающий абсорбер………………………………13 2.3.2. Прямоточные распыливающие абсорберы…………………......14 2.3.3. Механические распыливающие абсорберы………………….....14 3.Десорбер…………………………………………………………………….....15 3.1.Десорбер. Принцип работы………………………………………...16 4.Осушка газа…………………………………………………………………..17 4.1. Способы осушки газа………………………………………………17 4.2 Осушка в барботажных абсорберах………………………………..18 4.3. Осушка в распыливающем абсорбере…………………………….19 4.4. Двухступенчатая абсорбция…………………………………….....21 4.5. Осушка газов на промысловых установках низкотемпературной сепарации на газоперерабатывающих заводах……………………………......22 5.ПОПУТНЫЙ НЕФТЯНОЙ ГАЗ…………………………………………...23 5.1.Установка для отбензинивания попутного нефтяного газа……….24 5.2.Абсорбционный способ отбензинивания газа……………………..27 Заключение……………………………………………………………………....29 Литература……………………………………………………………………….30 Введение Абсорбцией- называется процесс поглощения газов или паров из газовых либо паровых смесей жидкими поглотителями. При абсорбции влаги из газа процесс будет протекать до тех пор, пока парциальное давление поглощенной влаги в газе не достигнет величины парциального давления над жидкостью. Абсорбированная поглотителем влага выделяется из него в результате последующей десорбции. Десорбция - процесс, обратный абсорбции, и его осуществляют при нагревании поглотителя, снижении давления в системе, либо подаче отдувочного газа или азеотропного компонента. Влага выделяется из раствора и переходит в газовую фазу, так как равновесное давление ее выше, чем давление в десорбируемом поглотителе. Десорбция - наиболее сложная стадия в схеме осушки газа, и поэтому задача глубокого выделения поглощенной влаги при наименьшей затрате энергии имеет большое значение. Оптимальное решение - создание противотока между поглотителем и десорбирующим агентом, в связи с этим для десорбции используют противоточные колонные аппараты с барботажными тарелками или насадкой. Осушка углеводородных газов жидкими поглотителями обычно осуществляется в вертикальных колонных аппаратах с барботажными тарелками. Некоторое распространение на промыслах, особенно за рубежом, имеют горизонтальные распыливающие абсорберы. В данной работе мы рассмотрим: Типы и конструкции абсорберов и десорберов. Оборудование, применяемое для осушки газа. Конструктивные особенности оборудования, применяемого для отбензинивания попутных газов. 1.Абсорбер. Общие сведения. Абсорбцией называют процесс поглощения газов или паров (абсорбтивов) из газовых или паровых смесей жидкими поглотителями — абсорбентами. Этот процесс является избирательным и обратимым, что позволяет применить его с целью получения растворов газов в жидкостях, а также для разделения газовых или паровых смесей. После абсорбции одного или нескольких компонентов из газовой или паровой смеси, как правило, проводят десорбцию, т. е. выделение этих компонентов из жидкости. Таким образом осуществляют разделение газовой смеси. Имеют место физическая абсорбция и хемосорбция. При физической абсорбции при растворении газа не происходит химической реакции. При хемосорбция абсорбируемый газ вступает в химическую реакцию в жидкой фазе. Процессы абсорбции в технике применяют для разделения углеводородных газов и получения соляной и сернистой кислот, аммиачной воды, очистки отводящих газов с целью улавливания ценных продуктов или обезвреживания газосбросов. Аппаратурно-технологическое оформление абсорбции несложно, поэтому процессы абсорбции широко используют в технике. Аппараты для проведения процессов абсорбции называются абсорберами. 2. Виды абсорберов При абсорбции процесс протекает на поверхности соприкосновения фаз. Поэтому абсорберы должны иметь развитую межфазную поверхность. Исходя из способа создания этой поверхности, абсорберы условно делят на три группы: Поверхностные абсорберы Барботажные абсорберы Распыливающие абсорберы Необходимо отметить, что один и тот же тип аппарата в зависимости от условий работы может работать в разных режимах. Так, например, насадочный колонный абсорбер может работать как в плёночном режиме, так и в барботажном. р 2.1. Поверхностные абсорберы Поверхность контакта фаз в поверхностных абсорберах создаётся за счёт фиксированной поверхности: либо зеркала жидкости (собственно поверхностные абсорберы), либо текущей плёнки жидкости (плёночные абсорберы), то есть поверхность контакта фаз в аппарате в известной степени определяется площадью элемента аппарата (например, насадки), хотя обычно и не равна ей. Эти аппараты можно разделить на следующие типы: Поверхностные абсорберы с горизонтальным зеркалом жидкости; Плёночные абсорберы; Насадочный абсорбер (с неподвижной насадкой); Механические плёночные абсорберы Аппараты с подвижной насадкой занимают промежуточное положение между насадочными и барботажными абсорберами и рассматриваются отдельно 2.1.1.Поверхностные абсорберы с горизонтальным зеркалом жидкости В данных устройствах (рис.) газ проходит над поверхностью неподвижной или медленно текущей жидкости, причём, зеркало жидкости является поверхностью массообмена. Величина этой поверхности незначительна, вследствие чего, приходится устанавливать несколько последовательно расположенных аппаратов. Если объём жидкости велик - она отводит тепло самостоятельно, если мало - тепло отводится через стенки аппарата путём естественного воздушного охлаждения. Для более интенсивного отвода тепла в абсорберах устанавливаю! змеевики, охлаждаемые водой или другим хладоагентом. Кроме того, применяют наружное водяное охлаждение, помещая абсорбер в ёмкости с проточной водой или орошая их наружные стенки. Такие абсорберы малоэффективны и используются для абсорбции хорошо растворимых компонентов из небольших объёмов газа.  Схема абсорберов с горизонтальной поверхностью жидкости а) абсорбер с оросительным охлаждением б) абсорбер с водяной рубашкой. Схема абсорберов с горизонтальной поверхностью жидкости а) абсорбер с оросительным охлаждением б) абсорбер с водяной рубашкой.2.1.2. Плёночные аппараты В плёночных абсорберах газ и жидкость соприкасаются на поверхности текущей жидкой плёнки. Течение плёнки происходит по вертикальным поверхностям, представляющим собой трубы или пластины. Плёночные абсорберы бывают 4 типов (рис.): а) трубчатые, в которых плёнка стекает по внутренней поверхности вертикальных труб; б) листовые, в которых плёнка стекает по обеим поверхностям вертикальных пластин; в) обращенные, с восходящим движением плёнки; г) с завихряющим устройством.  Рис. Схема плёночных абсорберов а) трубчатые аппараты; б) листовые аппараты, в) обращенные аппараты. 1. Трубы; 2. Трубная решетка; 3. Листы; 4. Распределительное устройство; 5. Газовая камера; 6. Патрубки, 7. Динамическая щель. Аппараты «а» и «б» работают на противотоке газа и жидкости (газ движется снизу вверх навстречу стекающей по поверхности жидкостной плёнке), но могут работать и на нисходящем прямотоке. Аппараты «в» работают при восходящем прямотоке. Трубчатые аппараты выполняются в виде кожухо-трубчатых теплообменников, которые состоят из вертикального пучка труб 1, закреплённых в трубных решетках 2. В межтрубном пространстве абсорбера движется охлаждающая жидкость. Листовые аппараты представляют собой колонны с насадкой в виде вертикальных пластин 3. В верхней части аппарата находятся устройства 4, равномерно орошающие каждую пластину с двух сторон. Применяются также пакетные насадки, состоящие по высоте из отдельных пакетов. Эти пакеты, в свою очередь, составлены из параллельных пластин. Обращенные аппараты основаны на том, что при достаточно высоких скоростях (более 10 м/с) движущийся снизу вверх газ увлекает жидкую плёнку в направлении своего движения, осуществляя восходящий прямоток. Абсорбер состоит из пучка труб 1, закреплённых в трубных решетках 2. Газ подводится из камеры 5 через патрубки 6, расположенные соосно с трубами 1. Между верхними обрезами патрубков 6 и нижними обрезами труб 1 оставлены щели 7, через которые жидкость поступает в трубы. Увлекаемая движущимся газом жидкость течёт в виде пленки по внутренней поверхности этих труб снизу вверх. По выходе из труб 1 жидкость сливается на верхнюю трубную решетку и выводится из аппарата. В аппаратах с завихряющим устройством поступающий снизу газ проходит через винтовой завихритель и увлекает вверх жидкость, которая в межлопастном пространстве завихрителя дробится на капли, а затем отбрасывается под действием центробежной силы на стенку трубы, образуя на ней винтообразно движущуюся вверх плёнку. Такая закрутка интенсифицирует массообмен. 2.1.3. Насадочные аппараты  Насадочные абсорберы представляют собой колонны, загруженные насадкой из тел различной формы. Соприкосновение газа и жидкости происходит в основном на смоченной поверхности насадки, по которой стекает орошающая жидкость. Поверхность насадки в единице объёма аппарата может быть довольно большой и поэтому в сравнительно небольших объёмах можно создать значительные поверхности массопередачи. Насадочный абсорбер (рис.) состоит из колонны, в которой помещена поддерживающая решетка 1, на которой уложен слой насадки 2. Орошающая жидкость подаётся на насадку при помощи распределительного устройства 3. Насадка может быть уложена сплошным слоем или несколькими слоями, в последнем случае, между отдельными слоями имеется устройство 4 для перераспределения жидкости, что позволяет достичь более равномерного распределения жидкости по сечению аппарата. Насадочные абсорберы представляют собой колонны, загруженные насадкой из тел различной формы. Соприкосновение газа и жидкости происходит в основном на смоченной поверхности насадки, по которой стекает орошающая жидкость. Поверхность насадки в единице объёма аппарата может быть довольно большой и поэтому в сравнительно небольших объёмах можно создать значительные поверхности массопередачи. Насадочный абсорбер (рис.) состоит из колонны, в которой помещена поддерживающая решетка 1, на которой уложен слой насадки 2. Орошающая жидкость подаётся на насадку при помощи распределительного устройства 3. Насадка может быть уложена сплошным слоем или несколькими слоями, в последнем случае, между отдельными слоями имеется устройство 4 для перераспределения жидкости, что позволяет достичь более равномерного распределения жидкости по сечению аппарата. Рис.. Схема насадочного абсороера Поддерживающая решетка; 2. Насадка; 3. Устройство для распределения жидкости; В насадочной колонне жидкость течет по элементу насадки главным образом в виде тонкой пленки, поэтому поверхностью контакта фаз является в основном смоченная поверхность насадки, и насадочные аппараты можно рассматривать как разновидность пленочных. Однако в последних пленочное течение жидкости происходит по всей высоте аппарата, а в насадочных абсорберах –– только по высоте элемента насадки. При перетекании жидкости с одного элемента насадки на другой пленка жидкости разрушается и на нижележащем элементе образуется новая пленка. При этом часть жидкости проходит через расположенные ниже слои насадки в виде струек, капель и брызг. Часть поверхности насадки бывает смочена неподвижной (застойной) жидкостью. 2.1.4.Механические пленочные абсорберы Механические пленочные абсорберы можно разбить на две группы. В аппаратах первой группы механическое воздействие (вращение) используется для создания и поддержания пленки жидкости. К этой группе относится дископленочный абсорбер (рис. а).  Рис. Механические пленочные абсорберы: а -- дископленочный; б -- с вращающимися пакетами дисков; 1 -- горизонтальный цилиндр; 2 -- перегородка; 3 -- вал; 4 -- диск; 5 -- пакет кольцевых дисков. В горизонтальном цилиндре 1 поддерживается некоторый уровень жидкости. Внутри цилиндра вращается горизонтальный вал 3 с закрепленными на нем перфорированными дисками 4. Поверхность дисков, выступающая над зеркалом жидкости покрыта жидкой пленкой; на поверхности этой пленки и происходит абсорбция. Окружная скорость вращения дисков 0,2- 0,3 м/с. Коэффициенты массопередачи примерно те же, что и для насадочных абсорберов. Несколько иная конструкция механического пленочного абсорбера показана на рис. б. Абсорбер разделен перегородками 2 на несколько секций. В каждой секции на валу 3 закреплен сплошной диск 4, к которому прикреплены два пакета кольцевых дисков 5. Благодаря такому устройству газ движется зигзагообразно. В простейшем виде такая колонна состоит из двух вертикальных соосных цилиндров, причем внутренний (ротор) вращается, а внешний неподвижен. Газ поднимается по кольцевому зазору между цилиндрами и, закручиваемый ротором, контактирует с пленкой жидкости, стекающей по внутренней стенке неподвижного цилиндра. В такой колонне интенсифицируется массоотдача в газовой фазе, однако при малых зазорах и больших окружных скоростях ротора наблюдается интенсификация массоотдачи и в жидкой фазе. 2.2.Барботажные (тарельчатые) абсорберы В барботажных абсорберах поверхность межфазного контакта развивается потоками газовых струек или пузырьков, распределяющихся по жидкости. Поверхность контакта в таких аппаратах определяется гидродинамическим режимом (расходами газа и жидкости). Многочисленные виды барботажных абсорберов можно разделить на следующие типы: Абсорберы со сплошным барботажным слоем, в которых осуществляется непрерывный контакт между фазами; Абсорберы тарельчатого типа со ступенчатым контактом между фазами; Абсорберы с плавающей(подвижной) насадкой; Абсорберы с механическим перемешиванием жидкости. |