абсорб.. Реферат на тему Типы и конструкции абсорберов и десорберов. Оборудование, применяемое для осушки газа. Конструктивные особенности оборудования, применяемого для отбензинивания попутных газов

Скачать 341.5 Kb. Скачать 341.5 Kb.

|

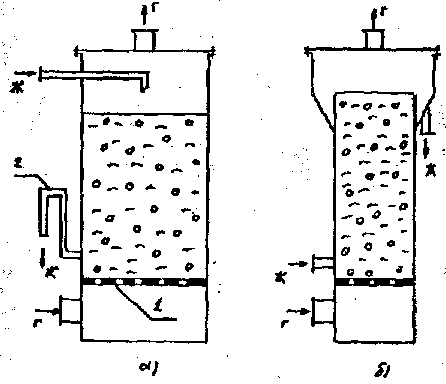

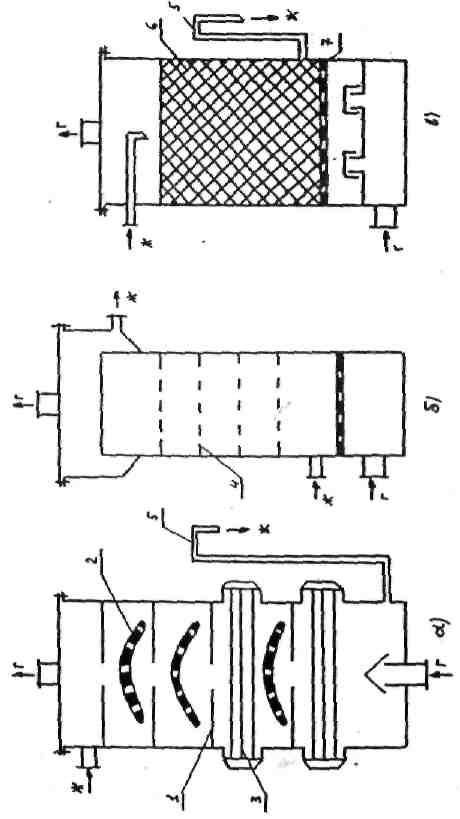

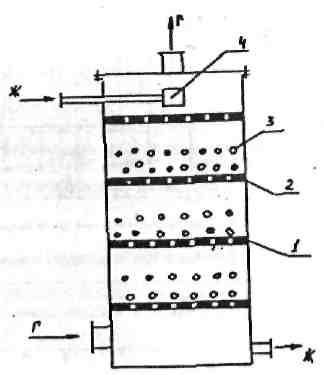

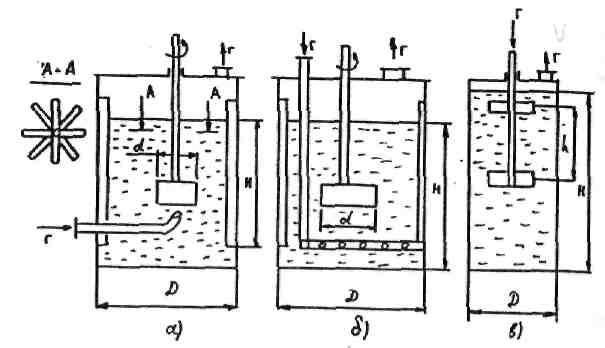

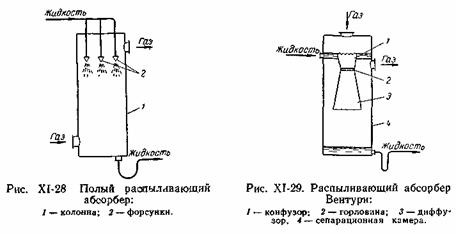

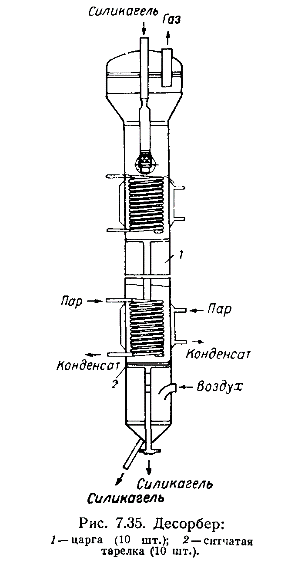

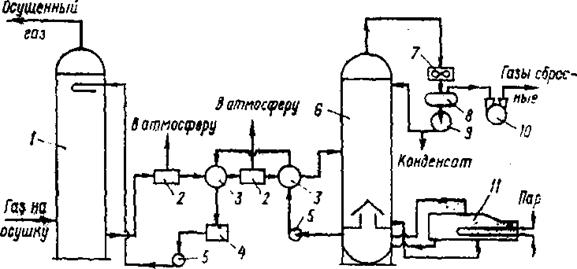

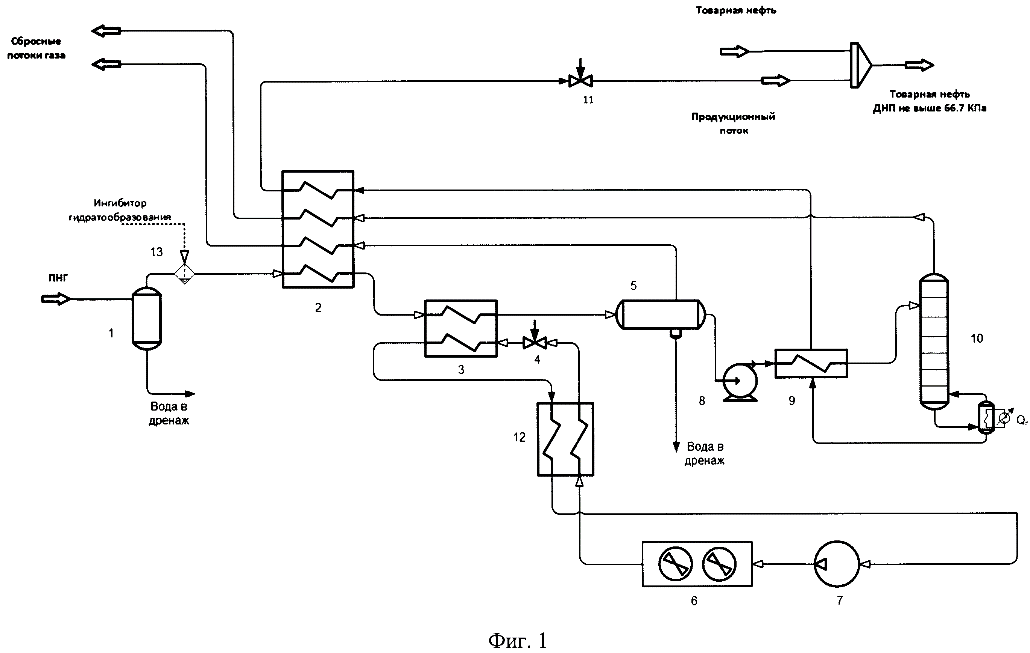

2.2.1. Абсорберы со сплошным барботажным слоемТипичные конструкции подобных аппаратов приведены на рис. В нижней части абсорбера расположена пористая перегородка или плита с отверстиями 1 под которую подводится газ. Над плитой, при прохождении газа через жидкость, образуется барботажный слой (пена). Жидкость может отводиться сверху или снизу. Аппарат работает при невысоких скоростях газа (до 0,3 - 0,4 м/с). В абсорбере возникает циркуляция жидкости в вертикальном направлении в центральной части образуются восходящие потоки из пузырьков и увлечённой жидкости, которая у стенок стекает вниз. Это уменьшает движущую силу абсорбции. Поэтому, место отвода жидкости не принципиально. Устранить этот недостаток можно двумя способами: 1. Аппарат разбивают на ряд ступеней с небольшой высотой барботажного слоя в каждой из них; 2. Применяют специальные устройства, способствующие уменьшению продольного перемешивания - так называемую барботажную насадку (рис.10). В первом случае, в аппарате по высоте имеется ряд пассетов,  Рис.Б Схема абсорберов со сплошным барботажным слоем а) Противоточный аппарат; 6) прямоточный аппарат 1.Плита, 2.Утка предотвращающих продольное перемешивание жидкости. Каждый пассет состоит из днища 1 с отверстием посередине и дырчатого колпака 2. При необходимости отвода тепла устраивают холодильные элементы 3. Жидкость отводят снизу через утку 5. Во втором случае слой насадки 6 покоится на решетке 7 под которую вводится газ. Жидкость поступает сверху, протекает под решетку и удаляется через утку 5. Таким образом, в аппарате осуществляется противоток между фазами. Насадка препятствует продольному перемешиванию жидкости. 2.2.2. Абсорберы тарельчатого типа Барботажные абсорберы тарельчатого типа выполняют в виде колонн круглого сечения, по высоте которых расположены той или иной конструкции контактные устройства (тарелки), на каждой из которых осуществляется одна ступень контакта с общей организацией противотока. Тарелки можно подразделить на 4 основных группы: 1. Тарелки перекрёстного типа, в которых движение газа и жидкости осуществляется перекрёстным током. Эти тарелки имеют специальные переливные устройства для перетока жидкости с одной тарелки на другую, причём, газ по переливам не проходит. 2. Тарелки провального (беспереливного) типа, в которых переливные устройства отсутствуют, так что газ и жидкость проходят через одни и те же отверстия.  На этих тарелках контакт газа и жидкости осуществляется по схеме полного перемешивания жидкости. 3. Тарелки с однонаправленным движением газа и жидкости (прямоточные). В данном случае, газ выходит из отверстий в направлении движения жидкости по тарелке. Это вызывает снижение продольного перемешивания и способствует движению жидкости, что приводит к уменьшению гидравлического градиента. Эта тарелки обычно имеют переливы, но существуют конструкции без переливов. 4.Тарелки прочих типов 2.2.3. Абсорберы с подвижной насадкойВ подобных аппаратах лёгкие насадочные тела поддерживаются током газа в псевдоожиженном состоянии. В качестве насадочных тел обычно используют полые или сплошные шары из полиэтилена, полипропилена, пенополистирола и т.д., а также из пористой резины. Можно использовать кольца, у них эффективность выше, но больше сопротивление. Положение насадки фиксируется нижней (опорной) и верхней (ограничивающей) решетками. Нижняя служит для поддержания насадки, верхняя - препятствует уносу. Живое сечение опорных решеток 0,35 - 0,45; ограничительных 0,3 - 0,5. Статическая высота слоя насадки 0,2 - 0,3 м; расстояние между решетками 1,0 - 1,5 м, что допускает 3-4 кратное расширение слоя. Скорость газа 2,5 5,0 м/с. В некоторых случаях (при большой статической высоте слоя или при большом диаметре) наблюдается неравномерное псевдоожижение: насадка движется вверх по одной стороне аппарата и возвращается вниз нетурбулизированным нисходящим потоком по другой стороне. При этом, контакт между газом и жидкостью ухудшается. Поэтому, в этих случаях пространство между решетками делят вертикальными перегородками на квадратные, прямоугольные или секторные отсеки. Конструкция подобных аппаратов приведена на рис.  Рис.А. Схема абсорбера с подвижной насадкой. 1.Опорная решетка; 2. Ограничительная решетка; 3. Шаровал насадка; 2.2.4. Абсорберы с механическим перемешиванием жидкости Конструкция подобных аппаратов приведена на рис.  Рис.Г Схема абсорберов с механическим перемешиванием жидкости. Рис.Г Схема абсорберов с механическим перемешиванием жидкости.а) Аппарат с центральным вводом газа;б) Аппарат с вводом газа через перфорированное кольцо; в) Аппарат с вводомгаза через вал. Такие абсорберы представляют собой сосуды с мешалками, в которых газ барботирует через слой перемешиваемой жидкости. Механическое перемешивание повышает скорость массопередачи, т.к. касательные напряжения, возникающие в жидкости при перемешивании, вызывают дробление пузырьков газа, что ведёт к увеличению поверхности соприкосновения фаз. Их сопротивление определяется высотой уровня жидкости. 2.3.Распыливающие абсорберы Распыливающие абсорберы делятся на три группы: Полые (форсуночные) - представляют собой колонны или камеры в которых движется газ, встречающий на своём пути жидкость, распыляемую на капли при помощи форсунок (распылителей); Скоростные прямоточные распыливающие абсорберы, в которых распыление жидкости осуществляется за счеткинетической энергии движущегося с большой скоростью газового потока; Механические распыливающие абсорберы, в которых жидкость распыляется вращающимися деталями. В абсорберах этого типа тесный контакт между фазами достигается путем распыливания или разбрызгивания различными способами жидкости в газовом потоке. 2.3.1. Полый распыливающий абсорбер Полый распыливающий абсорбер представляет собой колонну, в верхней части корпуса 1 которой имеются форсунки 2 для распыливания жидкости (главным образом механические). В распыливающих абсорберах объемные коэффициенты массопередачи быстро снижаются по мере удаления от форсунок вследствие коалесцениции капель и уменьшения поверхности фазового контакта. Поэтому оросители (форсунки) в этих аппаратах обычно устанавливают на нескольких уровнях. К достоинствам полых распыливающих абсорберов относятся: простота устройства, низкое гидравлическое сопротивление, возможность работы с загрязненными газами, легкость осмотра, очистки и ремонта. Недостатки этих аппаратов: невысокая эффективность, значительный расход энергии на распыление жидкости, трудность работы с загрязненными жидкостями, необходимость подачи больших количеств абсорбента для увеличения количества капель и соответственно –– поверхности контакта фаз, низкие допустимые скорости газа, значения которых ограничены уносом капель жидкости. Распыливающие абсорберы применяются главным образом для поглощения хорошо растворимых газов, т.к. вследствие высокой относительной скорости фаз и турбулизации газового потока коэффициенты массоотдачи в газовой фазе (bг) в этих аппаратах достаточно высоки.  2.3.2. Прямоточные распыливающие абсорберы Значительно более эффективными аппаратами являются прямоточные распыливающие абсорберы, в которых распыленная жидкость захватывается и уносится газовым потоком, движущимся с большой скоростью (20-30 м/сек и более), а затем отделяется от газа в специальной камере. К аппаратам такого типа относится абсорбер Вентури, основной частью которого является труба Вентури. Жидкость поступает в конфузор 1 трубы, течет в виде пленки и в горловине 2 распыливается газовым потоком. Далее жидкость выносится газом в диффузор 3, в котором постепенно снижается скорость газа, и кинетическая энергия газового потока переходит в энергию давления с минимальными потерями. Сепарация капель происходит в камере 4. 2.3.3. Механические распыливающие абсорберы К распыливающим относятся также механические абсорберы, в которых разбрызгивание жидкости производится с помощью вращающихся устройств, т.е. с подводом внешней энергии для образования возможно большей поверхности контакта фаз между газом и жидкостью. Механические абсорберы компактнее и эффективнее распыливающих абсорберов других типов. Однако они значительно сложнее по устройству и требуют больших затрат энергии на осуществление процесса. Во многих случаях в системах газ –– жидкость для диспергирования одной фазы в другой оказывается достаточным использование энергии потока газа, взаимодействующего с жидкостью, и подвод внешней энергии для этой цели нецелесообразен. 3.Десорбер Десорбер — это массообменный аппарат, используемый для удаления растворенных в жидкости газов путём нагрева жидкостей, как правило, конденсирующимся паром, так как растворимость газов в жидкостях существенно снижается при повышении их температур. Десорбер используются в химической, нефтехимической промышленностях для удаления растворенных в жидкости газов. Десорбер применяется для регенерации абсорбционных растворов, поглощающих, например, СО, СО2, N2 и др. газы.  Десорбер содержит корпус 1, в нижней части которого под глухой тарелкой 2 размещена кубовая часть 3, выше которой одна над другой установлены тарелки 4 массобменной части десорбера 5. Кубовая часть десорбера снабжена входным патрубком 6 для ввода реагента и дренажным патрубком 12. К глухой тарелке в кубовой части десорбера жестко прикреплен защитный экран 8, выполненный из составных металлических пластин, соединенных между собой сваркой. Разрез защитного экрана показан на фиг.2. Экран ориентирован перпендикулярно направлению входного потока реагента и прикреплен к глухой тарелке с зазором от корпуса десобера. Каждая из массообменных тарелок (фиг.3) содержит приваренные к ней патрубки 7, к которым с зазором к полотну тарелки установлены колпачки, выполненные из двух частей, соединенных между собой сварным швом. Верхняя часть колпачка (донышко) 9 скруглено, а свободная нижняя (направленная в сторону тарелки) кромка 10 выполнена с зубцами, по меньшей мере три из которых отогнуты в сторону патрубка и приварены к его наружной поверхности. Колпачок и все детали тарелок изготовлены из материалов, устойчивых к воздействию рабочей среды, а защитный экран - из листового проката. 3.1.Десорбер. Принцип работы. Реагент (паро-газовая смесь), нагретый до температуры около 164°С, поступает из испарителя под давлением через входной патрубок 6 в кубовую часть десорбера. Защитный экран 8 принимает на себя поток реагента, предотвращает прямой контакт последнего со стенками корпуса и защищает дренажный патрубок 12. Реагент через отверстие в глухой тарелке поднимается вверх из кубовой в массообменную часть, в которую на некоторые из тарелок через коллектор 11 поступает продукт, и на тарелках многоступенчатой массообменной части десорбера происходит взаимодействие реагента с продуктом, в результате чего жидкий продукт поступает на выходной патрубок 14, а реагент в виде паро-газовой смеси - на выходной патрубок 15. Предложенная конструкция колпачковых тарелок десорбера обеспечила техническую возможность изготовления тарелок и внутренних устройств десорбера из материалов, стойких к воздействию агрессивных сред, что позволило увеличить срок службы десорбера, а простота конструкции - повысить его ремонтопригодность. Помимо этого, отсутствие крепежных элементов колпачка прототипа (фиг.4.) в рабочей зоне патрубка тарелки обеспечивает низкое сопротивление последнего потоку, что повышает производительность десорбера, а также снижение затрат при изготовлении тарелок. Введение в кубовую часть десорбера защитного экрана, прикрепленного к глухой тарелке, позволяет производить его монтаж и, при необходимости, замену при проведении технического обслуживания и ремонта десорбера в процессе эксплуатации. Изобретение может быть использовано в установках осушки и очистки природных и нефтяных газов перед транспортированием. 4.Осушка газа Осушка газа – это операция удаления влаги из газов и газовых смесей, которая обычно предшествует транспортировке природного газа по трубопроводам или низкотемпературному разделению газовых смесей на компоненты. В данном случае, «сушить» = «удалять воду». Вода, в тех или иных количествах, присутствует в любом газе. Большинство сырых газов, не прошедших газоподготовку являются влагонасыщенными – т.е. содержат максимум воды при каких-то фиксированных давлениях и температуре. При этом речь идет не о воде в свободной форме, которая может каплями лететь с газом и удаляется с помощью сепараторов , а о парах воды, для удаления которой требуются другие технологии и соответствующее оборудование. Осушка обеспечивает непрерывную эксплуатацию оборудования и газопроводов , предотвращая гидратообразование и возникновение ледяных пробок в системах. Наиболее важные методы осушки газа основаны на абсорбции или адсорбции влаги, а также на ее конденсации при охлаждении газа. Для проводимого осушительного процесса характерен такой показатель, как точка росы. Существующие технологии осушки газа в промысловых условиях можно разделить на две большие группы: абсорбционная – технология с использованием жидких поглотителей; адсорбционная – технология с использованием твердых поглотителей 4.1.СПОСОБЫ ОСУШКИ ГАЗА Воду из газа, как и любой другой компонент, можно удалять физическим методом (адсорбцией, абсорбцией, мембранами, конденсацией (холодом)), химическими методами (CaCL2 и пр.) и их бесконечными гибридами. Коммерческое применение нашли следующие способы, расположенные в данном списке в порядке убывания популярности: Абсорбция Гликолевая осушка Адсорбция Цеолиты, силикагели или активированный алюминий Конденсация Охлаждение с впрыском ингибиторов гидратообразования (гликолей или метанола) Мембраны На основе эластомеров или стеклообразных полимеров. Химический метод Гигроскопичные соли обычно хлориды металлов (CaCL2 и пр.) Подавляющее количество установок в мире основаны на первых двух способах. 4.2 Осушка в барботажных абсорберах Установки абсорбционной осушки в барботажных аппаратах имеют следующую технологическую схему (рис.). Влажный газ направляется в абсорбер, где в нижней скрубберной секции происходит отделение капельной влаги. Абсорбер оборудован тарелками различной конструкции. Навстречу потоку газа в абсорбер подается раствор гликоля, вводимый на верхнюю тарелку. Стекая по тарелкам вниз, раствор извлекает влагу из газа и, насыщаясь, отводится с низа колонны (или с глухой тарелки) на регенерацию. Газ проходит верхнюю сепарационную секцию абсорбера, где отделяются капли унесенного раствора гликоля. Осушенный газ поступает в газопровод. Раствор гликоля, насыщенный влагой и газом, выходит из абсорбера и поступает в сепаратор 2. Здесь из раствора выделяются газы, поглощенные в абсорбере. Далее раствор гликоля проходит первый теплообменник 3, где подогревается за счет тепла горячего поглотителя, выходящего с низа десорбера 6. Затем раствор проходит второй теплообменник и сепаратор 2 и далее поступает в десорбер 6 для извлечения влаги. Низ десорбера соединен с кипятильником 11 где раствор нагревается за счет тепла водяного пара или огневого подогрева. Выделение влаги может осуществляться под вакуумом или при атмосферном давлении. При работе под вакуумом (53,3- 79,9 кПа) водяные пары и растворенный в гликоле газ поступают в конденсатор-холодильник 7. Водяной пар конденсируется и образовавшаяся вода (конденсат) собирается в емкость 8, откуда он частично подается наверх десорбера как орошение, а избыток конденсата отводится. Несконденсировавшиеся газы откачиваются водокольцевым вакуум-насосом 10 в атмосферу или на факел. Для обеспечения отвода регенерированного раствора гликоля из десорбера и водяного конденсата, а также для создания подпора на насос орошения десорбер устанавливается на 12-13 м выше нулевой отметки. Часто для откачивания раствора из десорбера устанавливают специальный насос, в этом случае высота поднятия десорбера может быть снижена. При работе при атмосферном давлении вакуум-насос отсутствует.  Рис.. Схема установки осушки в барботажных абсорберах: - абсорбер; 2 - сепараторы; 3 - теплообменники; 4 - промежуточная емкость, 5 - насосы; 6 - десорбер, 7- конденсатор-холодильник; 8 - емкость орошения; 9 - насос орошения; 10 - вакуум-насос; 11- кипятильник. Рис.. Схема установки осушки в барботажных абсорберах: - абсорбер; 2 - сепараторы; 3 - теплообменники; 4 - промежуточная емкость, 5 - насосы; 6 - десорбер, 7- конденсатор-холодильник; 8 - емкость орошения; 9 - насос орошения; 10 - вакуум-насос; 11- кипятильник.4.3. Осушка в распыливающем абсорбере Вариант осушки газа в распыливающих абсорберах представлен на рис. Осушка газа проводится путем распыливания раствора гликоля в абсорбере. Эффективность процесса определяется степенью распыла раствора, осуществляемого специальными форсунками, и сепарацией капельной жидкости. Распыленная жидкость создает большую поверхность контакта фаз, а высокие скорости газа обеспечивают интенсивный масообмен и хорошее распределение частиц в потоке. Наилучший массообмен происходит при высоких относительных скоростях газа и капель, что достигается при «впрыске» гликоля навстречу газовому потоку. Пределом дробления частиц жидкости является образование тумана, выделение частиц которого лимитируется существующими конструкциями сепараторов. Оптимальная температура осушки составляет 15-30°С. При низких температурах сказывается вязкость гликолей, а высокая температура увеличивает давление насыщенных паров гликолей, что повышает потери гликоля. Следует отметить, что подачу гликоля к форсункам можно осуществлять при температуре выше 30 °С, т. е. когда вязкость его невелика. Во время контакта с газом гликоль мгновенно принимает температуру потока, так как относительное количество его незначительно. Процесс осушки в каждой ступени, состоящей из форсунки и сепаратора, проходит в конусе форсунки преимущественно в момент образования капель гликоля и заканчивается в объеме аппарата и в сепараторе. Механические примеси, содержащиеся в гликоле, забивают сопла форсунок, поэтому раствор гликоля предварительно пропускается через специальные фильтры, обеспечивающие удаление частиц размером выше 5 мкм. Исследование процесса осушки в распыливающих абсорберах показало, что до 70-80 % влаги удаляется в первой ступени. Каждая ступень может включать от одной до шести форсунок. Число ступеней распыливания (практических тарелок) принимается не менее трех, причем после каждой ступени проводится сепарация жидкости и ее отвод. Депрессия точки росы достигает 35-45°С, и точка росы выходящего газа минус 25-30 °С И ниже в зависимости от концентрации гликоля и температуры контакта. Подача регенерированного гликоля в каждую ступень обеспечивает высокую степень осушки. Перед поступлением в распылительную камеру из газа должны быть тщательно удалены капельная влага, механические примеси и конденсат. Для этих целей служит первая секция аппарата, где имеется отбойная перегородка и сетчатый сепаратор. Выделившаяся жидкость стекает в емкость и удаляется из системы. Для очистки первого участка аппарата от грязи, а также для контроля и монтажа распыливакицих и сепарирующих элементов в абсорбционной части предусмотрен фланец. Конструкция промежуточных сепараторов обеспечивает высокую степень отделения жидкой взвеси. Сепаратор вписывается в объем абсорбера и образует с распыливающим участком одно целое. Концевая ступень сепарации включает сетчатый отбойник для отделения капель гликоля и емкость для сбора жидкости. Вместо форсунок для осушки газа может применяться труба Вентури, в горловину которой насосом подается раствор гликоля (высокие скорости в горловине - 40 м/с и выше - создают хороший распыл жидкости). Каждая ступень контакта включает трубу Вентури и сепаратор. Применение труб Вентури позволяет исключить форсунки и обеспечить условия для более надежной эксплуатации установок осушки, особенно в промысловых условиях. Система регенерации гликоля на установке осушки «впрыском» представлена ректификационной колонной с встроенным дефлегматором (см. рис.). Насыщенный водой гликоль нагревается в змеевике, смонтированном в емкости, и направляется в ректификационную колонну 4, установленную непосредственно на кубе. Подогрев жидкости в кубе проводится путем сжигания топливного газа в жаровой трубе. Колонна засыпана насадкой и имеет наверху дефлегматор, охлаждаемый атмосферным воздухом. В целях глубокой регенерации раствора гликоля сливная труба, соединяющая куб с емкостью, заполняется насадкой. Под насадку подается сухой газ для удаления влаги из горячего раствора, стекающего по насадке. Регенерированный гликоль из емкости насосом прокачивается через фильтр и подается к форсункам. Проводились опыты по очистке газа от сероводорода и одновременной осушке его смесью амина и гликоля. При этом был получен газ с точкой росы -6°С и остаточным содержанием сероводорода 0,23 % (об.). Учитывая высокие требования к глубине очистки газа оторганических соединений серы, возможности применения распыливающих абсорберов для этих целей должны быть детально изучены. . Общие потери триэтиленгликоля при давлении 10 МПа и температуре 20 °С составляют от 10 до 15 г на 1000 м3 газа.  Рис.. Схема установки осушки в распыливающем абсорбере: - абсорбер; 2 - участок распыления гликоля; 3 - емкости; 4 - ректификационная колонна; 5 - испаритель; 6 - емкость для гликоля; 7 - насос системы Кимрея; 8- фильтр. гидрат абсорбционный осушка сепарация 4.4. Двухступенчатая абсорбция Для снижения эксплуатационных затрат при' глубокой осушке газа был предложен процесс двухступенчатой абсорбции (рис). Осушка осуществляется в абсорбере 2, в который раствор гликоля разной концентрации вводится в две точки по высоте аппарата - на 3 и 10-ю тарелки.1 При использований триэтиленгликоля в качестве осушителя на 3ю тарелку абсорбера подается основное количество частично регенерированного триэтиленгликоля концентрации 98,0 % (масс.). Этот раствор извлекает из газа большую часть влаги. На 10-ю тарелку подается остальной гликоль, концентрации 99,9 % (масс.) и выше, с помощью которого газ осушается окончательно. Регенерация раствора триэтиленгликоля, насыщенного водой, также проводится в две ступени. На первой ступени в десорбере И при температуре 204 °С и атмосферном давлении концентрация гликоля доводится до 98,0 % (масс.). Часть этого раствора и подается на 3-ю тарелку абсорбера. Оставшееся количество направляется в отпарную колонну 12 (II ступень), куда подается отдувочный газ. Здесь концентрация раствора гликоля доводится до 99,9 % (масс.) и выше, и этот поглотитель подается на 10-ю тарелку абсорбера. Осушенный газ имеет точку росы -70 °С. Для глубокой регенерации абсорбента, поступающего на вторую ступень абсорбции, могут применяться цеолиты.-Абсорбент подается поочередно в два аппарата, в которых извлекается остаточная влага и концентрация гликоля достигает 99,90-99,88 % (масс.). К недостаткам процесса относится необходимость специальной системы регенерации цеолитов. В осушенном газе остаются следы гликоля, которые, поступая вместе с осушенным газом в теплообменники установок ожижения метана или получения этана и гелия, забивают трубки, ухудшают теплопередачу и повышают их гидравлическое сопротивление. Для извлечения паров гликоля, содержащихся в осушенном газе, на верхнюю секцию абсорбера подается пентан. Подача пентана не является оптимальным решением, направленным на извлечение паров гликоля, так как для его извлечения из газа, направляемого на дальнейшую переработку, требуется добавочный холод. Пары гликоля из осушенного газа можно также адсорбировать активированным углем. Сравнительные технико-экономические показатели процессов адсорбционной и абсорбционной осушки приведены в таблице. Как следует из таблицы, глубокая абсорбционная осушка для данного конкретного примера более экономична, чем адсорбционная. Однако выводы о целесообразности замены адсорбционной осушки абсорбцией высококонцентрированным гликолем можно будет сделать после накопления опыта эксплуатации таких установок.  Схема установки двухступенчатой абсорбции ,3 - сепараторы; 2 - абсорбер; 4 - воздушный холодильник; 5,14 - емкости; 6,7,8 - насосы; 9,13,15 - теплообменники; 10 - фильтры; 11 - десорбер; 12 - отпарная колонна. 4.5. Осушка газов на промысловых установках низкотемпературной сепарации на газоперерабатывающих заводах При добыче газа из газоконденсатных месторождений извлечение конденсата и осушка совмещаются в одном процессе низкотемпературной сепарации (НТС). При охлаждении газа за счет дросселирования или применения искусственного холода происходит одновременное выделение углеводородов и влаги. Для предотвращения образования гидратов в теплообменники вводят (впрыскивают) метанол или гликоли. Схема установки низкотемпературной сепарации на промыслах приведена на рис. 4.4. Газ, выходя из скважин под высоким давлением, по промысловым трубопроводам, поступает на сборный пункт, где размещены установки НТС. В сепараторе 1, работающем при давлении 10-15 МПа, отделяются конденсат и влага, выделившиеся из газа на пути от пласта до сепаратора. Далее газ проходит через теплообменник 2, где охлаждается обратным потоком газа, выходящего из сепаратора 3, дросселируется в дроссельном устройстве или эжекторе до давления 5,5-7,5 МПа, при этом охлаждается, и поступает в сепаратор 3. Перед теплообменником в газ вводится метанол или этиленгликоль. Конденсат с низа сепараторов 1 и 3 собирается в емкости 4. Газ из сепаратора иногда эжектируется основным потоком газа высокого давления и возвращается в сепаратор 3 или используется на установке. Конденсат и гликоль (или метанол) отводятся раздельно. Конденсат подвергается стабилизации, а гликоль или метанол поступает на установки регенерации. На газоперерабатывающих заводах для осушки газа и извлечения углеводородов применяют низкотемпературную конденсацию. Технологическая схема установки низкотемпературной конденсации и извлечения углеводородного конденсата оборудуется системой подачи этиленгликоля в теплообменники. Температура охлаждения газа и точка росы минус 30 °С. Рассмотрим условия работы узла осушки попутного нефтяного газа на малогабаритной установке (рис.).  Рис. 4.4. Схема установки низкотемпературной сепарации на промыслах: - сепаратор; 2 - теплообменник; 3 - низкотемпературный сепаратор; 4 - разделитель гликоля и конденсата; 5 - установка регенерации гликоля; 6 - фильтр. Рис. 4.4. Схема установки низкотемпературной сепарации на промыслах: - сепаратор; 2 - теплообменник; 3 - низкотемпературный сепаратор; 4 - разделитель гликоля и конденсата; 5 - установка регенерации гликоля; 6 - фильтр.5.ПОПУТНЫЙ НЕФТЯНОЙ ГАЗ Попутный нефтяной газ- газообразная смесь углеводородных и неуглеводородных компонентов, добываемая совместно с нефтью через нефтяные скважины и выделяющаяся из нефти в процессе ее промысловой подготовки. Состав (попутного нефтяного газа): Характеристика попутного нефтяного газа как многокомпонентной смеси, содержащей в себе различные углеводороды в газообразном состоянии, нежелательные компоненты, твердые механические и жидкие примеси. Примечания. Компонентный состав попутного нефтяного газа зависит от состава пластовой смеси, а также условий добычи и подготовки нефти, в связи с чем может существенно меняться. К нежелательным компонентам относятся: серосодержащие вещества (сероводород и меркаптаны) и примеси, снижающие потребительские свойства газа (диоксид углерода, пары ртути и т.д.). подготовка (попутного нефтяного газа): Комплекс технологических процессов, обеспечивающих доведение состава и свойств попутного нефтяного газа до определенных норм, регламентированных нормативной документацией, а также условиями поставки, транспортирования и (или) использования. 5.1.УСТАНОВКА ДЛЯ ОТБЕНЗИНИВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА  1 - сепаратор (входной отделитель жидкости); 2 - четырехпоточный теплообменный аппарат; 3 - конденсатор-испаритель; 4 - дроссель; 5 - трехфазный сепаратор; 6 - аппарат воздушного охлаждения; 7 - компрессор; 8 - насос; 9 - рекуперативный теплообменный аппарат; 10 - ректификационная колонна; 11 - регулирующий вентиль; 12 - рекуперативный теплообменный аппарат холодильной установки; 13 - система ввода ингибитора. Изобретение относится к холодильной технике, а именно к устройствам для разделения газов с использованием холода и может быть использовано на нефтяных месторождениях для создания мобильных модульных комплексов для разделения попутного нефтяного газа (ПНГ) на газовый конденсат, который может быть компаундирован с минеральной нефтью, и на сухой газ, который может быть транспортирован в магистральный газопровод, либо полезно использован для собственных нужд, либо сожжен на факельной установке. Установка для отбензинивания попутного нефтяного газа, содержащая ректификационную колонну, теплообменный аппарат, сепараторы, систему предотвращения гидратообразования и параллельно подключенную к конденсатору-испарителю холодильную машину с компрессором, аппаратом воздушного охлаждения, дросселем и рекуперативным теплообменным аппаратом, отличающаяся тем, что в ней последовательно установлены по ходу сырьевого потока попутного нефтяного газа компоненты в виде сепаратора, системы предотвращения гидратообразования, витого четырехпоточного теплообменного аппарата, конденсатора-испарителя и трехфазного сепаратора, соединенного с трубопроводом отвода воды, трубопроводом отброса газа и трубопроводом сконденсировавшейся части потока попутного нефтяного газа, который подключен к насосу, а выход последнего соединен со входом подачи сконденсировавшейся части потока попутного нефтяного газа в рекуперативный теплообменный аппарат, выход которого соединен с ректификационной колонной, верхняя часть которой трубопроводом отброса газа через четырехпоточный теплообменный аппарат соединена с факелом утилизации, к которому также через четырехпоточный теплообменный аппарат подсоединен трубопровод отброса газа из трехфазного сепаратора, испаритель ректификационной колонны трубопроводом теплого продукционного потока соединен с другим входом в рекуперативный теплообменный аппарат, а выход продукционного потока из последнего через четырехпоточный теплообменный аппарат и регулирующий вентиль подключен к узлу смешения с товарной нефтью, имеющему систему автоматического регулирования режима работы в зависимости от давления насыщенных паров нефти на узле смешения. Установка для отбензинивания попутного нефтяного газа работает следующим образом: Сырьевой поток ПНГ с давлением около 4 бар попадает сначала в сепаратор (отделитель жидкости) 1, предназначенный для отделения жидкой воды от сырьевого потока, который соединен с помощью трубопроводов с дренажной системой и четырехпоточным рекуперативным теплообменным аппаратом 2. При наличии в составе установки системы предотвращения гидратообразования в виде системы ввода ингибитора гидратообразования 13, перед теплообменным аппаратом 2 в поток ПНГ впрыскивается ингибитор гидратообразования (метанол). При наличии в составе установки, вместо системы ввода ингибитора 13, системы адсорбционной осушки газа (на рисунке не показано) сырьевой поток после отделителя жидкости 1 поступает в адсорбционные аппараты, где по средствам адсорбента из потока газа извлекаются пары воды, и поток становится осушенным. После чего поток газа охлаждается в теплообменном аппарате 2 до температуры минус 30°С за счет холода, отбираемого от сбросных потоков. После этого ПНГ попадает в конденсатор-испаритель 3 где переохлаждается за счет кипения смесевого хладагента до температуры минус 57°С. Выход потока ПНГ из конденсатора-испарителя 3 соединен с трехфазным сепаратором 5, осуществляющим сепарацию. Поток воды из данного трехфазного сепаратора 5 поступает в дренажную систему, газообразный холодный поток направляется в четырехпоточный теплообменный аппарат 2, а поток сжиженных углеводородных газов поступает в насос 8, где его давление повышается до 16 бар. После насоса 8 поток подогревается в рекуперативном теплообменном аппарате 9 за счет тепла продукционного потока, и направляется в ректификационную колонну 10, где происходит конечное разделение при тепломассообменном процессе за счет разницы температур по высоте колонны. К испарителю ректификационной колонны 10 тепло подводится из стороннего источника. Продукционный поток (конденсат) выводится из испарителя ректификационной колонны 10 в подогретом состоянии, проходит через рекуперативный теплообменный аппарат 9, где охлаждается до температуры около минус 50°С и при этом подогревает поток сжиженных углеводородных газов идущий от насоса 8 в колонну 10, после чего проходит через четырехпоточный теплообменный аппарат 2, где подогревается до температуры, близкой к температуре окружающей среды и направляется, проходя через регулирующий вентиль 11, на компаундирование с товарной нефтью. При компаундировании с товарной нефтью за счет системы автоматического регулирования режима работы установки (на рисунке не показано) обеспечивается условие, что поток товарной нефти после компаундирования должен иметь ДНП не выше 66,7 КПа при температуре 37,8°С. Газообразные холодные потоки из трехфазного сепаратора 5 и верхней части ректификационной колонны 10 - потоки сухого отбензиненного газа, направляются в четырехпоточный теплообменный аппарат 2, где подогреваются до температуры, близкой к температуре окружающей среды. Холод данных потоков используется для охлаждения сырьевого потока ПНГ. После четырехпоточного теплообменного аппарата 2 сбросные потоки могут быть направлены на факел для сжигания, либо полезно использованы (например, направлены в магистральный газопровод, либо использованы для генерации электроэнергии для собственных нужд). Смесевой хладагент, циркулирующий в холодильной машине, состоит из углеводородов, например, компонентами смеси могут быть этилен, пропан, бутан, пентан и другие газообразные углеводороды. Смесевой хладагент сжимается в компрессоре 7, тепло сжатия сбрасывается в окружающую среду в аппарате воздушного охлаждения 6, после которого смесевой хладагент частично конденсируется. После аппарата воздушного охлаждения 6 прямой поток смесевого хладагента направляется в рекуперативный теплообменный аппарат холодильной установки 12, где охлаждается за счет обратного потока смесевого хладагента и полностью конденсируется. Жидкий смесевой хладагент расширяется в дросселе 4, после чего его температура падает до температуры минус 62°С. После дросселя 4 двухфазный смесевой хладагент поступает в конденсатор-испаритель 3, в котором он кипит при переменной температуре и охлаждает поток ПНГ. После конденсатора-испарителя 3 обратный поток смесевого хладагента сначала проходит через теплообменный аппарат 12, где нагревается, после чего поступает на вход всасывания компрессора 7, на чем цикл холодильной машины замыкается. Охлаждение как потока ПНГ, так и конденсатора колонны обеспечивается за счет одной холодильной машины. Таким образом, обеспечивается улучшение массогабаритных параметров оборудования, простота и надежность. Наличие одной холодильной машины также снижает стоимость установки по сравнению с известными аналогами, использующими каскадную схему охлаждения. Сепарация производится за счет охлаждения. Для обеспечения более эффективного процесса разделения в ректификационной колонне, уменьшения энергозатрат на подогрев испарителя и охлаждение конденсатора данной колонны давление в колонне повышено до 16 бар за счет применения насоса. Таким образом, сжатие не всего потока ПНГ на входе в установку, а использование насоса для повышения давления только жидкости, поступающей в ректификационную колонну, позволяет значительно упростить установку для отбензинивания попутного нефтяного газа. Промышленное воспроизведение установки для отбензинивания попутного нефтяного газа осуществляется путем сбора из типовых машин и аппаратов, с применением типовых технологических трубопроводов, устойчивых к воздействию хладагентов и ПНГ. Количество машин и аппаратов в составе установки для отбензинивания попутного нефтяного газа размещенных в объеме габаритных транспортных контейнеров позволяет осуществлять сборку установки для отбензинивания попутного нефтяного газа непосредственно на месте последующей эксплуатации. Применение в составе установки ректификационной колонны с совмещенным трехфазным сепаратором улучшает массо-габаритные характеристики, в том числе обеспечивая компактное исполнение и перемещение установки в собранном виде и готовой к эксплуатации. Применение изобретения на объектах добычи нефти позволит снизить затраты на выплату штрафов за выбросы вредных веществ в атмосферу, получить дополнительный доход от увеличения количества товарной нефти, и в целом повысить уровень полезного использования ПНГ. |