Реферат Сварка трением. Реферат сварка трением. Реферат по дисциплине Современные методы сварки при строительстве и ремонте объектов нефтегазового комплекса

Скачать 6.04 Mb. Скачать 6.04 Mb.

|

|

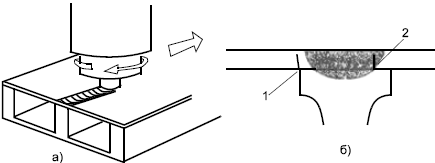

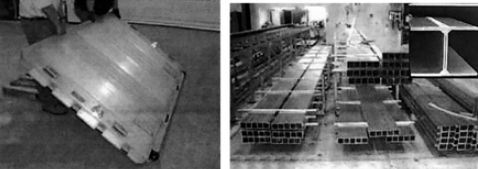

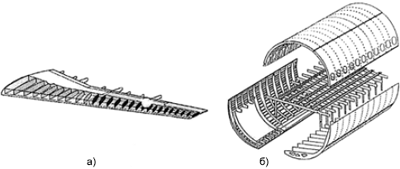

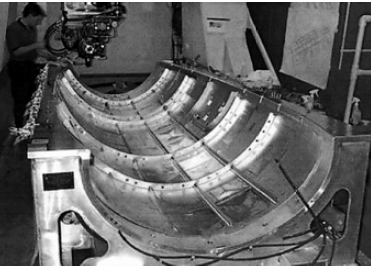

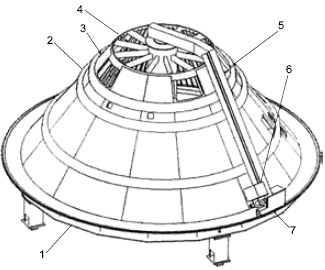

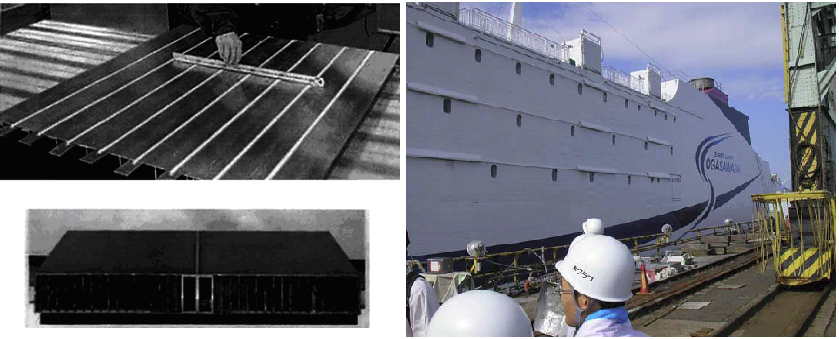

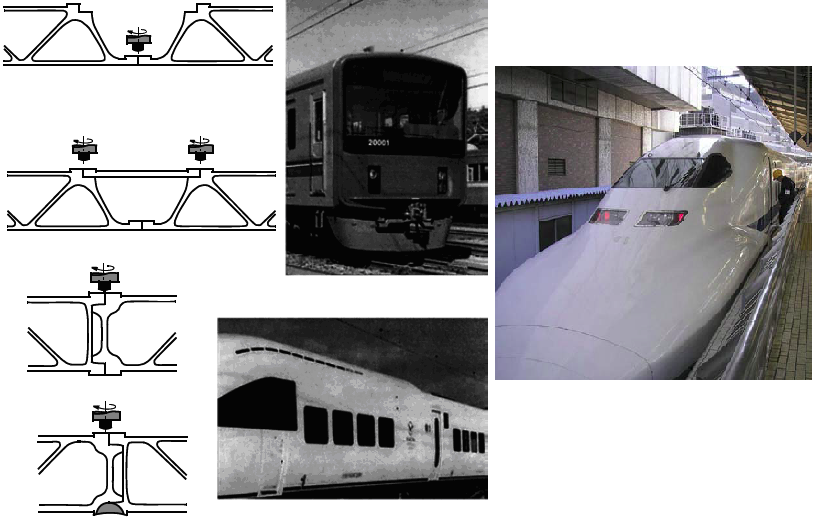

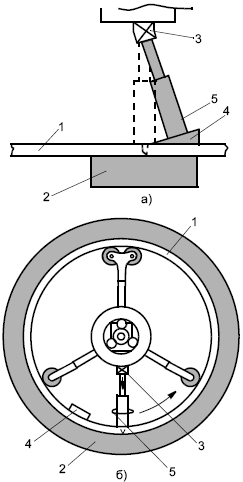

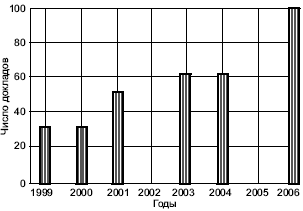

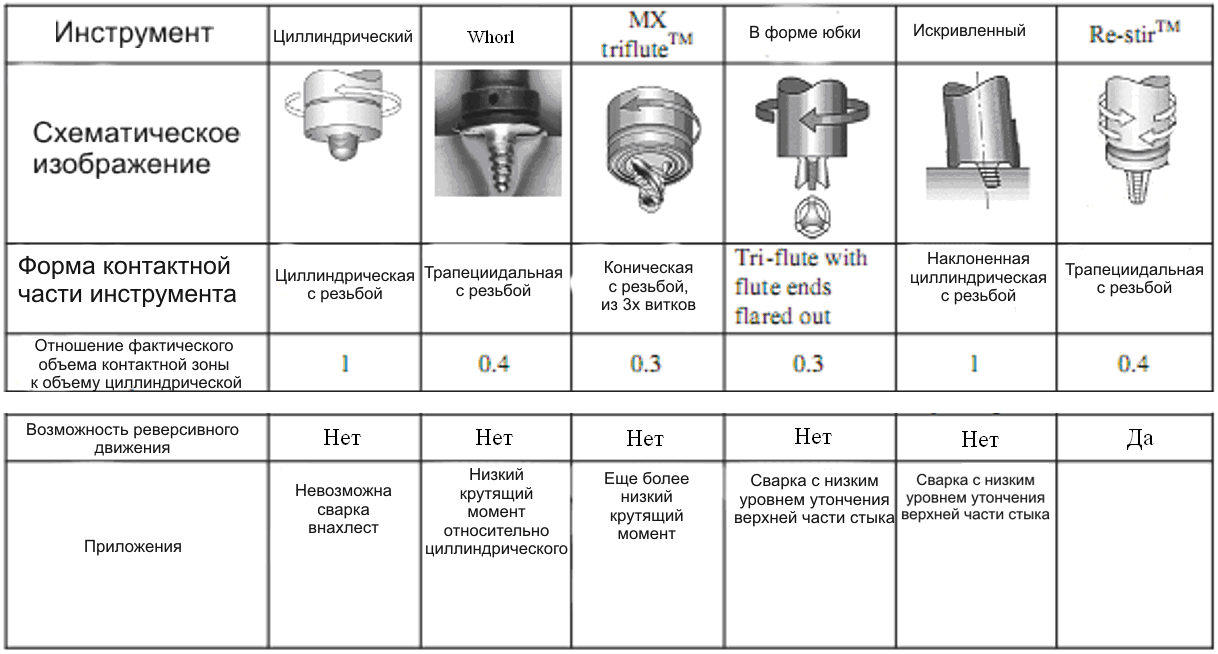

1.2.5. Промышленное применение ПСТ Первым изделием, в производстве которого использовали перемешивающую сварку трением, были сотовые панели холодильной установки для быстрого замораживания рыбы на рыболовецких судах [73,74]. Для большей эффективности производственной линии непосредственно в нее встроены пресс мощностью 65 МН и оборудование для ПСТ. Сварка производится одновременно с двух сторон. Холодильная установка содержит 17 панелей длиной 16 м и толщиной 30 мм. Процесс наблюдается дистанционно посредством видеокамер, и параметры его контролируются автоматически системой мониторинга.  Pис. 29. Баки pакеты, сваpенные сваркой трением с перемешиванием. Фирма BOEING (США) также находится среди первых компаний, реализующих преимущества процесса перемешивающей сварки трением. Фирма уже несколько лет использует ПСТ для изготовления ракет серии Delta [65]. Переход с аргонодуговой сварки на перемешивающую сварку трением при изготовлении топливных баков ракет (рис. 29) позволил снизить почти в 2 раза стоимость сварки и улучшил качество швов. За первые четыре года было выполнено свыше 2,5 км бездефектных швов перемешивающей сваркой трением панелей из алюминиевого сплава 2014. В настоящее время фирма BOEING производит с применением ПСТ топливные баки ракеты Delta IV диаметром более 5 м. Так же фирма BOEING использует процесс ПСТ при изготовлении самолетных конструкций. Криволинейные соединения створок шасси самолета из сплава 7075 сваривают перемешивающей сваркой трением внахлестку [42]. При этом применяется запатентованный силовой привод с адаптивной системой регулирования глубины погружения инструмента по действующему на него усилию.  Рис. 30. Схема сварки трением с перемешиванием коробки руля обтекателя (а) и контур шва в поперечном сечении таврового соединения (б) Применяют перемешивающую сварку трением также при изготовлении сварной конструкции обтекателя истребителя, успешно прошедшего летные испытания. К T-образным ребрам жесткости из сплава 7050 приваривают перемешивающей сваркой трением обшивку из сплава 7075 толщиной 1,8 мм. Ребро жесткости воспринимает усилие с опорного бурта инструмента и обеспечивает устойчивость конструкции руля (рис. 30, а). Авторы отмечают недостаточно высокую усталостную прочность такого таврового соединения. Разрушение соединения при испытании идет по надрезам между жесткостью и обшивкой (рис. 30, б), по месту 1 — у 75 % и по месту 2 — у 25 % образцов (см. рис. 30).  Рис. 31. Перегрузочный поддон грузового отсека самолета (слева), секции поддона и поперечное сечение соединения секций поддона (справа) Компания BOEING развивает свои проекты и для Вооруженных Сил США. Одна из задач — обеспечение воздушной перевозки тяжелых грузов и быстрой их перегрузки. Для этого разработана конструкция поддона (рис. 31, а) грузового отсека самолета C17 Globemaster III. Поддон может перемещаться вместе с закрепленным на нем грузом из грузового отсека на армейскую платформу CROР’s. На рис. 31, б приведены секции поддона и поперечное сечение соединения секций поддона после испытания в распыленном солевом растворе в течение шести недель.  Рис. 32. Боковой топливный бак шаттла. Компания Lockheed-Martin Laboratories в Балтиморе (США) и Reynolds Aluminium по поручению NASA заменили в конструкции внешнего бака шаттла сплав Al 2219 на разработанный ими алюминиево-литиевый сплав 2195. При решении проблем свариваемости сплава и качества соединения также используется процесс перемешивающей сварки трением. В настоящее время топливные баки (рис. 32) изготовляют фирма Lockheed-Martin Sрace Comрany в Новом Орлеане.  Рис. 33. Элементы крыла (а) и панели фюзеляжа (б) самолета AIRBUS 380, соединяемые ПСТ (Европейский проект TANGO — технологии и применение в авиастроении) Авиационная компания Airbus GmbH (DA) и аэрокосмическое агентство (Daimler/Chrysler AG) проявили интерес к процессу перемешивающей сварки трением благодаря преимуществу в таких показателях, как масса конструкции, прочность соединения, особенно усталостная, и стоимость. Рассматривался вопрос о применении ПСТ для выполнения соединений в конструкции планера, включая фюзеляж, пассажирские кабины, вертикальные стабилизаторы, крылья, и окончательной сборки узкофюзеляжных самолетов. Для конструкции самолетов серии A3xxx Airbus разрабатываются процессы перемешивающей сварки трением главным образом продольных стыковых швов фюзеляжа, крыльев, центрального кессона крыла (рис. 33). Компания Airbus рассчитывает на эффект от использования перемешивающей сварки трением в конструкции крыльев из алюминиевых сплавов групп 2xxx и 7xxx при изготовлении самолетов A318, A380.  Рис. 34. Панель кабины самолета ECLIPSE 500 со стрингерами и шпангоутами, приваренными СТП к обшивке Авиационная компания Ecliрce Aviation применяет перемешивающую сварку трением в производстве пятиместного самолета бизнес-класса Ecliрse 500. Концепция конструкции крыла самолета основывается на использовании перемешивающей сварки трением при изготовлении жестких стрингерных панелей из алюминиевых сплавов групп 2xxx (обшивка) и 7xxx (стрингеры) в одноименном и разноименном сочетаниях (рис. 34). Очень важна возможность проведения ремонта повторной перемешивающей сваркой трением. Для реализации процесса ПСТ компания Ecliрse Aviation построила специальный производственный центр, обеспечивающий изготовление 1500 самолетов в год. Следует также отметить разработку BOEING совместно с компанией Lockheed-Martin по изготовлению с использованием перемешивающей сварки трением конструкции полов самолета C130 из сплавов алюминия групп 2xxx и 7xxx.  Рис. 35. Схема кондуктора для сборки под ПСТ носовой части корпуса двигателя "Ariane 5": 1 — нижняя опора; 2 — кольцевые рамы; 3 — соединяемые панели; 4 — верхняя опора; 5 — опорная балка для ПСТ; 6, 7 — тележки для осевого и радиального перемещения при ПСТ Компания Fokker Sрace сообщает о разработке корпуса двигателя главной криогенной ступени пусковой установки "Ариан 5", носовая часть которого состоит из 12 интегральных плоских панелей из алюминиевого сплава 7075 с элементами жесткости. Конструкция модернизирована под нахлесточное соединение панелей перемешивающей сваркой трением (вместо болтового соединения) в специально разработанном кондукторе (рис. 35). Исследования и испытания соединений ПСТ показали их значительное преимущество перед болтовыми и заклепочными соединениями: повышаются прочность и жесткость конструкции, снижаются масса двигателя и стоимость его изготовления. Одна из основных областей применения технологии перемешивающей сварки трением — судостроение. В судостроении широко используются сварные панели, отличающиеся хорошей плоскостностью (рис. 36, а), размером 1250 Ѕ 5000 мм из алюминиевого сплава 5083, стойкого против коррозии в морской воде, а также сотовые панели (рис. 36, б) с высоким шумопоглощающим эффектом для стен корабельной каюты, а так же железнодорожных вагонов. Сообщается о других морских объектах возможного применения перемешивающей сварки трением: катера-катамараны, нефтедобывающие платформы, рефрижераторы, посадочные платформы для вертолетов, мачты и боны, например парусных яхт, и др. Морское ведомство (Регистр Ллойда) разработало руководящее указание, где определило сферу новых разработок, на основании которых должен быть создан стандарт на технологию перемешивающей сварки трением.  Рис. 36. Плоская сварная панель, выполненная сваркой трением с перемешиванием для судостроения (сверху), и сотовая (снизу) — для вагоностроения Успешно применяется перемешивающая сварка трением в производстве подвижного состава железнодорожного транспорта. Современные вагоны в последнее время все чаще выполняют из алюминиевых экструдированных профилей и интегрированных жестких панелей. Большого успеха в освоении перемешивающей сварки трением алюминиевых конструкций подвижного состава железных дорог достигло вагоностроение в Японии. Широко применяют крупногабаритные полые панели преимущественно из сплава 6N01 (0,7 Mg; 0,6 Si; 0,1 Cu) в связи с его хорошей способностью к прессованию и малой чувствительности к закалке и из сплава 5083 ввиду его высокой прочности. Оребренные панели размером 1300 Ѕ 5000 мм, выполненные перемешивающей сваркой трением, используются для пола суперэкспресса Shinkansen. Большие (1800 Ѕ 3000 мм), криволинейные с радиусом кривизны 2600 мм сотовые панели, сваренные ПСТ с лицевой и противоположной сторон, используются для стен вагона (рис. 37). Имеются достоверные данные, что при пробеге скоростного экспресса TEC 700 Shinkansen 450 тыс. км со скоростью до 285 км/ч разрушения не возникали, снизились вибрация и шум.  Рис. 37. Стыки полых панелей вагонов двух серий (HITACHI) [7] Следует отметить совместную разработку Университета в Аделаиде (Австралия) и TWI модульной конструкции переносной машины с гидравлической системой автоматического управления условиями контакта инструмента со стыком. С помощью этой машины два оператора без использования крана выполняют перемешивающей сваркой трением криволинейного шва в условиях монтажа поперечных швов носовой части круизного судна (Патент WO98/38084 (Австpия)). После сварки панели с толщиной листа 5 мм из алюминиевого сплава 5083 подвергают формовке взрывом.  Рис. 38. Схема сварки трением с перемешиванием кольцевого соединения трубы: а, б — вид сбоку и вдоль оси трубы; 1 — труба; 2 — опорное кольцо; 3 — шарнирное соединение; 4 — неостающаяся клиновидная пластина для окончания сварки без кратера; 5 — сварочная головка Преимущества перемешивающей сварки трением оценены многими автомобильными компаниями, в частности, при производстве пространственных рам кузовов, деталей шасси, топливных баков, корпусов автобусов и других транспортных средств. В Норвегии предложена технология соединения сваркой трением с перемешиванием двух частей автомобильного колеса (Патент РСТ/No96/00254), освоенная фирмой Hydro Aluminium. Это позволило разработать концепцию интегральной конструкции колеса с литой центральной частью, соединенной сваркой трением с перемешиванием с деформированным ободом колеса. Хорошие результаты получены перемешивающей сваркой трением пространственных деталей из литейного магния для автомобильной промышленности с помощью трехкоординатного робота 805, обеспечивающего высокую точность позиционирования при допустимой нагрузке 45 кН. Твердофазный процесс перемешивающей сварки трением позволяет производить сварку в любом пространственном положении, что обеспечивает возможность соединения этим методом кольцевых стыков неповоротных труб и других цилиндрических деталей. TWI сообщает о разработках технологии перемешивающей сварки трением цилиндрических емкостей (EP 0615480 B1 (Великобpитания)) и подобных трубных компонентов. Рис. 38 иллюстрирует предложенную концепцию орбитальной сварки кольцевого стыка неповоротных цилиндров с внутренней стороны одной или несколькими сварочными головками. Технология орбитальной перемешивающей сварки трением разработана, например, для соединения алюминиевых труб при монтаже газопровода. Шведской фирмой Nuclear Fuel and Waste Management Co (SKB) на установке ESAB AB в 2004—2005 гг. были изготовлены с применением перемешивающей сварки трением надежно герметизированные медные контейнеры с толщиной стенки 50 мм. Контейнеры предназначались для захоронения отработанных радиоактивных отходов в шахтах на глубине 500 м. Срок хранения —100 тыс. лет. Метод контроля качества швов, разработанные лабораторией SKB совместно с Университетом (Упсала, Швеция) включают цифровую рентгенографию, УЗК и индукционный метод. ПСТ применяется также в строительстве для изготовления жестких крупных панелей стен, фасадов и других компонентов сооружений. Высокая технико-экономическая эффективность использования процесса перемешивающей сварки трением отмечается в мостостроении. В 90-х гг. в Швеции была разработана концепция промышленного производства фрагментов моста из высокопрочных алюминиевых сплавов с последующей их доставкой к месту возведения моста и сборкой на месте. Реализация этой технологии стала возможной с появлением перемешивающей сварки трением, которая обеспечила требуемое качество соединений прессовок из высокопрочных алюминиевых сплавов в отличие от сварки плавлением. Масса мостового полотна по новой технологии в 10 раз меньше, время возведения (сборки) моста также на порядок меньше, сварная конструкция из сплава 6005 практически не корродирует. За последние 10—15 лет в Скандинавии возведены около 100 таких мостов (в основном в Швеции). Перечисленными объектами промышленное применение процесса сварки трением с перемешиванием не ограничивается, отмечены лишь наиболее крупные из них.  Рис. 39. Динамика роста числа сообщений на международных симпозиумах по сварке трением с перемешиванием с 1999 по 2006 гг Несмотря на хорошие результаты многочисленных исследований и разработок, для применения перемешивающей сварки трением ответственных конструкций соответствующие департаменты (например, в аэрокосмической отрасли — NASA) требуют разработки стандартов и спецификаций. В настоящее время Международная организация по стандартизации (ISO) разрабатывает совместно с институтами стандарт ISO/AWI — 25239 по перемешивающей сварке трением алюминия и алюминиевых сплавов (основные требования). Стандарт включает пять частей: общие положения; содержание; проектирование сварных соединений; квалификация операторов по сварке; техническое описание и ограничения в процедуре сварки; качество и требования по контролю. Таким образом, разработка и применение процесса ПСТ в последние пять-шесть лет быстро развивались практически во всех промышленно развитых странах. Об этом можно судить по увеличению числа сообщений на международных симпозиумах о результатах исследований, разработок и производственного внедрения процесса перемешивающей сварки (рис. 39). Следует отметить, что уже в 2000 г. на конференции в Вашингтоне (США) по вопросам перемешивающей сварки трением докладывали около 50 специалистов из 12 штатов США, большинство из которых были представителями промышленных компаний. Такое интенсивное развитие технологии ПСТ и ее промышленное применение, по-видимому, изменит в глобальной перспективе количественное соотношение методов сварки, используемых в промышленном производстве и строительстве. 2. Инструмент для ПСТ 2.1. Общие положения Инструменты состоят из опорного бурта и контактного наконечника, который может быть неразъемным с буртом или как отдельная вставка даже возможно из другого материала. Конструкция инструмента очень важна для качества сварки. Наконечник инструмента, вращаясь, благодаря трению вырабатывает тепло и перемешивает свариваемый материал, но опорный бурт также играет важную роль, обеспечивая дополнительную обработку, а так же как препятствует пластичному материалу выбежать из области сварки. Пластичный материал, вытесненный во время перемещения инструмента, улавливается опорным буртом, который проходит по сварному шву, чтобы сделать его поверхность гладкой. Очевидно, что различные материалы разной толщины нуждаются в разнообразных профилях наконечника, и сварка может быть произведена только с одной стороны на половину толщины сварки, тогда возникает необходимость закончить другую сторону. Высокие циклические напряжения в инструменте при СТП (кручение со знакопеременным изгибом) обусловливают два основных направления его разработки: — повышение эффективности термомеханического взаимодействия инструмента с материалом стыка; — использование для инструмента более прочных и износостойких материалов. При этом преследовались следующие практические цели: - повышение ресурса инструмента; - возможность увеличения толщины соединяемых деталей; - расширение номенклатуры соединяемых СТП материалов (сплавов Ti, Cu, Mg, стали и дp.); - повышение производительности (скорости сварки); - решение проблемы устранения кратера в конце шва и дефектов в нем; - возможность сварки деталей различной формы с соединениями разных типов и дp. 2.2. Виды инструмента По возможностям сварки инструмент подразделяют на: фиксированный инструмент, простой регулируемый инструмент и сложный регулируемый инструмент. Фиксируемый инструмент: - монолитный; - постоянная глубина проникновения; - автоматизированное управление одной оси шпинделя; - требуется специальный держатель инструмента – вставной штифт. Простой регулируемый инструмент: - переменная длина контакта; - переменность проникновения; - скоординированное движение двух осей шпинделя; - требуется специальный держатель инструмента – вставной штифт. Сложный регулируемый инструмент: - переменное плечо; - переменная длина контакта; - переменная толщина полного проникновения; - скоординированное движение двух осей шпинделя; - вставной штифт не требуется. В 90-х годах было запатентовано много предложений, касающихся конструкции инструмента. В одном из ранних патентов Института сварки Великобритании (TWI) предлагался инструмент для перемешивающей сварки трением с многочисленными вариантами формы контактного наконечника. Из заявленных вариантов можно выделить основные признаки: конусную форму наконечника; разную форму его поперечного сечения; наличие на конусной поверхности, по меньшей мере, одного среза, выступа, витка спиральной нарезки или каких-либо других фрагментов, интенсифицирующих процессы перемешивания и пластического течения материала. Длина наконечника зависит от длины соединяемых кромок, а отношение его диаметра в зоне опорного бурта к длине составляет примерно от 4:1 — при толщине кромок 3—6 мм и до 1:1 — при толщине кромок 15—25 мм. Ниже представлены основные виды инструмента для ПСТ. Таблица 3.  Таблица 4. Зависимость формы инструмента от материала [2]

|