Реферат Сварка трением. Реферат сварка трением. Реферат по дисциплине Современные методы сварки при строительстве и ремонте объектов нефтегазового комплекса

Скачать 6.04 Mb. Скачать 6.04 Mb.

|

|

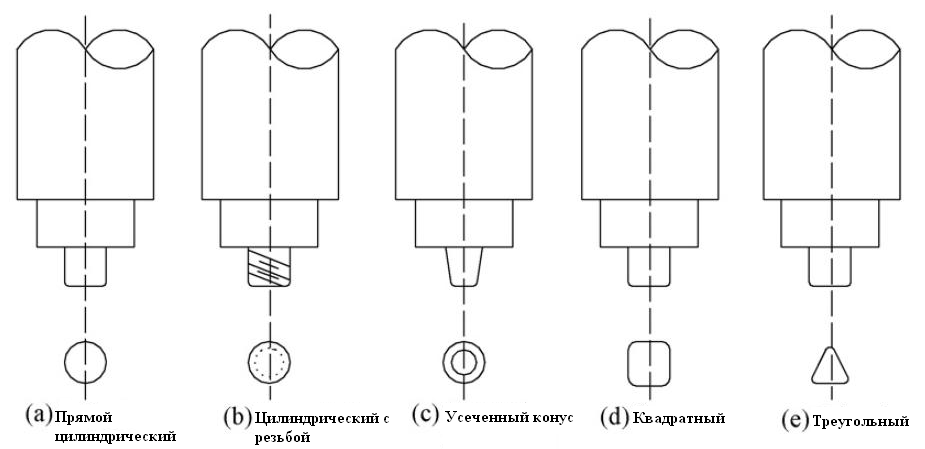

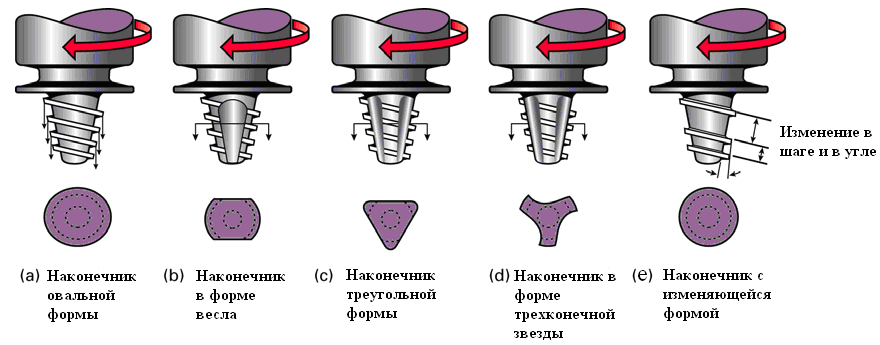

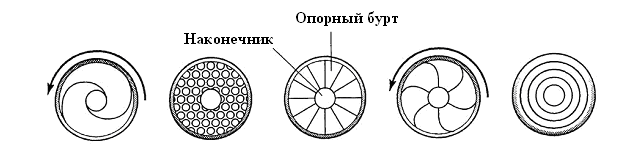

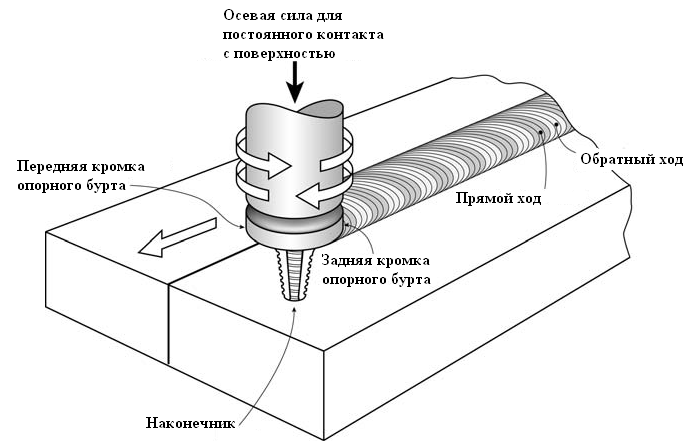

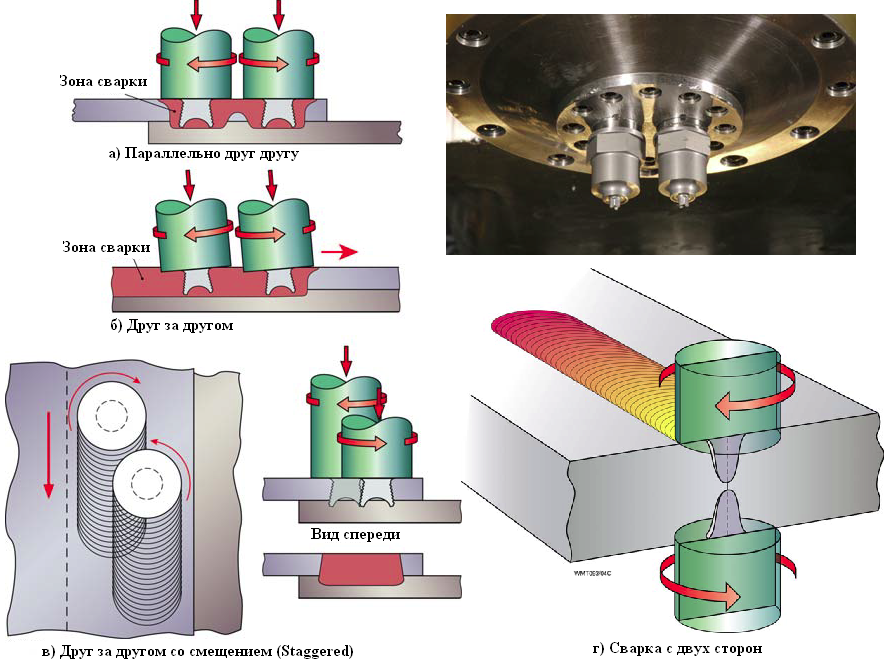

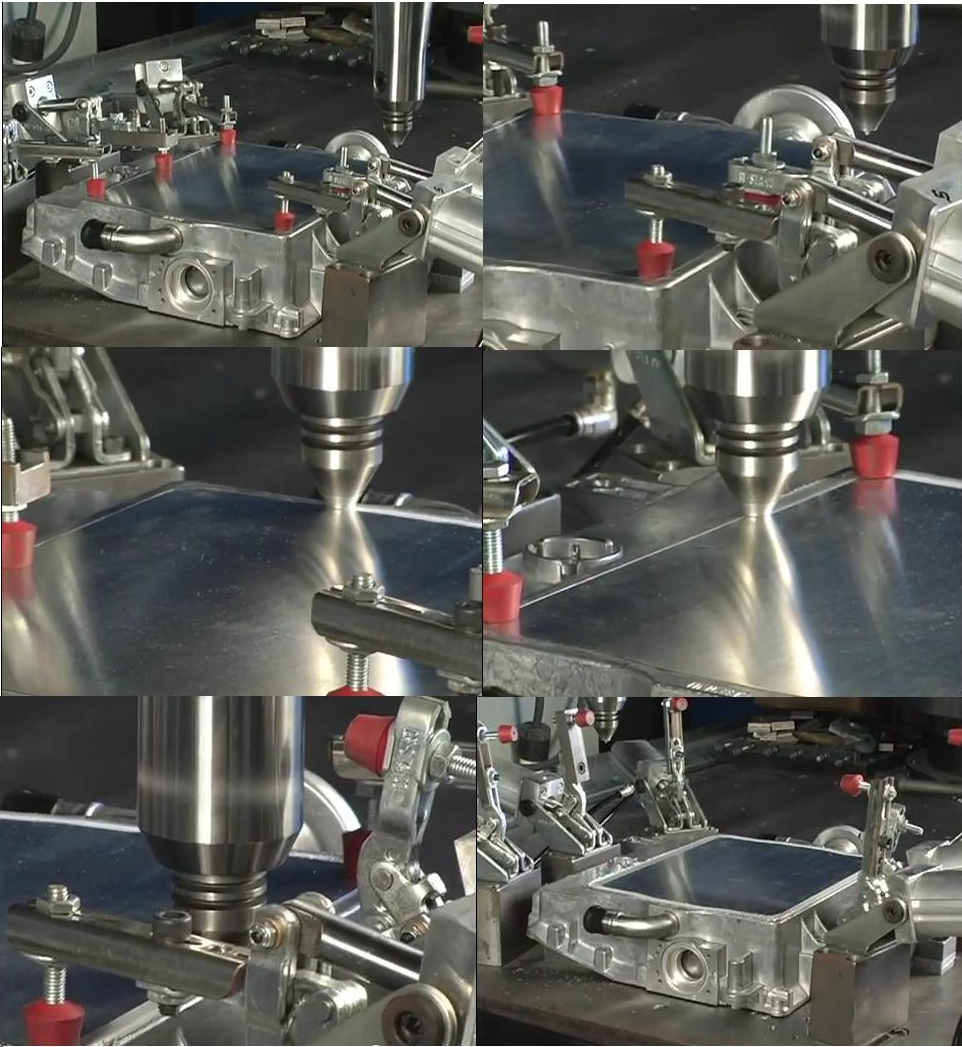

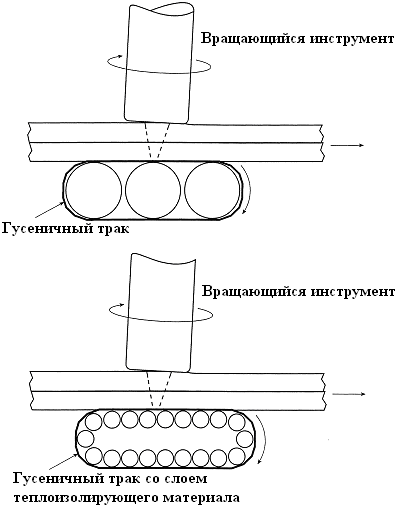

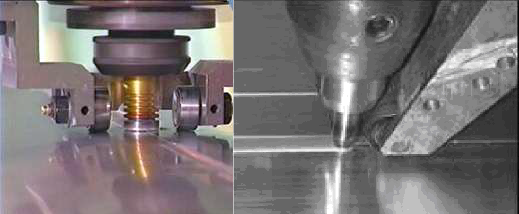

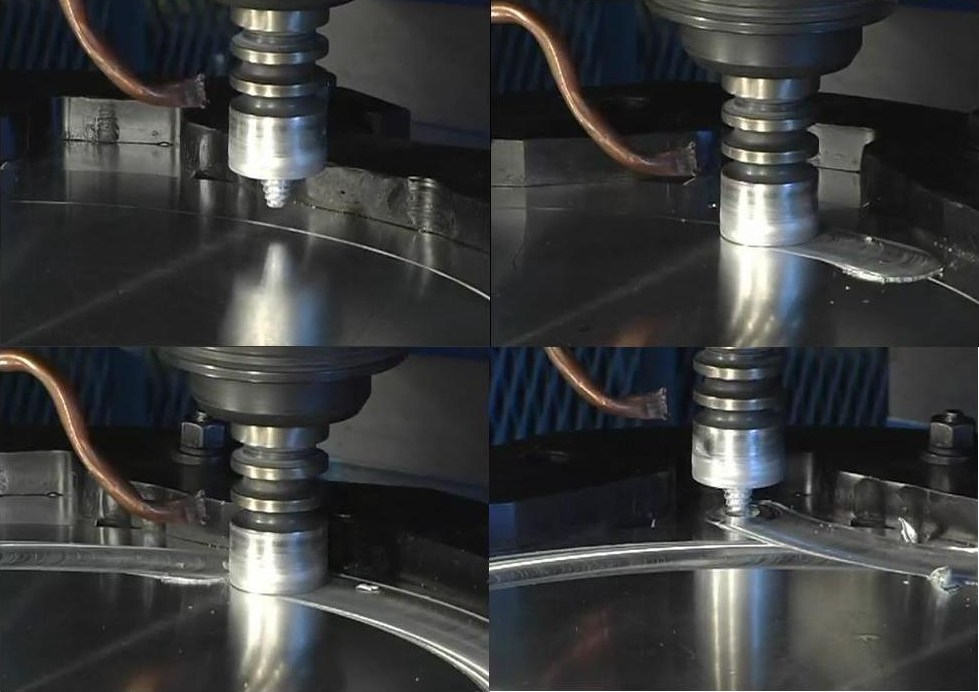

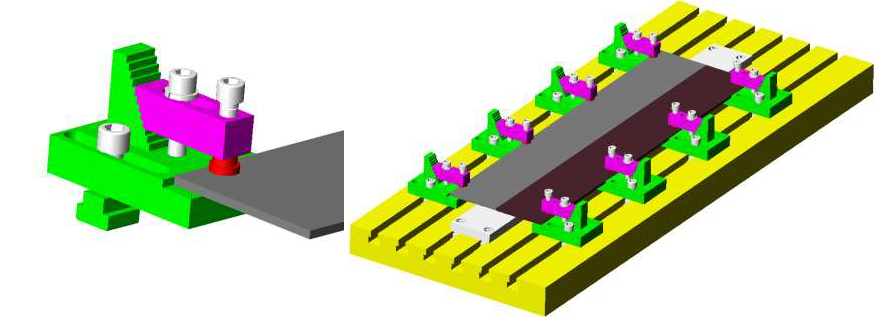

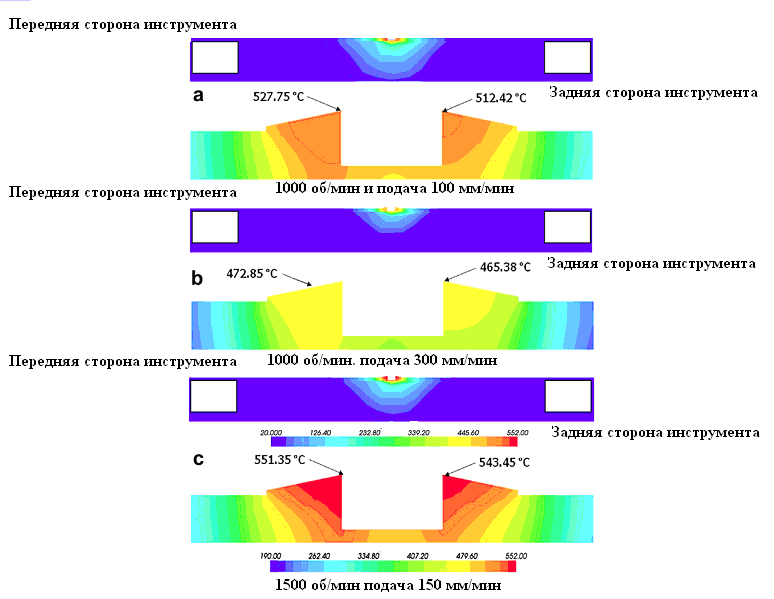

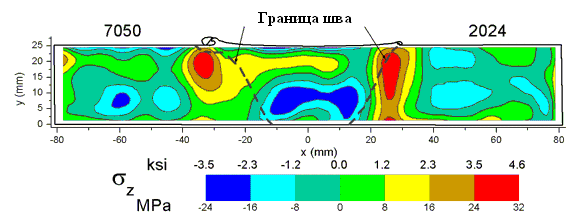

2.2.1. Цилиндрические наконечники  Рис. 40. Цилиндрические наконечники Инструмент с цилиндрическими наконечниками – самый простой в изготовлении. Чаще всего такой инструмент дополняется хотя бы одним витком резьбы для лучшего перемешивания материала и большей плотности шва. 2.2.2. Whorl™ наконечники Некоторые из типичных инструментов с наконечником Whorl™ (формой похожей на саморез) показаны на Рис. 41, которые могут сварить пластины толщиной свыше 60 мм и со скоростью выше, чем инструменты с обычными цилиндрическими наконечниками [7].  Рис. 41. Whorl наконечники[7] Форма рельефа рабочего стержня этих инструментов обеспечивает объем стержня, значительно меньший объема перерабатываемого им материала (рабочего пространства инструмента). Чем больше разница в объемах рабочего стержня и его рабочего пространства, тем эффективней конструкция инструмента, поскольку при этом создаются условия для более свободного течения разогретого до пластического состояния материала. Отмечается также, что еще более интенсивное течение металла вокруг инструмента достигается при расстоянии между витками винтовой нарезки на рабочем стержне, большем толщины витков, и если оно уменьшается от основания к концу стержня 2.2.3. MX-Triflute™ наконечники Модификацией наконечника Whorl™ является наконечник MX-Triflute™ Рис. 42, который может сваривать лучше, чем Whorl™, инструмент с более узкой областью сварки.  Рис. 42. Наконечник MX-Triflute Данное усовершенствование хорошо заметно на Рис. 43, 44. Алюминиевый сплав 6082-T6 25мм толщиной был сварен со скоростью 4 мм/с. Наконечник Whorl™, Рис. 43 стремится создать ‘единую окружность’, тогда как сварной шов, полученный инструментом с наконечником MX-Triflute™ Рис. 44 [3-5], является более узким и более постоянным.  Рис. 43. Макроструктура сварного шва алюминиевого сплава 6082-T6, который был сварен со скоростью 4 мм/с инструментом с наконечником Whorl™.  Рис. 44. Макроструктура сварного шва алюминиевого сплава 6082-T6, который был сварен со скоростью 4 мм/с инструментом с наконечником MX-Triflute™. 2.2.4. Flared Triflute наконечники ПСТ также используется, чтобы выполнить нахлесточные соединения, где пластины перекрыты, и наконечник проходит насквозь через верхний лист как показано на Рис. 45. При работе с нахлесточными соединениями желательно увеличить ширину области сварки для достижения лучшего соединения. Это достигнуто модернизацией инструмента, например наконечник в форме юбки как показано в Рис. 46. Flared Triflute - инструмент расширяющийся к концу для увеличения диаметра зоны обработки. Благодаря этим особенностям инструмента интенсифицируется течение материала вокруг рабочего стержня и под ним, улучшается перемешивание материала, фрагментизация и диспергирование оксидов в зоне сварки.  Рис. 45. Макросрез нахлесточного шва толщиной 6 мм сплава алюминия 5083-0 при скорости сварки 4 мм/с при помощи интрумента с наконечником в форме юбки.  Рис. 46. Основные варианты наконечников в форме юбки Flared Triflute™. 2.2.5. Skew наконечники Большее увеличение рабочего пpостpанства стержня при его вращении без увеличения его собственного объема получено за счет наклона оси рабочего стержня инструмента Skew относительно оси шпинделя станка (оси вращения инструмента) (Рис. 47). Положение фокуса на оси вращения влияет на амплитуду орбитального вращения опорного бурта. Особенностью Skew-инстpумента является также возможность дополнительного уменьшения объема стержня за счет удаления его внутренней части, поскольку из-за наклона оси стержня она практически не включается в работу над свариваемым материалом при вращении стержня. Экспериментами подтверждено, что по сравнению с обычным инструментом применение Skew-инстpумента позволило снизить на 20 % осевое усилие, действующее на инструмент, увеличить скорость сварки в 2 раза и получить соединение с лучшими характеристиками. До минимума доведен объем рабочего стержня в серии инструментов, что обеспечило их высокую эффективность.  Рис. 47. Skew-инструмент (показан с разных углов) 2.2.6. Формы опорного бурта Помимо формы наконечника большую роль в формировании шва играет опорный бурт. От него немало зависит и интенсивность перемешивания металла.  Рис. 48. Формы опорного бурта [1] 2.3. Технологические схемы движения инструмента Помимо стандартной схемы движения инструмента, когда наконечник движется вдоль стыка поверхностей с вращением в одну сторону, существуют и другие схемы. 2.3.1. Re-Stir Особенность Re-Stir™ заключается в циклическом возвратно-вращательном движении инструмента. Это решило проблему асимметрии швов, присущую традиционному процессу ПСТ. Швы имеют симметричную форму (Рис. 49) и высокие усталостные характеристики, однако, до промышленного применения процесса Re-Stir™ требуется более детальное его исследование и оптимизация режимов сварки.  Рис. 49. Технологическая схема Re-Stir 2.3.2. Twin-Stir Технология Twin-Stir™ - способ ПСТ с одновременным использованием двух и более инструментов. Существует несколько вариантов движения инструмента (рис. 50): параллельное перемещение двух инструментов; тандем — перемещение инструментов друг за другом по линии стыка; перемещение инструментов со смещением (Staggered) — для обеспечения проработки краевых зон, что очень важно при соединении внахлестку. При сварке по ваpианту Twin-Stir™ с параллельно расположенными инструментами (Рис. 50, а) возможно утонение верхней пластины (при крутом изгибе границы контактных поверхностей соединяемых пластин вблизи границы шва). После отработки конструкции головки и технологии Twin-Stir™ благодаря дополнительному тепловложению можно повысить скорость сварки при меньшей скорости вращения инструмента, уменьшить асимметрию швов, а также уменьшить усилие перемещения и крутящий момент на инструменте. При сварке по тандем схеме Twin-Stir™ (Рис. 50, б) производят дополнительный подогрев первым инструментом, что облегчает работу второго инструмента и позволяет увеличивать толщину соединяемых деталей. При данной схеме также образуются более измельченные зерна и остаточные оксиды в шве. Схема тандем Twin-Stir™ включает вариант сварки инструментами, расположенными с разных сторон соединяемых пластин (Рис. 50, г). Это позволяет соединять детали вдвое большей толщины. Однако такая схема, так же как и схема Re-Stir™ нуждается в дальнейших исследованиях. При технологической схеме сварки Staggered Twin-Stir™ с поперечным смещением двух инструментов относительно друг друга, шов первого инструмента частично пеpекpывают швом второго инструмента (см. Рис. 50, в), что позволяет фоpмиpовать зону соединения внахлестку шириной до 4,3 толщины верхнего свариваемого листа. В зоне перекрытия двух швов дополнительно разрушаются остаточные оксиды, и измельчается структура. Эффект достигается при встречном вращении инструментов в их передней (в направлении движения по стыку) части.  Рис. 50. Twin-Stir [7] Ниже представлены фотографии швов сваренных по схеме Twin-Stir.  Рис. 51. Поверхность шва полученного сваркой алюминиевого сплава 6082-T6 по тандем схеме Twin-stir™  Рис. 52. Макросрез шва полученного сваркой алюминиевого сплава 6082-T6 толщиной 6 мм по тандем схеме Twin-stir™  Рис. 53. Выходные отверстия ведущего и ведомого инструмента 3. Приспособления и оснастка 3.1. Закрепление деталей 3.1.1. Зажимы В процессе перемешивающей сварки трением инструмент, так же как и свариваемые детали испытывают очень большие нагрузки. Поэтому при проектировании оснастки необходимо учитывать это и обеспечивать их полную неподвижность. При массовом производстве выгоднее использовать гидравлические или пневматические зажимы, а при единичном, мелкосерийном и тем более опытном производстве чаще всего используют механические зажимы при установке детали. Как правило, это соединения на болтах, которые затягиваются вручную оператором станка.  Рис. 54. Механические зажимы [11]  Рис. 55. Пневматические зажимы [11] Для того чтобы сварить тонкостенные детали (даже в несколько слоев) или детали большого размера прижимной силы по краям недостаточно, ведь материал под действием тепла и нагрузки легко может деформироваться в центре, для этого существует ряд приспособлений. Чтобы не допустить прогиба материала под воздействием осевой нагрузки инструмента был разработан гусеничный трак (Рис. 56.) [93]. Он перемещается одновременно с инструментом по линии шва с другой стороны. Гусеница изготавливается из материала с высокой теплостойкостью, но в то же время материал должен быть легко деформируемым.  Рис. 56. Гусеничный трак Наряду с этим методом применяют подобные приспособления, но уже со стороны инструмента. Фиксирующий ролик (Рис. 57.) так же движется одновременно с инструментом и выполняет две функции: прижимает материал в зоне сварки и не допускает зазора по высоте между двумя частями свариваемого материала.  Рис. 57. Фиксирующий ролик 3.1.2. Специальная оснастка Для сваривания деталей сложной формы, как правило, проектируют специальную оснастку, которая подходит только для определенных деталей. Но и здесь главным критерием является неподвижность свариваемого материала при сварке.  Рис. 58. Оснастка для сварки направляющих аппарата для запуска На рисунке ниже видно как к цилиндрическому корпусу приваривают круглую крышку, при этом опять же используется специальная оснастка, которая препятствует перемещению деталей друг относительно друга. Стоит так же заметить, что инструмент проходит по месту входа, для того чтобы не оставалось отверстия. Инструмент смещается к внешнему радиусу и выходит тогда, когда уже находится в теле корпуса, а не на сварном шве, который является уязвимым.  Рис. 59. Сварка дна цилиндрического корпуса [11] 3.1.3. Многофункциональная оснастка Под многофункциональной оснасткой понимаются приспособления, которые подходят не к какой-то одной конкретной детали, а к множеству однотипных деталей, например пластины разного размера и толщины. Для пластин существуют такая оснастка (Рис. 60.). Она крепится к столу станка при помощи болтов и таким же образом в ней закрепляются пластины. Её особенность в том, что в ней можно закреплять пластины очень широкого диапазона размеров и толщин.  Рис. 60. Оснастка для сварки пластин [10] Другое, более сложное, но в то же время более эргономичное конструктивное решение такой же оснастки показано на рисунке 60. При таком варианте усилие прижатия больше, так же больше гарантия неподвижности детали в процессе сварки.  Рис. 61. Оснастка для сварки пластин (исполнение 2) 4. Процесс сварки 4.1. Общие положения Перемешивающая сварка трением – один из самых молодых типов сварки. Он очень интенсивно изучается в наше время и уже достаточно хорошо изучен, но остается ещё много белых пятен, которые требуют все больше исследований и экспериментов. Не так важна форма инструмента сколько режимы сварки, ведь именно от них зависит сколько продержится инструмент. Ученые Британского Института Сварки создали эмпирическую формулу [10], связывающую скорость сварки, тип и толщину свариваемого материала, и геометрию инструмента. V=?·?/t Где V – это скорость продольной подачи, мм/мин; ? – коэффициент, зависящий от типа материала; ? – коэффициент, зависящий от геометрии инструмента; t – толщина материала, мм; Для простого инструмента ? =1, для сложного ? =2; ? для различных материалов: свинец = 3700 магний = 400 медь = 300 титан = 100 сплав алюминия 6xxx = 1200 сплав алюминия 5xxx = 700 сплав алюминия 7xxx and 2xxx = 600 4.2. Особенности сварки 4.2.1. Проникновение тепла вглубь материала Для процесса перемешивающей сварки трением важно, чтобы материал был достаточно сильно разогрет для перехода в пластичное состояние. В то же время нельзя допускать перегрева, иначе можно повредить инструмент и создать бракованную деталь. Главное это подобрать нужные режимы для сварки. В большинстве случаев их подбирают экспериментальным путем. [8]  Рис. 62. распространение тепла вглубь материала. Алюминиевый сплав 5083-H18 Усталостные характеристики Остаточные напряжения в сварных швах полученных перемешивающей сваркой трением – одна из важнейших тем для исследования. Ведь именно усталостных характеристик шва зависит его работоспособность и долговечность. И так как ПСТ намного превосходит обычную сварку по многим показателям, в том числе и по усталостным характеристикам, она и получает все большее распространение.  Рис. 63. Продольные остаточные напряжения сваренных друг с другом пластин из разных алюминиевых сплавов Из-за асимметрии шва усталостные характеристики распределяются неравномерно. Как правило, для ответственных конструкций применяют такие технологические схемы движения инструмента как Re-Stir или Twin-Stir для того, чтобы избавиться от асимметрии и избежать появления концентраторов напряжений на границах сварного шва. Режимы сварки Таблица 5. Материал инструмента и толщина для разных сплавов [1]

* WC-Co – композиционный материал, карбид вольфрама на кобальтовой матрице ** WC – карбид вольфрама Таблица 6. Режимы сварки алюминиевых сплавов [1]

Список используемой литературы Штpикман М. М. — Состояние и pазвитие пpоцесса сваpки тpением линейных соединений. Ч. 1,2,3 Сварочное производство № 9,10,11 (874,875,876) 2007 Friction Stir Welding and Processing / Rajiv S. Mishra, Murray W. Mahoney, editors, ASM International 2007 |