Ремонт и наладка средств КИП. Тема 1. Ремонт и наладка средств КИП. Ремонт контрольноизмерительных приборов и элементов систем автоматизации

Скачать 460.4 Kb. Скачать 460.4 Kb.

|

|

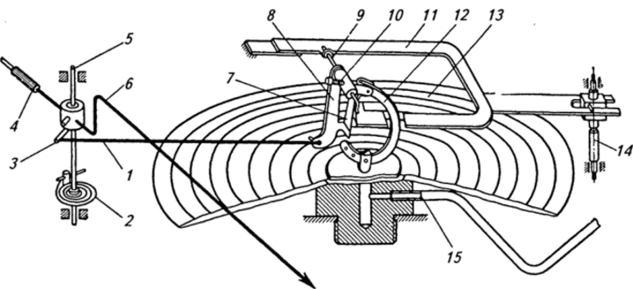

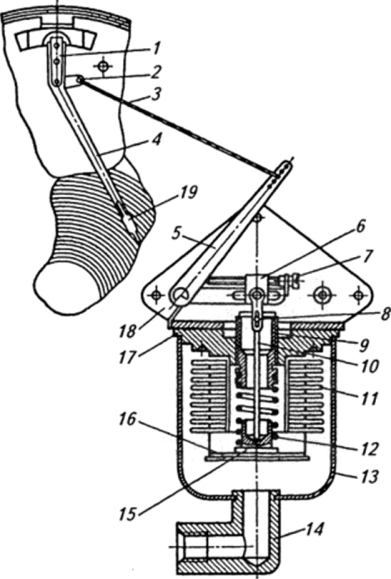

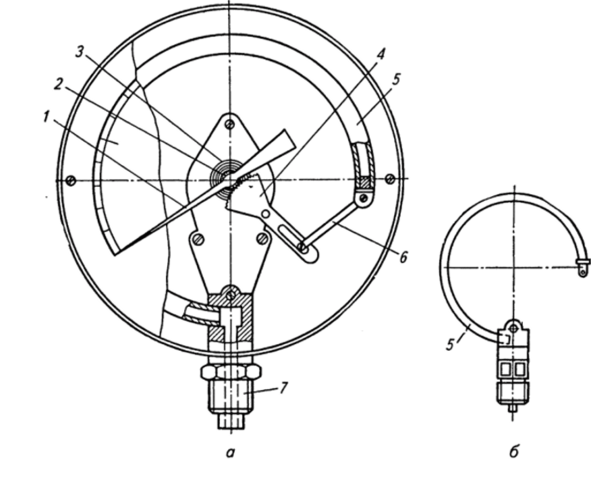

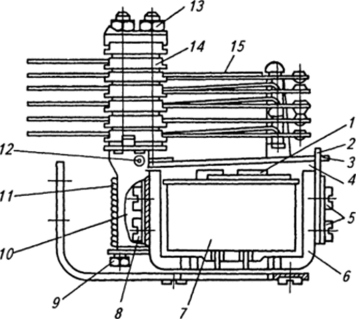

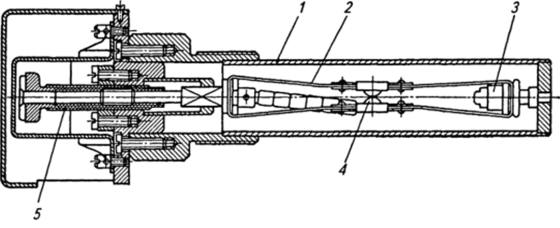

Рис. 21.8. Схема проверки исправности измерительной схемы автоматических потенциометров: / — автоматический поверяемый потенциометр; 2 — гальванометр; 3 — образцовый потенциометр После замены и ремонта неисправных частей измерительного механизма осуществляют регулировку и балансировку его подвижной части перемещением грузиков-противовесов, закрепленных канифолью на усиках противоположной стороны измерительной стрелки. При правильной балансировке изменения показаний прибора не должны превышать основной погрешности. Неисправности в электрической и электронных частях приборов определяют по заводским принципиальным электрическим схемам и монтажно-эксплуатационным инструкциям. Полупроводниковые элементы проверяют на неисправность комбинированными приборами. Номинальное сопротивление резисторов и состояние конденсаторов определяют омметром. При полном пробое конденсатора его сопротивление практически равно нулю, при частичном пробое составляет несколько килоом. Неисправные резисторы часто имеют видимые следы нарушения теплового режима — обугливание, разрушение и отставание проводящего слоя. В электронных мостах и потенциометрах основные неисправности возникают в кинематических узлах, измерительной схеме и усилителе. Характерные неисправности в автоматических потенциометрах и мостах: замедленное движение стрелки прибора из-за старения электронных элементов, заниженного коэффициента усиления усилителя, загрязнения реохорда, плохого экранирования входных цепей датчика (термопары или термометра сопротивления); самопроизвольный реверс электродвигателя привода измерительной стрелки и подвижного контакта реохорда из-за отсутствия напряжения на управляющей обмотке двигателя; несоответствие показаний прибора значениям измеряемой величины из-за неисправности датчика или несоответствия его градуировки диапазону измеряемой величины. Для определения и отыскания неисправностей (рис. 21.8) к прибору подключают напряжение переменного тока 220 В и датчик соответствующей градуировки. При заклинивании реверсивного двигателя привода реохорда и измерительной стрелки разбирают и промывают редуктор, осматривают и заменяют неисправные шестеренки. После сборки и смазки техническим вазелином редуктор проверяют на вращение, которое должно быть равномерным и плавным, без заеданий и посторонних шумов. Неисправные шестеренки механизма привода диаграммы подлежат замене на новые. После ремонта кинематических узлов приборов проверяют плавность хода механизма и заливают в редуктор двигателя машинное или приборное масло в количестве 10 см3. Перед проверкой измерительной части приборов требуется обратить внимание на положение вращающегося подвижного контакта на реохорде — «бочонка», расположенного между двумя спиралями реохорда. При небрежном проведении текущего ремонта на месте эксплуатации прибора, при транспортировке, а также при крайних положениях измерительной стрелки контакт может соскочить с реохорда и образовать разрыв измерительной схемы прибора, что может стать ложной причиной его неисправности. Необходимо проверить и установить положение подвижного контакта реохорда, соответствующее положению измерительной стрелки, так как несоответствие положений служит причиной неправильных показаний. Ремонт электронных усилителей проводят методом измерения сопротивлений и напряжений в отдельных точках схемы (по отношению к корпусу усилителя). Полученные при этом результаты сравнивают с данными карт напряжений и сопротивлений ремонтируемого типа усилителя. Причинами неисправностей усилителей могут стать обрывы или межвитко- вые замыкания силового или выходного трансформаторов, неисправности полупроводниковых элементов, конденсаторов и резисторов. В связи с расширением применения на производстве новых типов приборов повысилась унификация основных узлов, которые при неисправности заменяют новыми. Ремонт приборов для измерения давления. Основные неисправности мембранных приборов (напоромеры, тягомеры и тягонапоромеры): деформация мембранных коробок вследствие перегрузки, деформация измерительной стрелки, износ и коррозия кернов, оси, стрелки. Устройство напоромера НМ-П показано на рисунке 21.9.  Рис. 21.9. Напоромер НМ-П: 1 — тяга; 2,7— пружины; 3,8— рычаги; 4 — противовес; 5 — ось; б — стрелка; 9— винт; 10 — стойка; 11 — рамка; 12 — поводок; 13 — мембранная коробка; 14 — корректор; 15 — штуцер Ремонт мембранных приборов рекомендуется выполнять в такой последовательности: вскрыть прибор, продуть кинематические элементы для очистки от пыли сухим сжатым воздухом или резиновой грушей; определить и заменить неисправные элементы; проверить надежность крепления деталей прибора; проконтролировать герметичность мембранной коробки. При обнаружении негерметичности пайка мембран возможна только на линии спая по образующей. Пайку мембраны на поверхности гофр не выполняют, так как при этом изменяется ее упругость, прибор дает большие разбросы по показаниям и не поддается регулировке; проверить противодействующие пружины 2 (см. рис. 21.9) (начальный угол закручивания пружины должен составлять 90°; витки не должны касаться друг друга, а поверхность пружины должна быть без следов замятии и деформаций); установить стрелку прибора на нулевые показания при помощи корректора 14 (для проверки диапазона измерения подать на вход прибора давление, соответствующее пределу измерения), а если стрелка при этом не установилась на предельном значении шкалы, то необходимо тягу / переместить на следующее отверстие коленчатого рычага 3. После ремонта определяют погрешность и вариацию показаний прибора. Приборы, удовлетворяющие нормам и требованиям инструкций, допускаются к дальнейшей эксплуатации. Сильфонные чувствительные элементы в самопишущих манометрах, датчиках, вторичных приборах типов МС, ДМПК, РЛ, ДРД и др. при эксплуатации подвергаются значительным знакопеременным нагрузкам. Поэтому основные неисправности в таких приборах — нарушение герметичности, образование трещин на гофрированной поверхности сильфона, старение и потеря упругости. При обнаружении таких дефектов требуется заменить неисправный сильфон. Ремонт сильфонных приборов (рис. 21.10) выполняют в такой последовательности: отсоединяют кинематическую связь сильфона с поводком, разбирают сильфонный блок и демонтируют стержень 10, втулку 9, противодействующую пружину 12 и кронштейн 18; разогревают тонкой газовой горелкой основание 17 сильфона, отделяют сильфон 7/, отделяют гнездо 15 от дна 16 сильфона; устанавливают новый сильфон в обратной последовательности; при этом перед пайкой основания 77 сильфона обезжиривают его внутреннюю поверхность ацетоном или бензином; после сборки сильфонного блока проверяют герметичность давлением воздуха согласно существующим нормам: для приборов измерения давления 0,6 МПа (6 кгс/см2), для сигнализаторов, преобразователей и вторичных приборов 0,15 МПа (1,5 кгс/см2). Убедившись в герметичности сильфона, проводят его старение с целью получения стабильной характеристики и определения качества ремонта. Старение выполняют попеременной подачей и сбросом давления краном-переключателем в течение 3 ч частотой 6...8 раз в минуту. Давление сжатого воздуха при этом равно 0,4 МПа (4кгс/см2). После окончания процесса старения прибор собирают, соединяют кинематическую связь поводка с сильфоном, поверяют и настраивают прибор. Рис. 22.10. Самопишущий сильфонный манометр МСС:  1 — мостик пера; 2 — рычаг; 3 — тяга; 4 — держатель пера; 5 — поводок; 6 — кулиса; 7— регулировочный винт; 8 — винт; 9 — втулка; 10— стержень; 11 — сильфон; 12 — пружина; 13 — корпус; 14 — штуцер; 15 — гнездо; 16 — дно сильфона; 17 — основание сильфона; 18— кронштейн; 19— перо Ремонт пружинных приборов. Основными неисправностями пружинных приборов являются износы деталей передаточного механизма, износ пружин, появление в них остаточных деформаций, увеличение зазора в соединениях, неисправности корпуса, стекла, шкалы ит. д. Перед ремонтом прибор разбирают, осматривают кинематический узел и трубчатую пружину 5 (рис. 21.11). Для определения неисправностей измерительного механизма используют контрольный пресс. При изменении давления на входе прибора следят за работой передаточного механизма и плавностью его хода. Если стрелка отключенного прибора имеет значительное смещение относительно нулевой отметки шкалы, то это свидетельствует об остаточной деформации трубчатой пружины. Деформированную пружину выпаивают из резьбового штуцера 7 с помощью газовой горелки, гнездо зачищают и подготавливают для установки новой пружины. Пайку ведут припоем ПОС-40, ПОС-60 с раствором канифоли в ацетоне (спирте). При пайке новой пружины обеспечивается ее правильное положение свинцовыми вкладышами или специальным приспособлением. После пайки проверяют ее герметичность. Штуцер 7 с трубчатой пружиной 5 устанавливают на пресс, и по контрольному манометру подается максимальное расчетное давление пружины. Отсутствие падения давления в течение 5 мин свидетельствует о герметичности прибора. После установки шкалы манометр регулируют на прессе сличением его показаний с показаниями образцового манометра. При ремонте кислородных приборов необходимо тщательно обезжирить рабочую полость прибора и его штуцер, так как в эксплуатации при незначительных включениях масла и его паров происходит резкое окисление кислородом масла, повышается его температура и прибор становится взрывоопасным. Поэтому ремонт и испытание кислородных приборов давления выполняют на рабочем месте, изолированном от других приборов.  Рис. 21.11. Пружинный манометр: а — показывающий манометр; 6 — манометрическая трубчатая пружина; / — стрелка; 2— зубчатая шестерня; 3— противодействующая спиральная пружина; 4 — зубчатый сектор; 5—трубчатая пружина; б — поводок; 7— резьбовой штуцер Приборы проверяют и испытывают на прессе с применением разделительной камеры, которая изолирует рабочую полость манометра от рабочей жидкости в прессе. Чтобы убедиться в отсутствии следов масла, в рабочую полость прибора вводят спирт в количестве 5..Л0 см3. Прибор несколько раз встряхивают штуцером вверх, а затем выливают содержимое на поверхность чистой белой бумаги. Если после высыхания спирта на бумаге отсутствуют масляные пятна, то прибор имеет чистую обезжиренную поверхность. После ремонта манометр регулируют и поверяют на специальном прессе. На прессе устанавливают образцовый манометр, класс точности которого должен быть в четыре раза выше класса точности поверяемого. При помощи пресса поднимают давление на манометре согласно контрольным отметкам, которые должны быть равномерно распределены по всей шкале. При поверке погрешность поверяемого манометра на каждой отметке шкалы не должна превышать основной допустимой погрешности. В случае превышения приведенной погрешности в одной или нескольких точках шкалы манометр регулируют изменением положения поводка б относительно хвостовика зубчатого сектора 4. Если погрешность манометра постоянна по всей шкале, то ее устраняют перестановкой самой стрелки. После ремонта прибора и нанесения клейма поверки на штуцер устанавливают специальную заглушку, которая предохраняет прибор от попадания масла при его транспортировке и хранении. У самопишущих приборов проверяют точность перемещения диаграммы и правильность движения пера по линии времени — радиальной дуге диаграммы. При отклонении пера от линии времени вначале и конце шкалы свыше 0,25 мм (не считая толщины пера) регулируют положение пера относительно его держателя. Погрешность механизмов привода диаграммы за 24 ч работы для часовых механизмов не должна превышать ±15 мин. Ремонт приборов для измерения расхода. Ремонт расходомеров постоянного перепада — ротаметров типов PC, РИ, РМ — заключается в проверке плотности соединений, чистке поплавков и стекла ротаметра. Поплавки и стекла, имеющие трещины и задиры, заменяют новыми. После ремонта определяют расходную характеристику прибора и составляют его паспорт. Расходомеры переменного перепада ремонтируют в комплекте «датчик — вторичный прибор». Основные неисправности расходомеров: заниженные или завышенные показания прибора из-за неплотности соответственно на «плюсе» или «минусе» дифманометра; полное отсутствие чувствительности прибора при изменении перепада на дифманометре; неисправность электронного прибора; большая погрешность измерений расхода из-за разрегулирования комплекта «дифманометр — вторичный прибор». Для определения неплотностей и мест утечек комплект проверяют на специальном стенде. При подаче избыточного давления воздуха (в зависимости от рабочего предела дифманометра) методом обмылива- ния находят утечки в плюсовом, минусовом и уравнительном вентилях. Более эффективный метод отыскания мест негерметичности прибора — использование течеискателей типов ГТИ, ПТИ и др. При обнаружении утечек сальники вентилей подтягивают накидной гайкой; если утечка не ликвидируется, сальник заменяют новым с асбографи- товой набивкой. При неисправности мембранного блока дифманометр типа ДМ заменяют. Для замены блока снимают индукционную катушку, вывинчивают разделительную трубку, открепляют шток плунжера и сам плунжер, а затем разбирают корпус датчика. Собирают дифманометр в обратной последовательности. Если при исправном дифманометре возникает большая погрешность измерения расхода, то требуется отрегулировать комплект «дифманометр — вторичный прибор» регулированием нуля дифманометра, регулированием нуля шкалы вторичного прибора, коррекцией нуля дифманометра, регулированием предела шкалы вторичного прибора. Комплект следует ремонтировать в такой последовательности: на вторичном приборе при нажатой кнопке «Контроль» регулированием нуля прибора добиваются перемещения и установки измерительной стрелки на контрольную точку шкалы; в датчике типа ДМ регулирование нуля дифманометра проводят перемещением катушки относительно сердечника; в датчиках колокольного типа ДКО — перемещением сердечника относительно катушки дифференциального трансформатора; корректор нуля дифманометра устанавливают в нейтральное положение при закороченной вторичной обмотке датчика (при этом стрелка прибора должна подойти к контрольной точке шкалы); при подаче на вторичный прибор сигнала, соответствующего контрольной точке, проводят регулирование нуля датчика до тех пор, пока стрелка прибора не установится на контрольную точку шкалы; регулировкой предела шкалы вторичного прибора добиваются соответствия положения стрелки и входных сигналов, соответствующих началу и концу шкалы. В зависимости от типов вторичных приборов и дифманометров контрольную точку на приборе устанавливают на 30 или 70 % длины шкалы. Ремонт элементов систем автоматизации. Неисправности электромеханических реле: обрывы обмоток, износ контактов и разрегулировка реле. Катушка (обмотка) реле, как правило, подлежит замене. Перематывают катушки в тех случаях, когда отсутствуют запасные.  Рис. 21.12. Электромеханическое реле МКУ-48: / — штифт отлипания; 2 — ограничитель; 3 — якорь; 4 — затвор; 5,8— винты; б — сердечник; 7— катушка; 9— натяжной винт; 10 — стойка; 11 — пружина; 12— осьякоря; 13— гайка; /4—изоляционные платы; /5 —упорные держатели Обгоревшие, сработанные контактные группы реле заменяют. В реле ПЭ-6, МКУ-48 для этой операции (рис. 21.12) ослабляют гайки 13 держателя и изоляционных плат 14у пинцетом снимают обгоревшие контакты, а на их место устанавливают новые. Затягивая гайки 7J, одновременно выравнивают и предварительно регулируют контактные группы, не допуская перекосов общей траверсы. Окончательно контакты регулируют имитацией срабатывания реле от руки, нажатием на якорь 3. В отрегулированном реле при замыкании контактов должен образоваться некоторый прогиб контактной группы в пределах 1...3 мм (в зависимости от типа реле). Контакты чистят только щеточкой или бумагой, смоченной в бензине или спирте. Положение контактов регулируют с помощью пинцета или специальных плоскогубцев — «утконосов», причем регулируют положение не самих контактов, а их упорных держателей /5: подгибая или отпуская держатели, добиваются правильного положения контактов при срабатывании и отпускании реле. Механические и электрические характеристики реле регулируют на специальном стенде, включающем источник регулируемого напряжения, измерительные приборы и электрический секундомер. Для токовых реле определяют силу тока срабатывания, для промежуточных реле напряжения — напряжение срабатывания. Для изменения силы тока срабатывания некоторых типов токовых реле предусматривают регулирование силы натяжения противодействующей пружины. Промежуточные реле должны обеспечивать надежное срабатывание при 15...20%-ном понижении напряжения от номинального значения. С учетом запаса напряжение срабатывания реле принимают равным 60...70 % паспортного значения. Реле времени, кроме того, проверяют на точность временной шкалы электросекундомером. Плохое состояние оси якоря, подпятников, загрязнение кинематических узлов служат причинами нарушения механических и электрических характеристик реле. Температурные дилатометрические элементы автоматики (ТР-200 и др.) достаточно надежны в работе. Наиболее характерная неисправность этих элементов*— несоответствие температуры срабатывания температуре задания. Эти неисправности возникают при использовании реле в местах повышенной вибрации и в электрических цепях с разрывной мощностью, превышающей разрывную мощность контактов реле. При ремонте таких приборов требуется вскрыть реле, осмотреть кинематические узлы и электрические контакты; обгоревшие контактные группы подлежат замене, а грязные контакты чистят щеточкой, смоченной в спирте или бензине. При замене контактов температурного реле ТР-200 (рис. 21.13) сверление и клепку контактных плат следует проводить без деформации инварных пластин 2. Деформации могут в дальнейшем служить причиной разрегулировки диапазона задания срабатывания. После ремонта и сборки осуществляют опробование реле при нагревании датчика прибора в водяном или масляном термостате методом сравнения температуры срабатывания с уставкой срабатывания. Опробование проводят в трех-четырех точках шкалы датчика и повторяют не менее трех раз. В манометрических реле — датчиках давления и разрежения основными причинами отказов служат: разгерметизация датчика (разрыв мембраны или сильфона); неисправность микропереключателя; высокая погрешность срабатывания. Разгерметизация возникает при значительных перегрузках датчиков по давлению или разрежению. При разрыве или старении мембрану заменяют новой.  |