Контрольная работа по дисциплине Слесарное дело на тему Резка металла. Контрольная работа Слесарное дело Резка металла. Резка металла, нарезание резьбы

Скачать 362.37 Kb. Скачать 362.37 Kb.

|

|

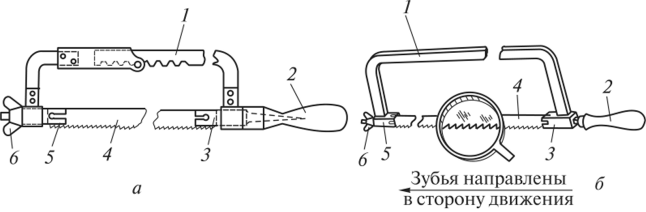

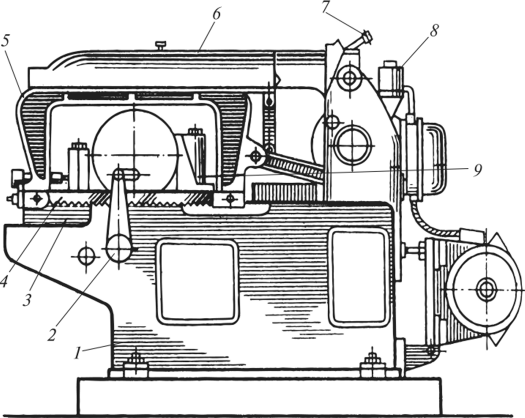

МИНИСТРЕСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСВТЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ ТЕХНОЛОГИЧЕСКИЙ ФАКУЛЬТЕТ КОНТРОЛЬНАЯ РАБОТА по дисциплине «Слесарное дело» на тему «Резка металла, нарезание резьбы» Выполнил: Студент 5 курса заочной формы обучения Направление подготовки «Эксплуатация транспортно-технологических машин и комплексов» Направленность (профиль) подготовки «Сервис транспортных и транспортно-технологических машин и оборудования (нефтегазодобыча)» СодержаниеВведение Слесарные работы — это обработка металлов в холодном состоянии, выполняемая слесарем ручным способом при помощи различных инструментов. Слесарная обработка дополняет станочную механическую или является завершающей операцией при изготовлении металлических изделий соединением деталей, при сборке машин и механизмов, а также их регулировке. Слесарные работы состоят из ряда технологических операций — разметки, рубки, правки и гибки металлов, резки металлов ножовкой и ножницами, опиливания металла, сверления, зенкования и развертывания, нарезания резьбы, клепки, шабрения, притирки и доводки, паяния, лужения. Некоторые из перечисленных операций могут производиться и при горячем состоянии металлов (рубка, клепка, гибка). Многие слесарные операции выполняются не только ручным способом, но и механическим. Резка металла Резка металла — операция разделения металла на части. В зависимости от формы и размеров заготовок или деталей резку осуществляют вручную (ручными ножницами, ручными ножовками, рычажными ножницами) или механическим способом (при помощи механических ножовок, дисковых пил и др.). Так, круглые заготовки вручную режут ручной ножовкой, а механическим способом — на специальных станках. Сущность процесса резки ножницами заключается в отделении частей металла под давлением режущих ножей. Разрезаемый лист помещают между верхним и нижним ножами. Верхний нож, опускаясь, давит на металл и разрезает его. Угол заострения лезвий зависит от давления, которое они испытывают. Чем тверже металл, тем больше угол заострения лезвия: для мягких металлов он равен 65°, для металлов средней твердости — 70—75° и для твердых — 80—85°. Для уменьшения трения лезвий о разрезаемый металл им придается небольшой задний угол 1,5—3°. Ручная резка металла производится ручными ножницами или ручными ножовками. Ручные ножницы применяют для разрезания стальных листов толщиной 0,5—1,0 мм и из цветных металлов — до 1,5 мм. Ручные ножницы изготовляют с прямыми и кривыми режущими лезвиями. По расположению режущей кромки лезвия ручные ножницы делятся на правые и левые. У правых ножниц скос режущей части половинки находится с правой стороны, а у левых — с левой. Длина ножниц 200, 250, 320, 360 и 400 мм, а режущей части (от острых концов до шарнира) соответственно 55-65,70—82,90—105,100—120 и 110—130 мм. Хорошо заточенные и отрегулированные ножницы должны резать бумагу. Приемы работы. Ножницы держат в правой руке, охватывая рукоятки четырьмя пальцами и прижимая их к ладони; мизинец помещают между рукоятками ножниц. Сжатые указательный, безымянный и средний пальцы разжимают, выпрямляют мизинец и его усилием отводят нижнюю рукоятку ножниц на необходимый угол. Удерживая лист левой рукой, подают его между режущими кромками, направляя верхнее лезвие точно по середине разметочной линии, которая должна быть видна при резании. Затем, сжимая рукоятку всеми пальцами правой руки, кроме мизинца, осуществляют резание. Резку правыми ножницами производят в направлении часовой стрелки, левыми ножницами — против часовой стрелки. Резку листового металла по прямой линии и по кривой (окружности и закругления) без резких поворотов выполняют правыми ножницами. Для прямолинейной резки металла небольшой толщины применяют ручные ножницы, одну рукоятку которых зажимают в тисках. Ручные ножовки (рис. 2.4) — станковые пилы для резки металла и других материалов. Ручная ножовка состоит из двух главных частей — ножовочного полотна и специальной оправы, в которой помещается ножовочное полотно. Эта оправа носит название рамки или станка. Они бывают двух типов — цельные и раздвижные. Более удобны раздвижные рамки, так как они позволяют устанавливать ножовочное полотно различной длины. Рамка на одном конце имеет хвостовик с ручкой и неподвижной головкой, а на другом — подвижную головку и натяжной винт с барашковой гайкой для натяжения ножовочного полотна. В головках устроены прорези и отверстия для закрепления полотна ножовки. Ножовочное полотно, которое представляет собой тонкую и узкую ленту с зубьями на нижнем ребре, вставляют в рамку следующим образом. Концы его закладывают в прорези головок так, чтобы зубья полотна были направлены от ручки, а отверстия на концах полотна и в головках совпадали. Затем в отверстия вводят штифты и натягивают полотно, завинчивая барашковую гайку. Ножовочное полотно должно быть натянуто не слишком туго, но и не слабо. Перетянутое полотно во время работы может сломаться от малейшего перекоса или движения вбок. Слабо натянутое полотно при работе изгибается и может сломаться. При работе ножовкой необходимо натягивать полотно с таким усилием, чтобы оно не перекашивалось и не вибрировало, так как в обоих случаях полотно сломается.  Рис. 2.4. Раздвижная (а) и нераздвижная (б) станковые пилы: 1 - рамка; 2 - ручка; 3, 5 - передний и задний узлы крепления ножовочного полотна; 4 — ножовочное полотно; 6 — натяжная гайка (барашек) Зубья ножовочного полотна имеют остроугольную форму, т.е. каждый зуб представляет собой резец. Его угол заострения для нормального ножовочного полотна равен 60° при переднем угле заточки 0° и заднем угле 30°. У ножовочных полотен для резки металлов различной твердости и вязкости параметры зубьев разные: передний угол колеблется в пределах 0—12°, а задний угол в пределах 30—35°; шаг зубьев: для мягких и вязких металлов (медь, латунь) t = 1 мм, для твердых металлов (сталь, чугун) t = 1,5 мм, для мягкой стали t = 2 мм. Для слесарных работ пользуются ножовочным полотном с шагом 1,5 мм, при котором на длине 25 мм насчитывается примерно 17 зубьев. При резке ножовкой с металлом одновременно соприкасается не менее 2—3 зубьев. Чтобы избежать защемления ножовочного полотна в металле, зубья разводят, т.е. каждые два смежных зуба отгибают в противоположные стороны на 0,25—0,6 мм. Наряду с простым разводом применяют волнистый развод. Его выполняют следующим образом. При малом шаге зубьев 2—3 зуба отводят вправо и 2—3 зуба влево; при среднем шаге отводят один зуб влево, второй — вправо, третий не разводится; при крупном шаге отводят один зуб влево, второй — вправо, как при простом разводе. Волнистость при такой разводке зубьев образуется из-за того, что вместе с отгибаемыми зубьями захватывают немного металла у их основания. Полотна для ручных ножовок изготовляют длиной от 150 до 400 мм, шириной от 10 до 25 мм и толщиной от 0,6 до 1,25 мм. В качестве материала для полотен употребляют цементованную мягкую сталь в виде холоднокатаной ленты, углеродистую инструментальную сталь У12, легированную сталь — вольфрамовую и хромовую. Ножовочные полотна закаливают на высокую твердость. Приемы работы. Приступая к резке ножовкой, встают перед тисками вполоборота (по отношению к губкам тисков или к оси обрабатываемого предмета). Левую ногу выставляют несколько вперед примерно по линии разрезаемого предмета и на нее опирают корпус. Ножовку берут в правую руку так, чтобы ручка упиралась в ладонь, а большой палец находился на ручке сверху; остальными четырьмя пальцами поддерживают ручку снизу. Левой рукой берутся за передний конец рамки ножовки. Во время резки ножовку держат преимущественно в горизонтальном положении. Двигать ее нужно плавно, без рывков. Ножовке надо давать размах не менее 2/з длины ножовочного полотна, тогда будет работать почти все полотно, а не только его середина. Ножовкой работают со скоростью от 30 до 60 ходов в минуту (имеются в виду двойные ходы — вперед и назад) в зависимости от твердости металла: при разрезании твердой стали производят до 30 двойных ходов в минуту, при разрезании стали средней твердости — от 40 до 50 ходов в минуту, мягкой стали и чугуна — от 50 до 60 ходов в минуту. Нажимать на ножовку надо при движении ее вперед; при обратном ходе нажимать на нее не следует. Сила нажима на ножовку зависит от твердости металла и площади разрезаемой поверхности. Твердые металлы требуют более сильного нажима на ножовку, чем мягкие. Нормальный нажим соответствует примерно 1 кг на 0,1 мм толщины полотна. В конце резки нажим ослабляют. Ручной ножовкой чаще всего работают без охлаждения. Для уменьшения трения полотна о стенки пропила применяют густую смазку из сала или из графитной мази, в которую входят сало (2 части) и графит (1 часть). Такая смазка долго держится на ножовочном полотне. Дефекты, их причины и устранение. Во время резки ножовочное полотно иногда смещается в сторону, в результате чего крошатся зубья или полотно ломается. Смещение полотна может произойти из-за того, что пропил имеет направление не перпендикулярное к кромкам детали; из-за слабого натяжения полотна или неумения владеть ножовкой. При смещении полотна следует начать резку в новом месте — с противоположной стороны от неудачного пропила. Попытка выправить такую прорезь с той же стороны приведет к поломке полотна. Зубья ножовочного полотна ломаются и при их неправильной закалке. Тогда при слишком сильном нажиме на ножовку, особенно при разрезании узких заготовок, а также при вкраплении посторонних твердых примесей в разрезаемый металл происходит поломка режущего элемента. При поломке зубьев полотна не следует продолжать работу этой же ножовкой, так как могут поломаться смежные зубья и быстро затупиться все остальные. Для восстановления режущей способности ножовки, у которой выкрошился зуб, необходимо на точиле или на шлифовальном круге сточить 2—3 соседних с ним зуба. Удалив из прорези застрявшие остатки сломанного зуба ножовки, продолжают работу восстановленным полотном. Если во время резки сломалось старое, сработавшееся ножовочное полотно, нельзя продолжать работу новой ножовкой, так как она не войдет в прежнее место резки. Повернув изделие, начинают резать в другом месте. Если по условиям работы нельзя повернуть изделие, то необходимо расширить начатую прорезь, распиливая ее новым ножовочным полотном. Механизированное резание осуществляется с применением механических, электрических и пневматических ножовок и ножниц, дисковых пил и другого универсального или специального оборудования. Ножовочные пилы (приводные ножовки) применяют для резания сортового и профильного металла. Ножовочная пила 872А (рис. 2.5), имеющая электрический и гидравлический приводы, предназначена для резки заготовок из сортового металла круглого и квадратного сечений. Точность обработки на таком станке ± 2 мм, класс шероховатости обработки — третий. Приступая к разрезанию металла на пиле, рукоятку крана гидропривода устанавливают в положение «Пуск» и включают электродвигатель. После того как ножовочное полотно опустится к разрезаемому металлу, рукоятку крана переводят в положение «Медленное действие» для предварительного врезания. Затем рукоятку перемещают к положению «Быстрое действие» и устанавливают требуемую подачу резания. Дальнейшая работа станка происходит автоматически до окончательного разрезания заготовки. По окончании резки пильная рама автоматически переключает рукоятку крана в положение «Подъем», движение рамы осуществляется до определенной высоты, выключатель, расположенный на рукаве, нажимает на кнопку «Стоп» и выключает электродвигатель.  Рис. 2.5. Ножовочная пила 872А: 1 — станина; 2 — упор; 3 — стол; 4 — ножовочное полотно; 5 — пильная рама; 6 — рукав (хобот); 7— выключатель; 8— кнопка (пуск — стоп); 9— машинные тиски Ножницы ручные электрические С-424 вибрационного типа включают в свой состав электродвигатель, редуктор с эксцентриком и рукоятку. Возвратно-поступательное движение от эксцентрика передается верхнему ножу, нижний нож укреплен на скобе. Приемы работы. При резке электроножницы держат правой рукой, охватывая рукоятку всеми пальцами правой руки, а указательный палец помещается на рычаге выключателя с курком. Левой рукой лист подают между ножами, направляя под режущую кромку верхнего ножа точно по риске, но так, чтобы риска была видна. После включения электроножницы направляют правой рукой по линии реза так, чтобы плоскости ножей имели некоторый наклон относительно плоскости разрезаемого металла. Электроножницами разрезают листовую сталь толщиной до 2,7 мм и другие листовые материалы. В зависимости от толщины разрезаемого металла и мощности электродвигателя производительность электроножниц достигает 3000—6000 мм/мин. Они особенно удобны при резке по фигурному раскрою, так как позволяют резать по контуру с малым радиусом кривизны. Зазоры между ножами устанавливают в зависимости от толщины разрезаемого металла по таблицам и проверяют щупом (при толщине 0,5—0,8 мм зазор 0,03—0,048 мм, при толщине 1,0—1,3 мм зазор 0,06—0,08 мм, при толщине 1,6—2,0 мм зазор 0,10—0,13 мм). Пневматические ножницы предназначены для прямолинейной и криволинейной резки металла и приводятся в действие пневматическим роторным двигателем. Наибольшая толщина разрезаемого стального листа средней твердости 3 мм, наибольшая скорость резания 2500 мм/мин, количество двойных ходов ножа 1600 в минуту. Пневматическая ножовка приводится в действие сжатым воздухом и включает в свой состав преобразователь движения и роторный двигатель, пусковую кнопку, ножовочное полотно. Максимальная толщина разрезаемого металла 5 мм, наименьший радиус 50 мм, скорость резания 20 000 мм/мин. Машина снабжена сменными зажимными патронами для закрепления напильников и ножовочных полотен различных длин. Дисковая пневматическая пила применяется для резки труб непосредственно на месте сборки трубопроводов. Пила имеет редуктор, червячное колесо которого смонтировано на одной оси со специальной дисковой фрезой. Закрепляется труба специальным зажимом, который установлен на хвостовике и крепится шарнирно к рукоятке. При использовании пневматической пилы на разрезаемых поверхностях труб не образуется наплывов и заусенцев. Пневматическая пила допускает разрезание труб диаметром до 50—64 мм. Диаметр фрезы 190—220 мм, частота вращения фрезы 150—200 об/мин. Нарезание резьбы Нарезание резьбы - это образование винтовой поверхности на наружной или внутренней цилиндрической или конической поверхностях детали. Нарезание винтовой поверхности на болтах, валиках и других наружных поверхностях деталей можно выполнять вручную или машинным способом. К ручным инструментам относятся: круглые разрезные и неразрезные плашки, а также четырех- и шестигранные пластинчатые плашки, клуппы для нарезания резьбы на трубах. Для крепления плашек используются плашкодержатели и клуппы. Круглая плашка используется также для машинного нарезания резьбы. Нарезание наружной резьбы машинным способом может производиться на токарных станках резьбовыми резцами, гребенками, резьбонарезными головками с радиальными, тангенциальными и круглыми гребенками, вихревыми головками, а также на сверлильных станках резьбонарезными головками, на фрезерных станках резьбонарезными фрезами и на резьбошлифовальных станках однониточными и многониточными кругами. Классификация резьбы Таблица 1

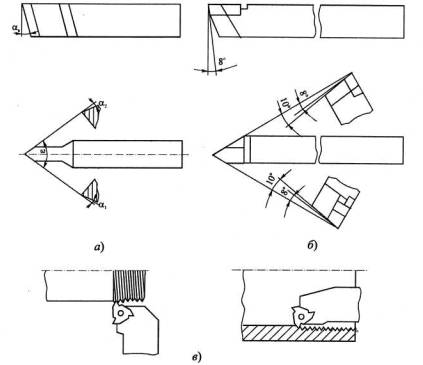

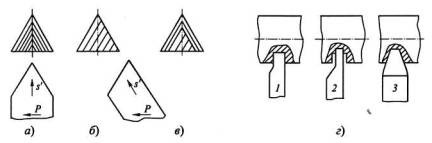

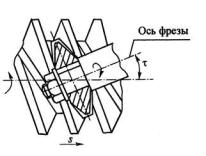

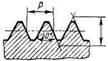

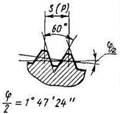

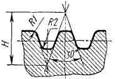

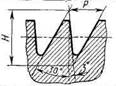

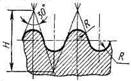

Метрическая резьба Метрическая резьба (см. табл.1.2.1) является основным типом крепежной резьбы. Профиль резьбы установлен ГОСТ 9150–81 и представляет собой равносторонний треугольник с углом профиля α = 60°. Профиль резьбы на стержне отличается от профиля резьбы в отверстии величиной притупления его вершин и впадин. Основными параметрами метрической резьбы являются: номинальный диаметр – d(D) и шаг резьбы – Р, устанавливаемые ГОСТ 8724–81. По ГОСТ 8724–81 каждому номинальному размеру резьбы с крупным шагом соответствует несколько мелких шагов. Резьбы с мелким шагом применяются в тонкостенных соединениях для увеличения их герметичности, для осуществления регулировки в приборах точной механики и оптики, с целью увеличения сопротивляемости деталей самоотвинчиванию. В случае, если диаметры и шаги резьб не могут удовлетворить функциональным и конструктивным требованиям, введен СТ СЭВ 183–75 «Резьба метрическая для приборостроения». Если одному диаметру соответствует несколько значений шагов, то в первую очередь применяются большие шаги. Диаметры и шаги резьб, указанные в скобках, по возможности не применяются. В случае применения конической метрической (см. табл.1.2.1) резьбы с конусностью 1:16 профиль резьбы, диаметры, шаги и основные размеры установлены ГОСТ 25229–82. При соединении наружной конической резьбы с внутренней цилиндрической по ГОСТ 9150–81 должно обеспечиваться ввинчивание наружной конической резьбы на глубину не менее 0,8. Дюймовая резьба В настоящее время не существует стандарт, регламентирующий основные размеры дюймовой резьбы. Ранее существовавший ОСТ НКТП 1260 отменен, и применение дюймовой резьбы в новых разработках не допускается. Дюймовая резьба применяется при ремонте оборудования, поскольку в эксплуатации находятся детали с дюймовой резьбой. Основные параметры дюймовой резьбы: наружный диаметр, выраженный в дюймах, и число шагов на дюйм длины нарезанной части детали. Трубная цилиндрическая резьба В соответствии с ГОСТ 6367–81 трубная цилиндрическая резьба имеет профиль дюймовой резьбы, т. е. равнобедренный треугольник с углом при вершине, равным 55° (см. табл.1.2.1). Резьба стандартизована для диаметров от Трубную резьбу применяют для соединения труб, а также тонкостенных деталей цилиндрической формы. Такого рода профиль (55°) рекомендуют при повышенных требованиях к плотности (непроницаемости) трубных соединений. Применяют трубную резьбу при соединении цилиндрической резьбы муфты с конической резьбой труб, так как в этом случае отпадает необходимость в различных уплотнениях. Трубная коническая резьба Параметры и размеры трубной конической резьбы определены ГОСТ 6211–81, в соответствии с которым профиль резьбы соответствует профилю дюймовой резьбы (см. табл.1.2.1). Резьба стандартизована для диаметров от 1/16" до 6" (в основной плоскости размеры резьбы соответствуют размерам трубной цилиндрической резьбы). Нарезаются резьбы на конусе с углом конусности j/2 = 1°47'24" (как и для метрической конической резьбы), что соответствует конусности 1:16. Применяется резьба для резьбовых соединений топливных, масляных, водяных и воздушных трубопроводов машин и станков. Трапецеидальная резьба Трапецеидальная резьба имеет форму равнобокой трапеции с углом между боковыми сторонами, равным 30° (см. табл.1.2.1). Основные размеры диаметров и шагов трапецеидальной однозаходной резьбы для диаметров от 10 до 640 мм устанавливают ГОСТ 9481–81. Трапецеидальная резьба применяется для преобразования вращательного движения в поступательное при значительных нагрузках и может быть одно- и многозаходной (ГОСТ 24738–81 и 24739–81), а также правой и левой. Упорная резьба Упорная резьба, стандартизованная ГОСТ 24737–81, имеет профиль неравнобокой трапеции, одна из сторон которой наклонена к вертикали под углом 3°, т. е. рабочая сторона профиля, а другая – под углом 30° (см. табл.1.2.1). Форма профиля и значение диаметров шагов для упорной однозаходной резьбы устанавливает ГОСТ 10177–82. Резьба стандартизована для диаметром от 10 до 600 мм с шагом от 2 до 24 мм и применяется при больших односторонних усилиях, действующих в осевом направлении. Круглая резьба Круглая резьба стандартизована. Профиль круглой резьбы образован дугами, связанными между собой участками прямой линии. Угол между сторонами профиля α = 30° (см. табл.1.2.1). Резьба применяется ограниченно: для водопроводной арматуры, в отдельных случаях для крюков подъемных кранов, а также в условиях воздействия агрессивной среды. Прямоугольная резьба Прямоугольная резьба (см. табл.1.2.1) не стандартизована, так как наряду с преимуществами, заключающимися в более высоком коэффициенте полезного действия, чем у трапецеидальной резьбы, она менее прочна и сложнее в производстве. Применяется при изготовлении винтов, домкратов и ходовых винтов. Резьбовые резцы и гребенки Резьбовые резцы применяются для нарезания всех видов резьб и обладают следующими достоинствами: простотой конструкции, технологичностью и универсальностью. Последнее достоинство заключается в том, что одним и тем же резцом можно нарезать на цилиндрической и конической поверхностях наружную и внутреннюю резьбы различного диаметра и шага. Резьбовые резцы работают по методу копирования, поэтому профиль их режущих кромок должен соответствовать профилю впадины нарезаемой резьбы. С целью повышения производительности иногда используется также генераторная схема резания. Удаление припуска в процессе резьбонарезания производится в условиях несвободного резания при большой степени деформации снимаемого материала. При этом формирование резьбы осуществляется, как правило, за несколько проходов при малых сечениях срезаемой стружки. В связи с этим производительность процесса резьбонарезания низка, поэтому резьбовые резцы в основном применяются в единичном и мелкосерийном производствах. Являясь фасонным инструментом, резьбовые резцы могут быть трех типов: стержневые, призматические и круглые. На рис. 1 представлены типовые конструкции резьбовых резцов стержневого типа: · цельный из быстрорежущей стали; с напайной твердосплавной пластиной; · с механическим креплением твердосплавной пластины специальной формы, применяемой для нарезания наружной и внутренней резьб.  Рис. 1. Типы стержневых резьбовых резцов: а - из быстрорежущей стали; б - с напайной твердосплавной пластиной; в - с механическим креплением твердосплавной пластины. При многопроходном нарезании остроугольной резьбы резцами образование профиля резьбы может осуществляться по трем схемам (рис. 2): а) профильной - с радиальной подачей резца; б) генераторной - с подачей резца под углом к оси заготовки; в) комбинированной, состоящей из подачи под углом при черновой обработке и радиальной подачи - при чистовой (окончательной) обработке. Достоинством генераторной схемы является увеличение толщины срезаемого слоя за один проход в 2 раза, что обеспечивает соответствующее сокращение проходов. Правая кромка в этом случае работает как вспомогательная кромка, оставляя ступеньки на обработанной поверхности. Этот недостаток позволяет исправить применение комбинированной схемы.  Рис. 2. Схемы резания, применяемые при нарезании резьбы: а - профильная; б - генераторная; в - комбинированная; г - для нарезания трапецеидальной резьбы При нарезании резьб с глубоким профилем, например трапецеидальных, формирование резьбы на предварительных операциях осуществляют резцами с разным профилем режущих кромок, как показано на рис. 2, г. Стержневые резцы обычно имеют небольшой запас на переточку и их установка относительно заготовки связана с определенными трудностями, которые не возникают при использовании фасонных призматических и круглых резьбонарезных резцов. Гребенки (рис. 3) - это многониточные фасонные резцы, которые могут быть стержневыми, призматическими, круглыми. Их используют главным образом для нарезания крепежных резьб с мелким шагом, т.е. резьб с небольшой высотой профиля. Как показано на рис. 3 г, режущая часть гребенок состоит из заборной части длиной l1 заточенной под углом φ к оси и калибрующей части l2 где Р - шаг резьбы.  Рис. 3. Резьбонарезные гребенки: а - стержневая с механическим креплением твердосплавной пластины; б - призматическая; в - круглая; г - рабочая часть гребенки В начале рабочего хода гребенка имеет радиальную подачу на врезание и затем перемещается вдоль оси вращающейся заготовки с подачей на один оборот, равной шагу. Резьбонарезные фрезы В практике машиностроения применяются следующие основные виды резьбонарезных фрез: - гребенчатые, - дисковые, - головки для вихревого нарезания резьбы. Применение фрезерования вместо точения при нарезании наружной и внутренней резьб обеспечивает значительное повышение производительности за счет: 1) использования многозубого инструмента с большой суммарной активной длиной режущих кромок, одновременно снимающих стружку (гребенчатые фрезы); 2) увеличения толщины среза на один зуб (дисковые фрезы); 3) увеличения скорости резания за счет оснащения резцов твердым сплавом (головки для вихревого нарезания резьбы). Гребенчатые фрезы (рис.4) применяются для нарезания остроугольных наружных и внутренних резьб с мелким шагом на цилиндрических и конических поверхностях заготовок. По сути, они представляют собой набор дисковых фрез, выполненных за одно целое на одном корпусе с профилем зубьев, соответствующим профилю резьбы. Для образования зубьев вдоль оси фрезы прорезаны либо прямые, либо винтовые стружечные канавки.

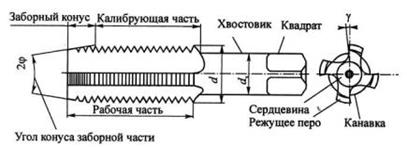

Рис. 4. Гребенчатые резьбонарезные фрезы: а - цилиндрическая насадная; б - цилиндрическая концевая; в - для нарезания конических резьб. Недостатком гребенчатых фрез является искажение угла профиля нарезаемой резьбы из-за несовпадения траектории точек режущих кромок фрезы с кривой резьбы, получаемой в сечении, перпендикулярном к оси заготовки. Дисковые фрезы нашли применение при нарезании резьб больших глубин, диаметров и длины. Например, их часто используют при нарезании резьб червяков, ходовых винтов и т.п..  Рис.5 Схема установки дисковой фрезы относительно заготовки При нарезании резьбы ось оправки дисковой фрезы устанавливается под углом τ к оси заготовки, равным углу подъема резьбы на ее среднем диаметре (рис.5). Фреза совершает вращательное движение, а заготовка - вращательное и поступательное движения вдоль своей оси с подачей на один оборот, равный шагу резьбы. Метчики Метчики широко используются в машиностроении для нарезания резьбы в отверстиях заготовок и весьма разнообразны по конструкциям и геометрическим параметрам. Метчик - это винт, превращенный в инструмент путем прорезания стружечных канавок и создания на режущих зубьях передних, задних и других углов. Для крепления на станке или в воротке он снабжен хвостовиком. Режущая часть метчика изготавливается чаще всего из быстрорежущей стали, реже из твердого сплава. Условия резания при снятии стружки метчиком очень тяжелые из-за несвободного резания, больших сил резания и трения, а также затрудненных условий удаления стружки. Достоинствами метчиков являются: простота и технологичность конструкции, возможность нарезания резьбы за счет самоподачи, высокая точность резьбы, определяемая точностью изготовления метчиков. По конструкции и применению метчики делят на следующие типы: 1) ручные (слесарные) - с ручным приводом, изготавливаются комплектами из двух или трех номеров; 2) машинно-ручные одинарные или в комплекте из двух номеров -с ручным или станочным приводом; 3) машинные одинарные - со станочным приводом; 4) гаечные - для нарезания резьбы в гайках на специальных станках; 5) плашечные - для нарезания и, соответственно, калибрования резьбы в резьбонарезных плашках; 6) специальные - для нарезания резьб различных профилей: трапецеидальных, круглых, упорных и т.д., а также сборные регулируемые, метчики-протяжки, конические метчики и др. Основными частями метчика (рис. 6) являются: режущая (заборная) и калибрующая части, стружечные канавки, число перьев и зубьев, хвостовик с элементами крепления.

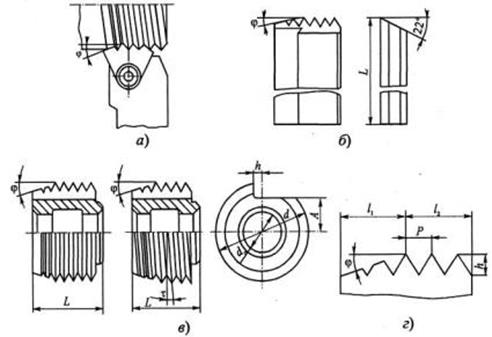

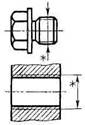

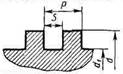

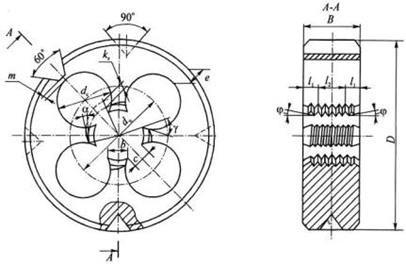

Рис. 6. Метчики: а - основные элементы метчика; б – фотография метчика. Режущая часть метчика выполняет основную работу по срезанию припуска, формированию профиля нарезаемой резьбы и удалению стружки из зоны резания. Она определяет точность резьбы и стойкость метчиков. Плашки Резьбонарезная плашка - это гайка, превращенная в режущий инструмент путем сверления стружечных отверстий и формирования на зубьях режущих перьев передних и задних углов. Плашки применяют для нарезания наружных резьб на болтах, винтах, шпильках и других крепежных деталях. По форме наружной поверхности плашки бывают: круглые, квадратные, шестигранные, трубные. Для слесарных работ они делаются разрезными и зажимаются в воротках. Самое широкое применение нашли плашки круглые, как наиболее технологичные и простые в эксплуатации. Они изготавливаются из калиброванных прутков быстрорежущей стали на токарных прутковых станках-автоматах. На рис. 7 показана конструкция круглой плашки и ее основные конструктивные и геометрические параметры. Конструктивные параметры: наружный диаметр плашки D толщина В, диаметры стружечных отверстий dc и окружности их центров dц , ширина просвета с,ширина пера b, минимальная толщина стенки е. Геометрические параметры плашки: передний угол γ, задний угол α и угол заборного конуса φ. На наружной поверхности плашки имеются 3 или 4 конических углубления с углом при вершине 90° для крепления в воротке или кольце. На этой же поверхности плашек выполнен трапециевидный паз с углом 60°, образующий перемычку толщиной т = 0,4...1,5 мм, которую после двух-трех переточек плашки разрезают.

Рис. 7. Плашки: а - конструктивные элементы круглой плашки, б – фотография плашки Заключение Основные задачи, которые решает слесарь, состоят в сборке и ремонте узлов, а также в выполнении базовых видов металлообработки. Помощь специалиста требуется в самых различных сферах, начиная от промышленности (например, создание частей машин и станков), заканчивая бытом (например, ремонтом соединений, замков и так далее). Все слесарные операции по обработке деталей можно разделить по степени сложности. Соответственно, базовые задачи может выполнить любой, даже начинающий специалист. Более серьезные виды слесарных работ проводятся сотрудниками с необходимой квалификацией и разрешениями. Для выполнения различных операций специалисту требуются инструменты и оборудованное пространство. Основным элементом рабочего места слесаря является верстак. Он может располагаться непосредственно в цеху или в любом отведенном для этого помещении. По сути верстак представляет собой стол, на котором расположены все инструменты для проведения определенного набора слесарных операций по обработке деталей, а также устройство для закрепления чертежей. Обычно он создается из прочных сортов древесины, а сверху покрывается листовой сталью толщиной около миллиметра. Важным элементом верстака является защитный металлический экран, который необходимо использовать при проведении работ. Его отсутствие считается нарушением техники безопасности. В столе верстака обычно устанавливаются ящики, предназначенные для хранения инструмента. Список используемых источников и литературы Слесарное дело. Учебное пособие для СПО © Мирошин Д. Г., 2019 © ООО «Издательство Юрайт», 2019 год. Слесарное дело: Учебник для нач. проф. образования /Б.С.Покровский, В. А.Скакун. - М.: Издательский центр «Академия», 2003. - 320 с. Барановский В. А., Глазунова Е. К., Грищенко Н. Н., Нечаева Л. И. Слесарь-сантехник; Феникс - Москва, 2008. - 384 c. Долгих А. И., Фокин С. В., Шпортько О. Н. Слесарные работы; Альфа-М, Инфра-М - Москва, 2011. - 528 c. Долматов Г. Г., Загоскин Н. Л., Костенко П. И., Ткачева Г. В. Слесарное дело. Практические основы профессиональной деятельности; Феникс - Москва, 2009. - 232 c. Слесарное дело. Практическое пособие для слесаря. Е.М. Костенко, 2006. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

а)

а)

б)

б) в)

в)

б)

б) а)

а) б)

б)