Контроль качества44. С. Н. Яшин Титова Н. А., Корнилов Д. А

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

Основой системы бездефектного изготовления продукции (БИП) стал самоконтроль труда непосредственно исполнителем. Исполнитель нес ответственность за качество изготовленной продукции.Согласно системе НОРМ был предусмотрен планомерный, систематический контроль моторесурса двигателей и циклическое увеличение моторесурса, основывающееся на повышении надежности и долговечности всех узлов и деталей, определяющих планируемый моторесурс. Согласно системе НОРМ планирование количественного показателя качества, а также его реализация осуществлялись на всех стадиях жизненного цикла продукции. НОТПУ характеризуется комплексным использованием методов научной организации труда, производства и управления с постоянным совершенствованием технологии и технологического оборудования для каждого рабочего места и для предприятия в целом. При такой организации труда была предусмотрена количественная оценка уровня организации труда, производства и управления в рамках предприятия, цехов, участков. Одной из лучших систем являлась система КАНАРСПИ (качество, надежность, ресурс с первых изделий), которая значительно опередила свое время. Система состояла из комплекса инженерно-технических и организационных мероприятий, которые обеспечивали выпуск продукции высокого качества и надежности с первых промышленных образцов.К характерным чертам системы КАНАРСПИ можно отнести:- комплексность задач обеспечения качества продукции;- поисковый характер системы, который предполагает всемерное развитие исследований, направленных на повышение качества продукции и развитие конструкторских, технологических и испытательных служб предприятия;- организация работ по получению объективной и своевременной информации о качестве выпускаемых изделий;- интенсивное использование периода подготовки производства для выявления и устранения причин, снижающих качество изделий;- проведение конструкторско-технологической отработки в процессе создания серийного образца;- активное участие предприятия-изготовителя и эксплуатирующих организаций в совершенствовании конструкции изделия и повышении технологического уровня его эксплуатации;- универсальность, то есть возможность применения в различных отраслях промышленности.Многие принципы КАНАРСПИ не устарели и в настоящее время. Автором такой системы стал главный инженер Горьковского авиационного завода Т. Ф. Сейфи, который одним из первых осознал роль информации и знаний в управлении качеством, и перенес акценты обеспечения качества с производства на проектирование. Также большое значение он придавал испытаниям.Качество продукции, произведенной на предприятии, определяет степень удовлетворения предъявляемых к ней требований, сформулированных в виде технических условий. Однако решающим фактором при определении качества продукции является степень удовлетворенности ею потребителя. Поэтому при определении качества продукции необходимо учитывать не только степень ее соответствия техническим условиям, но и процесс распределения товара, послепроизводственное и послепродажное обслуживание. Контроль качества - это деятельность, включающая проведение измерений, экспертизы, испытаний или оценки параметров объекта и сравнение полученных величин с установленными требованиями к этим параметрам (показателями качества). Современные инструменты контроля качества - это методы, которые используются для решения задачи количественной оценки параметров качества. Такая оценка необходима для объективного выбора и принятия управленческих решений при стандартизации и сертификации продукции, планировании повышения ее качества и т.д. Современные подходы к управлению качеством предполагают внедрение системы контроля показателей качества продукта на всех этапах его жизненного цикла, начиная от проектирования, и заканчивая послепродажным обслуживанием. Основная задача контроля качества - не допустить появления брака. Поэтому в ходе контроля проводится постоянный анализ заданных отклонений параметров продукции от установленных требований. В том случае, если параметры продукции не соответствуют заданным показателям качества, система контроля качества поможет оперативно выявить наиболее вероятные причины несоответствия и устранить их. Существуют различные методы контроля качества продукции, среди которых особое место занимают статистические методы. Многие из современных методов математической статистики довольно сложны для восприятия, а тем более для широкого применения всеми участниками процесса управления качеством. Поэтому японские ученые отобрали из всего множества семь методов, которые наиболее применимы в процессах контроля качества. Заслуга японцев состоит в том, что они обеспечили простоту, наглядность, визуализацию этих методов, превратив их в инструменты контроля качества, которые можно понять и эффективно использовать без специальной математической подготовки. В то же время, при всей своей простоте эти методы позволяют сохранить связь со статистикой и дают возможность профессионалам при необходимости совершенствовать их. Итак, к семи основным методам или инструментам контроля качества относятся следующие статистические методы: - контрольный листок, - гистограмма, - диаграмма разброса, - диаграмма Парето, - стратификация (расслоение), - диаграмма Исикавы (причинно-следственная диаграмма), - контрольная карта.

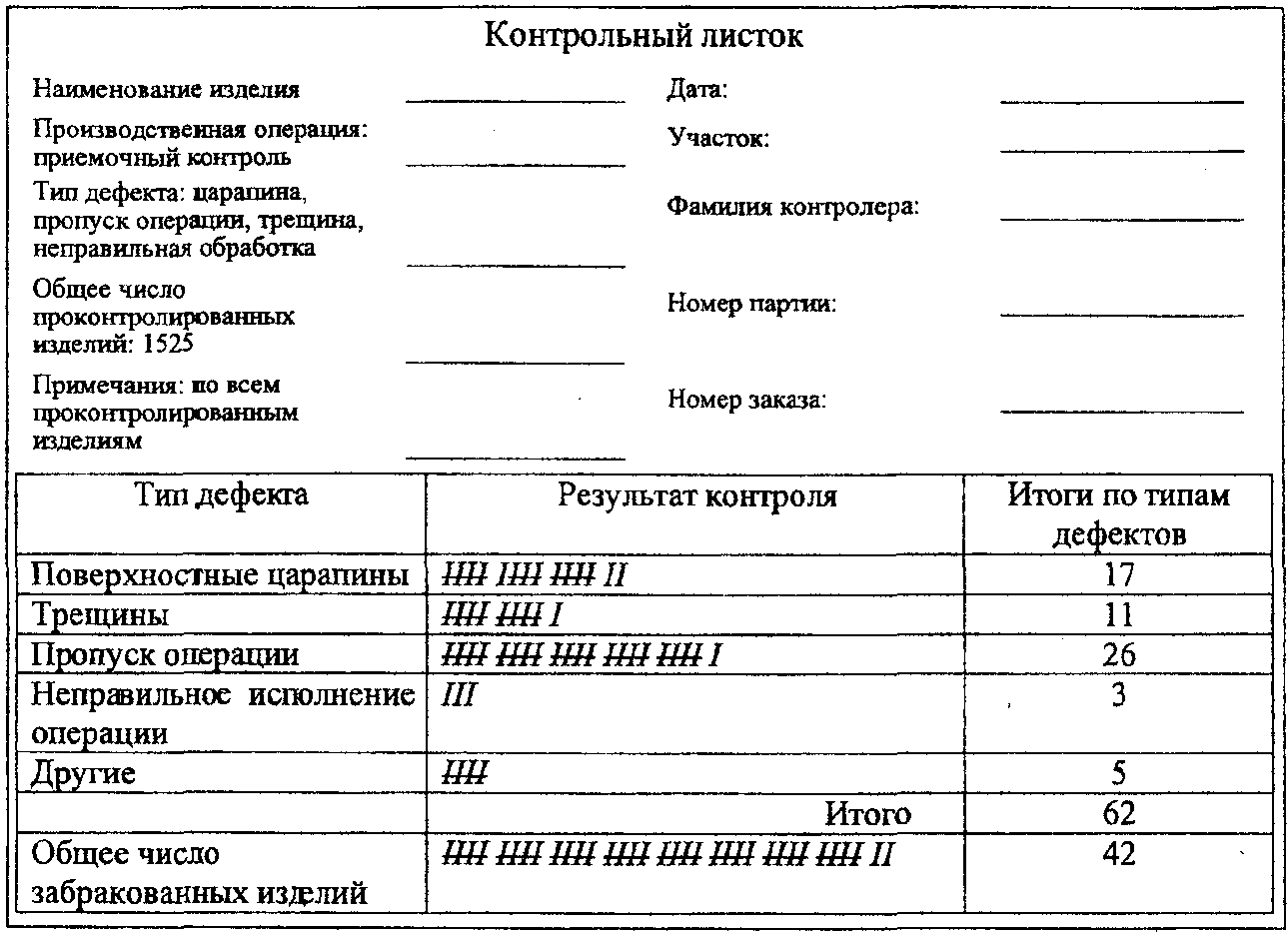

Названные инструменты контроля качества можно рассматривать и как отдельные методы, и как систему методов, которая способна обеспечить комплексный контроль показателей качества. Перечисленные инструменты являются наиболее важной составляющей комплексной системы контроля всеобщего управления качеством. Статистические методы контроля качества в настоящее время применяются не только в производстве, но и в планировании, проектировании, маркетинге, материально-техническом снабжении и т.д. Последовательность применения семи методов может быть различной в зависимости от цели, которая поставлена перед системой. Можно с полной уверенностью сказать, что семь инструментов контроля качества являются необходимыми и достаточными статистическими методами, применение которых помогает решить 95 % всех проблем, возникающих на производстве. Начало применению статистических методов контроля и управления качеством положил американский физик У. Шухарт, когда в 1924 году предложил использовать диаграмму (сейчас ее называют контрольной картой) и методику ее статистической оценки для анализа качества продукции. Затем в разных странах было разработано много статистических методов анализа и контроля качества. В середине 1960-х годов в Японии получили широкое распространение кружки качества. Чтобы вооружить их эффективным инструментом анализа и управления качеством, японские ученые отобрали из всего множества известных инструментов семь методов. Заслуга ученых, и в первую очередь профессора Исикавы, состоит в том, что они обеспечили простоту, наглядность, визуализацию этих методов, превратив их фактически в эффективные инструменты анализа и управления качеством. Их можно понять и эффективно использовать без специальной математической подготовки. При всей своей простоте эти методы позволяют сохранить связь со статистикой и дают возможность профессионалам пользоваться результатами этих методов и при необходимости совершенствовать их. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Перечислите этапы эволюционного развития управления качеством. 2. Назовите основоположников системного подхода к управлению качеством. 4. Опишите, какую роль сыграл Э. Деминга в развитии концепции управления качеством продукции? 5. Можно ли отнести Ф.Тейлора к основоположникам создания системы целенаправленных методов по повышению качества продукции? 6. Опишите роль Дж. Джурана в совершенствовании системы управления качеством продукции? 7. В чем заключается роль Г. Тагути в решении вопросов качества? 8. Назовите известных специалистов в области управления качеством, которые являются идеологами системы «ноль дефектов». ГЛАВА 2. СТАТИСТИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА 2.1. КОНТРОЛЬНЫЕ ЛИСТЫ Контрольные листы – это специальные бланки для сбора данных. Они предназначены для облегчения процесса сбора информации, повышения точности сбора данных, а также очень удобны для быстрого анализа. Результаты легко преобразуются в гистограмму или диаграмму Парето. Контрольные листки могут применяться как при контроле по качественным, так и при контроле по количественным признакам. Форма контрольного листа может быть разной, и она зависит от его назначения. Для достижения поставленной цели или решения возникшей проблемы, первое, что необходимо сделать – это собрать необходимую информацию, которая послужит основой для дальнейшего анализа. При этом лучше, если собранные данные будут представлены в структурированной и удобной для обработки форме. Для сбора информации в структурированной форме и применяют контрольные листы. Контрольный лист представляет собой бумажный бланк для регистрации данных, на котором напечатаны контролируемые параметры. Форма контрольного листка может быть разной, это зависит от поставленной задачи. Чаще всего в контрольном листке указывается следующая информация: - тема и объект исследования; - период регистрации данных; - источник данных; - должность и фамилия работника, регистрирующего данные; - условные обозначения, для регистрации полученных данных; - таблица регистрации данных. Контрольные листки желательно подготовить таким образом, чтобы можно было использовать наиболее простые способы их заполнения (цифры, условные значки). Также желательно, чтобы число контролируемых параметров было по возможности наименьшим (но достаточным для анализа и решения проблемы), а форма листка была как можно понятнее и удобнее для заполнения даже неквалифицированным персоналом. Разработка контрольного листка включает в себя, как правило, следующие этапы: 1. Определение событий (проблемы процесса), которые необходимо регистрировать в контрольном листке. 2. Определение периода. Период сбора данных необходимо выбирать таким образом, чтобы он был репрезентативным, т.е. наиболее типичным для исследуемого процесса. Так, если наибольший процент брака возникает в ночную смену работы, то и интервал сбора данных должен приходиться на ночную смену. 3. Определение категории данных для регистрации в контрольном листке (целочисленные данные или интервальные). 4. Разработка формы контрольного листка. В этой форме необходимо предусмотреть достаточно места для регистрации данных в течение всего установленного периода времени. Форма должна содержать ясные формулировки категорий данных, а также разделы для суммарных данных. 5. Проведение инструктажа сотрудников, собирающих информацию. Каждый такой сотрудник должен знать, как заполнять контрольный листок, какие события необходимо в нем регистрировать и в каком периоде времени. 6. Сбор данных по анализируемой проблеме. Данные регистрируются по каждому наблюдению (измерению) в соответствующей категории. 7. Суммирование данных по каждой категории, а также по всему интервалу наблюдений. 8. Анализ данных и их дальнейшая обработка с помощью других инструментов качества. В качестве типичных примеров контрольных листков можно назвать: - график температуры больного; - контрольный листок для сбора данных об отказавших деталях телевизоров; - контрольный листок для сбора информации о дефектах при производстве тентовых материалов и т. д. Контрольный листок позволяет фиксировать как количественные, так и качественные данные, такие как место выявленных дефектов на изделии, виды отказов и др. В связи с этим контрольные листки разделяют на следующие типы: Контрольный листок для регистрации видов дефектов Такой тип листка применяется, когда на объектах контроля возможны дефекты различных видов. Конечно, с точки зрения отбраковки не имеет значения, по какой причине изделие отбраковано. Однако, для управления производством, предупреждения повторения брака эти данные очень важны. Листок этого вида представляет собой бланк с заранее указанными типовыми дефектами (рис. 2.1), в котором каждый раз, когда контролер обнаруживает дефект, он делает пометку (штрих). В конце рабочего дня контролер может быстро сосчитать число и разновидности дефектов.

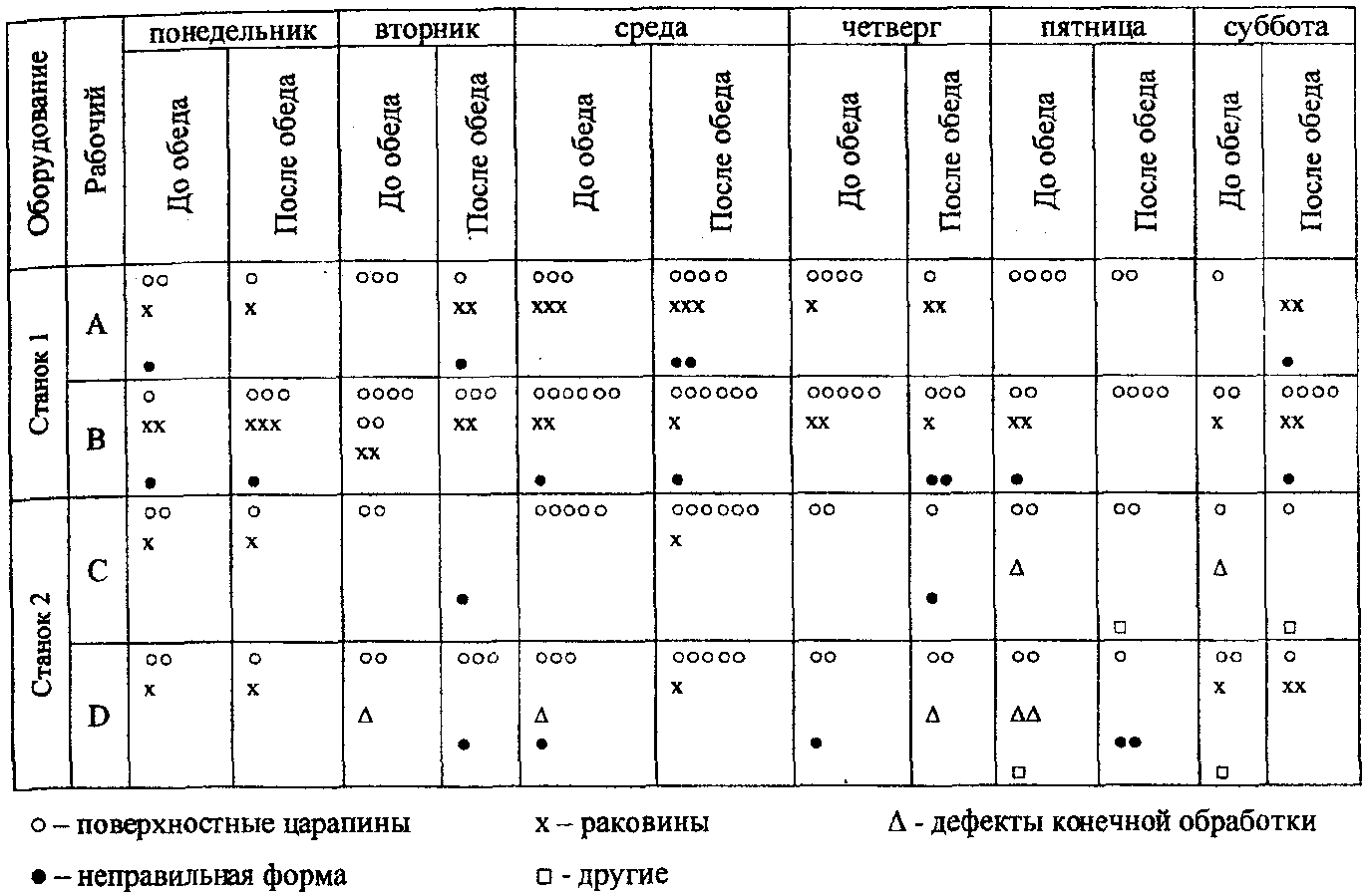

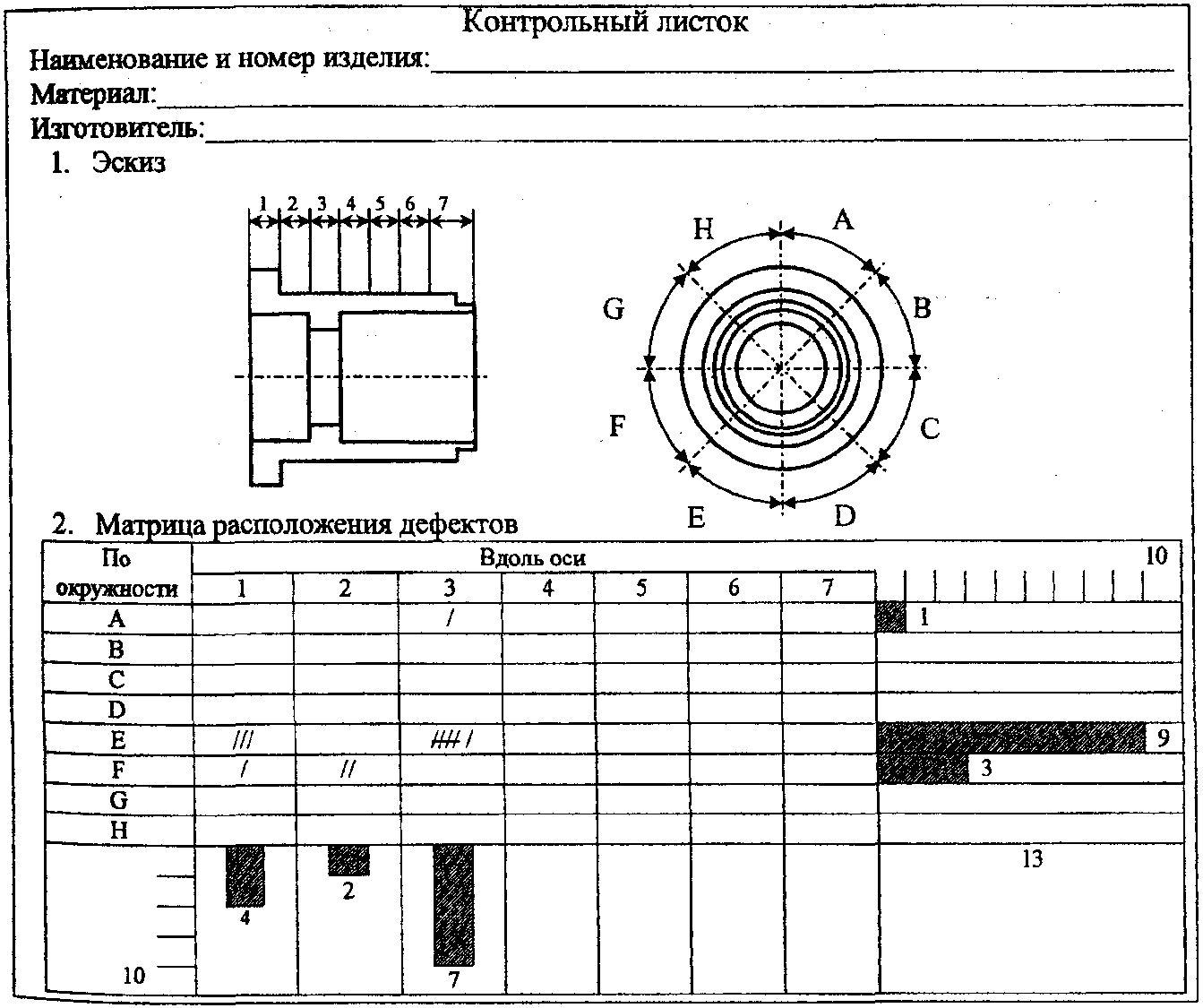

Контрольный листок причин дефектов (рис. 2.2), который выполнен таким образом, что из него можно выбрать необходимую информацию о дефектах, допущенных не только по вине рабочего или по причине плохой наладки станка, но и определить появление брака, вызванное усталостью рабочего во второй половине дня или изменением условий его работы. Контрольный листок локализации дефектов. Листок такой формы используется, когда необходимо указывать расположение дефектов на деталях. Во многих случаях это помогает найти и устранить их причины. В листках такого типа есть эскизы или схемы, на которых делаются пометки так, что можно пронаблюдать расположение дефектов. Такие контрольные листки необходимы для диагноза процесса, поскольку причины дефектов часто можно найти, исследуя места их возникновения и наблюдая процесс в поисках объяснений, почему дефекты концентрируются именно в этих местах (рис. 2.3).

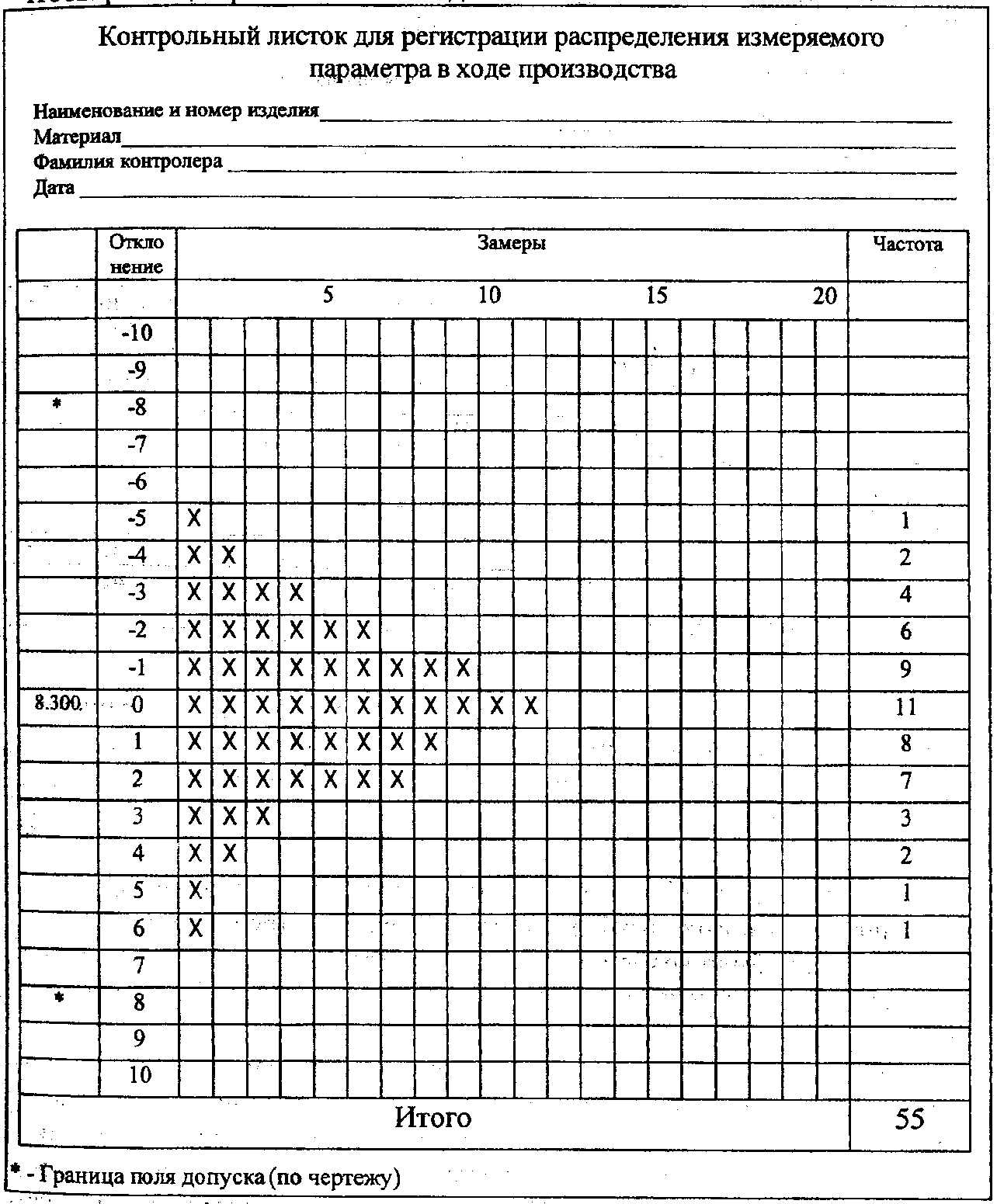

Контрольный листок для регистрации распределения измеряемого параметра (рис. 2.4). Как правило, такие листки заполняются для анализа технологического процесса путем построения гистограмм.

Информацию, полученную с помощью контрольных листков, можно в дальнейшем обработать с помощью других инструментов качества. Контрольный листок является эффективным способом отображения данных. Помимо этого, он обладает и рядом других преимуществ, такими как простота использования, систематизация данных для работы с другими инструментами качества, применение единой формы для регистрации. Однако применение контрольного листка имеет и свои недостатки, которые следуют из преимуществ. Например, недостатком может являться то, что категории данных заданы заранее. Поэтому если в процессе наблюдений обнаружится событие, которое не определено в контрольном листке (вид дефекта или диапазон измерений), то это событие не будет зарегистрировано в листке. Собранные данные служат источником информации в процессе анализа с использованием различных статистических методов и выработке мер по улучшению качества процессов. |