САТК Дн.-отч.по практ. Сальский аграрнотехнический колледж Дневникотчет

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

|

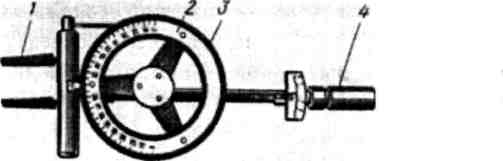

Охарактеризуйте последовательность проведения ремонта агрегатов трансмиссии Основными агрегатами трансмиссии являются сцепление, коробка передач, задний мост (главная передача и дифференциал), карданная передача. На долю агрегатов трансмиссии приходится около 10% общего объема технических воздействий на автомобиль. При диагностировании механизмов трансмиссии прежде всего учитывают информацию водителя о работе ее агрегатов, выбеге автомобиля, самопроизвольном выключении передач или трудностях их включения, шумах и перегревах, наблюдаемых в процессе работы автомобиля на линии. Учитывают также результаты внешнего осмотра (отсутствие подтеканий, деформаций и др.) и данные о механических потерях в трансмиссии, определяемые на стенде с беговыми барабанами. Сцепление. Признаками неисправностей сцепления являются: пробуксовка под нагрузкой (из-за отсутствия свободного хода, ослабления нажимных пружин, замасливания фрикционных накладок или их износа); неполное выключение (из-за увеличения свободного хода, перекоса рычажков, заклинивания или коробления диска); резкое включение (в результате заедания выключающей муфты, поломки демпферных пружин, износа шлицев ступиц ведомого вала); нагрев, стуки и шумы (из-за разрушения подшипника, ослабления заклепок накладок диска, нарушения положения выключающих рычажков). Пробуксовку сцепления проверяют на стенде с беговыми барабанами при помощи стробоскопического пистолета, На ведущих колесах автомобиля создают нагрузку при помощи нагрузочного устройства стенда и на режиме максимальной силы тяги (при скорости 50 км/ч), на прямой передаче освещают стробоскопической лампой карданный вал, При отсутствии пробуксовки сцепления карданный вал будет казаться неподвижным, поскольку он работает с коленчатым валом двигателя как одно целое. Обнаруженные неисправности механизма сцепления устраняют регулировкой свободного хода педали сцепления или ремонтом в зоне ТР. Механизм включения диагностируют по свободному ходу педали, полноте включения сцепления, определенной легкости включения передач, отсутствию пробуксовки при передаче крутящего момента и плавности включения.  Рис. Угловой люфтомер Коробка передач и задний мост. Признаками неисправности шестеренчатой коробки передач являются: самовыключение (из-за неполного включения шестерен, разрегулировки привода, износа подшипников, зубьев, шлицев, валов, фиксаторов); шумы при переключении (из-за неполного включения сцепления или неисправности синхронизатора); повышенный шум, вибрации, увеличение механических потерь при проверке на стенде с беговыми барабанами. Признаками неисправностей заднего моста могут быть повышенные вибрации, шум, нагрев, люфт и увеличение механических потерь из-за износа или поломки зубьев шестерен, износа подшипников и их посадочных мест, ослабления креплений, разрегулировки зацепления зубчатых пар. Коробку передач и задний мост автомобиля диагностируют по люфтам, вибрации и тепловому состоянию. Для диагностики по люфтам используют угловой люфтомер позволяющий измерять люфты трансмиссии под действием заданного момента. Для выполнения этой операции затягивают ручной тормоз до конца. Зев динамометрического прибора накладывают на крестовину карданного вала у заднего моста. Затем, поворачивая рукояткой люфтомера карданный вал в одну сторону, выбирают зазор и устанавливают шкалу градуированного диска так, чтобы уровень жидкости в полукольце на диске совпал с нулевой отметкой шкалы. Поворотом люфтомера в другую сторону выбирают зазор и по изменению положения уровня жидкости определяют его. Момент силы при выборе зазора карданной передачи должен быть в пределах 20—25 Н-м. Следующей операцией является определение углового зазора в заднем мосту. Для этого затормаживают задние колеса (ножным тормозом) и при нейтральном положении коробки передач люфтомером определяют общий люфт заднего моста. Суммарный угловой люфт карданной передачи должен быть не более 4°, коробки передач на первой передаче — 2,5, второй —3,5, третьей —4, четвертой —6 и передаче заднего хода —2,5; заднего моста двухступенчатого —45 и одноступенчатого —35°. Карданная передача. Признаками неисправностей карданной передачи могут быть шум, вибрация и резкие стуки в карданах, возникающие при движении автомобиля в момент перехода с одной передачи на другую и при резком увеличении частоты вращения коленчатого вала двигателя (например, при переходе от торможения двигателем к разгону). Указанные неисправности возникают из-за значительного износа вилок кардана, игольчатых подшипников, крестовин и шлицевых соединений карданного шарнира, в результате чего нарушается балансировка карданного вала и возникают значительные ударные нагрузки на игольчатые подшипники. Диагностирование карданной передачи вьшолняют с использованием люфтомера-динамометра. По люфту каждого шарнира карданного вала определяют степень износа каждого кардана и шлицевых соединений. Суммарный люфт карданного вала должен быть не более 4°, каждого ширнира — не более 1,5°. Для определения биения карданного вала необходимо установить автомобиль на осмотровой канаве, вывесить его ведущие колеса и на лонжерон рамы установить струбцину с индикаторной головкой (при диагностировании на стенде с беговыми барабанами колеса вывешивать не надо) так, чтобы измерительный стержень индикатора соприкасался с натягом 1—2 мм с серединой трубы промежуточного (основного) карданного вала. Включить первую передачу в коробке передач и пусковой рукояткой провернуть коленчатый вал (карданный вал) на один оборот. Биение карданного вала должно быть не более 0,6 мм для легковых автомобилей и не более 1,2 мм для грузовых. Гидромеханическая коробка передач (ГМП). Признаками неисправностей гидромеханической коробки передач являются: невключение той или иной передачи при движении автомобиля из-за отказа в работе электромагнитов, заклинивания главного золотника, отказа в работе гидравлических клапанов, разрушения уплотнительных колец и сальников, разрегулировки системы автоматического управления переключения передач; рывки при переключении передач из-за разрегулировки переключателя золотников периферийных клапанов или ослабления крепления центробежного регулятора и тормоза главного золотника; несоответствие моментов переключения передач (скорости движения, на которых должны происходить переключения передач) степени открытия дроссельной заслонки двигателя из-за нарушения регулировки моментов автоматического переключения передач или неисправностей в работе силового и центробежного регуляторов (погнутость, заедание тяг и рычагов, ослабление креплений); пониженное давление масла в главной магистрали из-за износа деталей масляных насосов или чрезмерных внутренних утечек масла в передаче; повышенная температура масла на сливе из гидротрансформатора или в поддоне ГМП из-за коробления или повышенного износа дисков фрикционов. ГМП диагностируют на посту Д-2 на силовом стенде тяговых качеств (СТК). На стенде воспроизводят необходимые контрольные режимы диагностирования ГМП — разгон, накат, торможение, установившееся движение на каждой передаче. При этом на каждом из режимов движения автомобиля при помощи специального прибора измеряют текущее значение скорости движения и фиксируют значения скоростей в моменты автоматического переключения передач. Моменты автоматического включения той или иной передачи фиксируют при помощи электрических импульсов, поступающих от исполнительных механизмов системы автоматического управления переключением передач. Давление масла в главной магистрали измеряют на режимах холостого хода, движения и наката при помощи установленного в кабине водителя датчика. Для измерения температуры масла в ГМП применяют быстродействующий малоинерционный теплоизмерительный прибор. Кроме того, при помощи специального щупа измеряют зазоры между концами толкателей электромагнитов и регулировочными винтами механизма управления золотниками периферийных клапанов. По результатам диагностирования выявляют потребность в регулировках по системе автоматического управления переключением передач и определяют потребность в снятии ГМП с автомобиля для ремонта. Следует отметить, что ГМП можно использовать для определения технического состояния двигателя автомобиля, на котором она установлена как своеобразную «нагрузку», позволяющую на определенном режиме проверять его мощностные показатели. Техническое обслуживание агрегатов трансмиссии. При ТО-1 проверяют крепление сцепления, коробки передач, карданной передачи, заднего моста и при необходимости подтягивают крепежные детали. Свободный ход педали сцепления соответствует установленному зазору между выжимным подшипником и рычажками выключения сцепления (1,5=3 мм) и для большинства отечественных грузовых автомобилей составляет 30—80 мм, а легковых — 20—40 мм, У автомобилей семейства МАЗ свободный ход педали сцепления проверяют так же, но при спущенном воздухе из пневмоси-стемы. У автомобилей с механическим приводом сцепления семейства ЗИЛ, ГАЗ, МАЗ, ЛАЗ регулируют свободный ход изменением длины тяги привода включения сцепления. У сцепления автомобилей с гидравлическим приводом «Волга», «Москвич», ВАЗ свободный ход педали сцепления регулируют, изменяя длину штока рабочего (исполнительного) цилиндра. У автомобиля КамАЗ привод выключения сцепления регулируют двумя способами: регулировкой зазора между толкателем и поршнем главного цилиндра и регулировкой свободного хода рычага вилки выключения сцепления. Зазор между поршнем главного цилиндра и толкателем поршня регулируют эксцентриковым пальцем, на котором закреплен верхний конец толкателя. Этот зазор должен обеспечить перемещение педали в пределах 6=!2 мм, Свободный ход рычага вилки выключения регулируют при помощи сферической гайки толкателя поршня пневмогидроуеилителя, поворачивая которую, следует установить свободный ход рычага вилки в пределах 3,7—4,7 мм. В результате свободный ход педали сцепления должен составить 30—42 мм. Смазочные работы состоят из следующих операций: втулки оси педели и вилки выключения сцепления автомобиля ЗИЛ-130 смазывают через пресс-масленки консистентной смазкой УС-1 до появления свежей смазки, Выжимной подшипник смазывают подвертыванием на 2=3 оборота колпачковой масленки или через две пресс-масленки солидола-нагнетателем (автомобили семейства МАЗ, КамАЗ). У автомобилей ЗИЛ-130 выжимной подшипник в процессе эксплуатации не смазывают, так как его заполняют смазкой при сборке на заводе. Контролируют и при необходимости пополняют уровень масла в коробке передач, заднем мосту, раздаточной коробке, колесной передаче заднего моста (автомобилей семейства МАЗ и автобусов семейства ЛАЗ и ЛиАЗ). Смазывают подшипники карданов и подшипник промежуточной опоры консистентной смазкой Литол-24 или 158 до появления смазки через специальный клапан на крестовине кардана. Проверяют состояние сальников крестовин кардана и резиновых чехлов на шлицевых соединениях. При ТО-2 контролируют и при необходимости регулируют привод коробки передач и делителя. Прочищают сапуны коробки передач и заднего моста. Проверяют и при необходимости регулируют подшипники вала ведущей шестерни редуктора автомобиля изменением числа регулировочных шайб, обеспечивающих предварительный натяг подшипников, заменяют масло. При СО заменяют масло в картерах агрегатов трансмиссии в соответствии с временем года. При замене масла промывают картеры трансмиссии дизельным топливом и очищают магнитные пробки. Техническое обслуживание гидромеханической коробки передач. При ЕО проверяют и при необходимости доливают масло в ГМП. При ТО-1 проверяют крепление ГМП к основанию кузова, крепление масляного поддона и состояние масляных трубопроводов. Проверяют крепление электрических проводов, правильность регулировки механизма управления периферийными золотниками. При ТО-2 проверяют крепление крышек подшипников и картера гидротрансформатора к картеру коробки передач, правильность регулировки режимов автоматического переключения передач, давление масла в системе, исправность датчика температуры масла, состояние и крепление датчика спидометра. Охарактеризуйте последовательность проведения ремонта двигателя Перед началом сборки удостоверьтесь в наличии всех необходимых сменных компонентов, инструментов и материалов. Внимательно ознакомьтесь с описанием процедуры и приготовьтесь к выполнению работ. В числе прочего оборудования потребуется также герметики для сопряжения не оборудованных прокладками поверхностей и фиксации резьбовых соединений. Составители настоящего Руководства рекомендуют использовать только материалы, средства, приспособления и сменные компоненты фирменного производства (указаны в тексте). В целях экономии времени и минимизации риска возникновения различного рода затруднений составители Руководства рекомендуют при сборке двигателя производить установку компонентов в следующем порядке: Двигатель 1.3 л Коленчатый вал; Шатунно-поршневые сборки; Головка цилиндров Сборка оси коромысел; Цепь привода ГРМ со звездочками Маховик Поддон картера; Навесные компоненты и агрегаты. Двигатели 1.6 л и дизельный: Коленчатый вал; Шатунно-поршневые сборки; Масляный насос й) Поддон картера Маховик Головка цилиндров с прокладкой Натяжитель газораспределительного ремня, зубчатые колеса и собственно ремень привода ГРМ Навесные компоненты и агрегаты; Ремень(и) привода вспомогательных агрегатов со шкивами и натяжителями На данном этапе все подлежащие установке исправные и восстановленные компоненты двигателя должны быть абсолютно чистыми и сухими. Правильно будет разложить детали в порядке установки на чистой рабочей поверхности. Охарактеризуйте последовательность проведения ремонта элементов топливной системы дизельного двигателя Ремонт дизеля состоит из проведения работ: Ремонт топливного насоса высокого давления; Ремонт турбин; Настройка работы форсунок; Установка нового фильтра очистки; Промывка системы специальными растворами. «Дизель» требует от хозяина особого бережливого отношения, соблюдать правила эксплуатации, чтобы ремонт топливной аппаратуры дизельных двигателей делался по плану. Сложное устройство мотора требует использование специального оборудования при диагностики и ремонте, тогда дизельный автомобиль будет служить долго и безотказно. Очень часто ремонт дизельных двигателей приходится делать из-за того, что хозяин не соблюдал нормы обращения с «дизелем», которые ему хорошо известны. Каждый владелец дизельного автомобиля знает, что сверхвысокие скорости - не для дизеля, в холодное время года необходимо заправляться зимней соляркой и не использовать в системе охлаждения воду. Существуют определенные признаки, по которым можно определить нужен ли ремонт: двигатель плохо запускается на морозе, уменьшенная мощность, при движении слышно постукивание, при наборе скорости мотор глохнет. При всех своих преимуществах мотор нужно регулярно проверять, чтобы ремонт топливной аппаратуры дизельных двигателей ограничивался лишь профилактическими мероприятиями. Ремонт дизельных двигателей осуществляется для поддержании необходимых параметров давления и дозировки дизельного топлива, от этого зависит общее состояние двигателя. Ремонт или регулировка топливного насоса высокого давления следует делать если: Увеличенный расход топлива. Отсутствует подача топлива от насоса к форсунке Слезает ремень ГРМ с шестеренки. При течи топлива из ТНВД Неизвестные шумы в ТНВД. Обильные количества дыма из выхлопной трубы. Важную роль в «дизеле» отводится форсунке - это элемент осуществляет впрыск в камеру сгорания. Форсунка - это элемент топливной аппаратуры в который подается высокое давление дизельного горючего. Если в форсунке низкое давление, то форсунка откроется раньше-появление черного дыма. Если высокое давление, форсунка откроется позже- белый дым. Охарактеризуйте последовательность проведения ремонта элементов топливной системы карбюраторного двигателя Ежедневное обслуживание. Проверить наличие топлива, при необходимости дозаправить. Первое техническое обслуживание. Проверить действие привода и полноту открывания и закрывания дроссельной и воздушной заслонок, крепление глушителя. Второе техническое обслуживание. Промыть элементы топливных фильтров. Проверить состояние и крепление впускного и выпускного трубопроводов, проверить уровень топлива в топливной кшере. Два раза в год снять карбюратор с двигателя, разобрать его, промыть и проверить ограничитель максимальной частоты вращения коленчатого вала, отрегулировать карбюратор на малую частоту вращения коленчатого вала. Один раз в год проверить рабочие детали карбюратора, жиклеры на специальном стенде, снять топливный насос, разобрать его и проверить на специальном стенде, снять и промыть топливный бак. Регулировка карбюраторов К-88А, К-89А и К-126Б на минимальную частоту вращения коленчатого вала производится в следующем порядке: - убедиться в исправности приборов зажигания и прогреть двигатель, полностью открыть воздушную заслонку; остановить двигатель и завернуть оба винта регулировки качества до упора, а затем отвернуть каждый на три оборота; вновь пустить двигатель и упорным винтом дроссельных заслонок установить минимально устойчивую частоту вращения; завертывая один из винтов качества при каждой пробе на 1/4 оборота, обеднить смесь до начала явных перебоев; отвернуть этот же винт на 1/2 оборота; проделать такую же операцию со вторым винтом качества; после проделанной регулировки уменьшить частоту вращения коленчатого вала двигателя, отвертывая понемногу винт упора дроссельных заслонок, еще раз попытаться обеднить смесь винтами качества. Для проверки правильности регулировки карбюратора следует плавно нажать на педаль управления дроссельной заслонкой и сразу резко отпустить ее, при этом двигатель не должен останавливаться. Если он остановится, увеличить частоту вращения винтом упора (винтом количества). Плотность соединений топливного насоса проверяют наружным осмотром. Для проверки исправности диафрагмы у герметизированных насосов отвертывают контрольную пробку в корпусе насоса, при этом вытекание топлива укажет на разрыв диафрагмы. Работу топливного насоса можно проверить без снятия с двигателя: отсоединить трубопровод от штуцера насоса и рычагом ручной подкачки создать давление, перемещая рычаг несколькими нажатиями и отпусканием, при этом насос должен давать пульсирующую струю без пены и выхода пузырьков воздуха. Наличие пены свидетельствует о подсосе воздуха, неисправности насоса. Для более точной проверки насоса необходимо: при работе двигателя на малой частоте вращения коленчатого вала отсоединить трубопровод от карбюратора и соединить его гибким шлангом с манометром. Исправный насос должен создавать давление 0,25—0,30 кгс/см2. Двигатель во время проверки работает на топливе, имеющемся в поплавковой камере карбюратора. После проверки давления проверяют плотность прилегания клапанов. Для этого, выключив двигатель, следят по манометру за падением давления. При исправных клапанах насоса за 30 с падение давления не должно превышать 0,1 кгс/см2. Если клапаны прилегают неплотно, то следует поменять местами всасывающий и нагнетательный клапаны, т. е. развернуть их рабочие поверхности к седлам. Уровень топлива в поплавковой камере карбюраторов К-88 и К-89 проверяют при мало'й частоте вращения коленчатого вала, наблюдая за уровнем через контрольное отверстие с пробкой на стенке поплавковой камеры. Топливо не должно вытекать из отверстия, но должно быть видно и чуть смачивать нижние витки резьбы отверстия, такое положение топлива соответствует уровню в поплавковой камере на 18—19 мм ниже верхней плоскости средней части корпуса карбюратора. Уровень топлива в поплавковой камере карбюраторов К-88А и К-89А изменяют удалением или прибавлением прокладок под корпусом игольчатого клапана. Аналогичным образом проверяют уровень топлива в поплавковой камере карбюратора К-126Б. Отличие состоит в том, что в этом карбюраторе на стенке поплавковой камеры выполнено смотровое окно, закрытое стеклянной заглушкой. Уровень топлива при малой частоте вращения коленчатого вала должен быть на уровне двух рисок, нанесенных на краях окна. Изменяют уровень топлива в карбюраторе К-126Б путем подгибания рычажка поплавка. Пропускную способность жиклеров карбюратора проверяют на специальном стенде по количеству воды, проходящей через испытуемый жиклер за 1 мин, и сравнивают этот результат с заводскими данными, которые должны быть в каждом цехе обслуживания топливной аппаратуры. При работе карбюраторов проходные отверстия жиклеров могут или засориться, или засмолиться, т. е. в результате смолистых отложений на стенках может уменьшиться пропускная способность жиклера. Для удаления смолистых отложений рекомендуется хотя бы 1 раз в год разобрать карбюратор, вывернуть жиклеры и опустить их на ночь в ацетон, а затем продуть сжатым воздухом. Такая профилактика восстановит расчетную пропускную способность жиклеров. Регулировка привода управления карбюратором. При эксплуатации автомобиля образуются зазоры в шарнирных соединениях ножного и ручного привода управления заслонками карбюратора, что приводит к неполному закрытию и открытию заслонок. Недостаточное открытие дроссельной заслонки при нажатой до отказа педали приводит к снижению мощности двигателя, а неполное закрытие при опущенной педали вызывает повышенную частоту вращения коленчатого вала и перерасход бензина. При неполном закрытии воздушной заслонки затрудняется пуск двигателя, а при неполном открытии происходит перерасход бензина. Регулировку ручного привода заслонками производят следующим образом: отпустив винты, крепящие тросы в рычагах заслонок, утапливают кнопки до упора в щиток, а затем вытягивают их на 2—3 мм от панели щитка приборов. Установив рукой дроссельные заслонки в положение закрытия до упора, воздушную заслонку в положение полного открытия, затягивают винты, крепящие тросы в рычагах заслонок. Если при полном нажатии на педаль дроссельные заслонки не открываются, то ножной привод регулируют с помощью резьбовой вилки и тяги, добиваясь чтобы дроссельные заслонки открывались полностью, когда педаль не доходит до пола кабины на 3—5 мм. Уход за воздушным фильтром. От правильной работы воздушного фильтра в значительной степени зависит срок службы двигателя. Для обеспечения хорошей работы воздушного фильтра необходимо, чтобы его фильтрующий элемент не был заполнен пылью, а масляная ванна содержала достаточно количества незагрязненного масла. Уход за фильтром заключается в его разборке, промывке фильтрующего элемента и масляной ванны карасином или бензином и заполнении масляной ванны чистым маслом для двигателей до выштампованной на корпусе фильтра метки. Промытый фильтрующий элемент надо перед сборкой опустить в масло, после чего дать в течение нескольких минут стечь излишкам масла. Для разборки фильтра необходимо: отвернуть гайку -барашек, снять переходную крышку, затем отвернуть резьбовую втулку, удалить фильтрующий элемент и снять корпус с переходника, укрепленного на карбюраторе. Сборка фильтра производиться в порядке, обратном разборке. |