шпоры по сварке. Следуя по пути гармонизации национальных и межгосударственных стандартов с со ответствующими международными и европейскими стандартами дсту 209292 и гост 1196993 устанавливают следующие положения при сварке ( рис.

Скачать 5.48 Mb. Скачать 5.48 Mb.

|

|

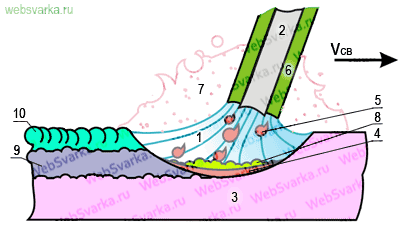

Недостатки газовой сварки Недостатками газовой сварки являются ее низкая производительность, большая зона термического влияния, высокие требования к квалификации сварщика. В связи с этим на машиностроительных предприятиях при стабильной программе выпуска продукции газовая сварка не может конкурировать с дуговой и практически не применяется. 32. Сварка чугуна. Чугуны представляют собой железоуглеродистые сплавы, в которых содержание углерода превышает 1,7%. Чугуны, применяемые в промышленности и строительстве, имеют обычно следующие примеси: углерода, марганца, кремния, серы и фосфора. Специальные чугуны имеют также различные легирующие примеси: никель, хром, медь, титан, алюминий. Углерод в чугуне может находиться в виде карбида. Такой чугун, называемый «белым чугуном», обладает повышенной твердостью и плохо поддается механической обработке. В сером чугуне углерод находится в свободном состоянии в виде прослоек графита. Кремний способствует графитизации чугуна и увеличению размеров графитовых включений. Из легирующих примесей сильным графитизатором является алюминий. Способствуют также выделению графита никель, кобальт, медь, титан. Хром, ванадий и молибден, препятствуя распаду карбида железа, действуют как размельчители зерна. Основные трудности, возникающие при сварке чугунов, обусловлены его физико-механическими свойствами: 1.ускоренное охлаждение жидкого металла в зоне сварки, а также выгорание кремния из расплава шва способствуют местному «отбеливанию» металла шва и околошовной зоны, т.е. способствуют переходу графита в химическое соединение с железом — цементит. Такой металл, обладая высокой твердостью, трудно поддается механической обработке. 2.отсутствие периода пластического состояния и высокая хрупкость приводят к появлению больших внутренних напряжений и трещин как в самом сварном шве, так и в околошовной зоне; 3.низкая температура плавления, непосредственный переход чугуна из твердой фазы в жидкую, и наоборот, затрудняют выход газов из металла шва, и шов получается пористым; 4.высокая жидкотекучесть чугуна не позволяет производить сварку не только в вертикальном, но и в наклонном положении шва. Горячей сваркой чугуна принято называть сварку чугунных изделий с предварительным их нагревом. Предварительный нагрев уменьшает разность температур основного металла и металла в зоне сварки и тем самым снижает температурные напряжения при сварке. Вместе с этим снижается скорость охлаждения сплава после сварки, что способствует предупреждению отбела и получению шва хорошего качества. Подготовка к сварке состоит из вскрытия, вырубки и тщательной зачистки разделки шва или дефектного места до целой бездефектной поверхности металла. Сварку производят, как правило, чугунными электродами марки А и Б. Важным условием качественной сварки является поддержание ванны наплавленного металла в жидком состоянии в течение всего периода сварки. Для этого весь объем сварочных, работ выполняют без перерыва процесса сварки. После окончания сварки деталь подвергают медленному охлаждению. Для этого заваренные участки засыпают слоем мелкого древесного угля и накрывают асбестом, что предупреждает отбел чугуна и исключает возникновение больших внутренних напряжений и трещин. После охлаждения изделие полностью очищают и контролируют качество сварки. Холодной сваркой чугуна принято называть сварку без предварительного нагрева. Ее применяют тогда, когда трудно или экономически нецелесообразно производить сварку с предварительным подогревом из-за больших габаритов изделия, опасности коробления и возникновения больших внутренних напряжений. В практике применяют различные способы холодной сварки чугуна. Чугунные электроды без покрытия или с тонким покрытием не применяют, так как при сварке они плавятся раньше и быстрее, чем основной металл. 33. Технология сварки алюминия и его сплавов. В сварных конструкциях используют чистый алюминий и его сплавы: АМц - алюминиево-марганцевый, АМг - алюминиево-магниевый, Д1 - алюминиево-магниево-медный (дюраль), АК - алюминиево-кремнистый, В95 - алюминиево-магниево-цинковый. Сплавы можно разделить на две группы: деформируемые, применяемые в виде проката, поковок и т.п., и литейные, применяемые для отливок. Сварку алюминиевых литейных сплавов используют при исправлении дефектов литья. Деформируемые сплавы разделяют на нетермоупрочняемые и термоупрочняемые. Трудности сварки алюминия и его сплавов следующие. 1.Образование тугоплавкого оксида AI2O3 (2050оС) с плотностью большей, чем у алюминия, что затрудняет сплавление кромок соединения и способствует загрязнению металла шва частичками этой пленки. Перед сваркой для удаления пленки следует очищать поверхности кромок и прилегающего основного металла и особенно тщательно поверхность присадочного металла (в связи с большой поверхностью и относительно малым объемом) травлением или механическим путем. 2.Резкое падение прочности при высоких температурах может привести к разрушению твердого металла нерасплавившейся части кромок под действием веса сварочной ванны. Для предотвращения провалов или прожогов при однослойной сварке или сварке первых слоев многопроходных швов на большой погонной энергии необходимо применять формирующие подкладки из графита или стали. В связи с большой величиной коэффициента линейного расширения и низким модулем упругости сплав имеет повышенную склонность к короблению, поэтому необходимо прибегать к жесткому закреплению листов, сварку полотнищ и секций производить на специальных стендах. Ввиду высокой теплопроводности алюминия приспособления следует изготовлять из материалов с низкой теплопроводностью (легированные стали и др.). 4. Необходима самая тщательная химическая очистка сварочной проволоки и механическая очистка и обезжиривание свариваемых кромок, так как сварку осложняет не только оксидная пленка. 5.Вследствие высокой теплопроводности алюминия необходимо применение мощных источников теплоты. С этой точки зрения в ряде случаев желателен подогрев начальных участков шва до температуры 120-150°С или применение сопутствующего подогрева. 6.Металл шва склонен к возникновению трещин в связи с грубой столбчатой структурой металла шва и выделением по границам зерен легкоплавких эвтектик, а также развитием значительных усадочных напряжений в результате высокой литейной усадки алюминия. Алюминий и его сплавы можно сваривать многими способами дуговой сварки: покрытыми электродами, плавящимся и неплавящимся электродами в среде инертных газов, под слоем флюса, электрошлаковой сваркой. Наиболее важное значение в последнее время имеет сварка в инертных газах. В среде инертных газов сварку выполняют неплавящимся (вольфрамовым) и плавящимся электродами. Ручную дуговую сварку покрытыми электродами применяют при толщине металла свыше 4 мм, сварку ведут на постоянном токе обратной полярности, как правило, без поперечных колебаний. При сварке технически чистого алюминия и сплавов АМг металлический стержень электрода изготовляют из проволок состава, близкого к составу основного металла (электроды ОЗА-1). Особенности сварки алюминия : газопламенная сварка. Газовую сварку без флюса проводят восстановительным пламенем с небольшим избытком ацетилена. Внутренние полости детали набивают песком, на деталь, подогретую до 250 … 300оС, укладывают куски припоя (металл однородный с деталью) и пламенем горелки одновременно подогревают припой и деталь, а с помощью стального крючка удаляют окисную пленку и пододвигают расплавленные куски припоя к трещине, перемешивают крючком, добиваясь надежного сваривания. При безфлюсовой сварке качество сварки хуже, чем при сварке с флюсом. Для разрушения окисной пленки чаще всего используется флюс АФ-4А, представляющий собой смесь хлористых и фтористых солей натрия, калия и лития. Флюс сильно разъедает металл, поэтому после сварки необходимо тщательно удалять остатки флюса и промывать деталь. Сварку детали ведут алюминиевым прутком, предварительно покрытым флюсом, или флюс насыпают на кромки трещин и водят по нему прутком, или пруток во время сварки обмакивают во флюс. Для улучшения структуры шва и снятия внутренних напряжений деталь при сварке желательно нагревать до 300 …350оС. Электродуговую сварку алюминиевых деталей проводят на постоянном токе обратной полярности. Используются электроды типа ОЗА-1 и ОЗА-2, изготовляемые из алюминиевой проволоки с нанесенной обмазкой, аналогичной по составу флюсу АФ-4А. Сварка алюминия угольным электродом применяется реже, чем другими способами. Процесс выполняется аналогично газовой сварке с флюсом. 34. Технология сварки меди и ее сплавов. Сплавы на медной основе в зависимости от состава легирующих элементов относятся к латуням, бронзам, медно-никелевым сплавам. Латунями называют сплавы меди с цинком, содержание цинка может достигать 42 %. Если кроме цинка сплав содержит и другие легирующие элементы (Al, Fe, Ni, Si), его относят к сложным латуням. Латуни имеют повышенную прочность по сравнению с чистой медью (500МПа). Латуни широко применяют в качестве конструкционного материала, обладающего высокой коррозионной стойкостью и более прочного, чем медь. Сплавы на медной основе, в которых цинк не является основным легирующим элементом, называют бронзами. Оловянные бронзы имеют хорошую коррозионную стойкость и антифрикционные свойства, поэтому они широко применяются при изготовлении коррозионно-стойкой арматуры, для различных трубопроводов, вкладышей подшипников и т.д. Бронзы алюминиевые и кремнистые имеют высокие механические свойства и хорошую коррозионную стойкость. Они более дешевые. Если позволяют условия работы, их широко используют взамен оловянных. Марганцовистые бронзы, помимо хорошей коррозионной стойкости, обладают повышенной жаропрочностью. Необходимо учитывать следующие особенности меди и ее сплавов, влияющие на технологию сварки. 1.В связи с высокой теплопроводностью, затрудняющей локальный разогрев, требуются более концентрированные источники нагрева и повышенные режимы сварки. 2.Легкая окисляемость меди при высоких температурах приводит к засорению металла шва тугоплавкими окислами. В связи с этим необходимо введение энергичных раскислителей - фосфора, марганца, кремния. 3.Наличие некоторых примесей может способствовать склонности сварных соединений к образованию трещин (РЬ, Bi). 4. При сварке латуней возможно испарение цинка. Образующийся окисел цинка ядовит, поэтому при сварке требуется хорошая вентиляция. Испарение цинка может привести к пористости металла шва. Это осложнение удается преодолеть предварительным подогревом металла до температуры 200-300°С и повышением скорости сварки, уменьшающим растекание жидкого металла и испарение цинка. 5.Высокий коэффициент линейного расширения может вызвать при сварке повышенные температурные и остаточные сварочные напряжения и деформации. 6.Повышенная жидкотекучесть расплавленной меди и ее сплавов затрудняет сварку в вертикальном и потолочном положениях, поэтому чаще всего сварку ведут в нижнем положении. Для формирования корня шва без дефектов необходимы подкладки. Для меди и сплавов на ее основе могут быть использованы все основные способы сварки плавлением. Сварка в защитных газах. Этот способ позволяет получать сварные соединения с наиболее высокими свойствами (механическими, коррозионными и т.д.), так как металл шва содержит минимальное количество примесей. Сварку выполняют неплавящимся (вольфрамовым) и плавящимся электродами. Используют инертные по отношению к меди газы: аргон, гелий, азот. Среди других способов сварки меди и ее сплавов наиболее важное значение имеют ручная дуговая сварка плавящимся толстопокрытым электродом и механизированная дуговая сварка под флюсом. 27. Технология сварки низкоуглеродистых сталей. Низкоуглеродистые стали - наиболее многочисленная группа сталей из тех, которые применяются при изготовлении сварных конструкций. Наиболее распространенным является сталь Ст3. Структура металла шва зависит от термического цикла сварки и в первую очередь от скорости охлаждения. При нормальных скоростях охлаждения шов имеет ферритно-перлитную структуру. При очень высоких скоростях охлаждения в шве возможно образование закалочных структур типа мартенсита, склонных к образованию трещин. Для того чтобы исключить вероятность появления закалочных структур при высоких скоростях охлаждения, соответствующим образом подбирают химический состав шва. Он, как правило, отличается от химического состава основного металла. Шов содержит меньшее количество углерода и несколько большее количество марганца и кремния. В небольших количествах Мп и Si практически не снижают пластичность шва, но увеличивают его прочность, компенсируя ее падение, которое происходит при уменьшении содержания в шве углерода. Таким образом, обеспечивается равнопрочность металла шва и основного металла. При правильном выборе сварочных материалов низкоуглеродистые стали не чувствительны к термическому циклу и не требуют применения при сварке специальных технологических приемов. Они хорошо свариваются в широком диапазоне режимов, при этом обеспечивается равнопрочность основного металла и металла шва. Дуговую сварку металла толщиной 2 мм обычно ведут на постоянном токе обратной полярности. Изделия толщиной более 15 мм подвергают после сварки термообработке. Дефектные участки обычно подваривают швами нормального сечения длиной не менее 100 мм или предварительно подогревают до температуры 150–200 °C. 28. Технология сварки среднеуглеродистых сталей. Такие стали имеют повышенное содержание углерода, который является причиной образования кристаллизационных трещин при сварке, а также малопластичных закалочных структур в около-шовной зоне. Поэтому для повышения стойкости металла шва против образования кристаллизационных трещин следует понизить количество углерода в металле шва. Это достигается применением электродов с пониженным содержанием углерода, а также уменьшением доли участия основного металла в металле шва. Чтобы снизить вероятность появления закалочных структур, необходимо применять предварительный и сопутствующий подогрев изделия. Надежным способом достижения равнопрочности сварного соединения при низком процентном содержании углерода является дополнительное легирование металла шва марганцем и кремнием. Среднеуглеродистые стали свариваются электродами УОНИ-13/45, ОЗС-2, УОНИ-13/55 и др. Для сварки неответственных конструкций из низколегированных сталей применяют электроды типа Э42А, а ответственных - типа Э50А, что обеспечивает получение металла шва с необходимой стойкостью против образования кристаллизационных трещин и с требуемыми прочностными и пластическими свойствами. Легирование металла шва легирующими элементами за счет основного металла и повышенные скорости охлаждения позволяют получить металл шва с более высокими, чем при сварке низкоуглеродистых сталей, прочностными показателями. Сварка толстого металла «каскадом» или «горкой» с замедленной скоростью охлаждения металла шва и околошовной зоны предупреждает образование в них закалочных структур. Этого же можно достигнуть предварительным подогревом изделия до температуры 150-200°С. 6. Технологические характеристики ручной дуговой сварки.  К электроду и свариваемому изделию для образования и поддержания сварочной дуги от источников сварочного тока подводится постоянный или переменный сварочный ток. Сварочная дуга (1, см. рис) горит между металлическим стержнем электрода (2) и основным металлом (3) Под действием тепла дуги металл дуги электрода, покрытие электрода и основной металл расплавляется, образуя сварочную ванну (4). Капли жидкого металла (5) с торца расплавленного электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода (6), образуя вокруг дуги газовою защиту (7) и жидкую шлаковую ванну (8). По мере движения дуги, металл сварочной ванны затвердевает, образуется сварочный шов(9) и шлаковую корка(10) на поверхности шва. Глубина, на которую расплавляется основной металл, называется глубиной проплавления. Она зависит от режима сварки (силы сварочного тока и диаметра электрода), пространственного положения сварки, скорости перемещения дуги по поверхности изделия (торцу электрода и дуге сообщают поступательное движение вдоль направления сварки и поперечные колебания), от конструкции сварного соединения, формы и размеров разделки свариваемых кромок и т. п. Размеры сварочной ванны зависят от режима сварки и обычно находятся в пределах: глубина до 7 мм, ширина 8-15 мм, длина 10-30 мм. Доля участия основного металла в формировании металла шва обычно составляет 15-35%. Расстояние от активного пятна на расплавленной поверхности электрода до другого активного пятна дуги на поверхности сварочной ванны называется длиной дуги. Расплавляющееся покрытие электрода образует вокруг дуги и над поверхностью сварочной ванны газовую атмосферу, которая, оттесняя воздух из зоны сварки, препятствует взаимодействиям его с расплавленным металлом. В газовой атмосфере присутствуют также пары основного и электродного металлов и легирующих элементов. Шлак, покрывая капли электродного металла и поверхность расплавленного металла сварочной ванны, способствует предохранению их от контакта с воздухом и участвует в металлургических взаимодействиях с расплавленным металлом. Кристаллизация металла сварочной ванны по мере удаления дуги приводит к образованию шва, соединяющего свариваемые детали. При случайных обрывах дуги или при смене электродов кристаллизация металла сварочной ванны приводит к образованию сварочного кратера (углублению в шве, по форме напоминающему наружную поверхность сварочной ванны). Затвердевающий шлак образует на поверхности шва шлаковую корку. Ввиду того что от токоподвода в электрододержателе сварочный ток протекает по металлическому стержню электрода, стержень разогревается. Этот разогрев тем больше, чем дольше протекание по стержню сварочного тока и чем больше величина последнего. Перед началом сварки металлический стержень имеет температуру окружающего воздуха, а к концу расплавления электрода температура повышается до 500-600° С (при содержании в покрытии органических веществ - не выше 250° С). Это приводит к тому, что скорость расплавления электрода (количество расплавленного электродного металла) в начале и конце различна. Изменяется и глубина проплавления основного металла ввиду изменения условий теплопередачи от дуги к основному металлу через прослойку жидкого металла в сварочной ванне. В результате изменяется соотношение долей электродного и основного металлов, участвующих в образовании металла шва, а значит, и состав и свойства металла шва, выполненного одним электродом. Это - один из недостатков ручной дуговой сварки покрытыми электродами. |