шпоры по сварке. Следуя по пути гармонизации национальных и межгосударственных стандартов с со ответствующими международными и европейскими стандартами дсту 209292 и гост 1196993 устанавливают следующие положения при сварке ( рис.

Скачать 5.48 Mb. Скачать 5.48 Mb.

|

|

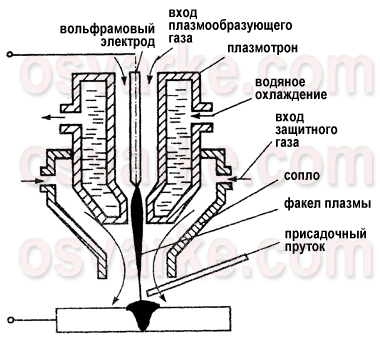

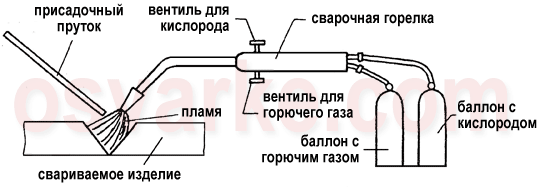

15. Технологические характеристики стыковой контактной сварки. Контактная сварка – один из наиболее распространенных и быстро развивающихся способов получения неразъемных соединений самых разнообразных конструкционных материалов в широком диапазоне толщин и сечений. В настоящее время около 40 % всех сварных соединений выполняется с помощью контактной сварки. Стыковая сварка – способ, при котором детали свариваются по всей плоскости их касания. Основными процессами при стыковой сварке являются нагрев и пластическая деформация свариваемого металла, обеспечивающие удаление поверхностных пленок, образование физического контакта и получение соединения с заданными свойствами. Чаще всего свариваются детали одинакового или близкого по размерам сечения. Детали закрепляют в токопроводящих зажимах, один из которых подвижный и связан с приводом, обеспечивающим перемещение и создание усилия осадки. По характеру нагрева различают сварку сопротивлением и оплавлением. В первом случае детали под небольшим давлением сжимают до соприкосновения друг с другом свариваемыми поверхностями. Это обеспечивает контакт только по отдельным выступам. После включения тока, благодаря его высокой плотности на выступах, металл зоны контакта деталей интенсивно нагревается (до 0,8–0,9 Тпл). Тогда осуществляется сдавливание деталей осадочным устройством машины, с одновременным выключением тока. За счет пластической деформации металла в стыке происходит образование соединения. После сварки на деталях образуется утолщение – грат. Стыковая сварка сопротивлением применяется для соединения деталей небольшого сечения (проволок, стержней, полос) из низкоуглеродистой, низколегированной стали. Однако следует иметь в виду, что высокое качество соединения достигается не всегда из-за неравномерности прогрева стыка и возможного присутствия в нем неудаленных оксидных пленок. При стыковой сварке оплавлением сначала на детали подают напряжение от сварочного трансформатора, а затем начинают сближать их до соприкосновения под небольшим усилием. Вследствие небольшой начальной площади контакта деталей в месте их соприкосновения создается высокая плотность тока. Это приводит к быстрому расплавлению и частичному испарению металла на этих участках с выбросом его из плоскости стыка в виде брызг. При дальнейшем сближении в соприкосновение вступают новые участки свариваемых поверхностей. Процесс нагрева и испарения металла повторяется. Сближение деталей продолжается до тех пор, пока обе поверхности стыкуемых деталей равномерно не оплавятся. Тогда производится быстрая осадка с приложением значительного давления. При этом большая часть жидкого металла вместе с поверхностными пленками выдавливается из стыка с образованием грата. Во время осадки ток обычно отключается. Стыковая сварка оплавлением применяется для соединения труб, фасонных профилей, стержней большого сечения, различных деталей машин. Одним из наиболее распространенных способов контактной сварки является точечная сварка. 16. Технологические характеристики точечной и шовной сварки. Точечная контактная сварка применяется для соединения элементов внахлестку. Предварительно собранные детали помещают между электродами сварочной машины. Один из электродов опускается, воздействуя на детали с определенным усилием. После небольшой выдержки, необходимой для обеспечения надежного электрического контакта, на электроды подается напряжение. Кратковременный (0,01 – 0,1 с) мощный импульс сварочного тока обеспечивает быстрый нагрев металла и образование зоны расплавления – жидкого ядра, общего для обеих деталей. Давление, оказываемое на электроды, позволяет осуществить нужную пластическую деформацию разогретого участка металла так, что вокруг ядра формируется уплотняющий поясок, предохраняющий жидкий металл от выплеска и взаимодействия с окружающей средой. Поэтому специальной защиты зоны сварки не требуется. После выключения тока металл ядра охлаждается и кристаллизуется, соединяя свариваемые детали. Усилие с электродов снимают с некоторым запаздыванием, обеспечивая кристаллизацию металла под давлением. В ряде случаев усилие на этой стадии процесса увеличивают в 2–3 раза, проковывая металл и сводя к минимуму появление в нем несплошностей. Для повышения производительности процесса сварки и стойкости электродов на одной из деталей предварительно формируется выступ полукруглой или трапециевидной в сечении формы – рельеф. Рельеф ограничивает первоначальную площадь контакта, что дает возможность увеличить плотность тока в нем. При нагреве током и давлении электродов рельеф постоянно деформируется, и к концу процесса получается ядро, как при обычной точечной сварке. Можно осуществлять сварку одновременно по нескольким рельефам. Такой способ называется точечной рельефной сваркой. Для сварки металла малых толщин (< 2 мм) большое применение нашла одна из разновидностей точечной сварки – конденсаторная сварка. Она осуществляется за счет запасенной или аккумулированной энергии конденсаторов, которые непрерывно заряжаются от питающей сети и периодически разряжаются в ходе сварки. Для конденсаторной сварки характерна малая потребляемая мощность из сети при зарядке конденсаторов, стабильное качество сварных соединений как из однородных, так и разнородных металлов, с весьма малой зоной термического влияния. Конденсаторная сварка нашла применение в производстве мелких и мельчайших деталей из цветных и черных металлов в приборостроении, радиотехнической и электронной промышленности. К достоинствам точечной сварки следует отнести ее экономичность, возможность полной автоматизации процесса. Одним из серьезных недостатков точечной сварки является отсутствие герметичности сварных швов. Шовная контактная сарка – способ, при котором детали соединяются швом, состоящим из отдельных сварных точек, перекрывающих или не перекрывающих одна другую. При сварке с перекрытием точек шов будет герметичным, а при сварке без перекрытия швы практически не отличаются от полученных при точечной сварке. Свариваемые детали зажимаются между электродами, выполненными в виде дисков. При вращении электродов детали перемещаются, а периодическое включение и выключение тока приводит к образованию сварных точек. Перекрытие сварных точек, необходимое для получения герметичного шва, достигается при определенном соотношении скорости вращения электродов и частоты импульсов тока. Применяют также шаговую сварку, при которой детали перемещаются прерывисто, а сварочный ток включается только во время их остановки. Такое ведение процесса уменьшает нагрев деталей. Разнообразные виды шовной сварки различаются способом подвода сварочного тока (односторонний или двухсторонний) и расположением электродов относительно свариваемых деталей (рис. 1). Шовная сварка используется для соединения листов малой толщины (до 3 мм) в производстве автомобилей, цельно-сварных тонкостенных труб, изделий электротехнической и радиотехнической промышленности и т.д. Технологический процесс точечной и шовной контактной сварки состоит из целого ряда отдельных операций, каждая из которых выполняется в определенной последовательности, обеспечивая высокое качество соединений. В частности, можно выделить следующие подготовительные операции: обработка поверхности деталей, их сборка и выполнение прихваток. При обработке поверхности происходит удаление толстых пленок, в частности оксидных, после чего на поверхности металла остаются тонкие пленки с малым и стабильным электрическим сопротивлением. Вначале производят обезжиривание для удаления органических загрязнений, а затем удаляют пленки механическим или химическим путем. В ходе сборки достигается взаимное расположение деталей с заданными зазорами между ними в соответствии с чертежом, а выполнение прихваток обеспечивает точную фиксацию деталей и снижение остаточных напряжений. Прихватки осуществляют по линии будущего основного шва в отдельных точках с определенным шагом. Для точечной сварки этот шаг обычно составляет 10–30 см, для шовной – 2,5–10 см, что предотвращает коробление и набег металла при движении электродов. При точечной и шовной сварке возможно управление термодеформационным циклом путем варьирования режимов на стадии нагрева и охлаждения. Это может обеспечить минимальные изменения структуры и свойств исходного материала, уровни остаточных напряжений, величины износа рабочей поверхности электродов. Основными параметрами режима на стадии нагрева являются сварочный ток, время его протекания и сварочное усилие, а на стадии охлаждения – усилие проковки и время его приложения. Значения параметров режима могут оставаться постоянными или изменяться на каждой стадии процесса по определенной программе в зависимости от свойств свариваемого металла и его толщины. 11. Технологические характеристики плазменной сварки. Плазмой называется частично или полностью ионизированный газ, состоящий из нейтральных атомов и молекул, а также электрически заряженных ионов и электронов. В таком определении обычная дуга может быть названа плазмой. Однако по отношению к обычной дуге термин «плазма» практически не применяют, так как обычная дуга имеет относительно невысокую температуру и обладает невысоким запасом энергии по сравнению с традиционным понятием плазмы.  Рисунок. Схема процесса плазменной сварки Для повышения температуры и мощности обычной дуги и превращения ее в плазменную используются два процесса: сжатие дуги и принудительное вдувание в нее плазмообразующего газа. Схема получения плазменной дуги приведена на рисунке выше. Сжатие дуги осуществляется за счет размещения ее в специальном устройстве – плазмотроне, стенки которого интенсивно охлаждаются водой. В результате сжатия уменьшается поперечное сечение дуги и возрастает ее мощность – количество энергии, приходящееся на единицу площади. Температура в столбе обычной дуги, горящей в среде аргона, и паров железа составляет 5000–7000°С. Температура в плазменной дуге достигает 30 000°С. Одновременно со сжатием в зону плазменной дуги вдувается плазмообразующий газ, который нагревается дугой, ионизируется и в результате теплового расширения увеличивается в объеме в 50–100 раз. Это заставляет газ истекать из канала сопла плазмотрона с высокой скоростью. Кинетическая энергия движущихся ионизированных частиц плазмообразующего газа дополняет тепловую энергию, выделяющуюся в дуге в результате происходящих электрических процессов. Поэтому плазменная дуга является более мощным источником энергии, чем обычная. Основными чертами, отличающими плазменную дугу от обычной, являются: более высокая температура; меньший диаметр дуги; цилиндрическая форма дуги (в отличие от обычной конической); давление дуги на металл в 6–10 раз выше, чем у обычной; возможность поддерживать дугу на малых токах (0,2–30 А). Перечисленные отличительные черты делают плазменную дугу по сравнению с обычной более универсальным источником нагрева металла. Она обеспечивает более глубокое проплавление металла при одновременном уменьшении объема его расплавления. На рисунке приведена форма проплавления для обычной дуги и плазменной. Из рисунка видно, что плазменная дуга – более концентрированный источник нагрева и позволяет без разделки кромок сваривать большие толщины металла. Из-за своей цилиндрической формы и возможности существенно увеличить длину такая дуга позволяет вести сварку в труднодоступных местах, а также при колебаниях расстояния от сопла горелки до изделия. Возможны две схемы процесса: сварка плазменной дугой, когда дуга горит между неплавящимся электродом и изделием, и плазменной струей, когда дуга горит между неплавящимся электродом и соплом плазмотрона и выдувается потоком газа. Первая схема наиболее распространена. В качестве плазмообразующего газа при сварке используется обычно аргон, иногда с добавками гелия или водорода. В качестве защитного газа используется чаще всего также аргон. Материал электрода – вольфрам, активированный иттрием, лантаном или торием, а также гафний и медь. Разновидности В зависимости от силы тока различают три разновидности плазменной сварки: микроплазменная (Iсв = 0,1–25А); на средних токах (Iсв = 50–150А); на больших токах (Iсв > 150А). Наиболее распространенной является микроплазменная сварка. В связи с достаточно высокой степенью ионизации газа в плазмотроне и при использовании вольфрамовых электродов диаметром 1–2 мм плазменная дуга может гореть при очень малых токах, начиная с 0,1 А. Микроплазменная сварка успешно применяется при производстве тонкостенных труб и емкостей, приварке мембран и сильфонов к массивным деталям, соединении фольги, термопар, при изготовлении ювелирных изделий. Плазменная сварка на средних токах Плазменная сварка на токах Iсв = 50–150А имеет много общего с аргонодуговой сваркой вольфрамовым электродом. Однако из-за более высокой мощности дуги и ограниченной площади нагрева она является более эффективнойСварка может осуществляться с применением присадочной проволоки или без нее. Плазменная сварка на больших токах Плазменная сварка на токах более I = 150A оказывает еще большее силовое воздействие на металл (плазменная дуга на токах 150А эквивалентна 300А дуге при сварке неплавящимся электродом). Плазменная сварка на больших токах используется при сплавлении низкоуглеродистых и легированных сталей, меди, алюминиевых сплавов, титана и других материалов. Во многих случаях она позволяет значительно уменьшить затраты, связанные с разделкой кромок, повысить производительность, улучшить качество швов. Плазменная сварка требует высокой культуры производства, соблюдения технологии заготовки и сборки, тщательного обеспечения условий охлаждения плазмотронов и правил их эксплуатации. Даже небольшие нарушения режима охлаждения плазмотрона вследствие высоких температур и малого диаметра сопла приводят к его разрушению. 14. Технологические характеристики газовой сварки. Газовая сварка используется для нагрева металла высокотемпературным пламенем, образующимся в результате сгорания газа ацетилена в смеси с кислородом. В некоторых случаях вместо ацетилена могут использоваться его заменители: пропан-бутан, метан, пары бензина или керосина, МАФ (метилацетилен-алленовая фракция). В последнее время увеличивается объем использования в качестве горючего газа водорода, получаемого электролизом воды.  Рисунок. Газовая сварка, схема процесса Горючий газ из баллона или специального газового генератора поступает в сварочную горелку. Из баллона в горелку поступает кислород. В горелке они смешиваются в определенном соотношении и на выходе из сопла поджигаются. Пламя расплавляет кромки свариваемого изделия, присадочный приток, а также выполняет функции защиты расплавленного металла от атмосферы. Регулировка расхода кислорода и горючего газа осуществляется соответствующими вентилями. Строение пламени при газовой сварке В своем сечении пламя состоит из трех зон (см. рисунок ниже): ядро пламени (А), восстановительная зона (Б), факел пламени (В). Максимальное значение температуры пламя имеет после ядра, в восстановительной зоне. В связи с этим именно в этой зоне должны находиться присадочный пруток и расплавляемые кромки металла. При использовании вместо ацетилена других горючих газов температура пламени снижается. Температура пламени зависит также от пропорции, в которой смешиваются кислород и горючий газ. Технология газовой сварки Основными параметрами режима газовой сварки являются мощность пламени, угол наклона горелки и диаметр присадочного прутка. Мощность пламени зависит от толщины металла и его теплофизических свойств. Чем больше толщина металла и выше температура плавления и теплопроводность, тем больше должна быть мощность пламени. Мощность пламени устанавливается расходом горючего газа и кислорода. При сварке стали и чугуна расход ацетилена Va связан с толщиной δ следующим соотношением: Va = (100–150)δ л/ч При сварке меди, вследствие ее более высокой теплопроводности: Va = (150–200)δ л/ч Угол наклона мундштука горелки по отношению к плоскости изделия также зависит от толщины и теплофизических свойств металла. С изменением толщины стали от 1 до 15 мм угол наклона мундштука изменяется в пределах 10–80°. В начальный момент сварки для лучшего прогрева металла и быстрого образования сварочной ванны угол наклона устанавливают наибольшим (80-90°). Затем он уменьшается. Диаметр присадочного прутка выбирают в зависимости от толщины металла, пользуясь соотношением: d = δ/2 ÷ δ/2 + 1 мм В зависимости от техники выполнения сварки различают правый и левый способы. При правом способе газовой сварки пламя сварочной горелки направлено на шов, и процесс сварки ведется слева направо. Горелка перемещается впереди присадочного прутка. При левом способе газовой сварки пламя направлено от шва и процесс сварки ведется справа налево. Горелка перемещается за присадочным прутком. При правом способе газовой сварки обеспечивается лучшая защита сварочной ванны, ниже расход газов, меньшая скорость охлаждения шва. При левом способе лучше формирование шва, так как сварщик хорошо видит процесс сварки. При толщине металла до 3 мм более производителен левый способ, при больших толщинах – правый. Преимущества газовой сварки Основным преимуществом газовой сварки является ее независимость от электрических источников питания. Это делает удобным ее применение в строительных и монтажных условиях, где не всегда имеется силовая электрическая сеть. При газовой сварке легко изменяется тепловложение в металл за счет изменения угла наклона горелки и ее расстояния до изделия, что позволяет избегать прожогов даже при сварке тонкого металла. Типичным примером является сварка водопроводных труб малого диаметра, когда отсутствует доступ к обратной стороне шва для размещения подкладок или подварки корня. Оборудование для газовой сварки достаточно мобильно и транспортабельно. |