шпоры по сварке. Следуя по пути гармонизации национальных и межгосударственных стандартов с со ответствующими международными и европейскими стандартами дсту 209292 и гост 1196993 устанавливают следующие положения при сварке ( рис.

Скачать 5.48 Mb. Скачать 5.48 Mb.

|

|

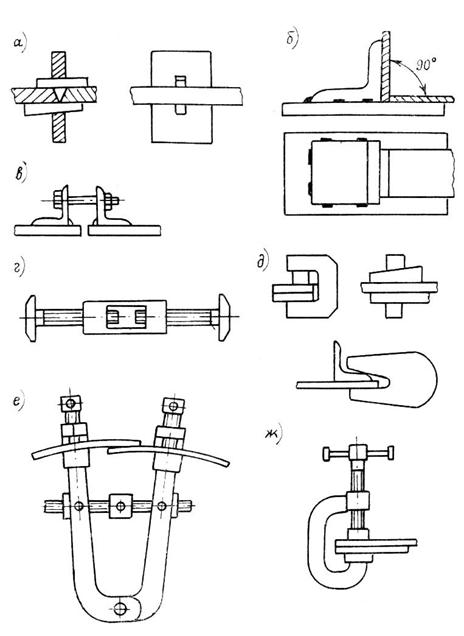

Приспособления для производства сварочных работ Оборка под сварку является трудоемкой и наименее механизированной операцией. Цель ее — установка и фиксация деталей в предусмотренном проектом положении с обеспечением свободного доступа к месту сварки. Поэтому по возможности при проектировании деталей следует предусматривать взаимно ориентирующие и фиксирующие элементы: канавки, проточки, буртики, упоры — фиксаторы: и т. п. Для крепления деталей перед сваркой и в процессе сварки применяют специальные или универсальные; приспособления. К универсальным приспособлениям (рис. 9) относят клинья а, упоры б, болтовые соединения с упорами на прихватках в, стяжки винтовые г, скобы д, стяжки рычажно-винтовые е, струбцины ж, домкраты и т. д. Универсальные приспособления используют в мелкосерийном производстве, все они имеют ручной привод, не обеспечивают высокой производительности, но являются простыми и дешевыми. Количество приспособлений может быть уменьшено при использовании прихваток, т.е. предварительных коротких швов малой высоты, которые фиксируют детали и устраняют их взаимное смещение в процессе сварки. При наложении основного шва прихватки переваривают. Площадь основного поперечного сечения прихватки не должна превышать 30% сечения основного шва, а длина не более (10…100) мм в зависимости от габаритных размеров и массы деталей. Прихватки наносят обычно через (400...800) мм по длине шва. В серийном и массовом производстве необходимо предусматривать специальные быстродействующие приспособления, содержащие гидравлические или пневматические прижимы, кондукторы, кантователи, манипуляторы, специальные стенды. Данные Приспособления позволяют повысить точность конструкций и производительность труда при сварке.  Рис. 9. Универсальные сборочные приспособления 7. Технологические характеристики сварки под флюсом. Сварка под флюсом (рис. 1) является самым распространенным способом механизированной дуговой сварки плавящимся электродом. При сварке под флюсом применяется электродная проволока 1 большой длины, свернутая на кассету или в бухту. Ее подача в зону дуги по мере плавления, а также перемещение вдоль свариваемых кромок механизированы и осуществляются сварочным автоматом, имеющим специальные устройства – бункер 2 для внесения в зону сварки флюса и отсоса 11 нерасплавившейся его части 10 со шва для возврата в бункер. Перед началом процесса засыпают флюс вдоль свариваемых кромок в виде валика толщиной 50–60 мм. Возникающая при включении автомата дуга 3 горит между концом электрода и изделием. Под действием тепла дуги плавятся электродная проволока 1, основной металл 4 и часть флюса 5. Дуга горит в закрытой полости 6 (газовом пузыре), ограниченной в верхней части оболочкой шлака, а в нижней – сварочной ванной 7. Полость заполнена парами металлов, флюса и газами. Возникающее статическое давление поддерживает флюсовый свод, который предотвращает разбрызгивание жидкого металла и нарушения в формировании шва. Расплавленный шлак, обладая небольшой плотностью, всплывает на поверхность жидкого металла сварочной ванны и покрывает его плотным слоем. По мере поступательного движения электрода происходит затвердевание металлической и шлаковой ванн с образованием сварного шва 9, закрытого твердой шлаковой коркой 8. После сварки шлаковая корка удаляется. Хороший контакт шлака и металла, наличие изолированного от внешней среды пространства обеспечивают благоприятные условия для защиты, металлургической и тепловой обработки ванны и тем самым способствуют получению швов с высокими механическими свойствами. Весьма перспективным является применение ленты вместо электродной проволоки. Электродные ленты имеют обычно толщину до 2 мм и ширину до 40 мм. Горящая дуга перемещается поперек ленты, равномерно ее расплавляя. Меняя формы ленты, можно существенно влиять на форму шва, изменяя его ширину и глубину проплавления. Сварку под флюсом осуществляют на постоянном и переменном токах. Роль сварщика, работающего со сварочным автоматом, сводится к настройке рабочих параметров режима, к наблюдению за процессом и корректировке его с помощью пульта управления. Поскольку дуга, находящаяся под флюсом, невидима, это исключает возможность визуального наблюдения за ходом процесса. В то же время это обеспечивает практическое отсутствие таких неблагоприятных факторов воздействия на сварщика, как излучение, сварочные аэрозоли и брызги металла и шлака. Автоматической сваркой под флюсом выполняют стыковые, тавровые и нахлесточные соединения в нижнем положении. Современные флюсы разнообразны, различаются назначением, составом и свойствами и выполняют при сварке следующие функции: защищают жидкий металл сварочной ванны от непосредственного контакта с воздухом; раскисляют, легируют и рафинируют металл шва; изменяют тепловой режим сварки путем уменьшения скорости охлаждения металла; обеспечивают устойчивое горение дуги; улучшают условия формирования шва. В зависимости от способа изготовления флюсы подразделяются на плавленые и керамические. Плавленые флюсы получают путем сплавления входящих в них компонентов в электрических или пламенных печах с последующей грануляцией. Керамические флюсы изготавливают без сплавления входящих в их состав компонентов, путем грануляции смеси порошкообразных веществ с жидким стеклом. В отличие от плавленых, керамические флюсы могут содержать неокисленные металлические порошки: раскислители и легирующие. Это связано с тем, что в процессе изготовления керамические флюсы не подвергаются нагреву до высоких температур. Наибольшее распространение в производстве получили плавленые флюсы, которые представляют собой сплав оксидов и солей металлов. Основными параметрами режима автоматической сварки под флюсом являются сварочный ток, род и полярность тока, диаметр электродной проволоки, напряжение дуги, скорость сварки. Режим автоматической сварки выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла. 12. Технологические характеристики электрошлаковой сварки. Главной особенностью электрошлаковой сварки (ЭШС) является принципиальное различие процесса электрошлаковой сварки в его начале и дальнейшем протекании, когда сварочная цепь электрического тока проходит по электроду, жидкому шлаку и основному металлу, обеспечивая расплавление основного и присадочного металлов, а также постоянно поступающего в ванну специального флюса. Ванна расплавленного шлака за счет меньшей, чем у расплавленного металла плотности, постоянно находясь в верхней части расплава, исключает воздействие окружающего воздуха на жидкий металл и очищает капли электродного металла, проходящие через шлак, от вредных примесей. Разработано несколько способов электрошлаковой сварки (рис. XII.1). Наибольшее практическое применение имеет электрошлаковая сварка проволочным электродом (одним или несколькими) с колебаниями или без колебаний, пластинчатым электродом большого сечения, плавящимся мундштуком. Электрошлаковая сварка имеет следующие технико-экономические достоинства: высокую устойчивость процесса, мало зависящую от рода тока, и нечувствительность (благодаря тепловой энергии шлаковой ванны) к кратковременным изменениям тока и даже его прерыванию; электрошлаковый процесс устойчив при плотностях тока 0,2—300 А/мм2 и возможен при использовании проволочных электродов диаметром 1,6 мм и менее и пластинчатых электродов сечением 400 мм2 и более; высокую производительность. По скорости плавления присадочного металла электрошлаковая сварка вне конкуренции. Она позволяет допускать нагрузку на электрод до 10 000 А; высокую экономичность процесса. На плавление равных количеств электродного металла при ЭШС затрачивается на 15—20% меньше электроэнергии, чем при дуговой сварке. Расход флюса меньше, чем при дуговой сварке, в 10—20 раз и составляет около 5% расхода электродной проволоки; отсутствие необходимости в специальной подготовке кромок свариваемых деталей и малую чувствительность их к качеству обработки; высокое качество защиты сварочной ванны от воздуха; недефицитность и сравнительно низкую стоимость сварочных материалов; возможность получения за один проход сварных соединений теоретически любой толщины. Недостатками электрошлаковой сварки являются: производство сварки только в вертикальном или в близком к вертикальному положению (отклонение от вертикали не более 30°) свариваемых плоскостей; недопустимость остановки электрошлакового процесса до окончания сварки. В случае вынужденной остановки в сварном шве возникает дефект. В таком случае сварной шов подвергают ремонту или полностью удаляют и вновь заваривают; крупнозернистая структура в металле шва и зоне термического влияния и связанная с этим низкая ударная вязкость металла сварного соединения при отрицательных температурах; необходимость изготовления и установки перед сваркой технологических деталей (планки, «стартовые карманы», формирующие устройства и др.). Электрошлаковая сварка применяется при сварке прямолинейных, криволинейных и кольцевых швов. Минимальная толщина деталей, образующих стыковое соединение при ЭШС без технологических затруднений, находится в пределах 25—30 мм. Экономически целесообразнее использовать ЭШС при изготовлении толстостенных конструкций, а также при изготовлении конструкций из низко- и среднеуглеродистых, низко-, средне- и высоколегированных сталей, чугуна и цветных металлов (алюминия, титана). Кроме того, ЭШС применяют для наплавки различных сплавов на низкоуглеродистые и низколегированные стали. Электрошлаковой сваркой могут быть выполнены стыковые, угловые и тавровые соединения с конфигурацией шва: прямолинейной, кольцевой, переменного сечения, переменной кривизны. Самым распространенным и простым с точки зрения техники сварки является стыковое соединение. Угловые и тавровые соединения встречаются реже, поскольку по технологическим или конструктивным соображениям их заменяют стыковыми соединениями. Подготовка деталей к сборке и сварке Пригодность деталей к ЭШС в основном определяется чистотой обработки торцевых поверхностей свариваемых кромок и состоянием боковых поверхностей кромок, по которым будут перемещаться устройства, формирующие шов. Для сварки металла толщиной до 200 мм торцевые поверхности кромок подготовляют газорезательными машинами. Величина отдельных гребешков и выхватов не должна превышать 2—3 мм, а максимальное отклонение от прямоугольности реза должна быть не более 4 мм. При толщинах металла свыше 200 мм, а также для кольцевых швов и деталей из легированных сталей в большинстве случаев применяют механическую обработку. Боковые поверхности деталей, выполненных из проката, обычно зачищают от ржавчины и окалины наждачными кругами. Боковые поверхности литых и кованых деталей подвергают механической обработке на ширину 60—80 мм от торца кромки с чистотой R 80— R 40. В тех случаях, когда применяют для сварки неподвижные формирующие устройства (медные водоохлаждаемые или стальные привариваемые), боковые поверхности литых деталей не обрабатывают. При сборке стыковых соединений прямолинейных швов смещение кромок (депланация) не должно превышать 2—3 мм. При сварке деталей разной толщины перед сборкой более толстую кромку сострагивают или на тонкую кромку устанавливают по всей длине стыка выравнивающую планку, которую после сварки сострагивают. При сварке деталей разной толщины используют специальные ступенчатые ползуны. Случайные смещения кромок не должны превышать 1—2 мм. Допуски на смещение кромок для кольцевых швов меньше. Максимальная разность диаметров стыкуемых деталей не должна превышать ±0,5 мм, а наибольшее смещение кромок при сборке должно быть не более 1 мм. При сварке кольцевых швов цилиндрических изделий большого диаметра с малой толщиной стенки, свальцованных из проката без механической обработки кромок, смещение кромок не должно превышать 3 мм. При сборке под сварку для уменьшения депланации листов обычно используют шайбы-пластины с двумя круглыми отверстиями или другие приспособления. Эти пластины пропускают в зазор между листами, а в отверстия (диаметром ≈40 мм) забивают цилиндрические клинья со скосом. Перед сваркой сборочные приспособления следует удалять и заменять закрепляющими устройствами, которыми чаще всего служат скобы, привариваемые с тыльной стороны стыка. При большой толщине листов, когда скорость сварки невелика, вместо скоб можно применять пластины, привариваемые односторонними швами с лицевой стороны и удаляемые в процессе сварки, фиксирующие скобы или пластины устанавливают через 500—800 мм. Пластины приваривают так, чтобы шов заканчивался за 60—80 мм от торцевой поверхности кромок. Для получения точных размеров готового сварного изделия необходимо собирать детали с зазором, учитывающим деформации соединяемых деталей при сварке. Следует различать расчетный, сварочный и сборочный зазоры. Сварочный зазор обычно принимают на 1—12 мм больше расчетного. В действительности изделие собирают с большим так называемым сборочным зазором. Сборочный зазор в нижней части стыка равен сварочному зазору. В верхней части стыка сборочный зазор следует увеличивать на 2—4 мм на каждый метр длины стыка. Электрошлаковые швы формируют с помощью водоохлаждаемых ползунов или медных подкладок, а также приваривающимися подкладками или замковыми соединениями. Для начала электрошлакового процесса и выведения его за пределы сварного соединения используют входной карман и выходные планки. Возбуждение электрошлакового процесса Возбуждение элсктрошлакового процесса заключается в расплавлении флюса и нагреве образовавшейся шлаковой ванны до рабочей температуры. В производстве находят применение следующие способы наведения шлаковой ванны: «твердый старт», когда сварочный флюс вначале плавится теплом электрической дуги во входной планке, а затем шунтируется подсыпаемым и расплавляющимся флюсом, и «жидкий старт», когда в пространство, образуемое свариваемыми деталями и формирующими водоохлаждаемыми устройствами, заливают жидкий флюс, который предварительно расплавляют в отдельной печи. При «твердом старте», желательно принимать более высокое сварочное напряжение (в процессе горения дуги), чем при стабильном электрошлаковом процессе. Для более легкого возбуждения дуги на дно входной планки засыпают металлический порошок, стружку, термитные смеси или устанавливают металлические вставки. Сварочные материалы и оборудование Флюсы для электрошлаковой сварки должны удовлетворять следующим требованиям: быстро и легко устанавливать электрошлаковый процесс в широком диапазоне напряжений и сварочных токов; обеспечивать достаточное проплавление кромок основного металла и удовлетворительное формирование поверхности шва без подрезов и наплывов; расплавленный флюс не должен вытекать в зазоры между кромками и формирующими шов устройствами при существующей точности сборки и отжимать ползуны от свариваемых кромок; образовывать шлак, легко удаляющийся с поверхности шва; способствовать предотвращению пор, неметаллических включений и горячих трещин в металле шва. Для ЭШС применяют плавленые флюсы. Лучшими технологическими свойствами при сварке углеродистых и низколегированных сталей обычной прочности обладают флюсы АН-8, АН-8М, АН-22. Флюсы ФЦ-7 и АН-348-А мало пригодны для сварки швов большой протяженности. Процесс с применением этих флюсов характеризуется меньшей устойчивостью при повышенных скоростях подачи электродной проволоки. Положительные результаты при сварке углеродистых сталей дает флюс АН-348-В, обладающий большей электропроводимостью и меньшей температурой плавления по сравнению с флюсом АН-348-А. Устойчивый электрошлаковый процесс и качественные швы на таких же сталях обеспечивает флюс АН-47. Для сварки легированных сталей повышенной прочности типа 25ХНЗМФА, 20Х2М и других применяется флюс АН-9. Легированные и высоколегированные стали сваривают под флюсом АНФ-1, АНФ-7, 48-ОФ-6. Хорошие результаты получаются при сварке коррозионностойких и углеродистых сталей с использованием флюса АН-45. Для начала электрошлакового процесса применяют флюс АН-25. Он электропроводен в твердом состоянии и имеет высокую электропроводимость в расплавленном состоянии. Электрошлаковую сварку и наплавку чугуна ведут на флюсах АНФ-14 и АН-75. Флюс перед употреблением прокаливают в электрической печи согласно требованиям паспорта или технических условий при 300— 700 °С в течение 1—2 ч. Толщина слоя флюса 80—100 мм. При ЭШС электродным металлом может быть проволока, пластина, труба и лента. Как правило, используют проволоку сплошного сечения диаметром 3 мм, но можно применять проволоку и других диаметров (1—2 или 5—6 мм). Химический состав электродного металла выбирают в соответствии с основным металлом и требованиями к служебным характеристикам металла шва. Лучшим вариантом ЭШС считается такой, когда металл шва и основной близки по химическому составу и механическим свойствам. Такая однородность сварного соединения обеспечивает наилучшие условия для изготовления сварного изделия и его эксплуатации. Наиболее просто это достигается применением в качестве электродного металла пластин или стержней по химическому составу, аналогичных основному металлу. При сварке плавящимся мундштуком, когда мундштуки представляют собой набор трубок из низкоуглеродистой стали, металл шва легируют, используя проволоку соответствующего состава. Благодаря большой хорошо перемешивающейся ванне расплавленного металла электрошлаковую сварку возможно вести несколькими электродами, которые значительно отличаются один от другого по химическому составу, и получать металл заданного состава. При ЭШС иногда применяют дополнительно присадочные металлические материалы, подаваемые в шлаковую ванну. Они расплавляются за счет теплоты в шлаке и попадают в металлическую ванну, участвуя в образовании шва. Дополнительное легирование металла шва возможно через покрытие плавящегося мундштука. Для электрошлаковой сварки используют комплекс оборудования, включающий сварочную аппаратуру и вспомогательное оборудование. Такой комплекс называется сварочной установкой. Установки для ЭШС подразделяют на универсальные и специальные. На монтаже в основном применяют универсальные установки. Для каждого способа ЭШС существуют различные установки, которые укомплектованы сварочным аппаратом и источником сварочного тока. |