шпоры по сварке. Следуя по пути гармонизации национальных и межгосударственных стандартов с со ответствующими международными и европейскими стандартами дсту 209292 и гост 1196993 устанавливают следующие положения при сварке ( рис.

Скачать 5.48 Mb. Скачать 5.48 Mb.

|

|

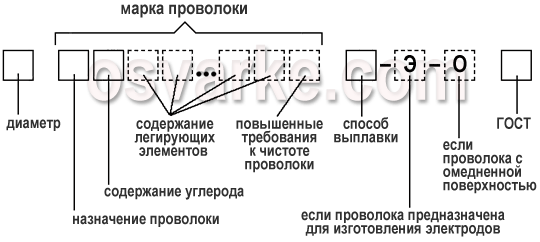

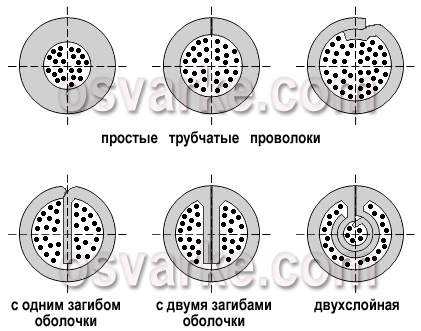

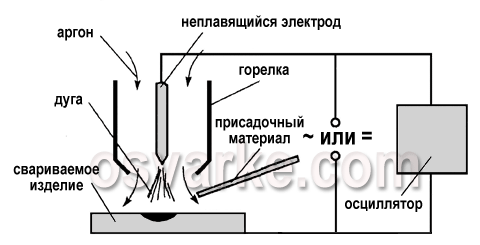

По назначению электроды подразделяются: для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа (60 кгс/мм2); для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа (60 кгс/мм2); для сварки легированных теплоустойчивых сталей; для сварки высоколегированных сталей с особыми свойствами; для наплавки поверхностных слоев с особыми свойствами. По типам электроды подразделяются по ГОСТ 9467, ГОСТ 10051 и ГОСТ 10052. При этом для сварки конструкционных сталей существует 14 типов, для сварки теплоустойчивых сталей - 9 типов, для сварки высоколегированных сталей с особыми свойствами - 49 типов и для ручной дуговой наплавки поверхностных слоев с особыми свойствами - 44 типа электродов. Каждому типу электродов может соответствовать одна или несколько марок. Подразделение электродов на марки производится по стандартам или техническим условиям. По ГОСТ 9467 электроды предназначены: Э38, Э42-, Э46 и Э50 - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа; Э42А, Э46А и Э50А - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости; Э55 и Э60 - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву от 500 до 600 МПа; Э70, Э85, Э100, Э125, Э150 - для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свыше 600 МПа. По толщине покрытия электроды подразделяются в зависимости от отношения наружного диаметра к диаметру стержня электрода, т. е. D/d: при отношении D/d =< 1,20 - с тонким покрытием; при отношении 1,20 < D/d =< 1,45 - со средним покрытием; при отношении 1,45 < D/d =< 1,80 - с толстым покрытием; при отношении D/d > 1,80 - с особо толстым покрытием. По видам покрытия электроды подразделяются: с кислым покрытием; с основным покрытием; с целлюлозным покрытием; с рутиловым покрытием; с покрытием смешанного вида; с прочими видами покрытий. По допустимым пространственным положениям сварки или наплавки электроды подразделяются: для всех положений; для всех положений, кроме вертикального сверху вниз; для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх; для нижнего и нижнего в лодочку. По роду и полярности применяемого при сварке или наплавке тока электроды подразделяют: для сварки только на постоянном токе прямой, обратной или любой полярности; для сварки, как на постоянном, так и на переменном токе. По номинальному напряжению используемого источника питания сварочной дуги переменного тока частотой 50 Гц электроды подразделяются: напряжение холостого хода источника переменного тока 50 В, 70 В и 90 В. 1. Сварочные материалы. Сварочные проволоки (сплошного сечения, порошковые, активированные). Основные виды сварочной проволоки – сплошного сечения, порошковая, активированная. Сварочная проволока сплошного сечения Сварочная проволока сплошного сечения применяется для полуавтоматической и автоматической сварки, а также для изготовления электродов и присадочных прутков. Химический состав и диаметр проволоки для сварки сталей регламентирует ГОСТ 2246-70. Проволока для наплавки выпускается по ГОСТ 10543-75, проволока из меди и сплавов – по ГОСТ 16130-72, проволока из алюминия и сплавов – по ГОСТ 7871-75. Наиболее распространенной является стальная проволока. Она выпускается следующих диаметров (мм): 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0. Сварочная проволока обозначается следующим образом (см. рисунок ниже).  Марка проволоки: назначение (Св – сварочная, Нп – наплавочная). содержание углерода в сотых долях процента. Например, Св08 – проволока содержит 0,08% углерода; может указываться содержание легирующих элементов, обозначающихся следующими буквами: X – хром; Н – никель, С – кремний; М – молибден; Г – марганец; Т – титан: Ф – ванадий; Д – медь; Ц – цирконий; Ю – алюминий. За буквой, которая обозначает легирующий элемент, следует число, указывающее его содержание в процентах. Если легирующий элемент содержится в количестве около 1%, то число не ставится. Например, Св08Х21Н5Т расшифровывается следующим образом: проволока сварочная, содержание углерода 0,08%, хрома 21%; никеля 5%; титана 1%; могут указываться повышенные требования к чистоте проволоки по вредным примесям – серы и фосфора. Они отмечаются в марке буквами А и АА. Например, в проволоке Св08 допускается до 0,04% серы и фосфора, для Св08А – до 0,03% этих примесей, в Св08АА – до 0,02%. Способ выплавки: ВД – вакуумно-дуговые печи, ВИ – вакуумно-индукционные печи; Ш – электрошлаковый переплав. Если проволока предназначена для изготовления электродов, то ставится буква Э. Если проволока выпускается с омедненной поверхностью, то ставится буква О. ГОСТ на проволоку. Пример обозначения: 3 Св08ХСМФА-ВИ-Э ГОСТ 2246-70. Проволока может поставляться в мотках, на катушках или в специальной упаковке, например, Marathon Pac фирмы ESAB. Порошковая сварочная проволока Порошковая сварочная проволока представляет собой трубчатую проволоку, заполненную порошкообразным наполнителем. Отношение массы порошка к массе металлической оболочки составляет от 15 до 40%. Конструкция порошковой проволоки может быть разной – простой трубчатой, с различными загибами оболочки, двухслойной (см. рисунок).  Загибы используются для придания проволоке жесткости и предотвращения высыпания порошка при ее сдавливании подающими роликами сварочного полуавтомата. Порошкообразный наполнитель представляет собой смесь руд, минералов, ферросплавов, химикатов. Он выполняет функции, аналогичные функциям электродных покрытий, – защиту металла от воздуха, стабилизацию дугового разряда, раскисление и легирование шва, формирование шва, регулирование процесса переноса электродного металла и др. По составу порошкообразного наполнителя порошковые сварочные проволоки подразделяются на: рутил-органические, карбонатно-флюоритные, флюоритные, рутиловые и рутил-флюоритные. По назначению порошковые проволоки бывают самозащитные, предназначенные для сварки без дополнительной газовой защиты, и проволоки для сварки в углекислом газе. Каждая из этих групп, в свою очередь, подразделяется на проволоки общего назначения и специальные. Применение самозащитных проволок позволяет упростить процесс сварки, поскольку отпадает необходимость в использовании баллонов с углекислым газом. Это расширяет возможности использования полуавтоматической сварки, в частности в монтажных условиях. Для самозащитных проволок используются порошки рутил-органического, карбонатно-флюоритного и флюоритного типов. При сварке проволоками рутил-органического типа металл шва по химическому составу близок к составу низкоуглеродистой полуспокойной стали. При больших силах тока сварочная ванна интенсивно поглощает газы, что приводит к пористости. В связи с этим сила тока ограничена, что снижает производительность сварки. Типичным представителем проволок рутил-органического типа может служить сварочная проволока марки ПП-АН1. Проволоки карбонатно-флюоритного типа рекомендуется использовать для сварки низкоуглеродистых и низколегированных сталей ответственных конструкций. При этом механические свойства шва выше, чем для рутил-органических проволок. Сварные швы более пластичны и лучше работают при низких температурах. Представителями данного типа являются сварочные проволоки ПП-АН11, ПП-АН17. Проволоки флюоритного типа по характеристикам занимают промежуточное положение между проволоками рутил-органического и карбонатно-флюоритного типа, например, сварочная проволока ПП-2ДСК. Использование порошковых проволок при сварке в углекислом газе позволяет существенно улучшить технологические параметры процесса сварки и механические свойства шва по сравнению с проволоками сплошного сечения. Улучшается формирование и внешний вид шва, снижается разбрызгивание металла, повышаются механические характеристики сварного соединения. Для сварки в углекислом газе используются проволоки рутилового и рутил-флюоритного типа. Проволоки рутилового типа (ПП-АН8; ПП-АН10) предназначены для сварки широкого круга конструкций из низкоуглеродистой и низколегированной стали. Проволоки рутил-флюоритного типа (ПП-АН4; ПП-АН9; ПП-АН20) обеспечивают высокую ударную вязкость и рекомендуются для сварки конструкций из легированных сталей, работающих в сложных климатических условиях при динамических нагрузках. Сварочные проволоки специального назначения используются при сварке с принудительным формированием, под водой, для сварки чугуна и т.д. Кроме марки порошковая проволока также имеет условное обозначение, содержащее четыре группы буквенных и цифровых индексов: Назначение: ПГ – для сварки в защитных газах, ПС – самозащитная. Прочность наплавленного металла в МПа. Дополнительная буква Ч или Л означает для сварки чугуна или легированной стали. Для низкоуглеродистых и низколегированных сталей буква не ставится. Обозначение допустимых пространственных положений: Н – нижнее, В – нижнее, горизонтальное, вертикальное; Вт – только горизонтальное; В^ – только вертикальное; Т – все положения, включая тела вращения. Температура перехода к хрупкому разрушению: 0 – 20°С; 1 – 0°С; 2 – минус 20°С; 3 – минус 30°С; 4 – минус 40°С; 5 – минус 50°С; 6 – минус 60°С. Буква Д – требования не регламентированы. Активированная сварочная проволока Активированная сварочная проволока, как и порошковая, имеет в своем составе порошкообразные добавки. Однако их количество значительно меньше и составляет 5–7% от общей массы проволоки. Небольшое количество порошкообразных активирующих добавок позволяет запрессовать их в проволоку сплошного сечения в виде тонких фитилей, используя специальную технологию. Наибольшее распространение получили проволоки с введением активирующих добавок в центральный канал. Активированные проволоки предназначены в основном для сварки в углекислом газе и его смесях, поэтому металлическую основу составляет, как правило, проволока Св08Г2С. В качестве активирующих добавок используются легко ионизирующиеся соли щелочных и щелочноземельных металлов: Cs2CO3, К2СО3, Na2C03, ВаСО3, а также шлакообразующие компоненты: ТiO2, SiO2, MgO, CaF2. Введение солей щелочных и щелочноземельных металлов способствует снижению эффективного потенциала дуги и повышает устойчивость ее горения. Особенно заметно снижение потенциала ионизации в периферийных, относительно холодных областях дуги. Теплопроводность щелочных металлов в диапазоне 2500–4000°K на один-два порядка ниже, чем углекислого газа, что существенно уменьшает отбор тепла в радиальном направлении, т.е. способствует расширению столба дуги и активных пятен за пределы капель. В свою очередь это уменьшает электромагнитную силу, действующую на каплю электродного металла, и уменьшает размер капли, при котором происходит ее отрыв от сварочной проволоки. Происходит переход к мелкокапельному переносу, уменьшается разбрызгивание. Наличие шлакообразующих компонентов снижает силу поверхностного натяжения расплавленного металла и также способствует мелкокапельному переносу, снижает разбрызгивание, улучшает формирование шва. Существенным преимуществом активированной сварочной проволоки по сравнению с порошковой является возможность использования того же оборудования, что и при сварке проволокой сплошного сечения. По своим механическим свойствам активированная проволока близка к проволоке сплошного сечения, допускает многократные перегибы в процессе работы, надежно подается по шлангам полуавтоматов, не сплющивается и не сминается в подающих роликах. Техника сварки не отличается от обычной сварки в углекислом газе. 5. Сварочные материалы. Общая классификация. Сварочными материалами называют расходные материалы, используемые при сварке. Сварочные материалы могут выполнять следующие функции: обеспечение необходимых геометрических размеров сварного шва; получение металла сварного шва с требуемым химическим составом и свойствами; обеспечение защиты расплавленного металла от воздействия воздуха – газовой, шлаковой или газошлаковой; обеспечение стабильности процесса сварки; удаление вредных примесей из металла шва. Сварочные материалы Разновидности Сварочные электроды и присадочные прутки- плавящиеся электроды с покрытием (с кислым, основным, рутиловым, целлюлозным, смешанным покрытием), неплавящиеся электроды Сварочная проволока- сплошная, порошковая, активированная Флюсы- защитные и электропроводные Газы защитные -(инертные и активные), горючие газы и газы, поддерживающие горение Керамические подкладки- для сварки стыковых швов, угловых и тавровых швов, всепозиционные, круглые и др. виды Сварочные электроды и проволока обеспечивают подачу электрического питания в зону сварки для нагрева. Плавящиеся покрытые электроды, порошковая и активированная проволока, защитный флюс для дуговой сварки содержат специальные компоненты, которые могут предназначаться для защиты металла от воздуха, поддержания стабильности процесса сварки, получения необходимого химического состава металла шва и т.п. Присадочный пруток вводится в сварной шов при сварке. Основная роль защитных газов – обеспечение газовой защиты расплавленного металла от воздуха. К защитным газам относятся инертные (аргон, гелий и их смеси) и активные газы (углекислый газ и его смеси). Инертные газы не вступают в химические реакции с металлом и в нем практически не растворяются. Активные газы вступают в химические реакции с металлом или растворяются в нем. Горючие газы и газы, поддерживающие горение применяются при газовой сварке и резке. К ним относятся ацетилен, пропан-бутановые смеси, метилацетилен-алленовая фракция (МАФ), водород, а также поддерживающий горение кислород. Керамические подкладки используют для обеспечения высококачественного шва и формирования обратного валика. Сварочные материалы (электроды, проволоку, присадочные прутки) также подразделяют по типу свариваемых сталей и металлов: для сварки углеродистых сталей, никзолегированных сталей, нержавеющих сталей, алюминия, меди, чугуна и т.п. 9. Технологические характеристики сварки в защитном газе (Аr). Аргонодуговая сварка – дуговая сварка в среде инертного газа аргона. Может осуществляться плавящимся или неплавящимся электродом. В качестве неплавящегося электрода обычно используется вольфрамовый электрод. Для обозначения аргонодуговой сварки могут применяться следующие названия РАД – ручная аргонодуговая сварка неплавящимся электродом, ААД – автоматическая аргонодуговая сварка неплавящимся электродом, ААДП – автоматическая аргонодуговая сварка плавящимся электродом. Для обозначения аргонодуговой сварки вольфрамовым электродом: TIG – Tungsten Inert Gas (Welding) – сварка вольфрамом в среде инертных газов GTAW – Gas Tungsten Arc Welding – газовая дуговая сварка вольфрамом Общие характеристики аргонодуговой сварки Аргон практически не вступает в химические взаимодействия с расплавленным металлом и другими газами в зоне горения дуги. Будучи на 38% тяжелее воздуха, аргон вытесняет его из зоны сварки и надежно изолирует сварочную ванну от контакта с атмосферой. При аргонодуговой сварке возможен крупнокапельный или струйный перенос электродного металла. При крупнокапельном переносе процесс сварки неустойчивый, с большим разбрызгиванием. Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, так как вследствие меньшего давления в дуге капли вырастают до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик, например для проволоки диаметром d = 1,6 мм Iсв = 120–240А. При силе тока Iсв больше 260А происходит резкий переход к струйному переносу, стабильность процесса сварки улучшается, разбрызгивание уменьшается. Однако такие токи не всегда соответствуют технологическим требованиям. Поэтому более рационально для обеспечения стабильности процесса использовать импульсные источники питания дуги, которые обеспечивают переход к струйному переносу на токах около Iсв ≈ 100А. Технология аргонодуговой сварки неплавящимся электродом Дуга горит между свариваемым изделием и неплавящимся электродом (обычно из вольфрама). Электрод расположен в горелке, через сопло которой вдувается защитный газ. Присадочный материал подается в зону дуги со стороны и в электрическую цепь не включен.  Рисунок. Аргонодуговая сварка неплавящимся электродом, схема процесса Аргонная сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и присадочная проволока перемещаются без непосредственного участия сварщика. При этом способе сварки зажигание дуги, в отличие от сварки плавящимся электродом, не может быть выполнено путем касания электродом изделия по двум причинам. Во-первых, аргон обладает достаточно высоким потенциалом ионизации, поэтому ионизировать дуговой промежуток за счет искры между изделием и электродом достаточно сложно (при аргонной сварке плавящимся электродом после того, как проволока коснется изделия, в зоне дуги появляются пары железа, которые имеют потенциал ионизации в 2,5 раза ниже, чем аргона, что позволяет зажечь дугу). Во-вторых, касание изделия вольфрамовым электродом приводит к его загрязнению и интенсивному оплавлению. Поэтому при аргонной сварке неплавящимся электродом для зажигания дуги параллельно источнику питания подключается устройство, которое называется «осциллятор». Осциллятор для зажигания дуги подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют дуговой промежуток и обеспечивают зажигание дуги после включения сварочного тока. Если аргонная сварка производится на переменном токе, осциллятор после зажигания дуги переходит в режим стабилизатора и подает импульсы на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги. При сварке на постоянном токе на аноде и катоде выделяется неодинаковое количество тепла. При токах до 300А 70% тепла выделяется на аноде и 30% на катоде, поэтому практически всегда используется прямая полярность, чтобы максимально проплавлять изделие и минимально разогревать электрод. Все стали, титан и другие материалы, за исключением алюминия, свариваются на прямой полярности. Алюминий обычно сваривается на переменном токе для улучшения разрушения оксидной пленки. Для улучшения борьбы с пористостью к аргону иногда добавляют кислород в количестве 3–5%. При этом защита металла становится более активной. Чистый аргон не защищает металл от загрязнений, влаги и других включений, попавших в зону сварки из свариваемых кромок или присадочного металла. Кислород же, вступая в химические реакции с вредными примесями, обеспечивает их выгорание или превращение в соединения, всплывающие на поверхность сварочной ванны. Это предотвращает пористость. |