17. Технологические характеристики сварки трением и ультразвуковой сварки.

Ультразвуковая сварка

Соединение при этом способе сварки образуется под действием ультразвуковых колебаний (частотой 20-40 кГц) и сжимающих давлений, приложенных к свариваемым деталям.

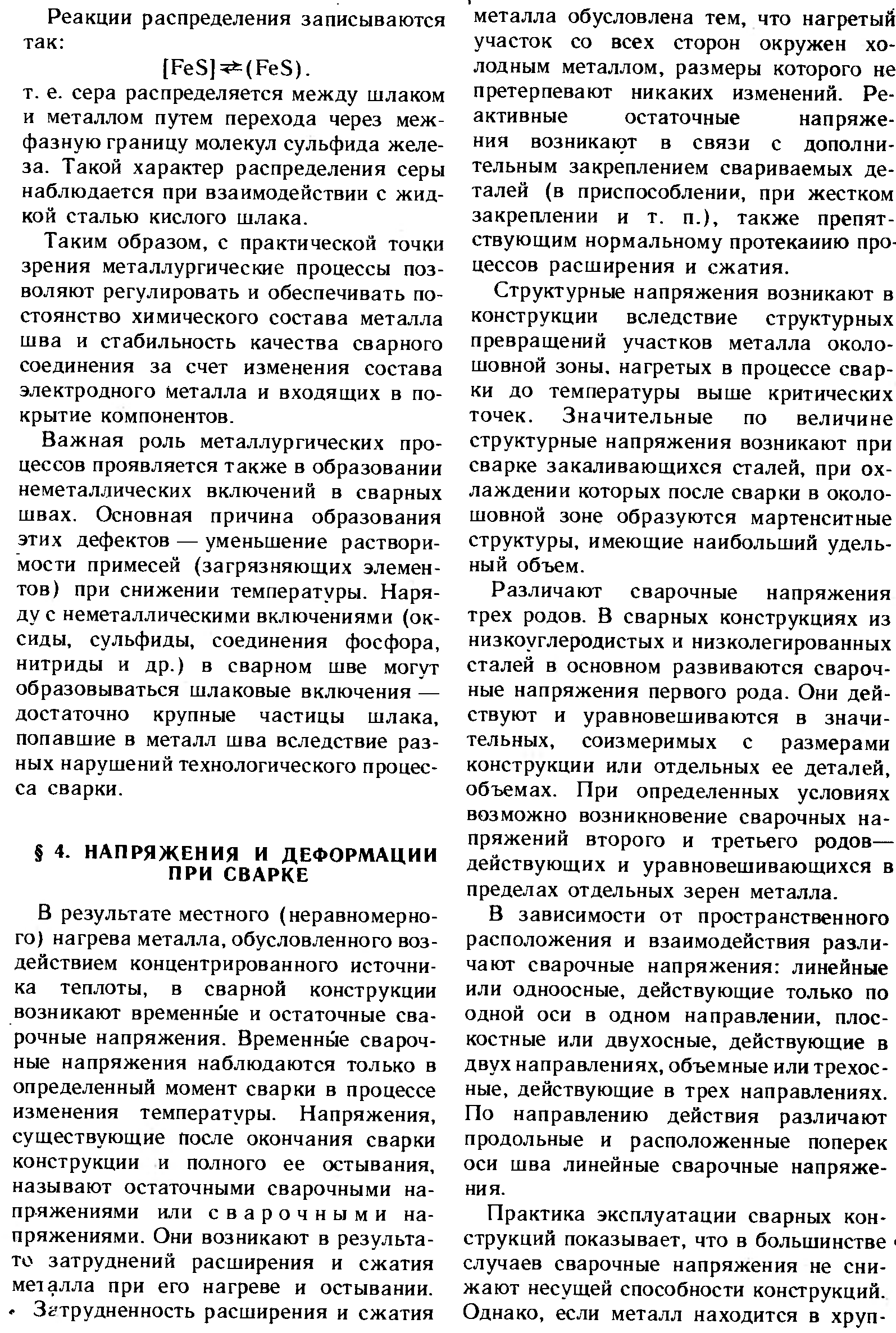

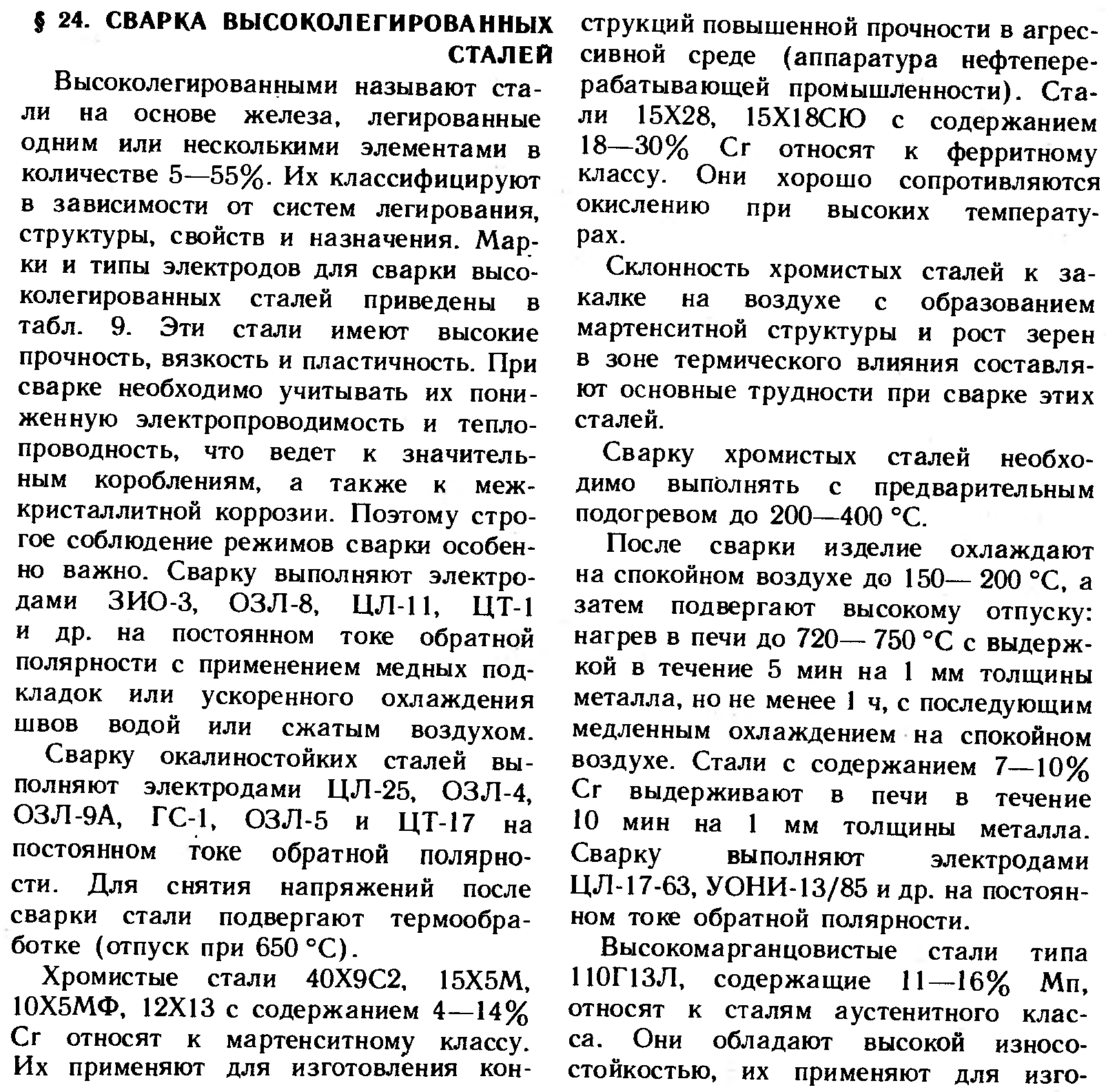

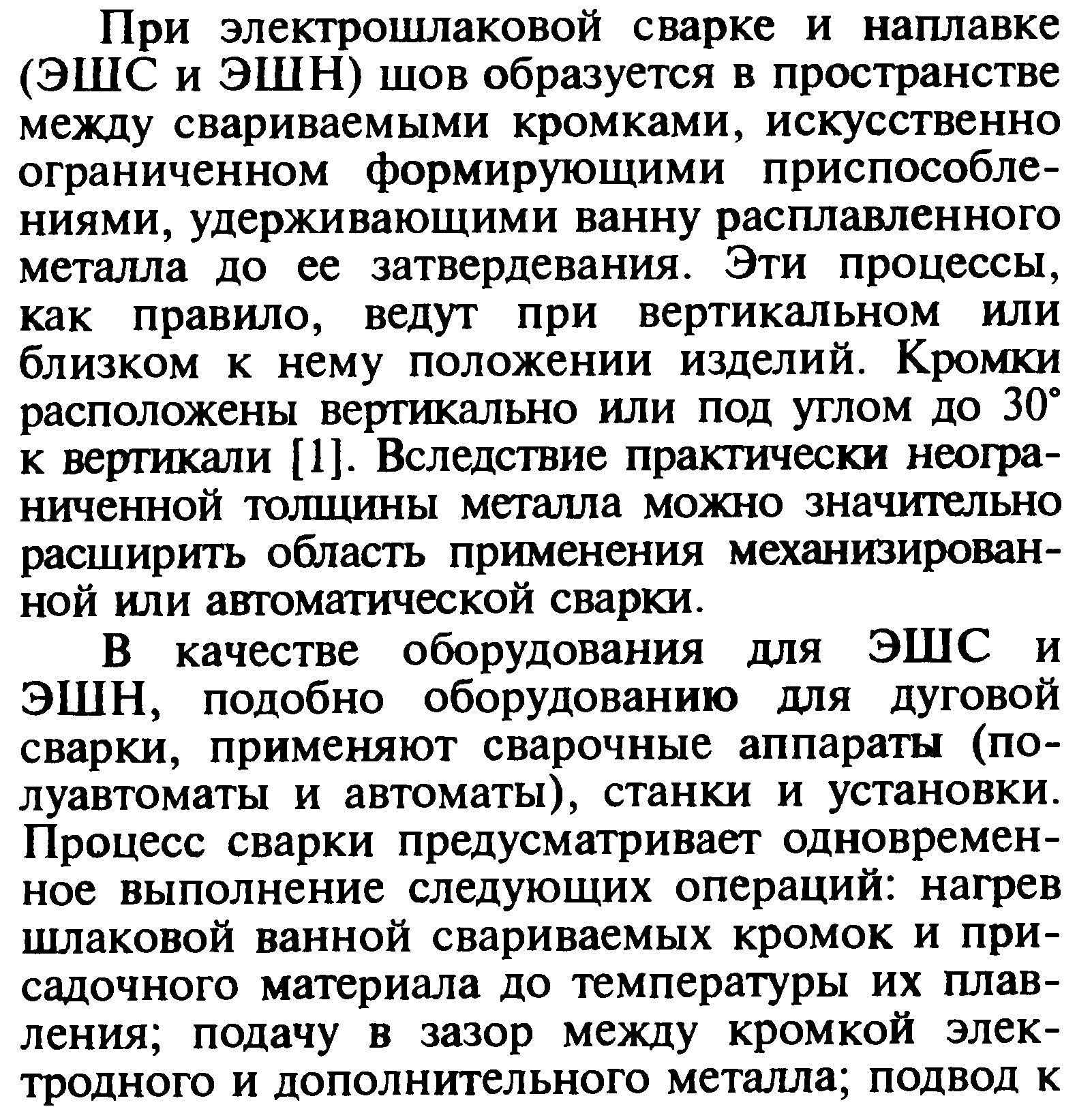

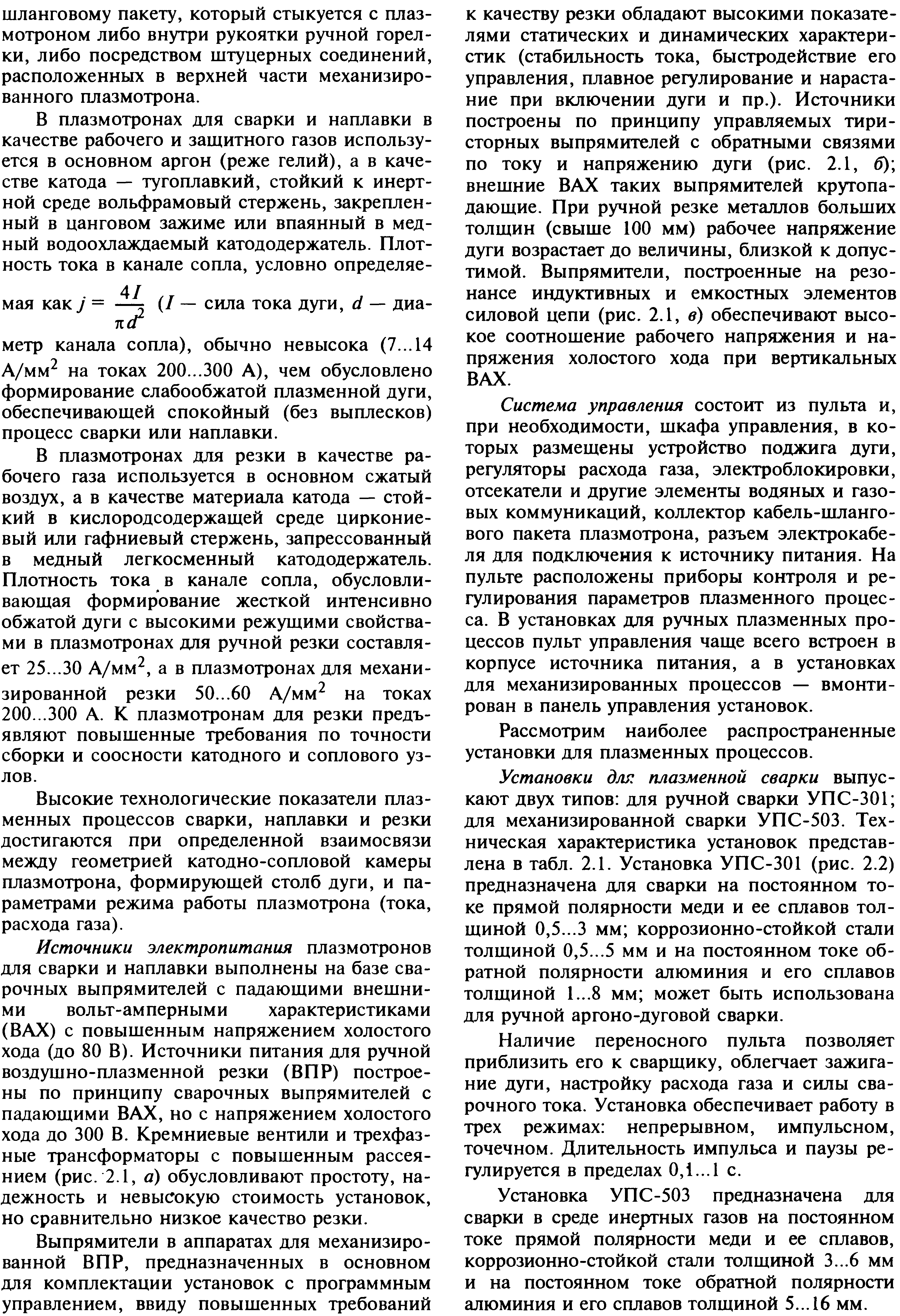

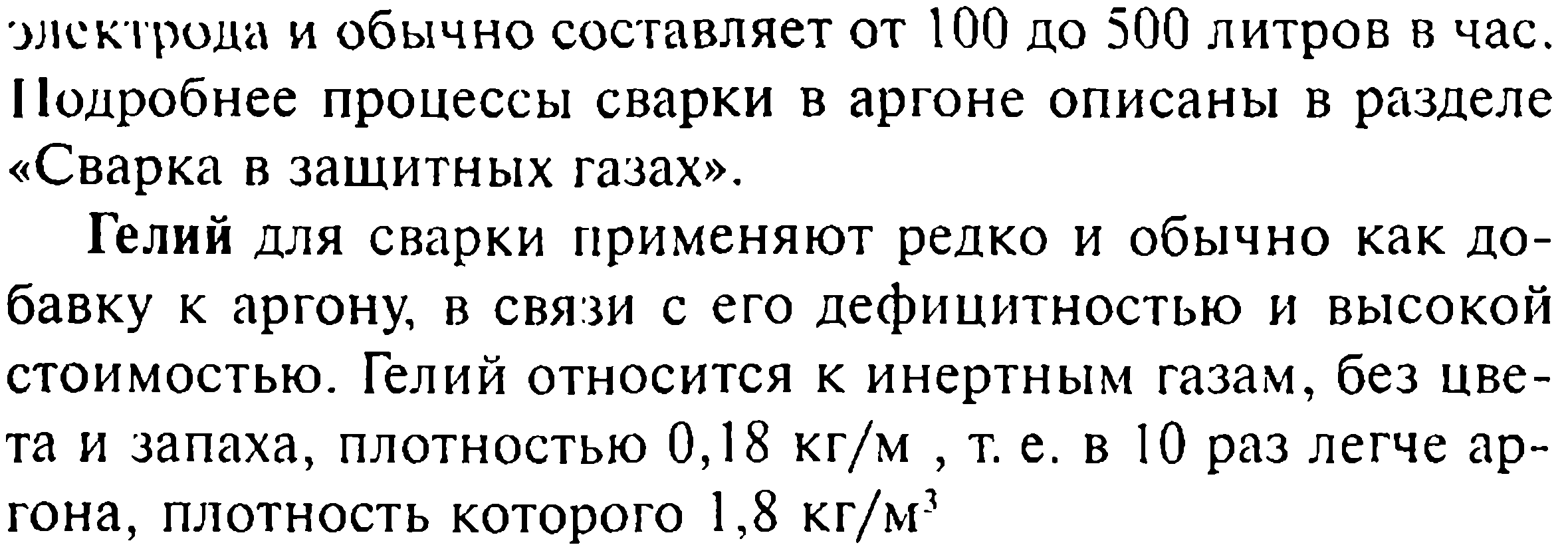

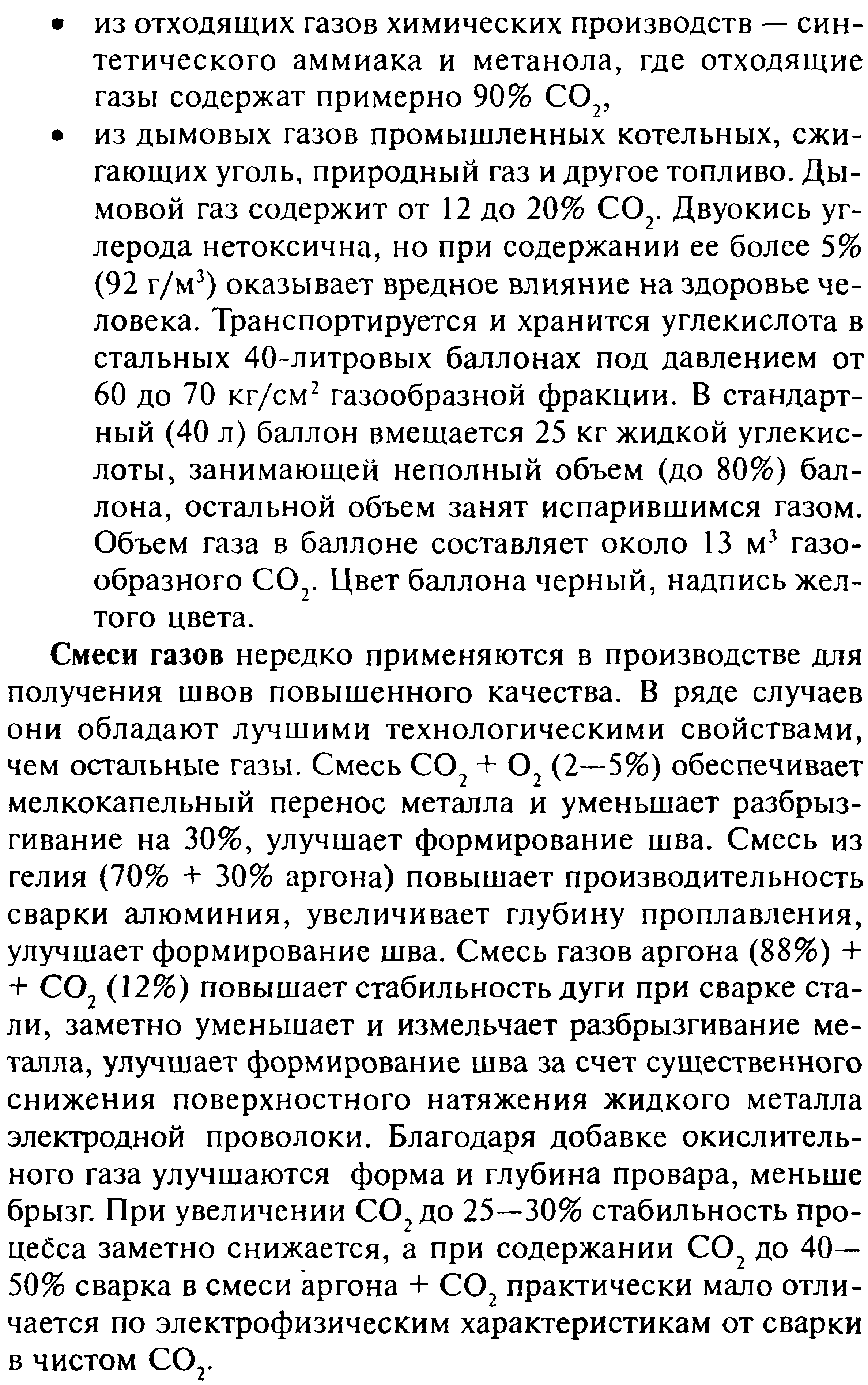

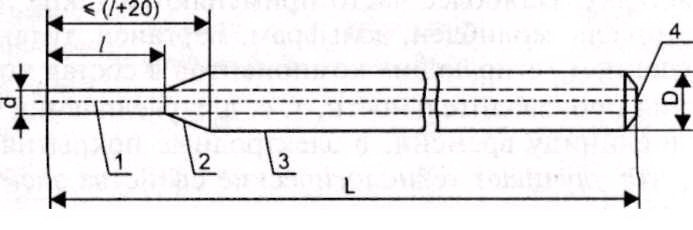

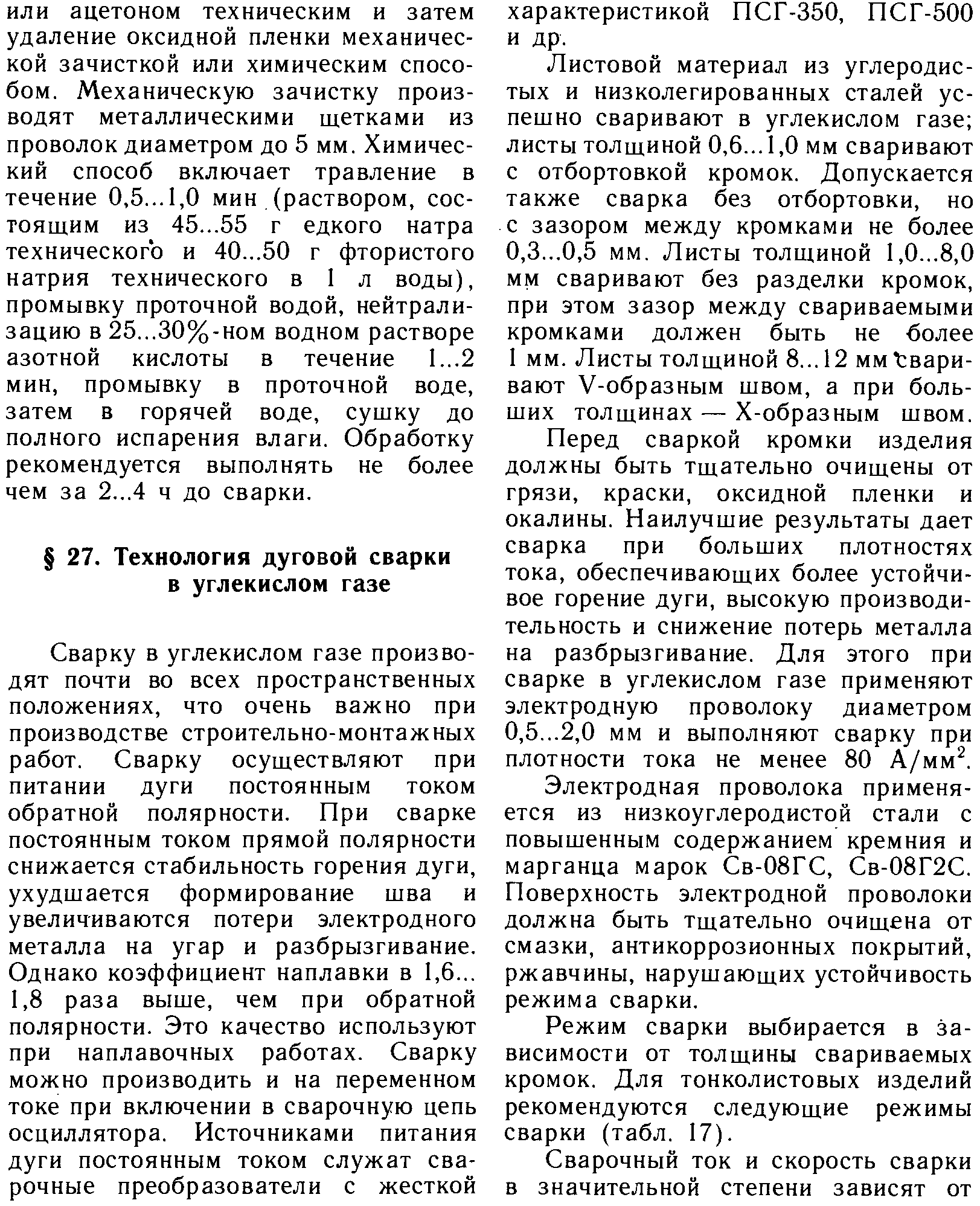

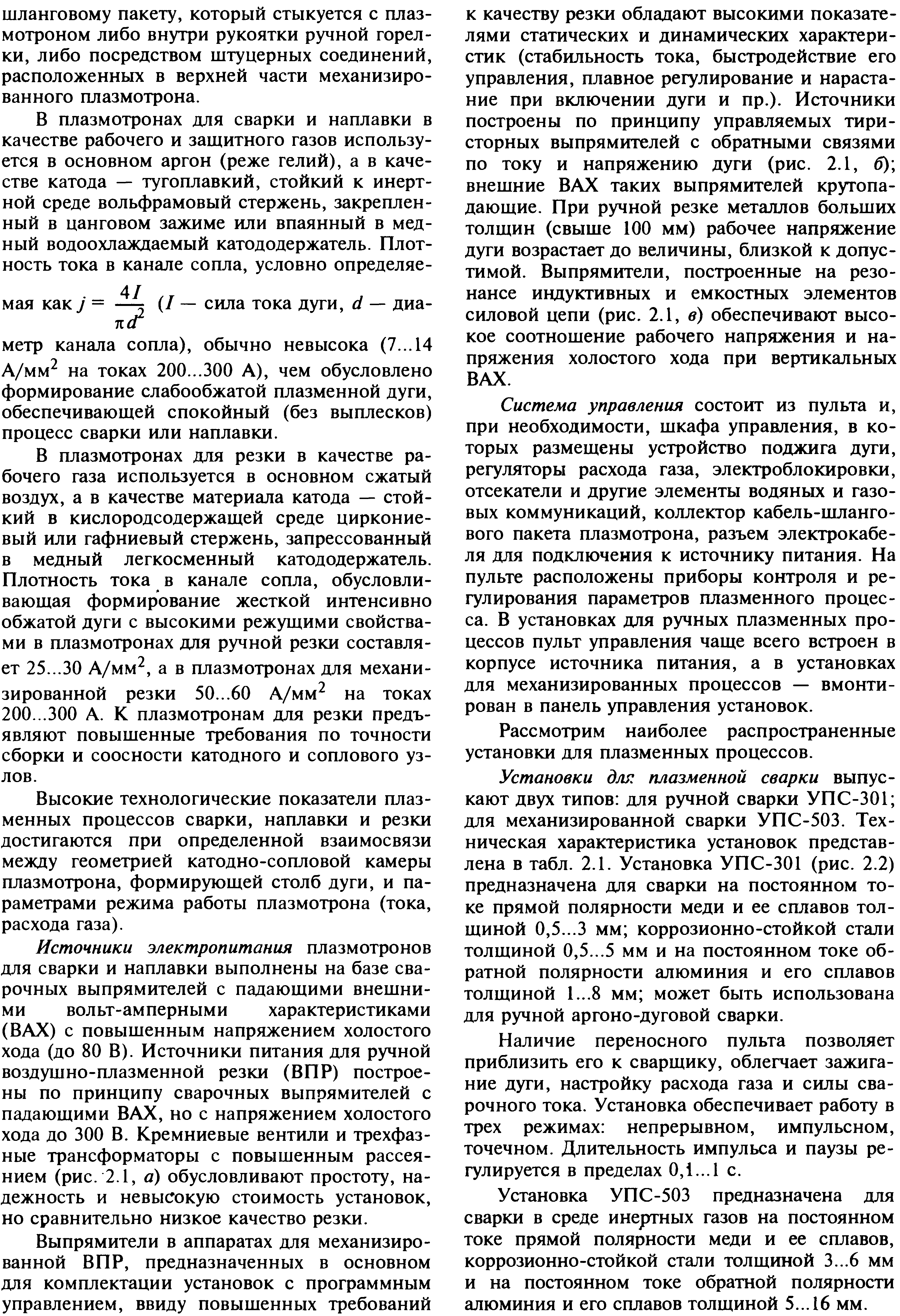

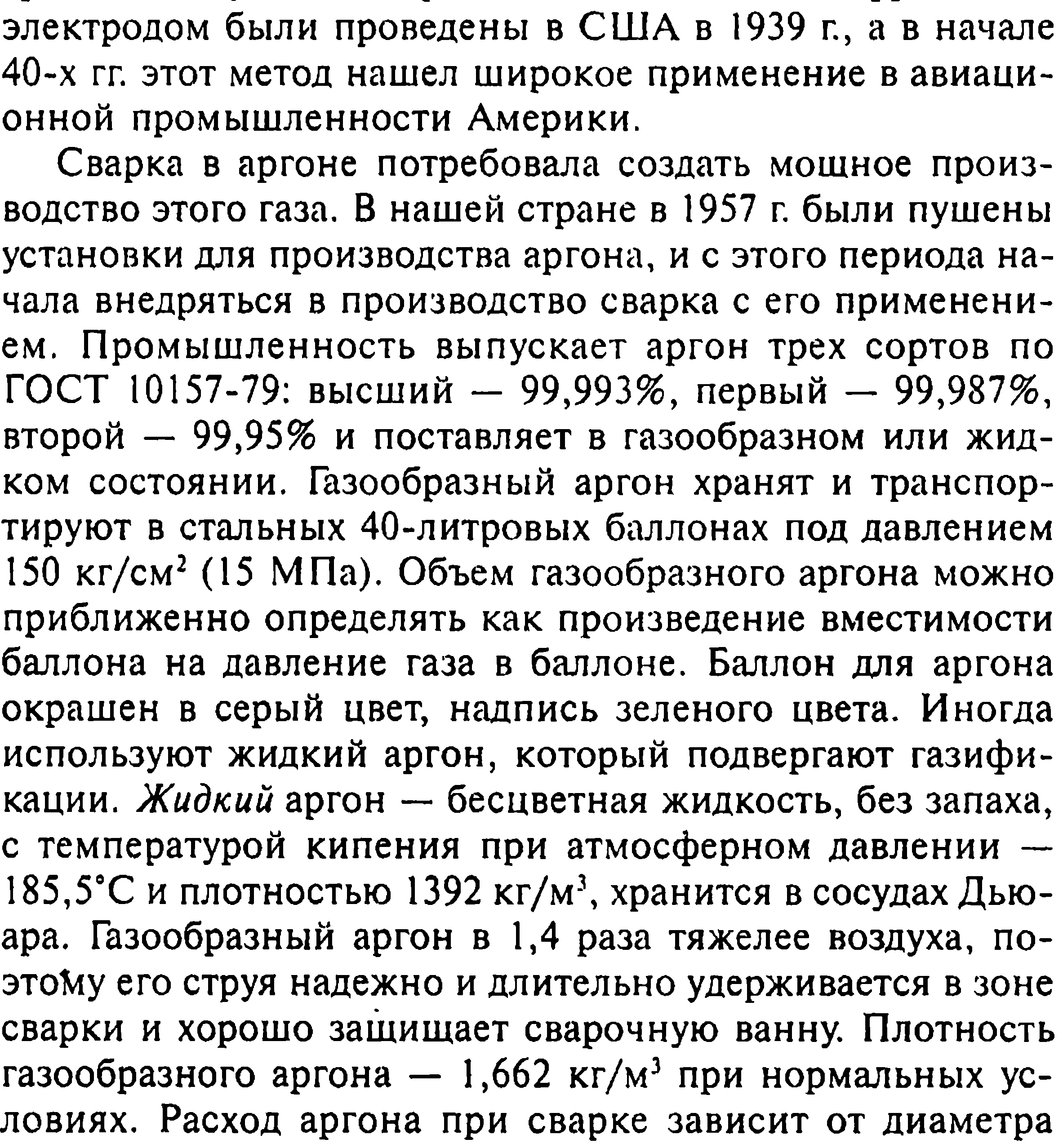

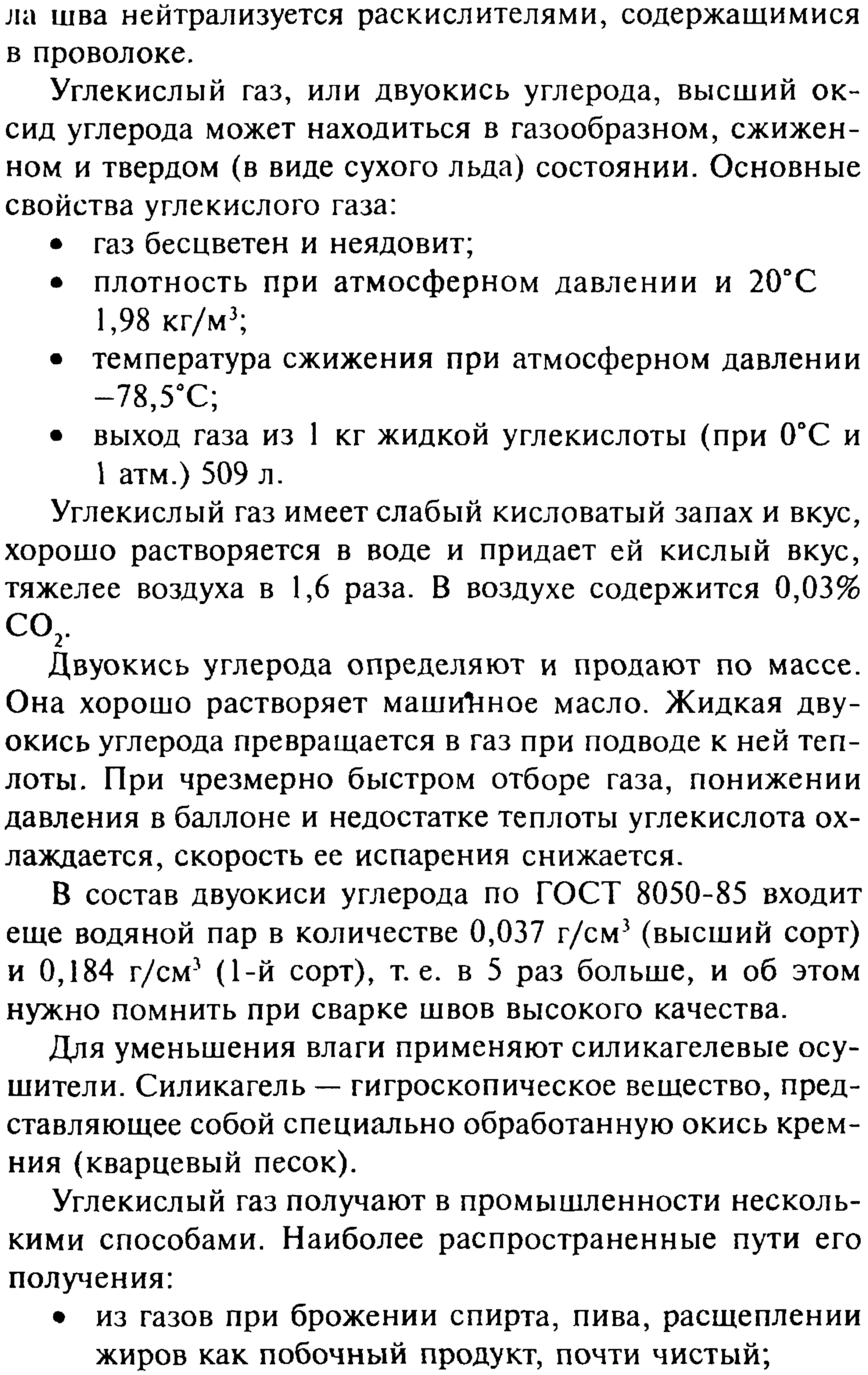

Ультразвуковые колебания в сварочных установках получают следующим образом. Ток от ультразвукового генератора (УЗГ) подаётся на обмотку магнитострикционного преобразователя (вибратора), который собран из пластин толщиной 0,1-0,2 мм (рис. 1). Материал, из которого они изготовлены, способен изменять свои геометрические размеры под действием переменного магнитного поля.

Если магнитное поле направлено вдоль пакета пластин, то любые его изменения приводят к укорочению или удлинению магнитостриктора, что обеспечивает преобразование высокочастотных электрических колебаний в механические той же частоты.

Вибратор соединяется припоем (или клеем) с волноводом или концентратором (инструментом), который может усиливать амплитуду колебаний. Волноводы цилиндрической формы передают колебания, не изменяя их амплитуды, в то время как ступенчатые, конические концентраторы усиливают колебания. Размеры и форму концентратора рассчитывают с учётом необходимого коэффициента усиления. Как правило, достаточен коэффициент 5, обеспечивающий амплитуду колебаний рабочего выступа при холостом ходе 20-30 мкм. Размеры волноводной системы подбирают так, чтобы в зоне сварки амплитуды колебаний были максимальными (кривая упругих колебаний, рис. 1).

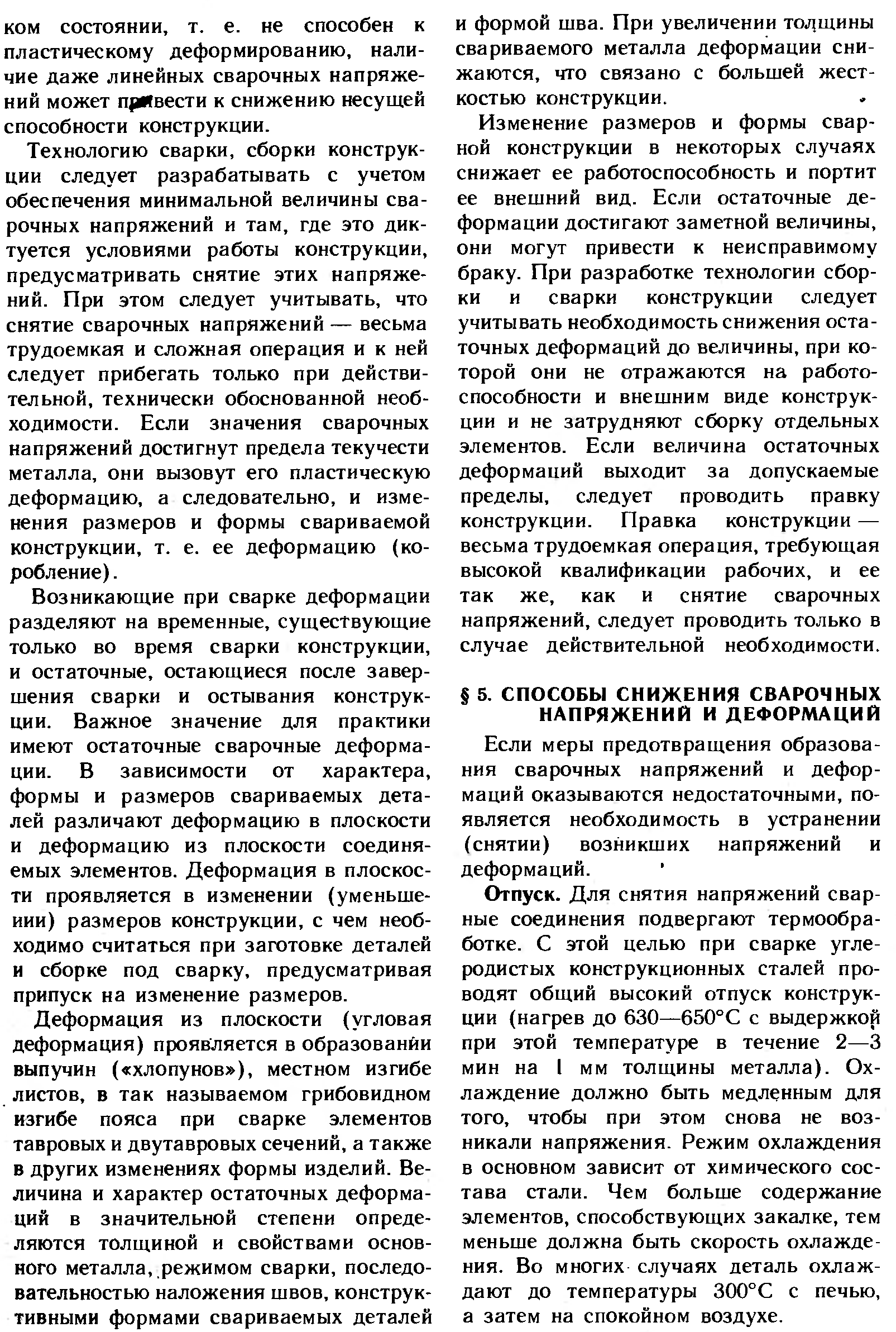

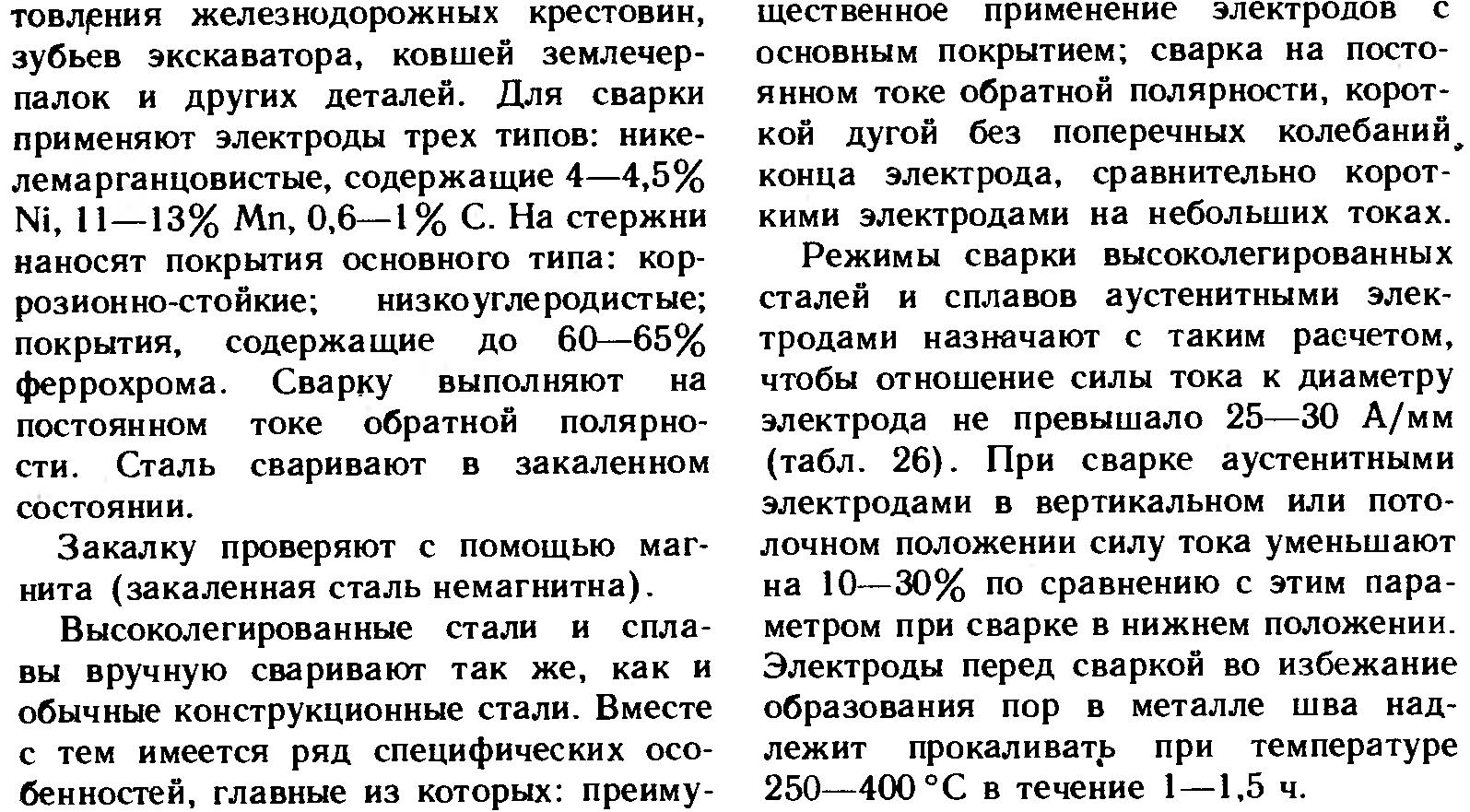

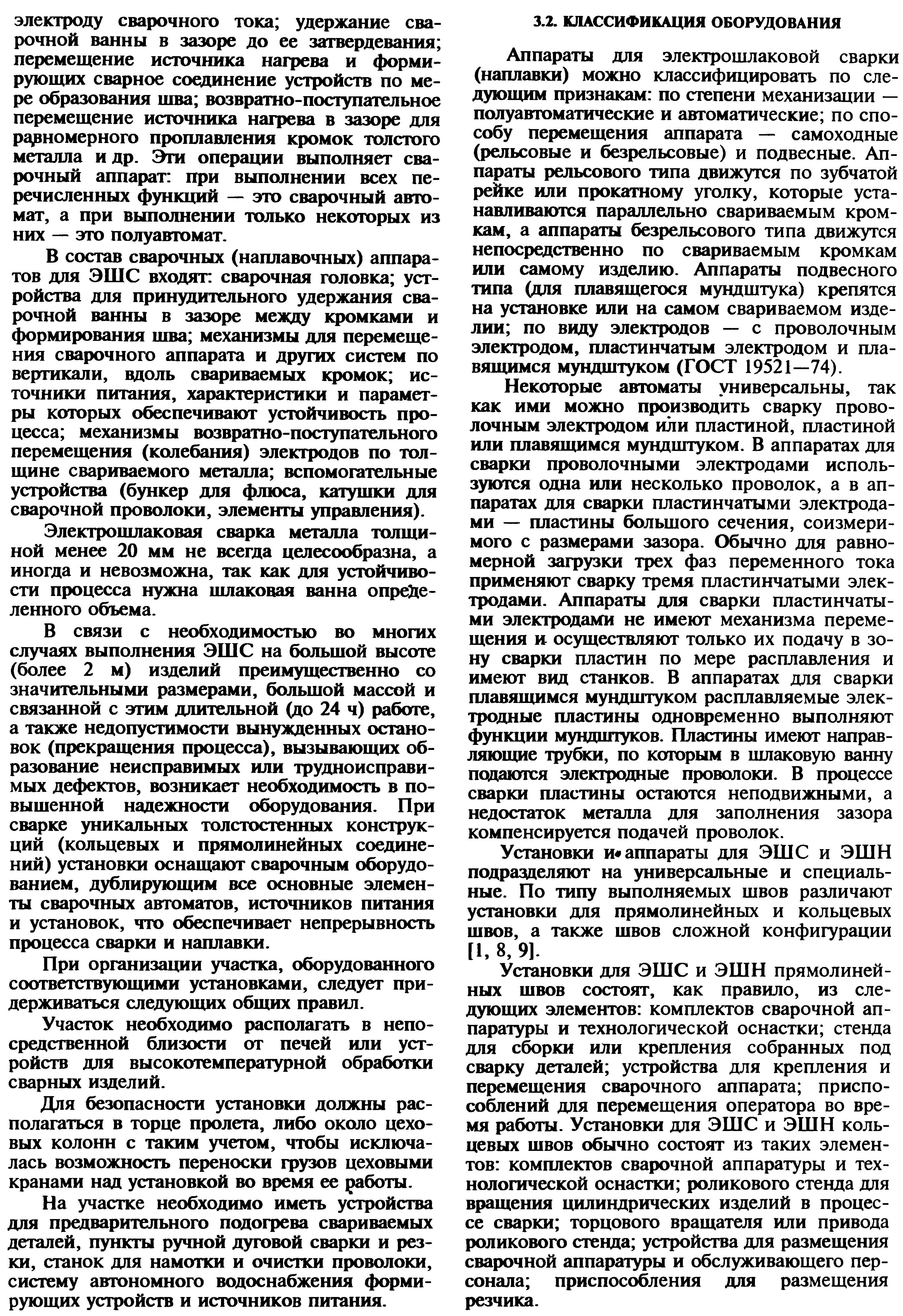

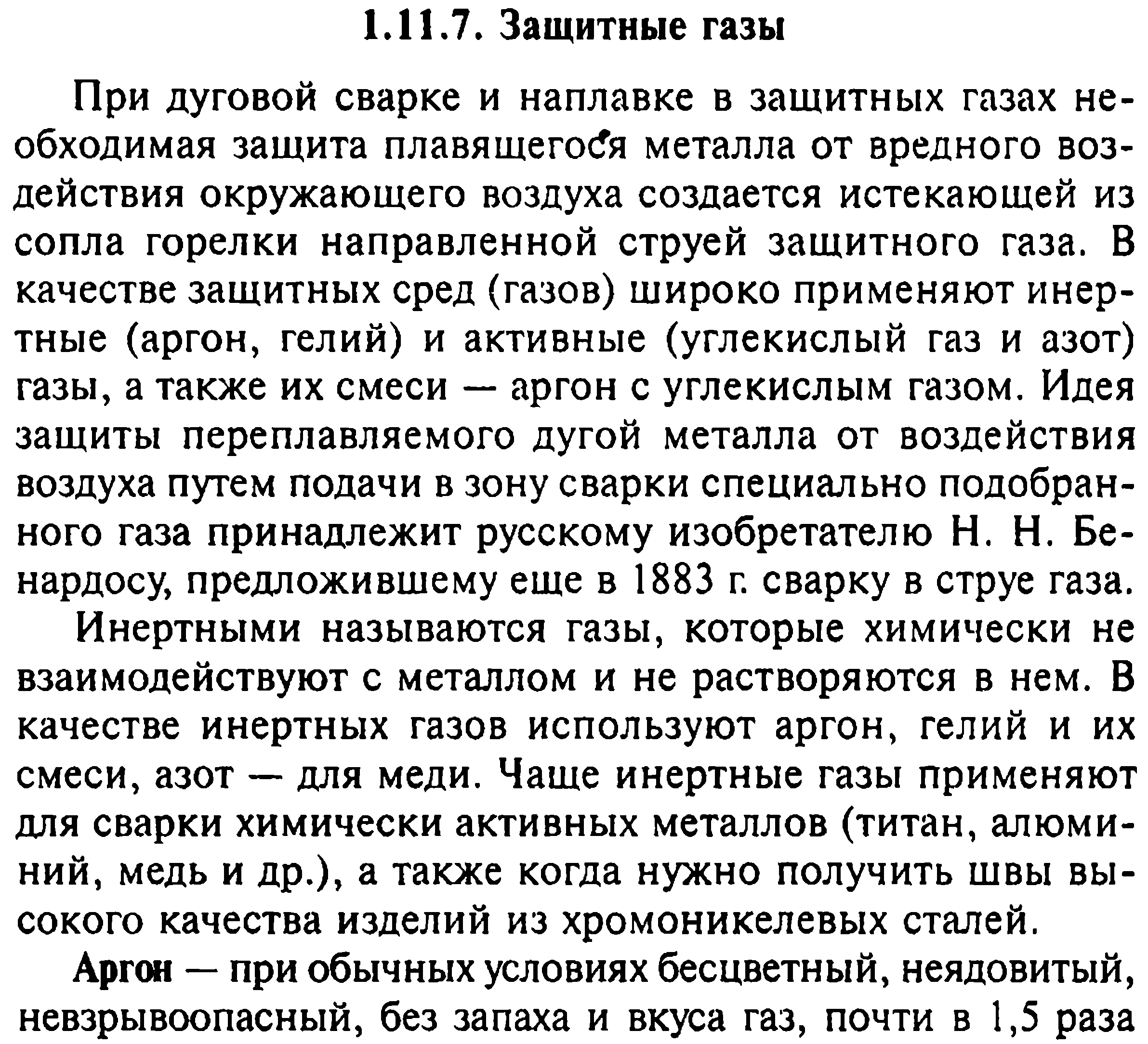

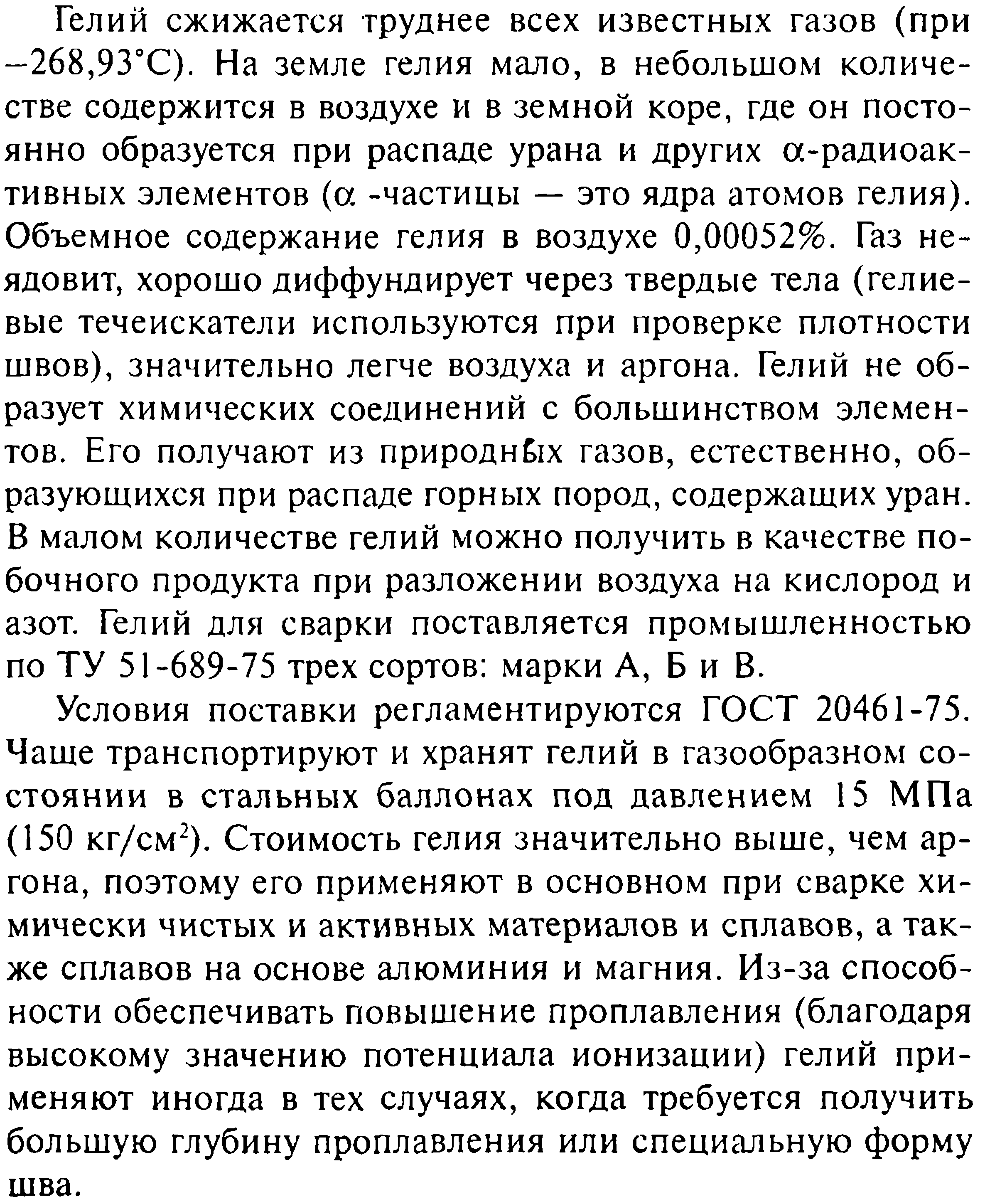

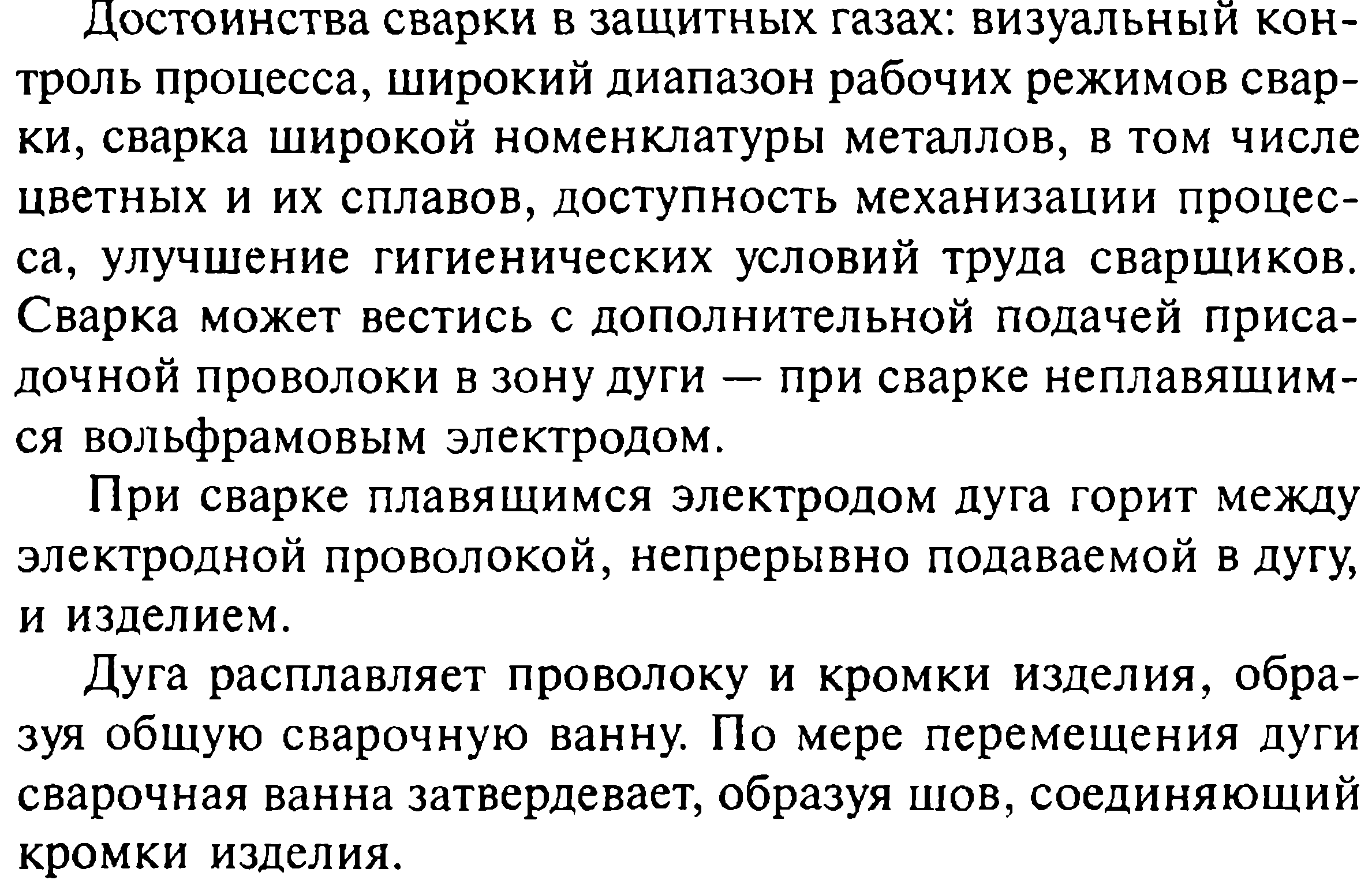

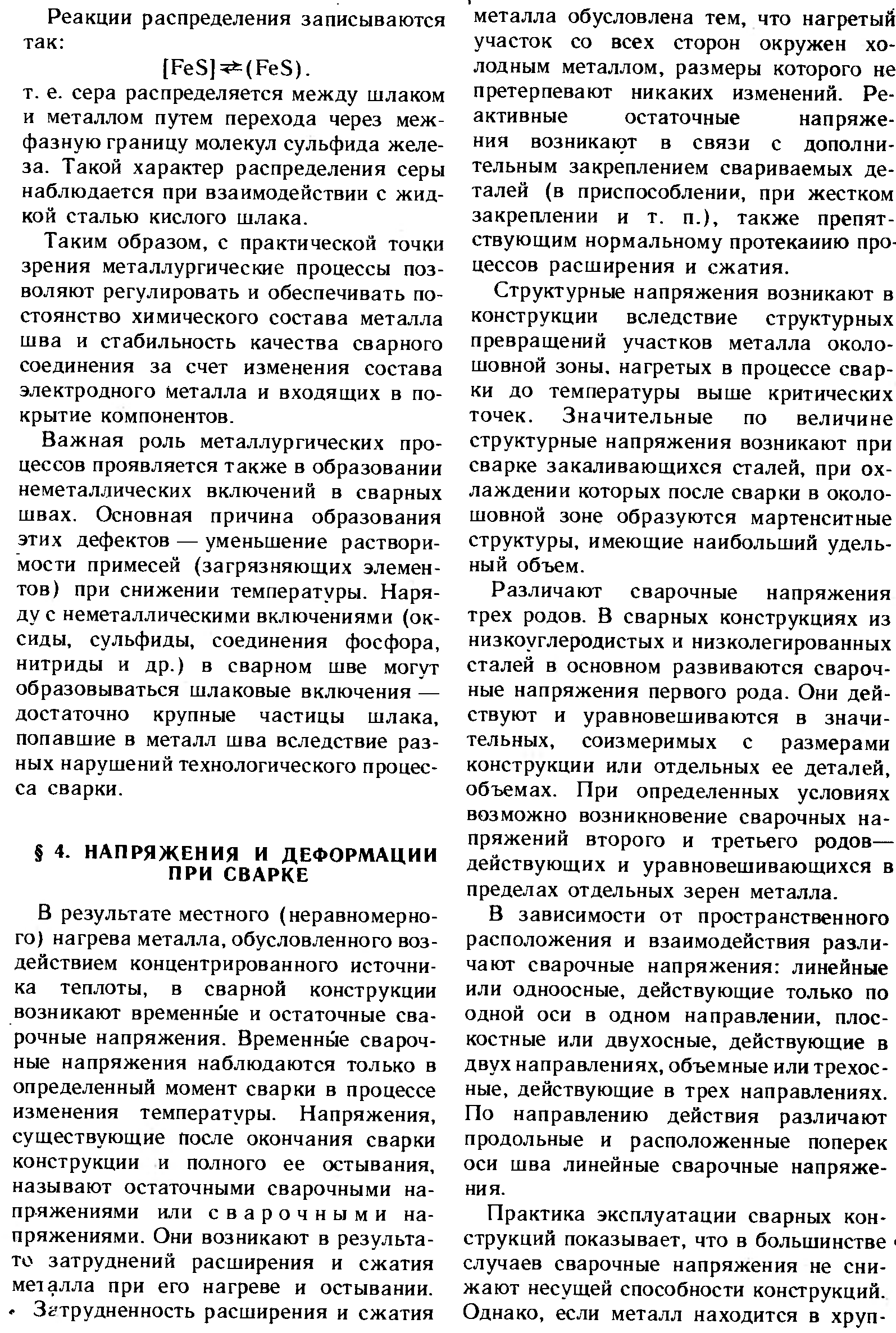

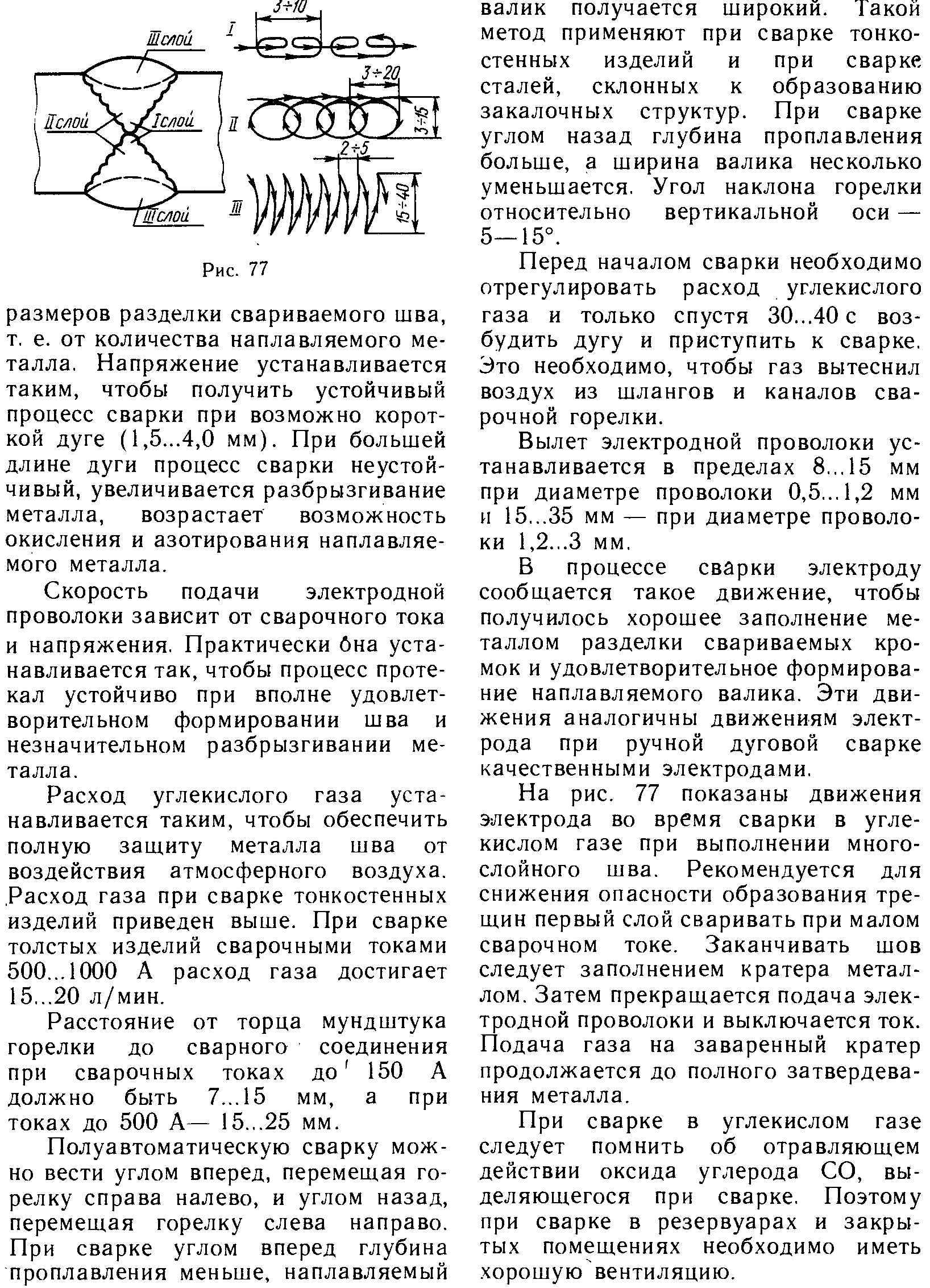

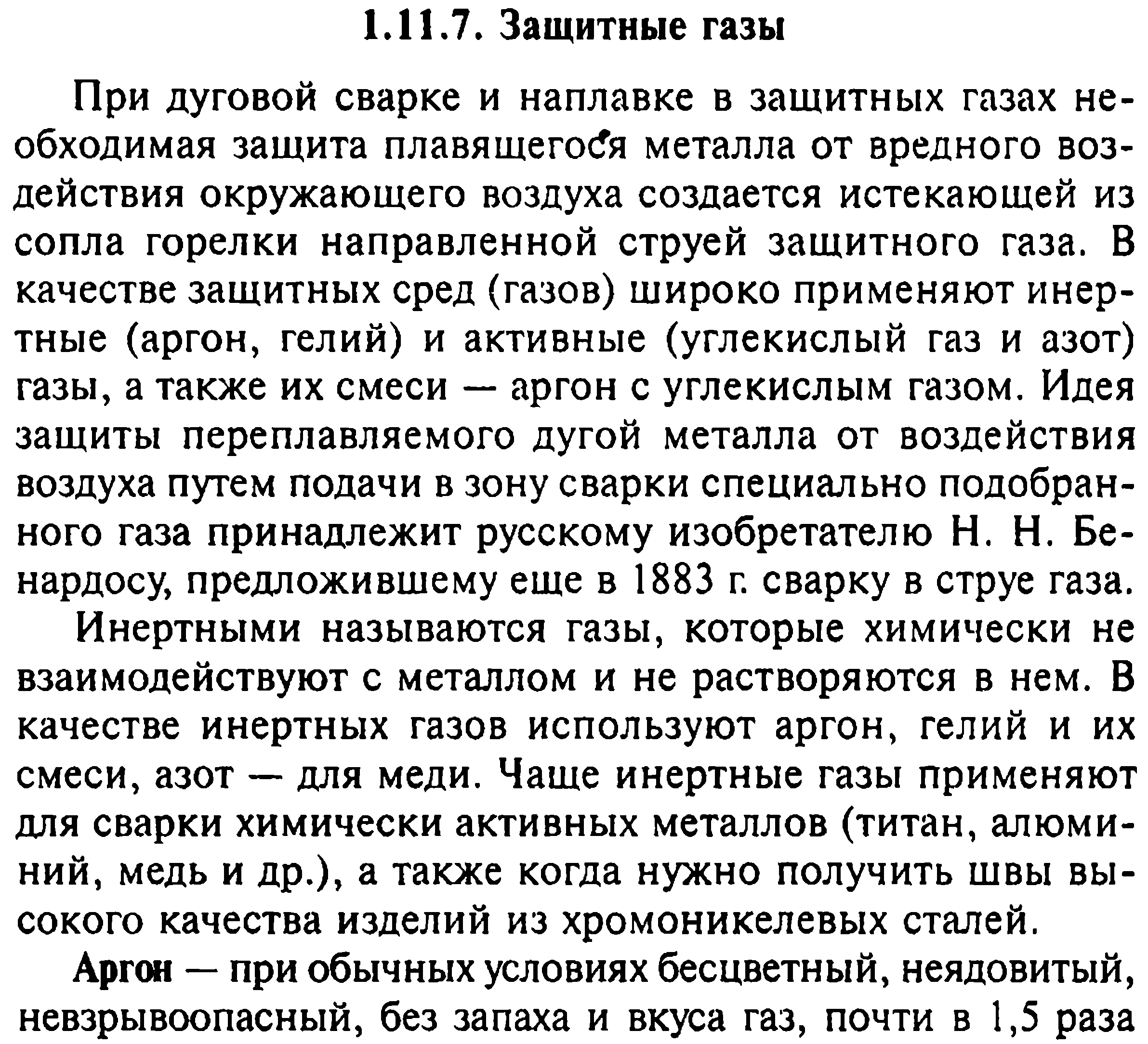

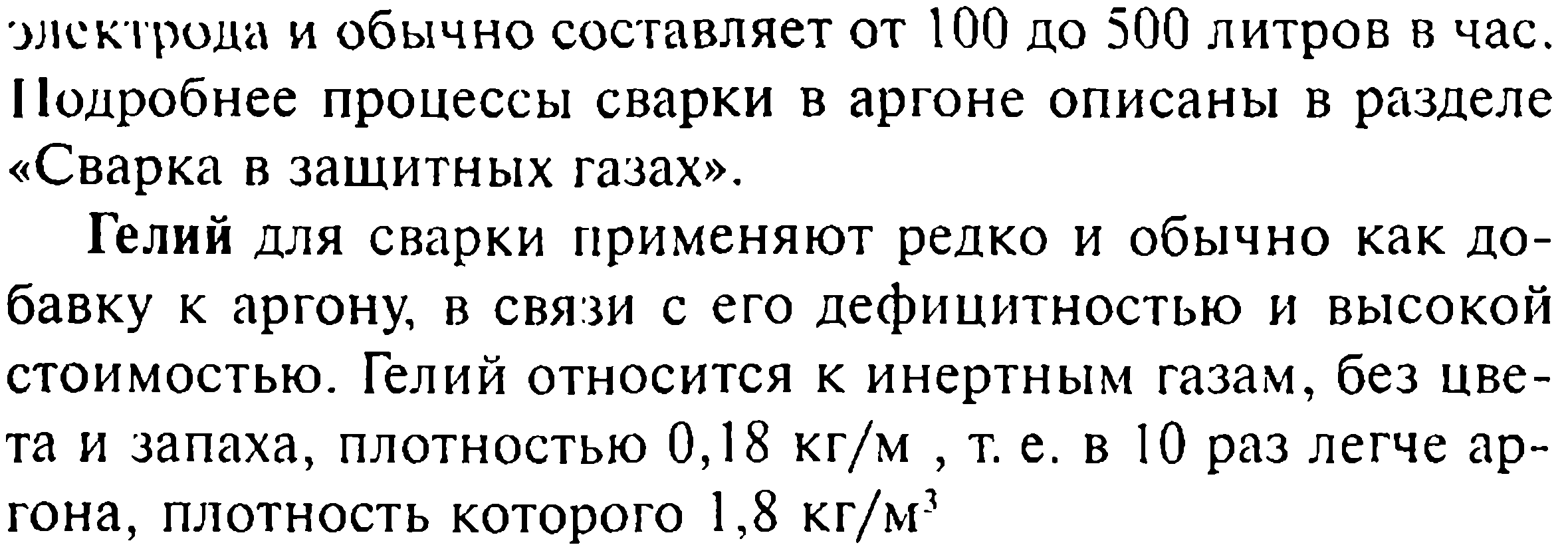

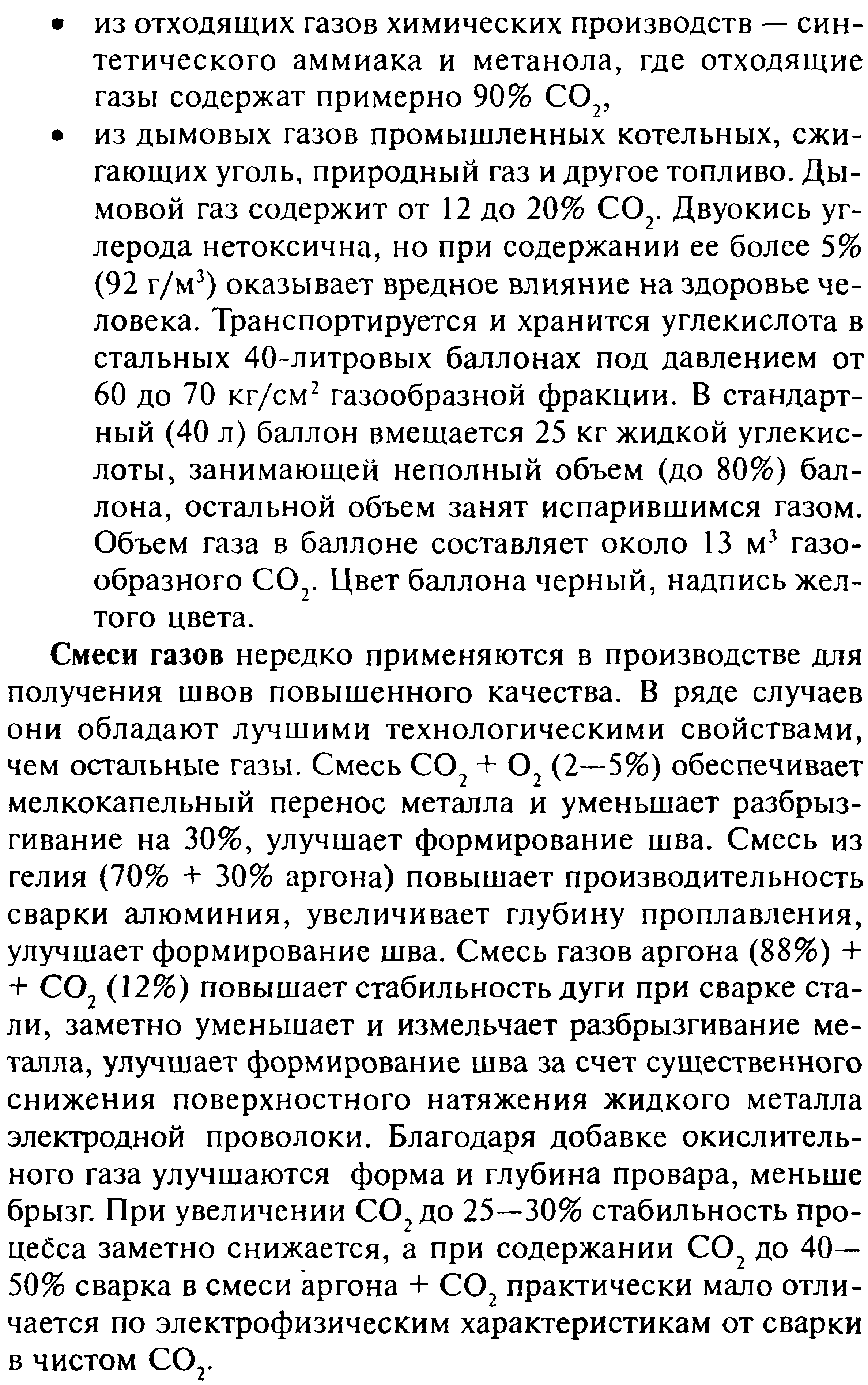

При этом методе сварки колебательные движения ультразвуковой частоты разрушают неровности поверхности (рис. 2) и оксидный слой. Совместное воздействие на соединяемые детали механических колебаний и относительно небольшого давления сварочного волновода-инструмента обеспечивает течение металла в зоне соединяемых поверхностей без внешнего подвода теплоты. В результате трения, вызванного возвратно-поступательным движением сжатых контактирующих поверхностей, нагреваются поверхностные слои материалов. Однако трение - не доминирующий источник теплоты при сварке, например, металлов, но его вклад в образование сварного соединения является существенным. Ультразвуковая сварка может применяться для соединения металла небольших толщин, широко применяется для сварки полимерных материалов. При сварке полимеров ультразвуковые колебания подаются волноводом перпендикулярно к соединяемым поверхностям, и под их воздействием возникает интенсивная диффузия - перемещение макромолекул из одной соединяемой части в другую.

Разработан процесс сварки костных тканей в живом организме, основанный на свойстве ультразвука ускорять процесс полимеризации некоторых мономеров. Так, циакрин, представляющий собой этиловый эфир цианакриловой кислоты, под действием ультразвука образует твёрдый полимер в течение десятков секунд, в то время как без ультразвука процесс полимеризации идёт несколько часов. Это явление и легло в основу соединения, или сварки, обломков костной ткани с помощью циакрина, смешанного с костной стружкой. Циакрин затвердевает и прочно соединяется с костной тканью, проникая в её капилляры под действием ультразвуковых колебаний. В результате получается прочное соединение отдельных частей кости.

Ультразвуковая сварка позволяет решить проблему присоединения к кристаллам кремния полупроводниковых приборов алюминиевых проводников-выводов, которыми осуществляется подключение приборов к внешним электрическим цепям. Диапазон геометрических размеров контактных площадок полупроводниковых приборов очень широк - от нескольких микрометров у интегральных схем и дискретных транзисторов до 400-700 мкм у мощных транзисторов и диодов. Присоединение выводов - наиболее трудоёмкая операция во всём цикле изготовления приборов.

Разработано несколько вариантов ультразвуковой сварки кристаллов с выводами: с использованием продольной, поперечной, продольно-поперечной колебательных систем.

Сварка трением

Сварка трением — образование сварного соединения при такой разновидности сварки давлением происходит при взаимном перемещении свариваемых изделий относительно друг друга при действии на них давления.

Последовательность образования сварного соединения:

Снятие оксидной пленки в результате действия сил трения.

Постепенный разогрев кромок до пластичного состояния, возникновение временного контакта и дальнейшее его разрушение, высокопластичный металл вытесняется из стыка.

Остановка вращения, образование сварного соединения.

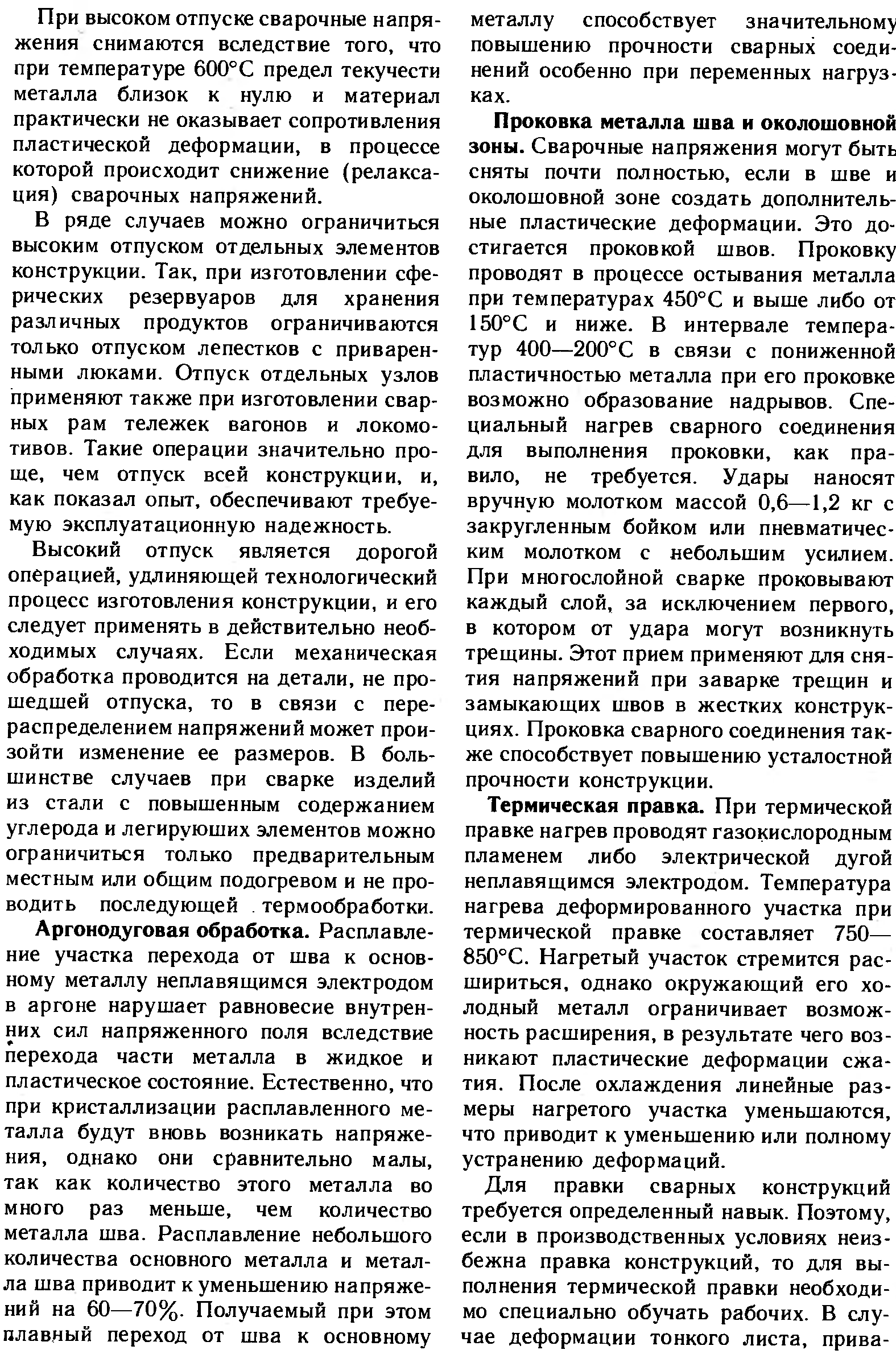

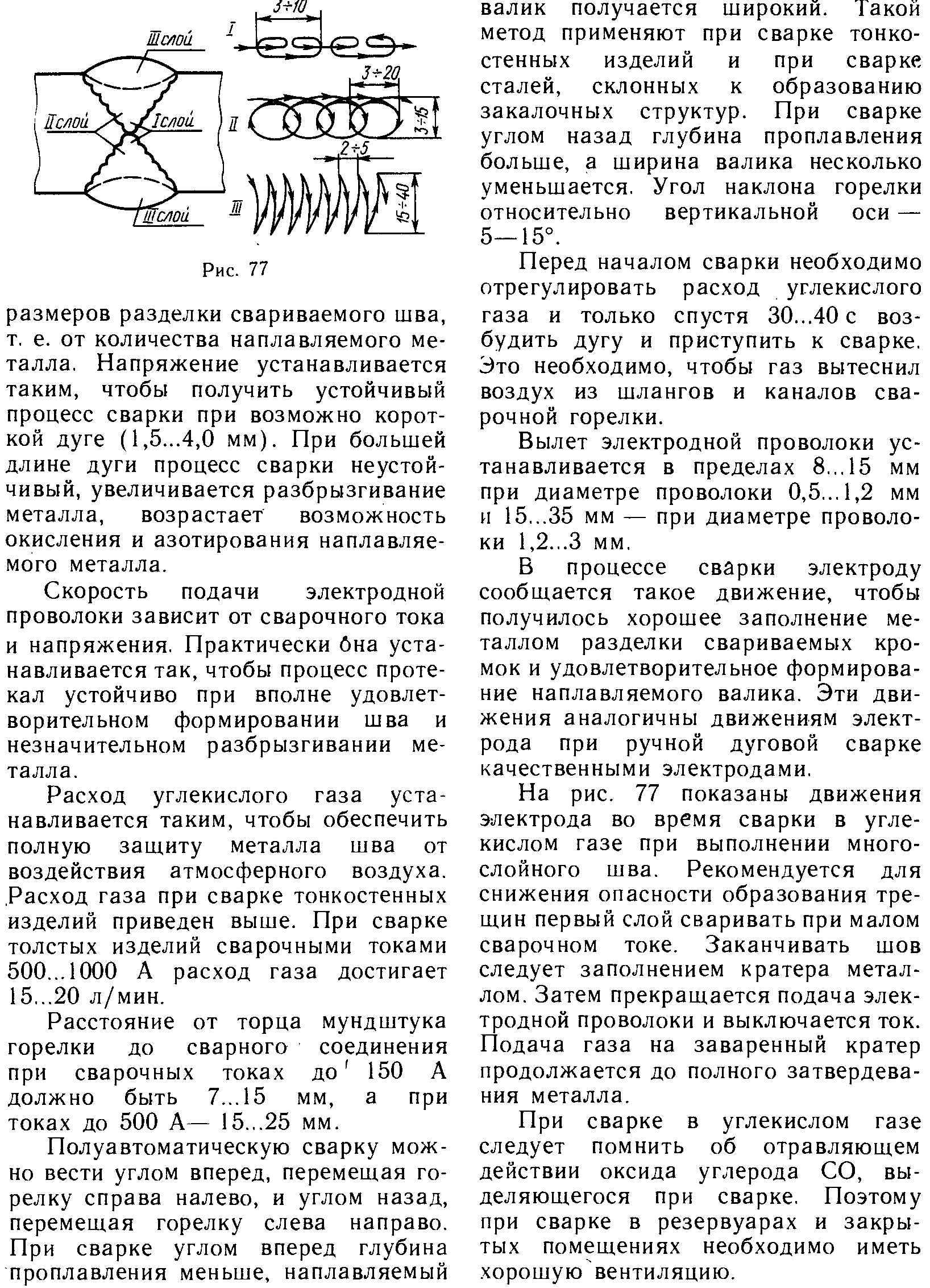

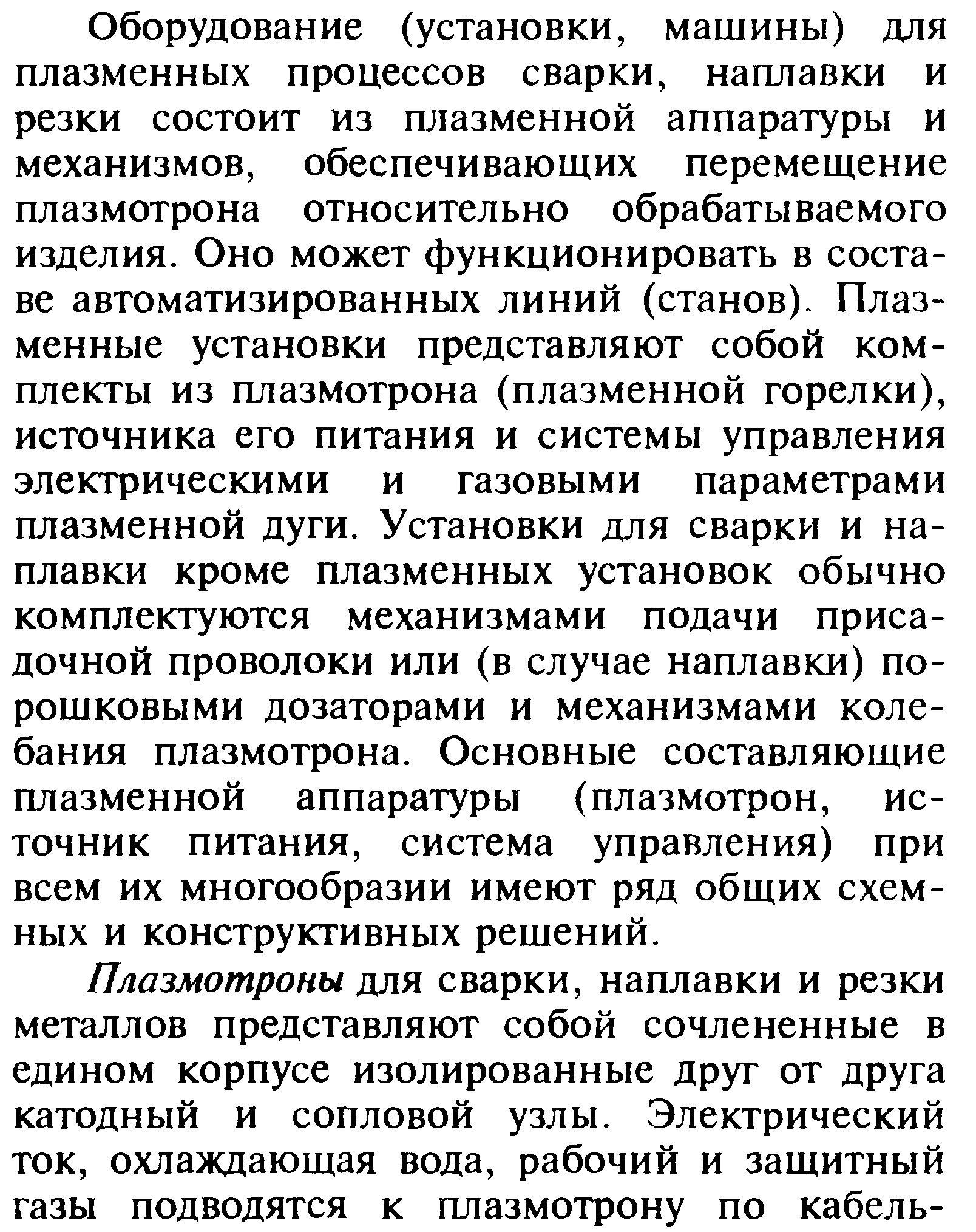

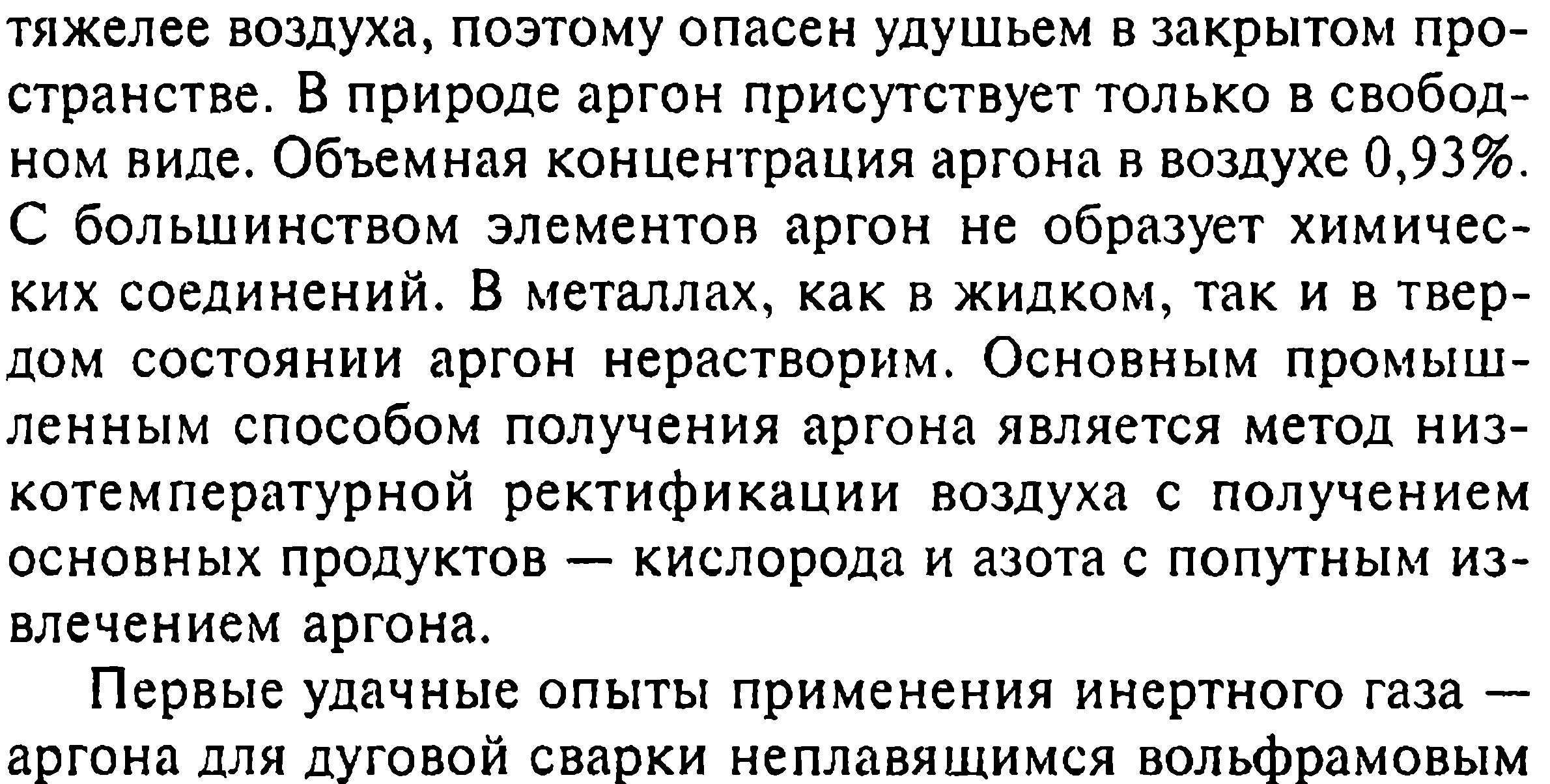

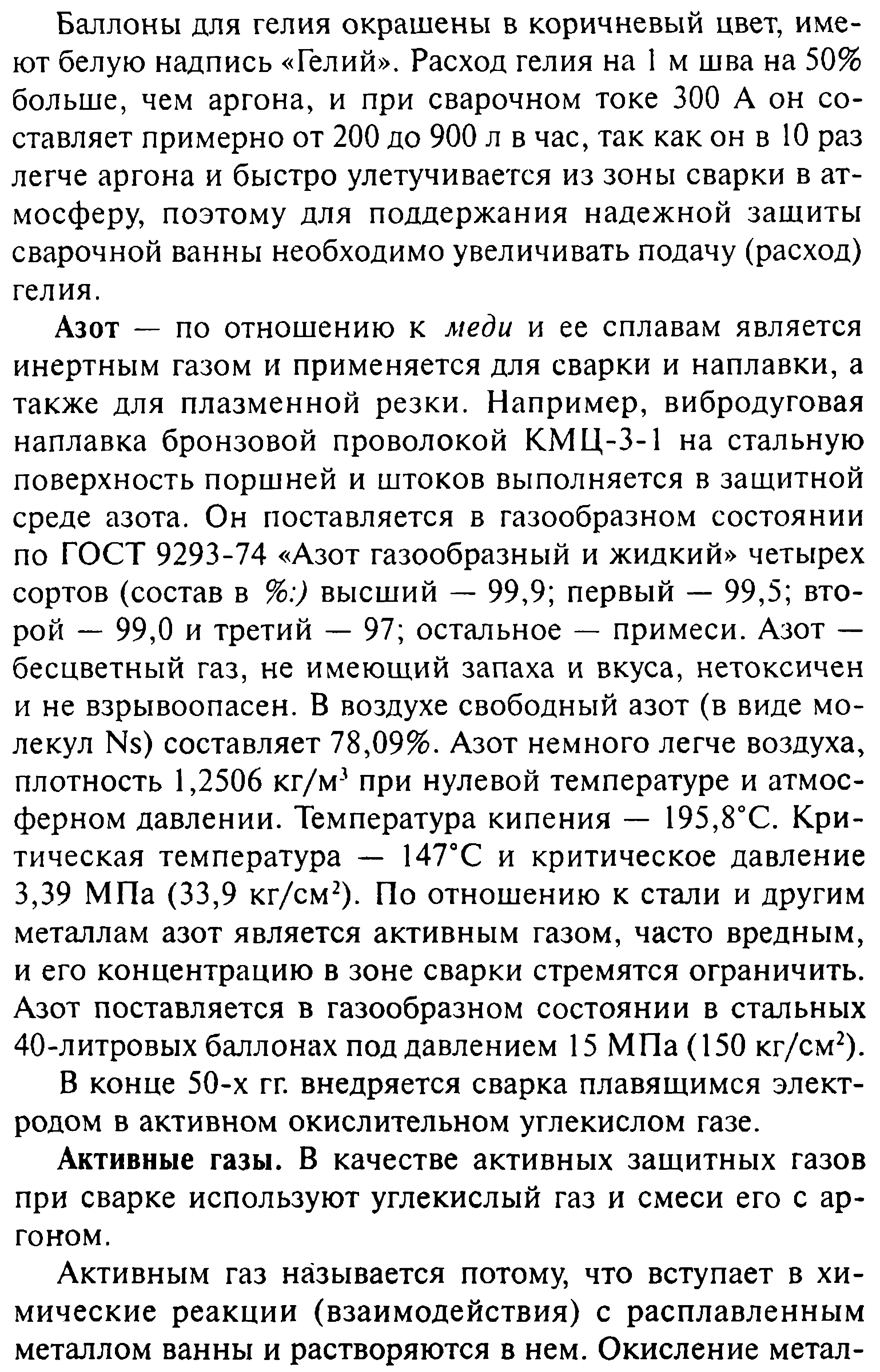

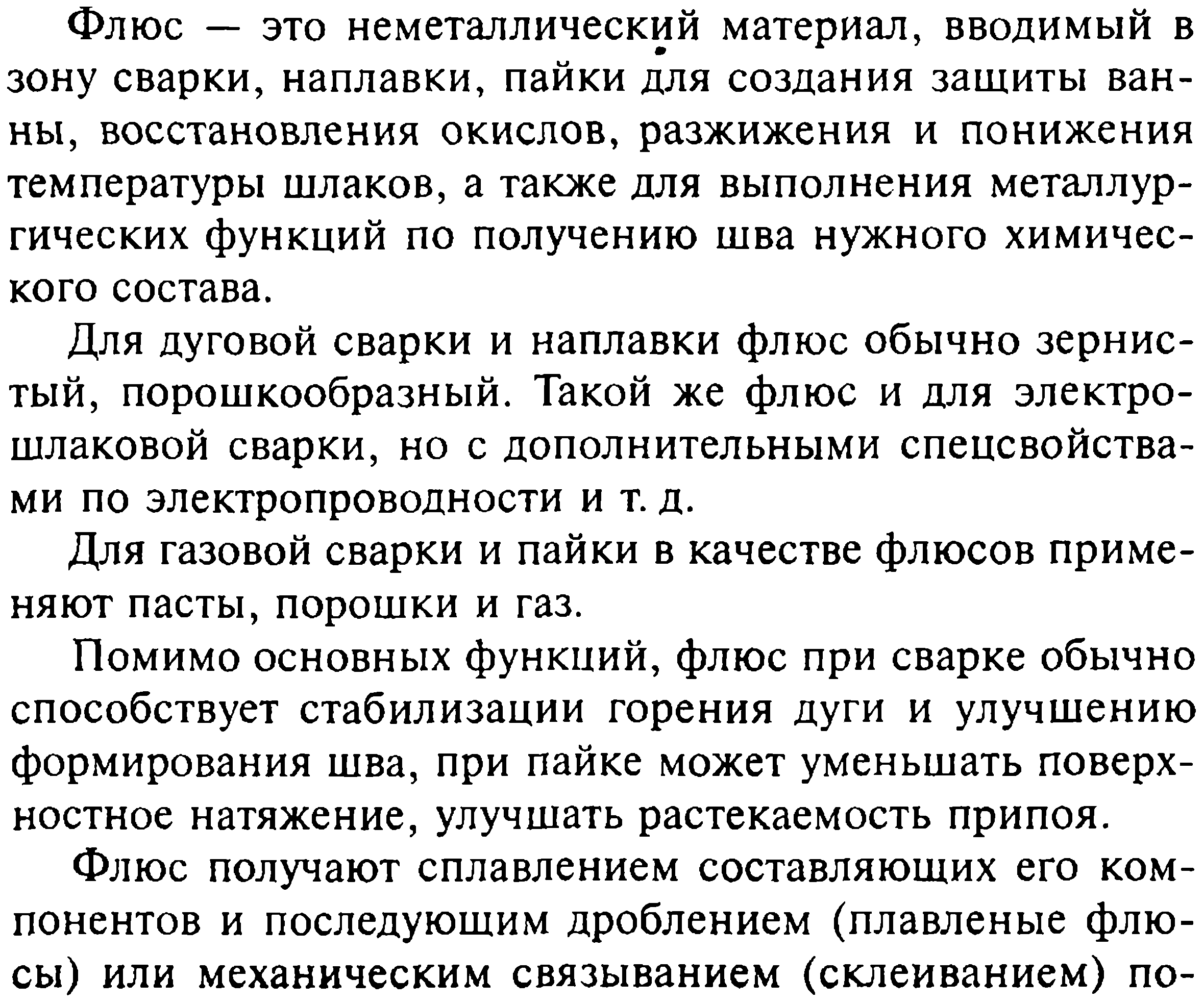

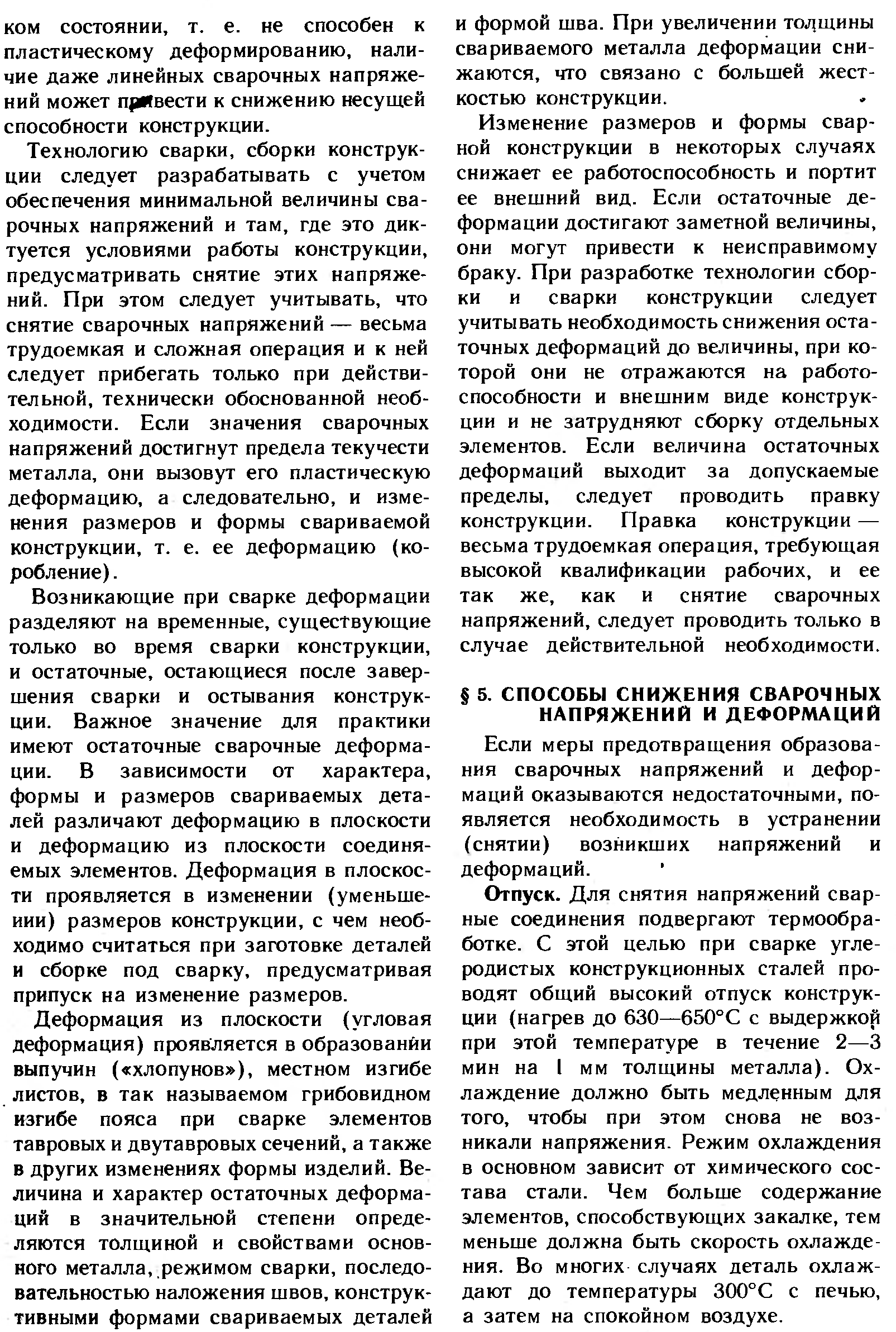

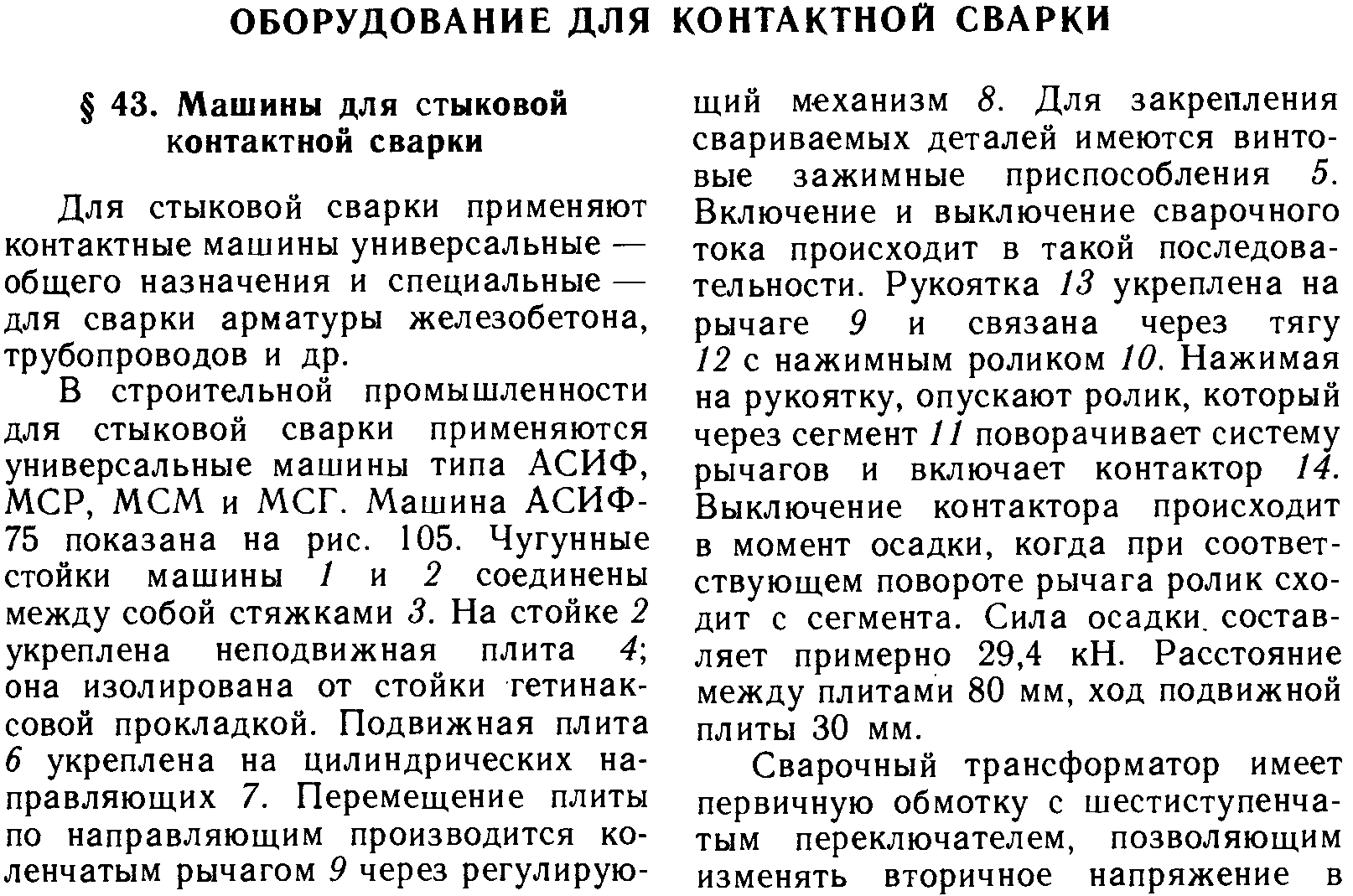

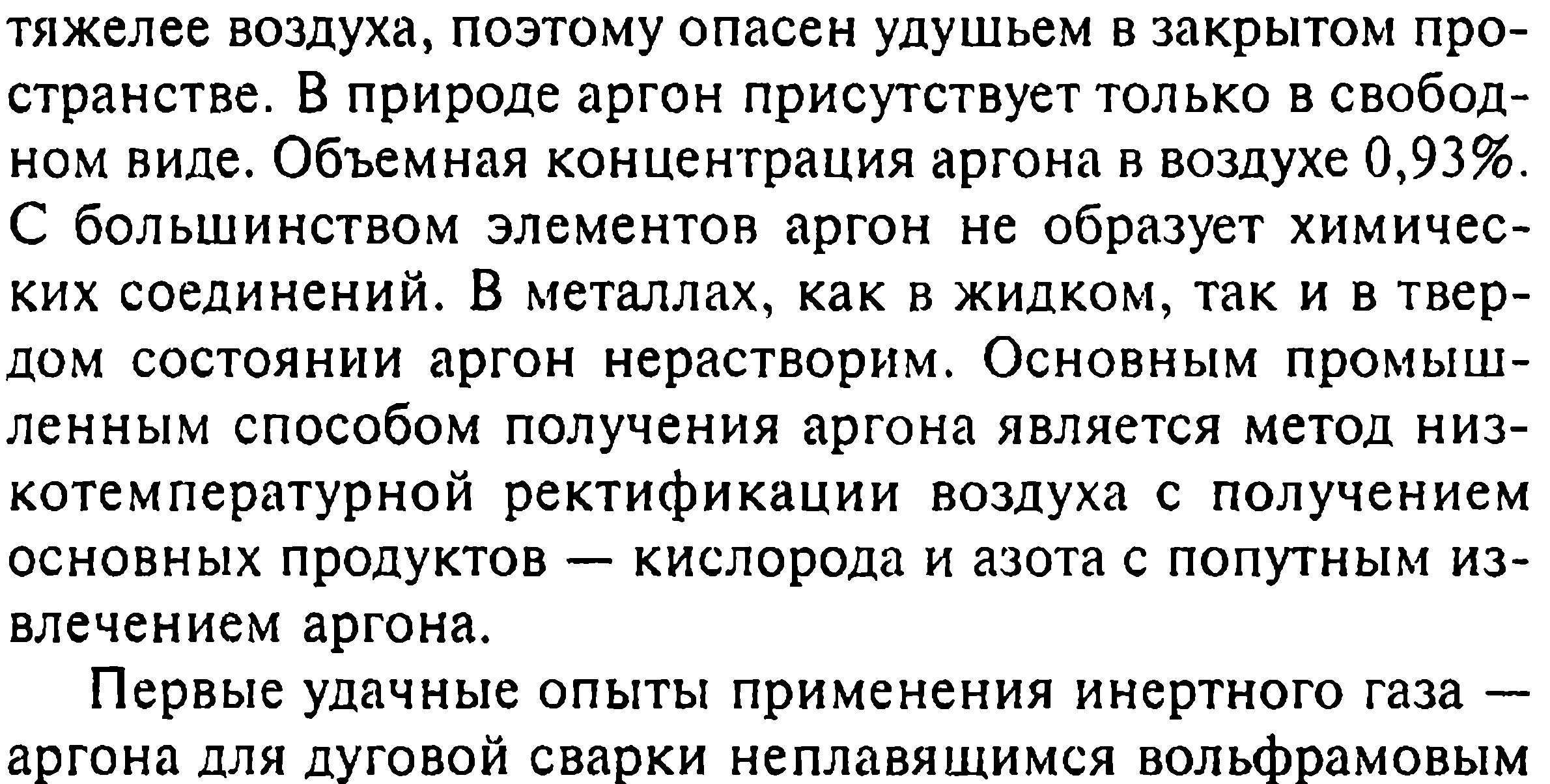

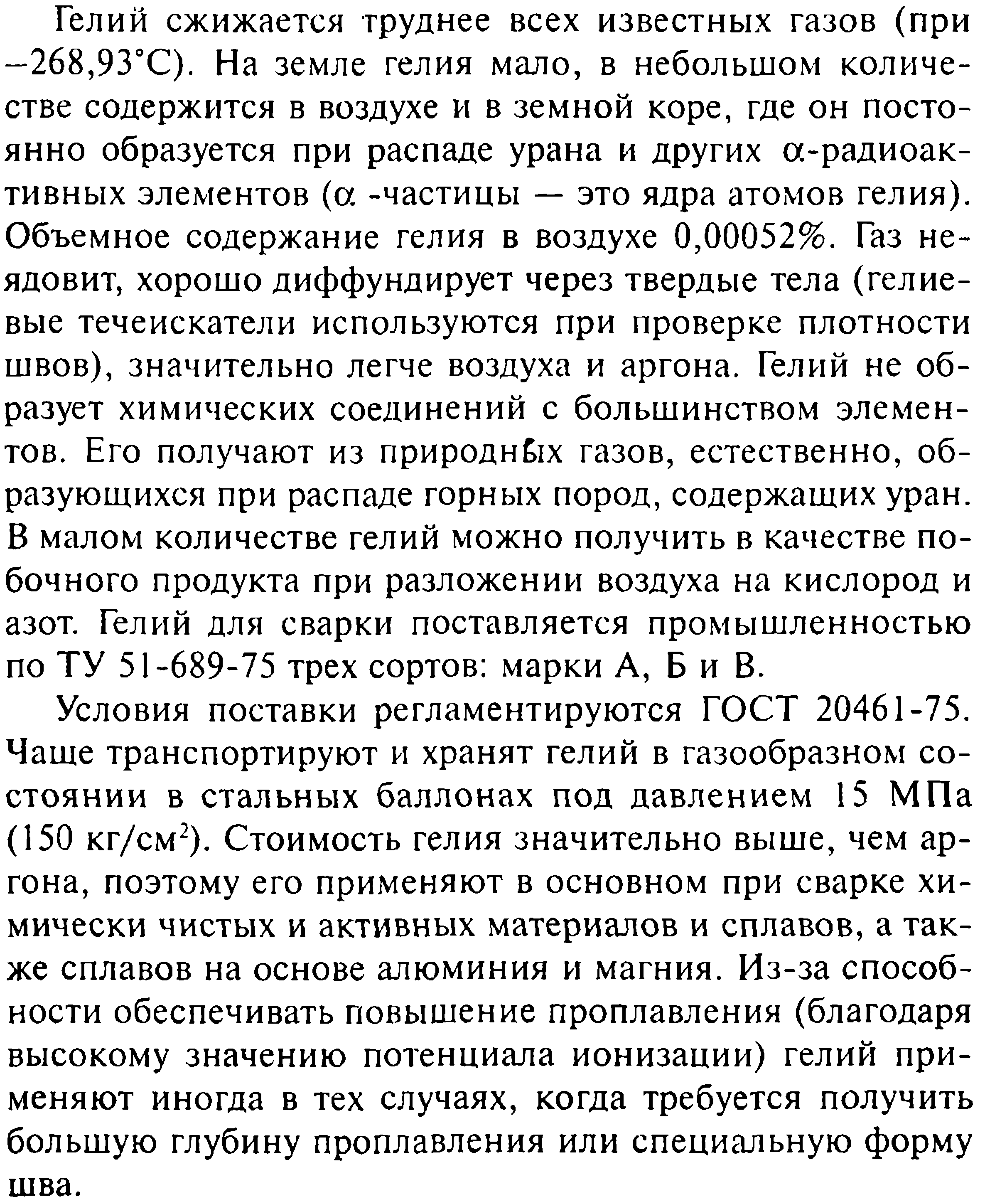

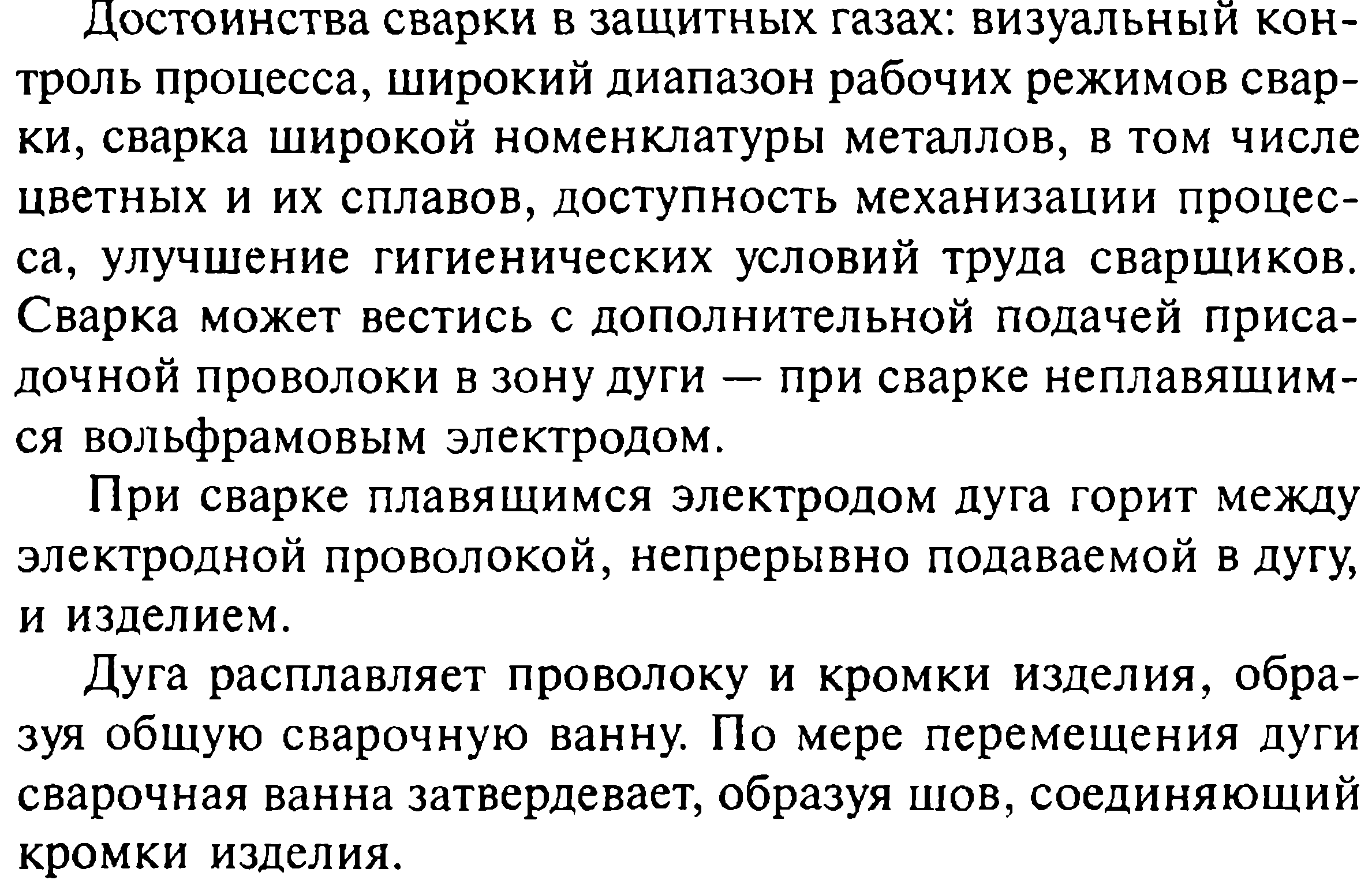

Теплота может выделяться при вращении одной детали относительно другой (схема а) или вставки между деталями (схемы б и в), при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (схема г). В процессе вращения детали прижимаются друг к другу постоянным или возрастающим давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

Разновидностью сварки трением можно назвать инерционную сварку — вращаемую деталь закрепляют в маховике, маховик раскручивают до определенной скорости, детали соединяют, маховик останавливают.

Технология сварки трением

При увеличении частоты вращения с одновременным действием сжимающего давления происходит притирка поверхностей и разрушение жировых пленок. Граничное трение переходит в сухое, в контакт вступают отдельные микровыступы, они же деформируются и образуются ювенильные участки с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и сразу разрушаются в результате относительного движения поверхностей.

Такой процесс происходит постоянно с сопровождением увеличения фактической площади контакта и быстрым повышением температуры в стыке. Одновременно снижается сопротивление металла деформации, а трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала. Сухое трение становится граничным.

Под действием давления на детали металл из стыка вытесняется, свариваемые поверхности сближаются — начинается процесс осадки. Металл в зоне стыка обладает низким сопротивлением высокотемпературной деформации, оксидные пленки частично разрушены и удалены в грат, соединяемые поверхности активированы — контактные поверхности оказываются подготовленными к образованию сварного соединения. После торможения, когда частота вращения приближается к нулю, наблюдается некоторое понижение температуры металла в стыке за счет теплоотвода. Осадка сопровождается образованием металлических связей по всей поверхности.

Опыт и расчеты практического применения сварки трением показывают, что ее целесообразно применять для сварки изделий диаметром 6—100 мм. Наиболее эффективно применение сварки трением для изготовления:

сварно-литых деталей;

режущего инструмента при производстве составных сварно-кованых;

сварно-штампо-ванных деталей.

Сварка трением незаменима при соединении трудносвариваемых или вовсе не сваривающихся другими способами разнородных материалов, например аусте-нитных сталей с перлитными, стали с алюминием. Эффективно применение сварки трением и для соединения пластмассовых заготовок.

29. Технология сварки низколегированных сталей.

Особенности сварки низколегированных сталей. Они себя ведут себя при сварке так же, как и низкоуглсродистая сталь, но имеются отличия при действии термических циклов.

1. Больше склонность к росту зерна в околошовной зоне особенно при перегреве.

2. Более склонны к подкалке при повышенных скоростях остывания.

3. Стойкость металла шва против образования горячих трещин ниже из-за наличия легирующих элементов.

4. Чувствительность к концентраторам напряжений и даже к тепловым «ожогам».

Эта группа сталей (низколегированных) при сварке имеет незначительное отличие от низкоуглеродистых сталей. Оно заключается в правильном выборе электродов, флюсов и присадочного электродного материала, с учетом прочностных характеристик стали, и п уменьшении погонной тепловой энергии при сварке. С„г = QJV,. = (0,24 /t, UA) I у„.

Техника сварки такая же, как и для низкоуглеродистых сталей, по сварщик должен быть более высокой квалификации (разряда).

Qu ir — погонная тепловая энергия (берется из таблиц) в кал/см, в среднем Qlior = 8000/23000 кал/см в зависимости от марки свариваемой стали, v[b — скорость сварки, Q^, — эффективная тепловая энергия, /сн— величина сварочного тока, Va

- рабочее напряжение дуги, г|, — КПД дуги, 0,24— коэффициент перевода из электротехнических единиц в тепловые. калДВт ■ с).

Чем больше скорость, тем меньше погонная энергия.

Успешно выполняется сварка под флюсом, в защитных газах и электрошлаковая.

Низколегированные жаропрочные стали сваривают в основном электродами или сплошной (специальной) сварочной проволокой в защитных газах - чаше в смесях аргона - 90й и углекислого

газа — 10%.

Из жаростойких статей, как правило, изготовляют конструкции сложной конфигурации в теплоэнергетике, химнефтегазовой отрасли и т.д., где очень редко используется автоматическая и элсктрошлаковая сварка.

Применяемые типы электродов, промышленные марки ню назначение приведены в учебнике отдельным приложением, используя которое можно сделать правильный выбор. Электродные стержни изготавливаются из сварочной проволоки Сн12М (и ей подобных) с содержанием молибден до 0.7%.

При сварке жаропрочных сталей подогрев считается обязательным

В интервале температур 400—900" С в этих сталях происходит образование карбидов хрома — химического соединения хрома с углеродом. Поэтому содержание хрома уменьшается, сталь теряет антикоррозийные свойства. Хром способен легко окисляться, образовывая тугоплавкий шлак и затрудняя сварку. Хромистые и хромоникелевые стали имеют низкую теплопроводность и этим объясняется их большая склонность к короблению. Особенно важно в процессе сварки равномерно и симметрично распределять по всему изделию малыми дозами тепловложение от сварочной дуги, тогда не будет перегревов и деформаций. Порядок, последовательность и направление небольших по протяженности швов должны быть четко указаны в технологическом процессе.

Сварку хромистых безникелевых нержавеющих сталей веду г на мягких тепловых режимах, с малой скоростью охлаждения сварного соединения. Для сварки применяют электроды с фтористо-калиевыми покрытиями. Сварку ведут на постоянном токе при обратной полярности. При сварке хромистых сталей большой тол-тины (15—10 мм) применяют предварительный и сопутствующий подогрев до 300—350 С, а после сварки — термическую обработку, отпуск при температуре 700—720°С .

Сварка хромоникелевых сталей ведется так, чтобы не было персфени основною металла и большого объема сварочной ванны.

Сварочный ток по возможности пониженный. Дуга короткая сварка без поперечных колебательных движений, многослойными швами. Необходимо жестко закреплять детали, чтобы предотвратить коробление свариваемого изделия. Оптимальная скорость охлаждения хромоникелевых и, в особенности, хромистых сталей для создания благоприятно» структуры шва и околошовной зоны должна быть 3,0—5,0'С в секунду. При этом пригодны любые технологические способы, способные тормозить скорость охлаждения.

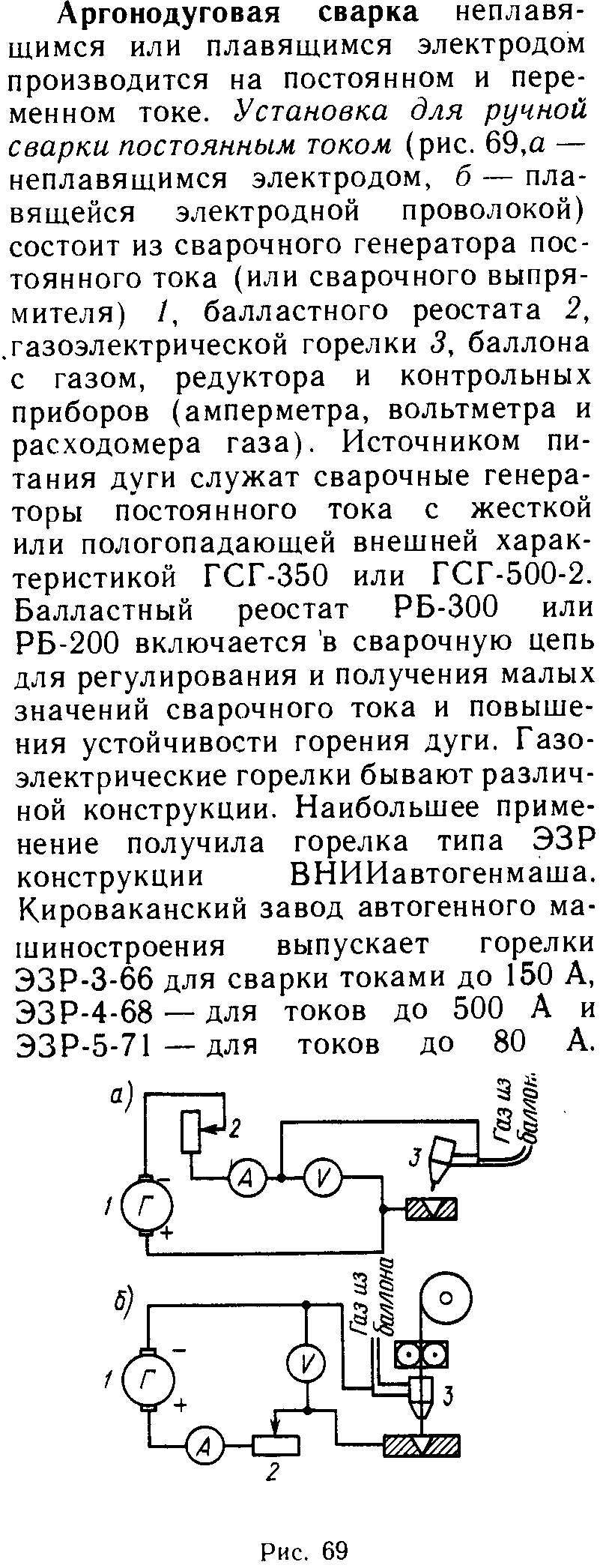

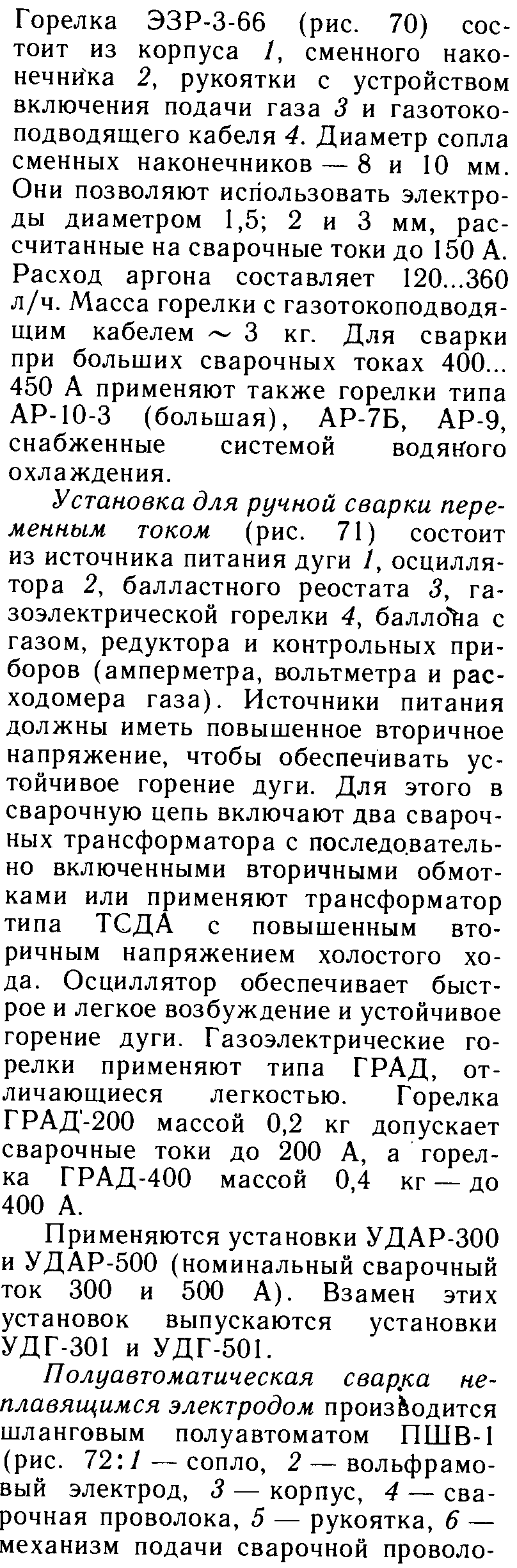

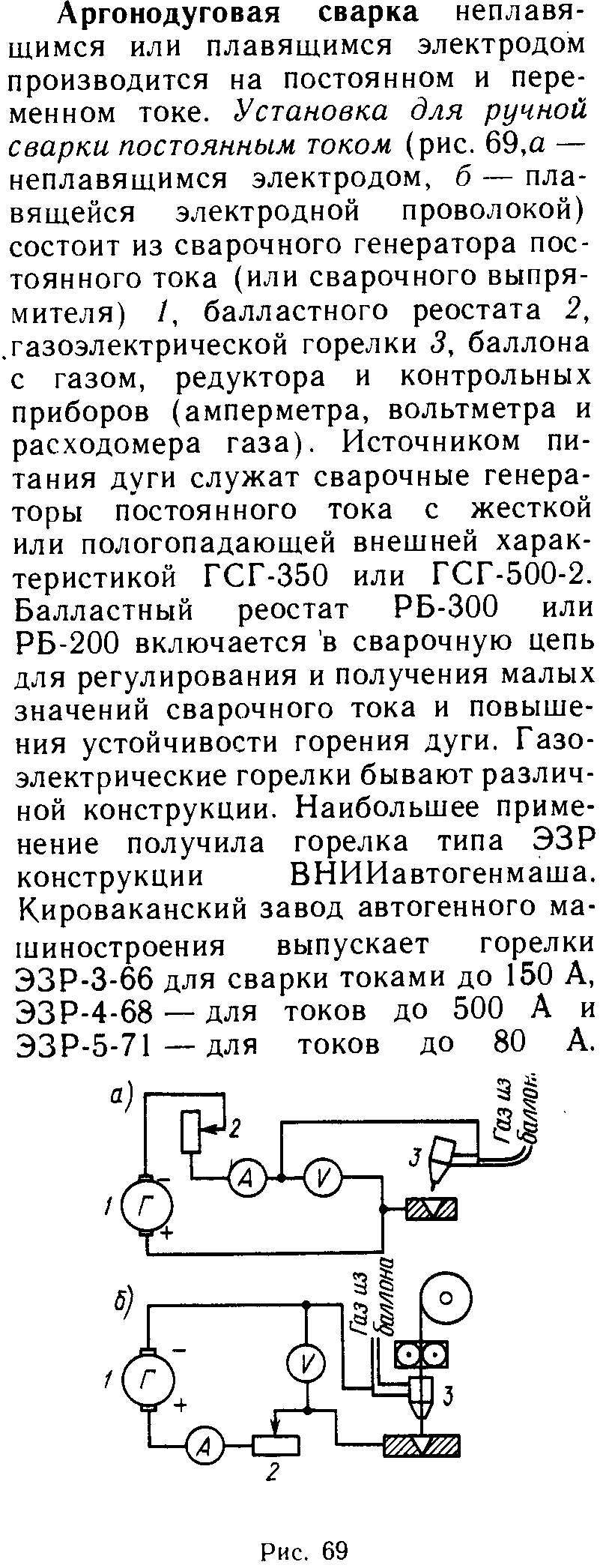

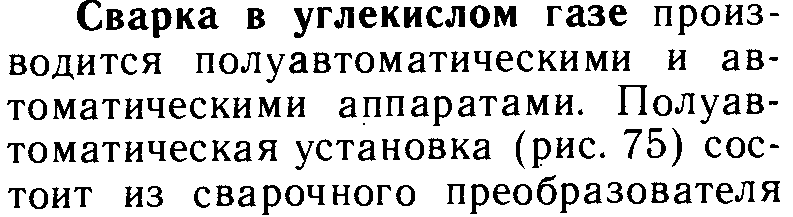

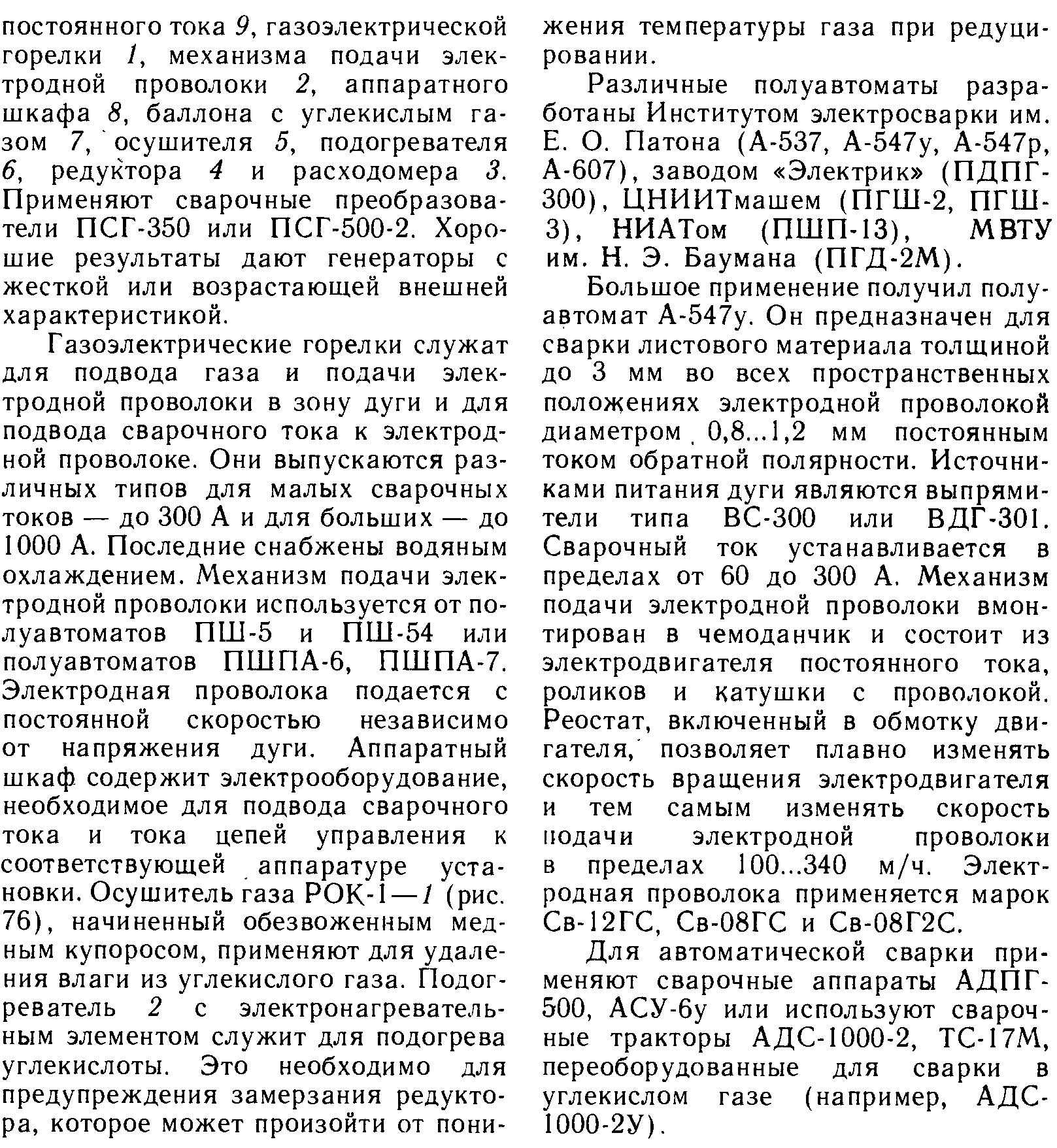

23. Оборудование для сварки в защитном газе (Аr).

22. Оборудование для сварки в защитном газе (СО2).

8. Технологические характеристики сварки в защитном газе (СО2).

25. Оборудование для электрошлаковой сварки.

24. Оборудование для плазменной сварки.

3. Сварочные материалы. Сварочные флюсы (для дуговой и электрошлаковой сварки).

2. Сварочные материалы. Покрытые электроды.

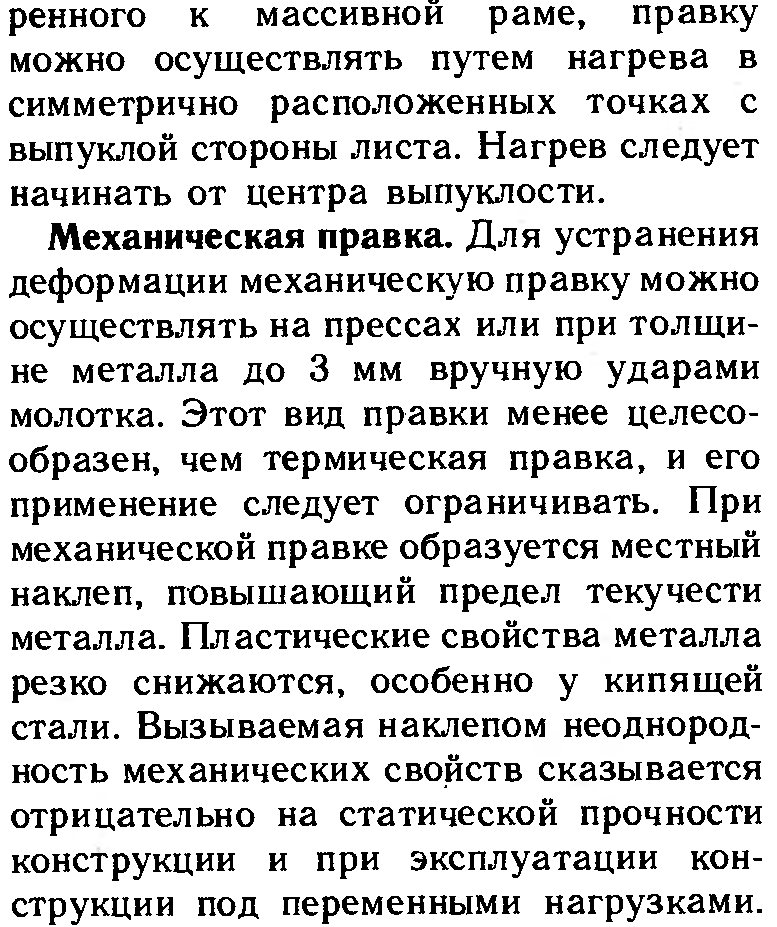

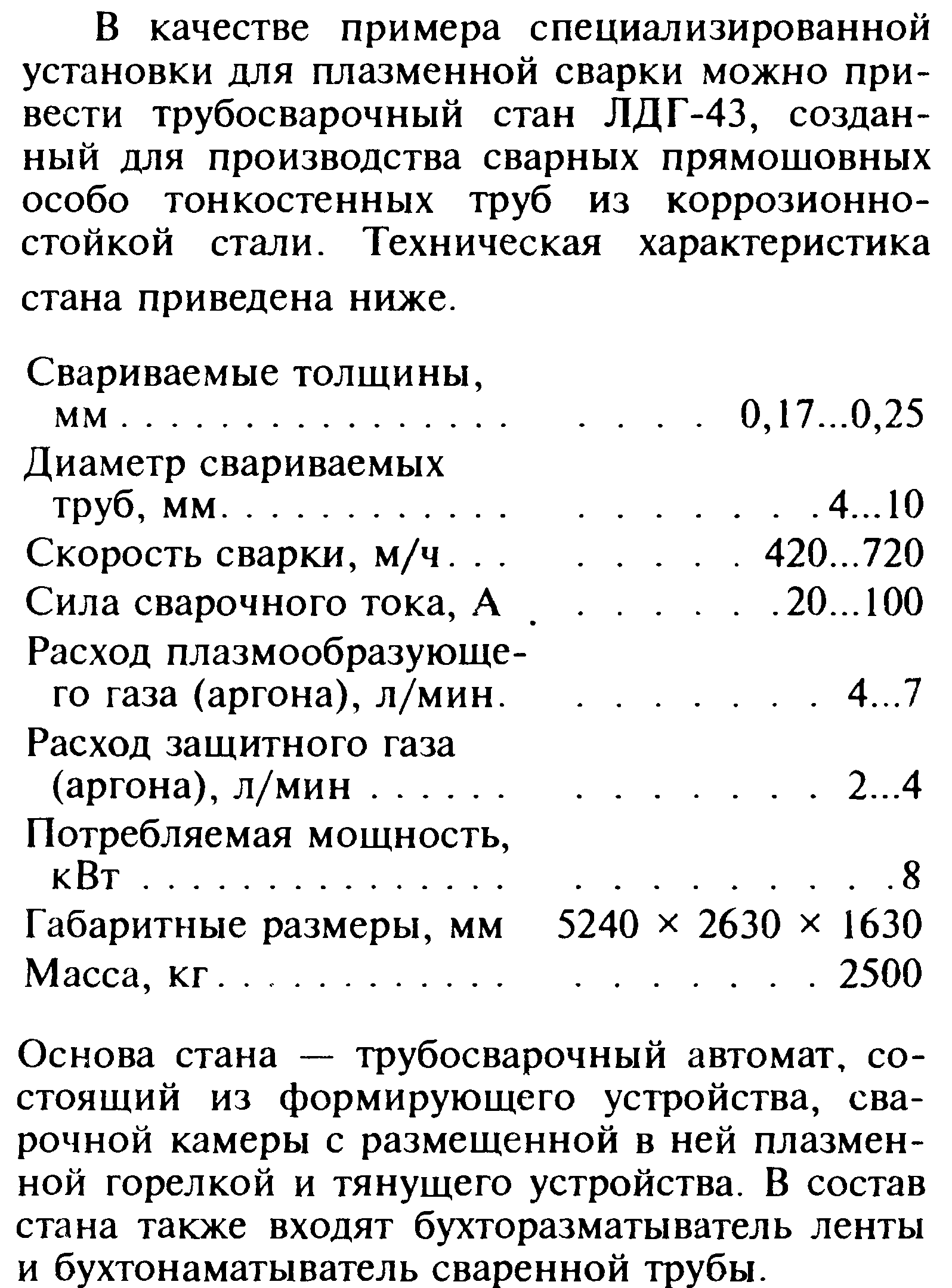

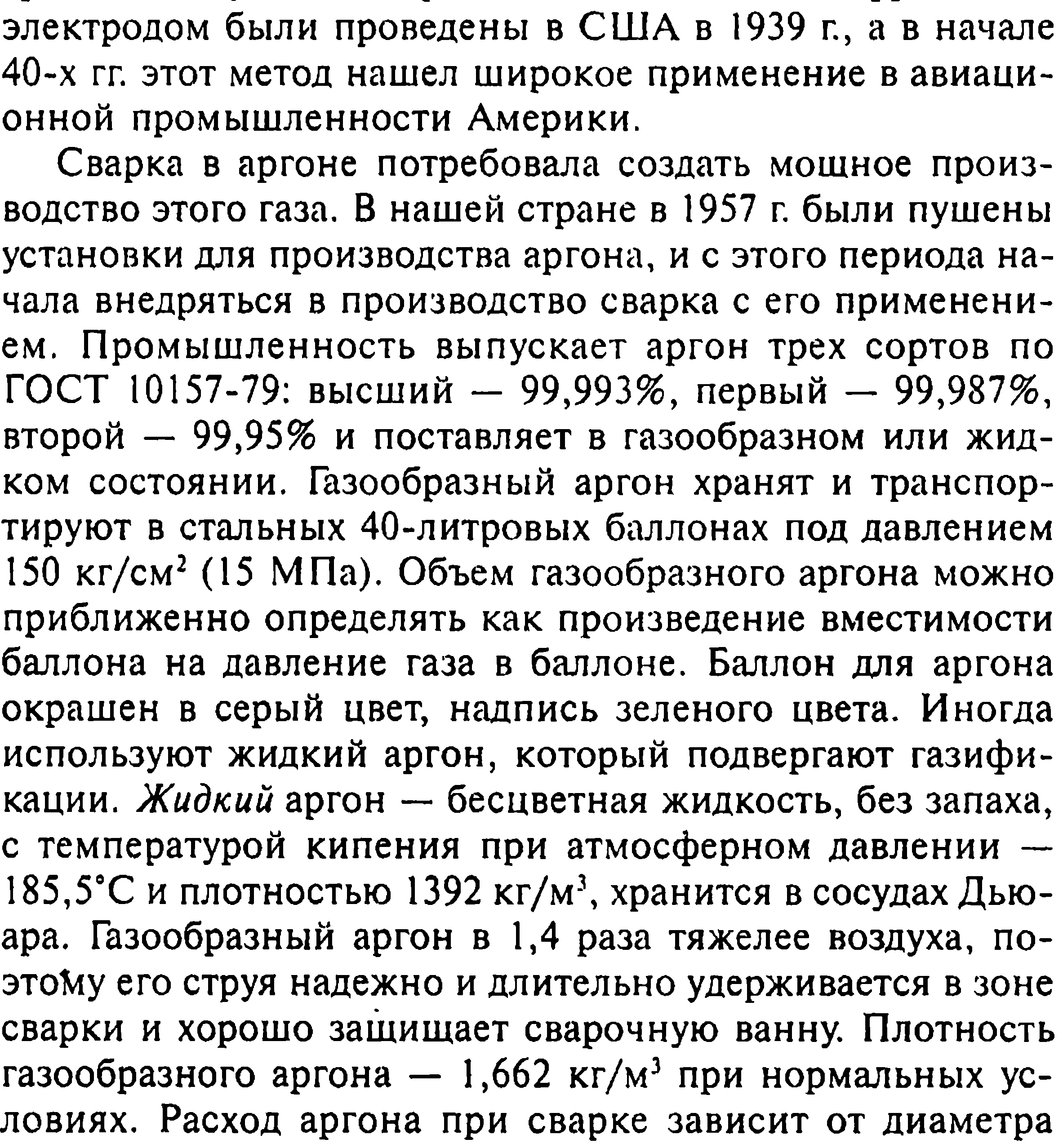

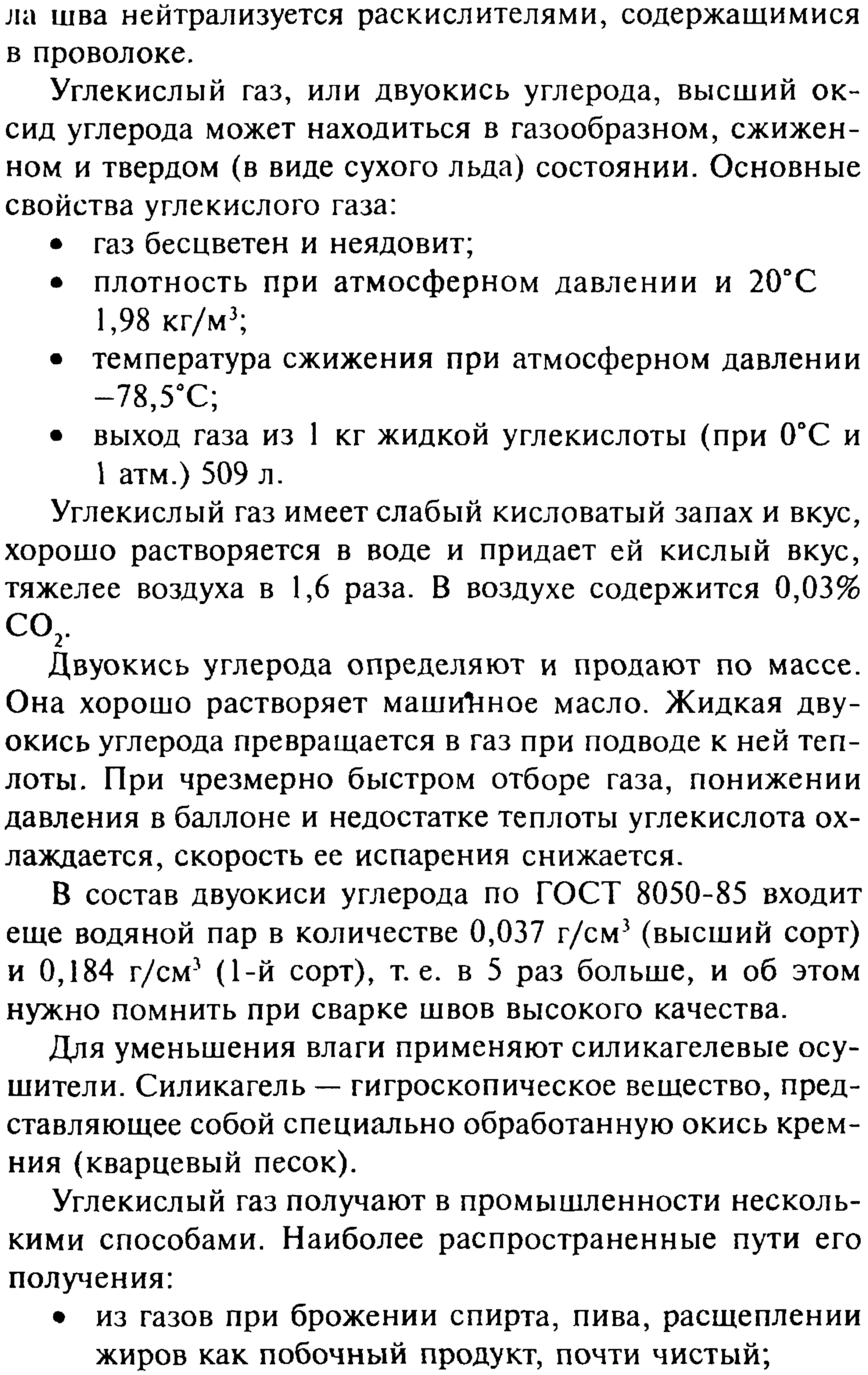

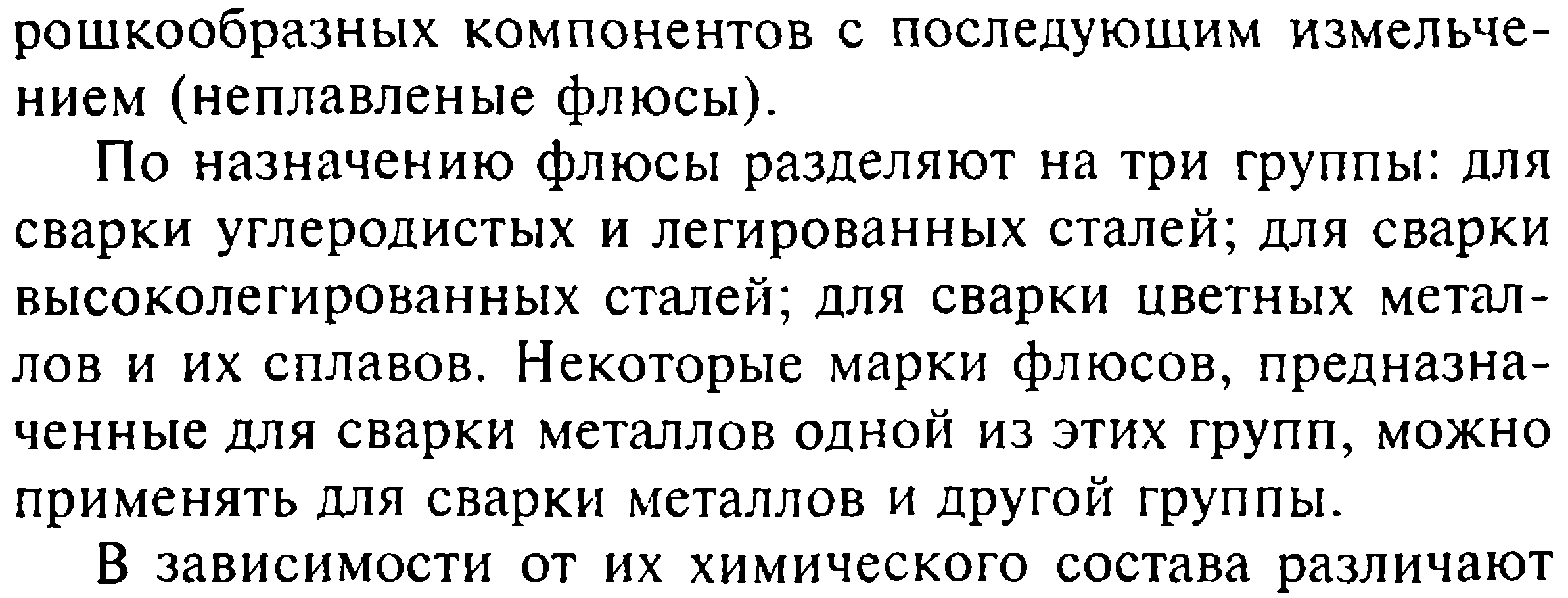

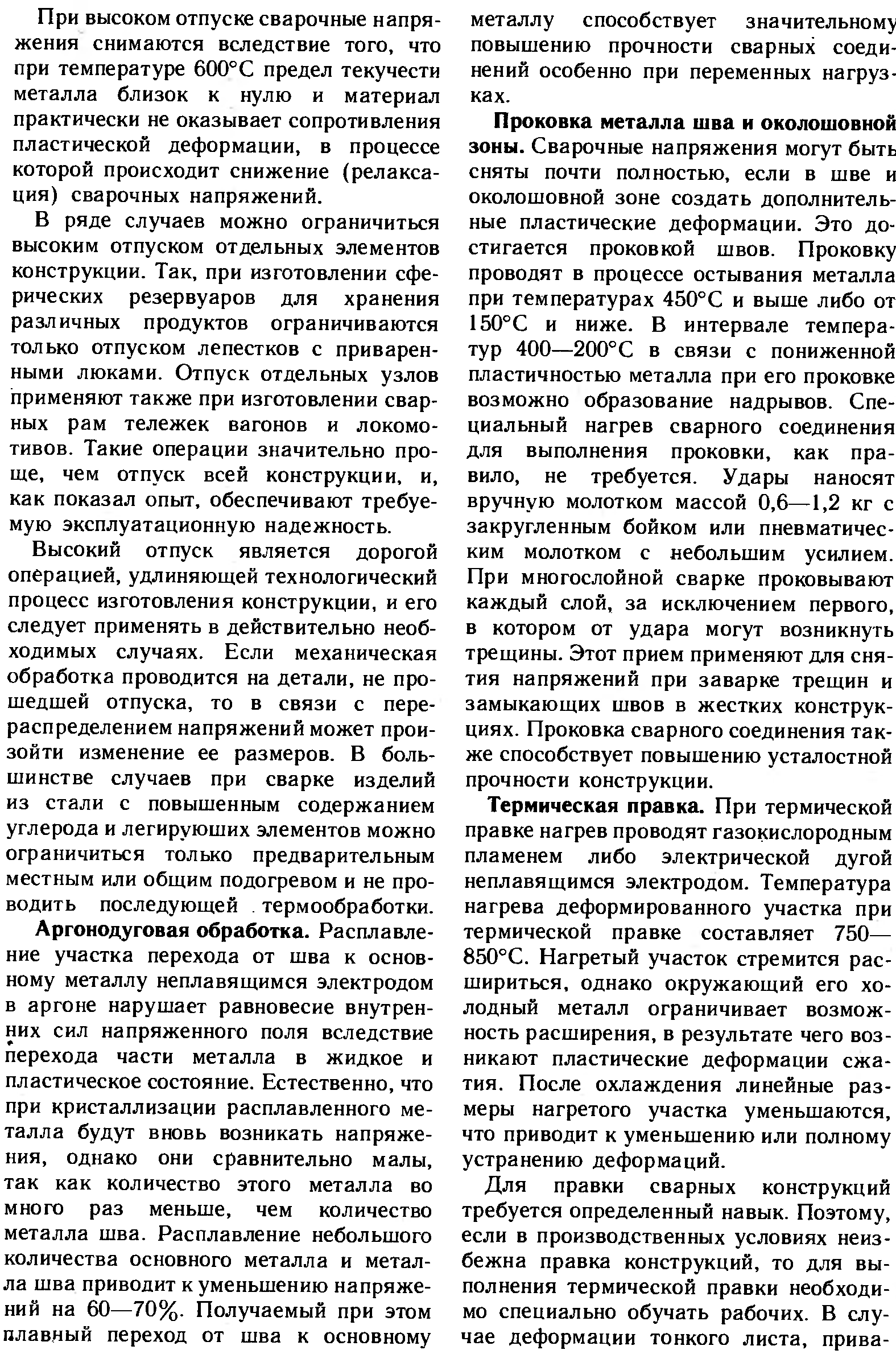

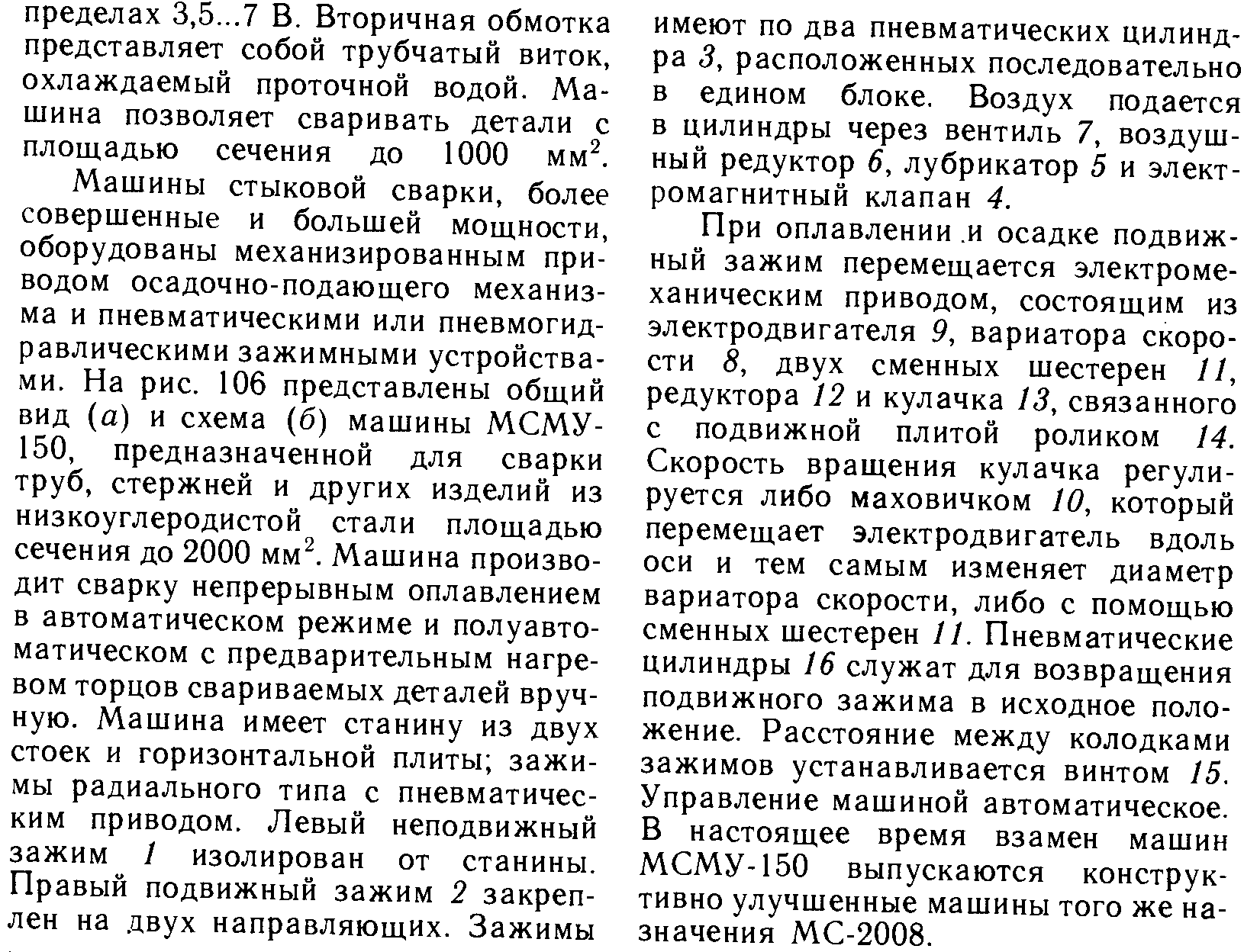

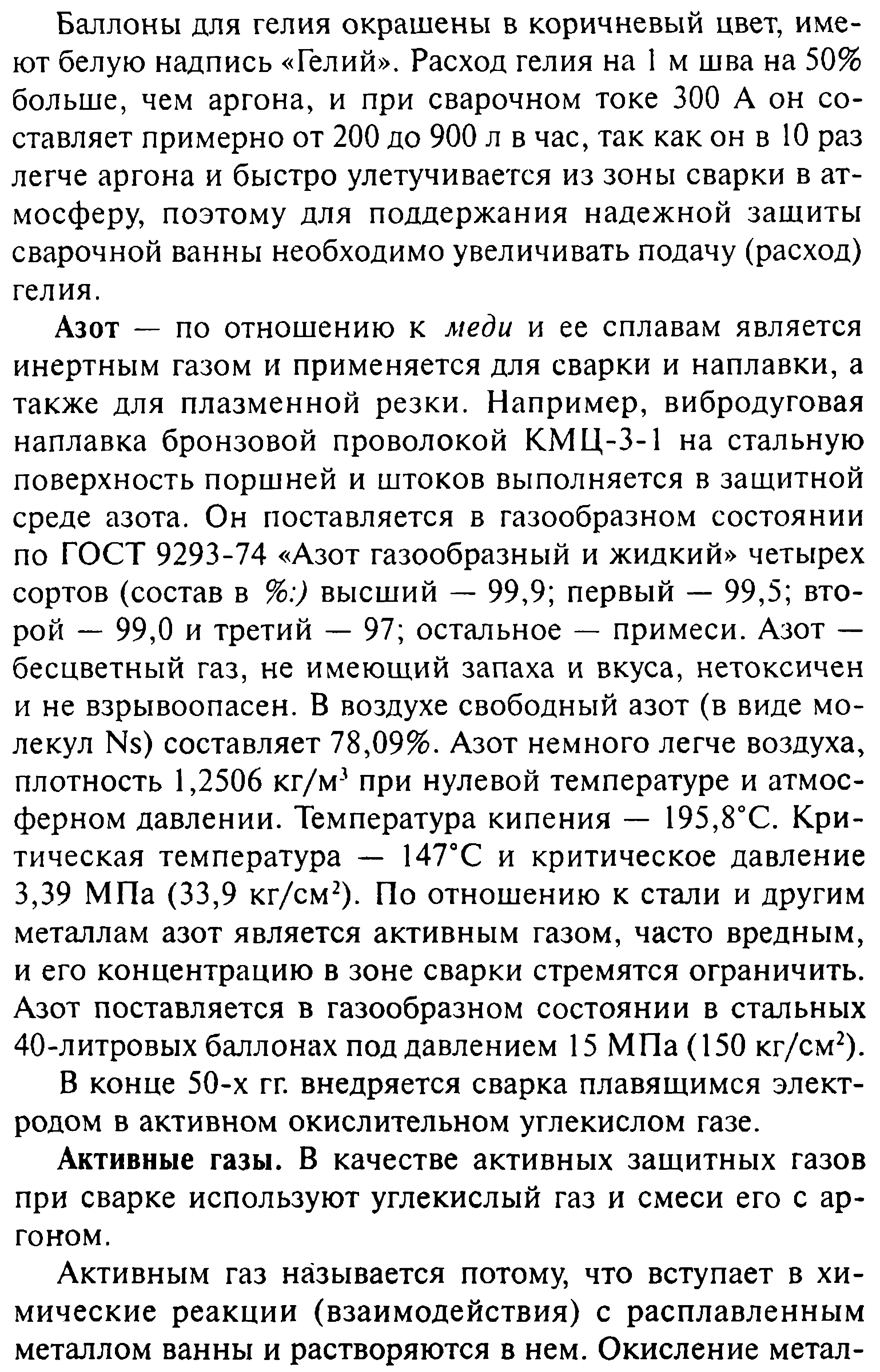

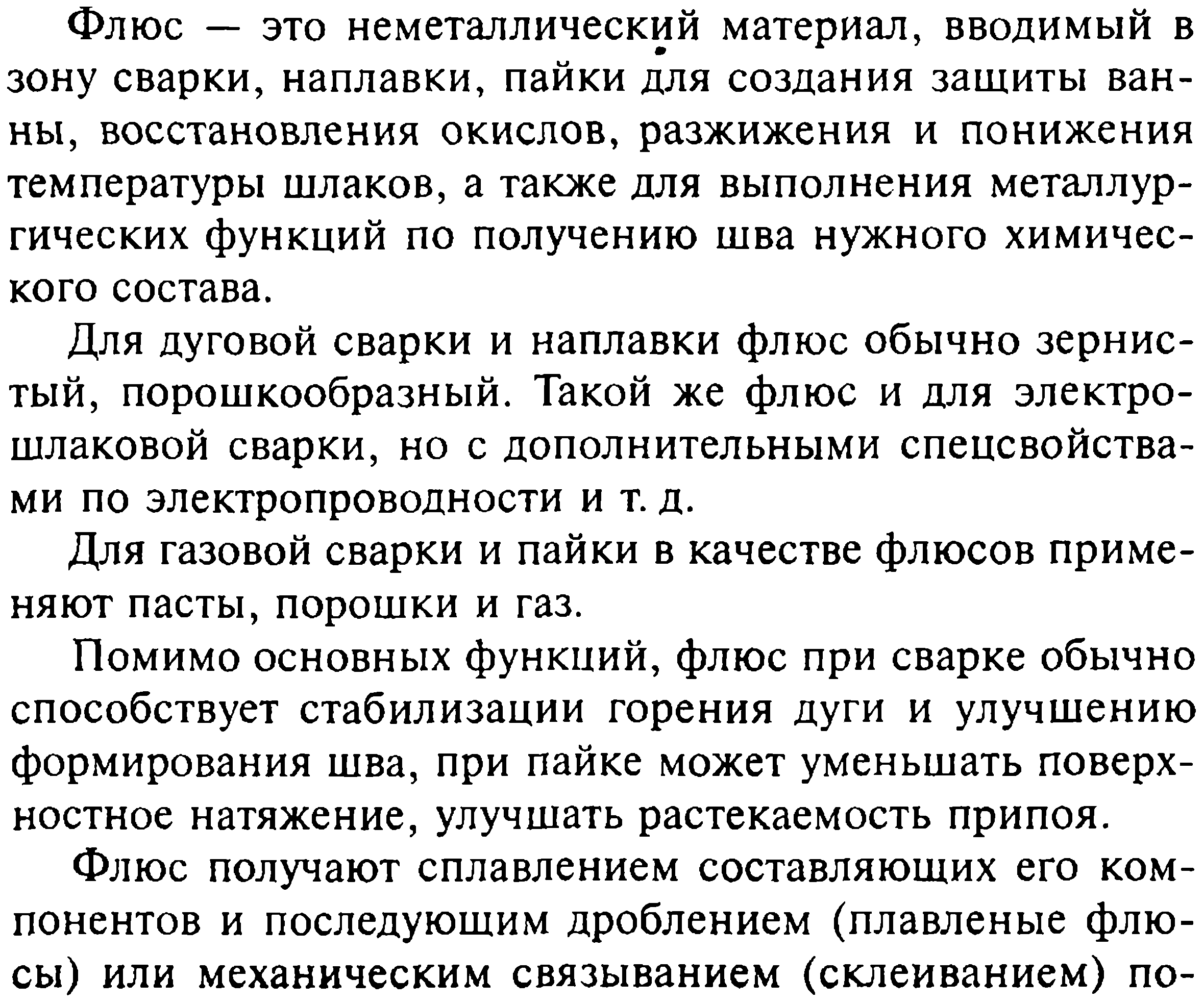

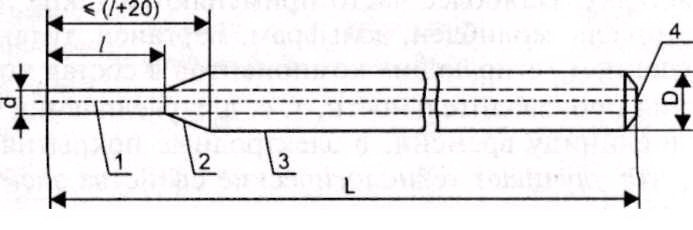

Ручная дуговая сварка производится покрытыми электродами, конструктивно представляющими собой металлический стержень с нанесенным на него опрессовкой под давлением покрытием соответствующего состава (рис. 1). Покрытие электрода обеспечивает:

легкое зажигание и устойчивое горение дуги;

получение металла шва требуемого химического состава;

равномерное расплавление стержня и покрытия электрода;

высокую производительность при небольших потерях электродного металла на угар и разбрызгивание;

получение плотных беспористых швов, не склонных к образованию горячих трещин;

легкую отделяемость шлаковой корки от поверхности шва;

минимальную токсичность при сварке.

Рис. 1. Покрытый электрод: I - стержень; 2 - участок перехода; 3 - покрытие; 4 - контактный торец без покрытия; L - длина электрода; D - диаметр покрытия; d - номинальный диаметр стержня; l - длина зачищенного от покрытия конца

Один из концов стержня освобожден от покрытия для его зажатия в электродо-держателе с обеспечением электрического контакта. Второй конец только слегка очищен для облегчения зажигания дуги посредством контакта с изделием. На контактный торец электрода может быть нанесен слой ионизирующего вещества, облегчающего возбуждение сварочной дуги, состав которого должен соответствовать предусмотренному стандартом или техническими условиями на электроды конкретной марки.

Покрытый электрод, несмотря на внешнюю конструкционную простоту, имеет достаточно сложную технологическую и металлургическую систему. Металлургические процессы, протекающие в нем при плавлении, сложны и отличаются от металлургических процессов, протекающих при выплавке стали. Они характеризуются своей кратковременностью, малым объемом реагирующих веществ, высокой температурой в зоне сварки и интенсивностью взаимодействия между металлом, шлаком и газом.

В дуге происходит не только расплавление, но и испарение железа и содержащихся в нем различных химических элементов. Активно протекают окислительные процессы и процессы поглощения расплавленным металлом азота, кислорода и водорода. В результате сложных окислительно-восстановительных реакций, протекающих как в газовой среде, так и на границе ее раздела с металлом, а также между металлом и шлаком, происходит легирование, окисление и раскисление металла, образующего сварной шов.

Химический состав шлакообразующей основы покрытия электродов определяет главным образом технологические свойства шлака. Соотношения компонентов покрытия выбирают таким образом, чтобы обеспечить достаточно низкую температуру плавления и низкую вязкость шлака, а также короткий интервал его затвердевания.

Основное назначение электродных покрытий - обеспечение стабильности горения сварочной дуги и получение металла шва с заранее заданными свойствами (прочность, пластичность, ударная вязкость, стойкость против коррозии и т. п.). Стабильность горения сварочной дуги достигается снижением потенциала ионизации воздушного промежутка между электродом и свариваемой деталью.

Шлак, образующийся при расплавлении покрытия, создает на поверхности расплавленного металла защитный покров, а кроме того, служит для защиты капель электродного металла, переходящих через дуговой промежуток, от воздействия кислорода и азота воздуха путем образования на их поверхности шлаковых оболочек.

Шлак, покрывающий сварной шов, уменьшает скорость охлаждения и затвердения металла шва, способствуя выходу из него газовых и неметаллических включений. Шлакообразующими компонентами являются: титановый концентрат, марганцевая руда, каолин, мрамор, мел, кварцевый песок, доломит, полевой шпат и др., Легирование металла шва производится для придания специальных свойств наплавленному металлу. Наиболее часто применяются такие легирующие компоненты, как хром, никель, молибден, вольфрам, марганец, титан и др. Чаще металл шва легируют введением легирующих компонентов в состав покрытия электрода. Для повышения производительности, т. е. для увеличения количества наплавляемого металла в единицу времени, в электродные покрытия иногда вводят железный порошок, что улучшает технологические свойства электродов и повышает производительность сварки.

Для закрепления покрытия на стержне используют связывающие компоненты, наиболее распространенным из которых является жидкое стекло, которое обладает еще и стабилизирующими свойствами. Покрытые электроды классифицируются по следующим признакам: по назначению, типу и марке, по толщине покрытия, видам покрытия, по допустимым пространственным положениям сварки или наплавки, по роду и полярности применяемого при сварке или наплавке тока, а также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного тока.

|

Скачать 5.48 Mb.

Скачать 5.48 Mb.