Дипломная работа. Пояснительная записка. Содержание Введение Общие вопросы выпускной работы 11

Скачать 2.17 Mb. Скачать 2.17 Mb.

|

|

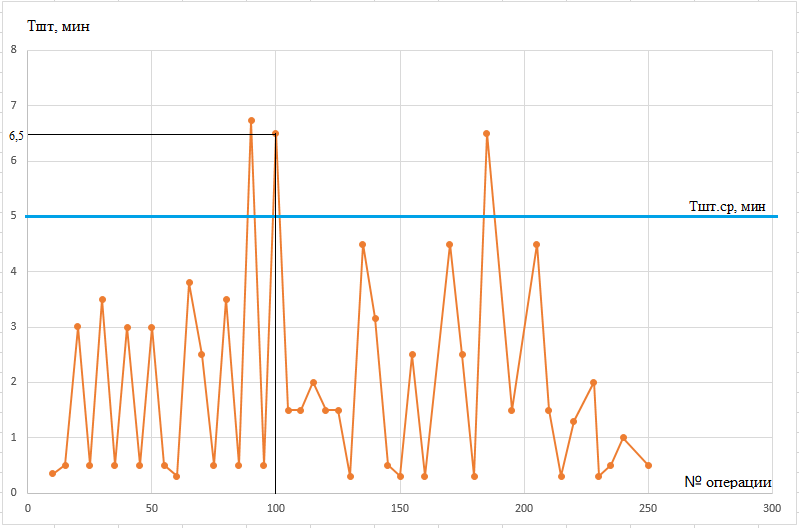

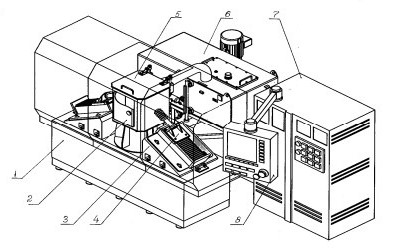

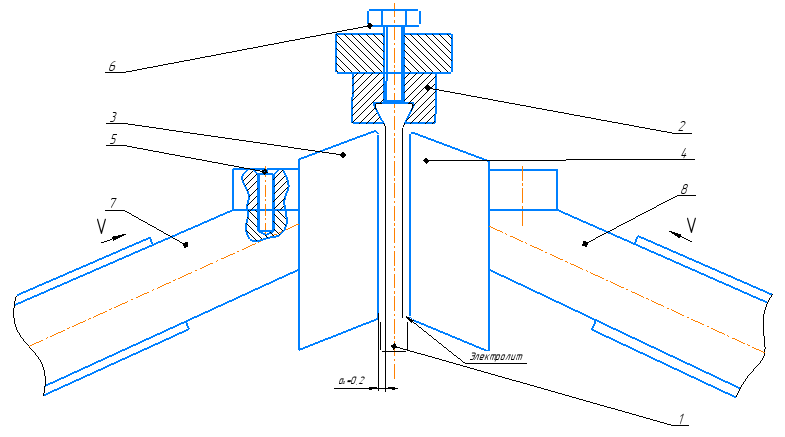

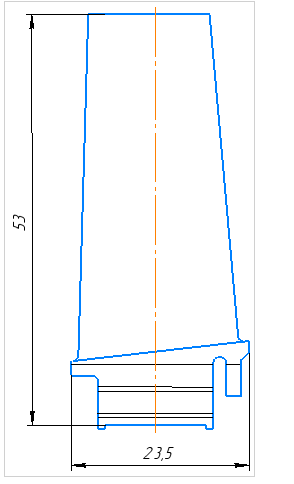

3.1. Постановка задач. Краткое описание процесса электрохимического полирования Одной из главных задач при выполнении выпускной квалификационной работы является разработка отделочной операции «Электрохимическое полирование профиля пера» вместо ручного полирования. Из анализа действующего технологического процесса известно, что Тшт = 6,5 мин, что выше среднего значения Тшт по технологическому процессу (см. график штучных времен на рис. 3). Из-за этого ручное полирование является лимитирующей операцией технологического процесса, а также при ручном полировании невозможно получить стабильную шероховатость поверхности профиля пера. В ходе изучения источников технической литературы [4], [5], [6], [7], [8] стало понятно, что электрохимическое полирование является эффективеым методом уменьшения шероховатости поверхности за счет локализации анодного растворения металла на микровыступах. Несмотря на то , что данная операция относится к операциям безразмерной обработки и проводится с целью уменьшения шероховатости поверхности, при проектировании операции полирования приходится решать ряд задач размерной ЭХО таких как: - выбор рода тока; - подбор состава электролита; - назначение режимов обработки; Основная цель внедрения данной операции – это обеспечение стабильной шероховатости поверхности по всей длине профиля пера лопатки, снижение трудоемкости технологической операции ручного полирования профиля пера, а также возможного снижения себестоимости изготовления лопатки. Электрохимическая обработка имеет ряд преимуществ:  - возможность обработки материала путем копирования формы электрода – инструмента; - возможность обработки материала путем копирования формы электрода – инструмента;- скорость обработки не зависит от механических свойств материала; - отсутствует износ электрода – инструмента при нормальных условиях технологического процесса; - отсутствует силовое воздействие на обрабатываемую заготовку (бесконтактный способ обработки); - отсутствует наклеп и остаточные напряжения в поверхностном слое. Так же у процессов электрохимической обработки имеется ряд недостатков: - высокая энергоемкость процесса; - высокая стоимость оборудования и производственных площадей; - необходимость утилизации вторичных продуктов производства и регенерации рабочих жидкостей.  Рисунок 3. График штучных времен.  3.2. Разработка технологической операции «Электрохимическое полирование» профиля пера лопатки 3.2. Разработка технологической операции «Электрохимическое полирование» профиля пера лопаткиВ результате обзора литературы [5], [6], [7], [8] в данной выпускной квалификационной работе предлагается внести в технологический процесс новую операцию, при этом остальные операции оставляем без изменений. Операцию №100 - Полировальная (профиля пера) по базовому технологическому процессу заменим на «Электрохимическое полирование профиля пера». Операция будет состоять из одного основного перехода и вспомогательных переходов , а конкретно: установить/снять деталь в приспособление, включить/выключить станок, включить/выключить подачу электролита, измерить шероховатость. 3.2.1.Выбор оборудования для операции «Электрохимическое полирование» Из базовой технологии известны следующие данные: Деталь – лопатка рабочая 2-й ступени КВД. Материал заготовки – титановый сплав ВТ8М-1. Характер заготовки – предварительно обработанная. Масса заготовки – 0,0077 кг. Шероховатость поверхностей профиля пера до полирования Ra 3,2. Шероховатость поверхностей получаемая после полирования Ra 0,8. Для электрохимического полирования профиля пера лопатки выбираем унифицированный станок для групповой обработки рабочих лопаток компрессора модели УЭХЛС -3000; [5] стр.185.  Данный станок в отличии от других моделей станков для ЭХО лопаток оснащен блоком подготовки и подачи электролита, а также источником питания. Данный станок в отличии от других моделей станков для ЭХО лопаток оснащен блоком подготовки и подачи электролита, а также источником питания.Станок состоит из станины 1, на которую устанавливается рабочая камера 2 и два основания 3 под левый и правый приводы электродов – инструментов 4. Верхняя крышка рабочей камеры 5 имеет посадочные места для установки кассеты – носителя. Блок подготовки и подачи электролита 6 состоит из ванны с электролитом, насосов подачи электролита в зону работы станка и насосов перекачки элеткролита из общей емкости в ванну через систему фильтров и теплообменников. Источник питания 7 обеспечивает заданные параметры рабочего тока и напряжения, а блок управления 8 совместно со стойкой ЧПУ обеспечивает работу станка по заданной программе. Схема станка показана на рисунке 3.1, а технические характеристики станка представлены в таблице 3.2.1. Принцип работы станка состоит в следующем: рабочая лопатка после операции «Фрезерная с ЧПУ» устанавливается в универсальную кассету носитель, затем кассета закрепляется в верхней крышке рабочей камеры. Программа обработки вводится в устройство ЧПУ. ПО эталонной лопатке устанавливают конечное положение электродов – инструментов. После чего в соответствии со структурой операции, которая определена конечным значением шероховатости поверхности профиля пера, осуществляют в автоматическом режиме технологический цикл. По окончанию операции оператор извлекает обработанную лопатку из кассеты, производит контроль внешнего вида и укладывает обработанную лопатку в спец.тару.   Рисунок 3.1. Схема станка УЭХЛС – 3000. 1 – станина; 2- рабочая камера; 3 – основания под левый и правый приводы электродов – инструментов; 4 – привод электрода – инструмента; 5 – посадочное место для установки кассеты – носителя; 6 – ванна с электролитом; 7 – источник питания; 8 – блок усправления со стойкой ЧПУ. Таблица 3 – технические характеристики стнка УЭХЛС – 3000.

Продолжение таблицы 3 Продолжение таблицы 3

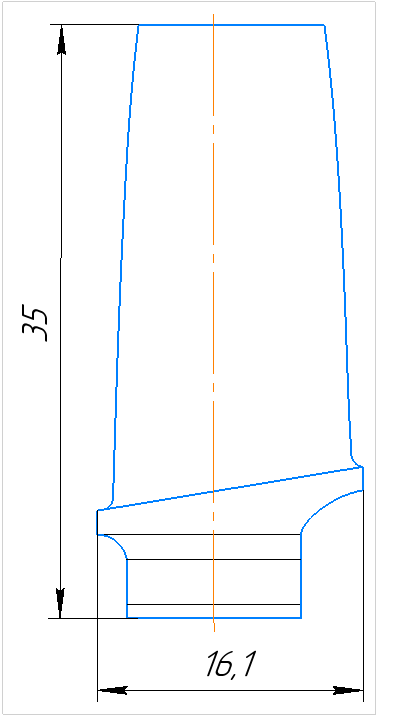

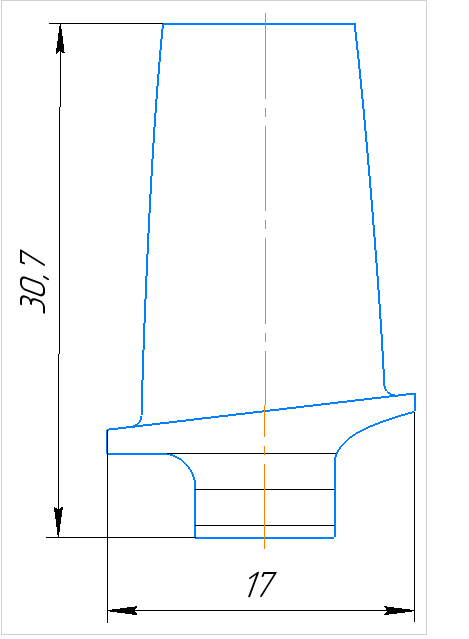

Схема обработки лопатки на станке УЭХЛС-3000 показана на рисунке 3.1  Рисунок 3.2. Схема обработки лопатки на станке УЭХЛС-3000. 1 – обрабатываемая лопатка; 2 – универсальная кассета носитель для установки лопаток; 3;4 – электроды инструменты; 5 – винт соединяющий электрод – инструмент со штоком привода; 6 - поджимной винт для обеспечения силы закрепления лопатки в кассете – носителе; 7;8 - штоки приводов электродов инструментов.  3.2.2. Назначение режимов обработки для операции №100 «Электрохимическое полирование профиля пера» 3.2.2. Назначение режимов обработки для операции №100 «Электрохимическое полирование профиля пера»Важным этапом при назначении режимов электрохимической обработки, является выбор рабочей жидкости (электролита). Для обработки лопатки 2-й ступени КВД из титанового сплава ВТ8М1 при достигаемой шероховатости поверхностей спинки и корыта Ra 0,4, выберем рабочую жидкость (электролит) по табл. 2; [5]: 10%NaCl + 10%NaNO3. Назначаем режимы для электрохимического полирования: 1. Величину рабочего зазора а0 для обработки лопаток малых и средних размеров обычно выбирают в диапазоне 0,15…0,3 мм. Назначим а0 = 0,2 мм, так как при меньшем рабочем зазоре появится рост гидравлического сопротивления. 2. Выбор электрических параметров. Среднюю плотность тока iср при электрохимическом полировании профиля пера лопаток назначим iср = 5 А/см2 ; [5] табл.1.2. Уточняем основные физико – механические параметры для выбранного состава рабочей жидкости (электролита): - удельная электропроводность ꭓэл = 19,93 (См/м); [5], табл 3. - кинематическая вязкость νэл = 2,12 · 106 (м2/с); [5], табл 5. - плотность ɋэл = 2,138 (г/см3); [5], табл 6. - рабочая температура Тэл = 45°С ; [5], табл 6. Выбираем значения электродных потенциалов φа и φк и их сумму Δφ (табл.13) ; [5]. где φа =1,5 В - анодный потенциал; [5], табл.13. φк =1,3 В - катодный потенциал; [5], табл.13.  Тогда сумма электродных потенциалов будет равна: Тогда сумма электродных потенциалов будет равна:Требуемое напряжение на электродах U определяют по формуле 27: где Uом – омические потери напряжения по длине пера. Примем Uом = 5, В; (глава 6.3); [5]. Округлим до целого числа и примем U = 8 В. По значениям средней плотности тока iср и площади обрабатываемой поверхности S, определяем значение рабочего тока I=i·S (стр.196); [5]. Определяем потребную мощность источника питания Nип по формуле 28: Длительность импульса примем τи =1 м·с, а длительность паузы примем τп =5 м·с. (стр.200) ; [5].  3.Определение основного времени обработки То. 3.Определение основного времени обработки То.Так как электрохимическое полирование является безразмерной обработкой, операция состоит из одного основного перехода, в режиме постоянного тока с постоянным зазором, то основное время То будет равно времени цикла Тц. Согласно табл.7.3; [5], при U = 8 В, I = 1000 А, Т = 45˚С, а0 = 0,2 мм время цикла Тц = 20 с. Тогда, То = 20 с или 0,3 мин. 3.2.3. Расчет норм времени для операции «Электрохимическое полирование» Штучное время для опрепации электрохимического полирования определяется по формуле 29: гдеТосн. – основное технологическое время, мин; Твсп. – вспомогательное время на операцию, мин; Ттех – затраты времени на осмотр и очистку инструмента и оснастки Ттех = 0,7 мин; (табл. 6.11); [5]. Тобсл.- время обслуживания рабочего места, Тот.– время перерывов на рабочем месте, Оперативное время:  Вспомогательное время для электрохимического полирования складывается из: Вспомогательное время для электрохимического полирования складывается из:– установить/снять деталь в приспособление – 0,2, мин; – закрепить/раскрепить деталь в приспособлении – 0,2, мин; – включить/выключить станок – 0,3, мин; - загрузить программу – 0,5, мин; – включить/выключить подачу электролита– 0,5, мин; Вспомогательное время Твсп. = 1,7, мин. Время затрачиваемое на обслуживание рабочего места: Время затрачиваемое на отдых: Штучное время на операцию электрохимическое полирование будет равно: Штучно – калькуляционное время Тшт.к на операции 100 «Электрохимическое полирование» (см.раздел 2.9): Количество станков Коб.расч. для операции №100 «Электрохимическое полирование»:  округляем полученное значение до целого числа и принимаем Kоб.пр = 1 шт. Коэффициент загрузки оборудования Кз.о на операции №100 «Электрохимическое полирование»  , %. , %.3.2.4 Сравнение эффективности разработанной технологической операции с базовой В результате внедрения операции электрохимического полирования мы получаем стабильное качество поверхности профиля пера и сокращение штучного времени Тшт в 2 раза. Технико – экономическое обоснование внедрения операции №100 «Электрохимическое полирование профиля пера» приведено в разделе 4. 3.3. Разработка производственного участка для электрохимического полирования профиля пера В результате проведенных расчетов в разделе 2.9 и построенной диаграмме (см. рис.2.9.2) видно, коэффициент загрузки оборудования Кз.о очень низкий. Для того, чтобы повысить коэффициент загрузки оборудования нужно внедрить переналаживаемый производственный участок и изготавливать на нем лопатки 1-й, 3-й, 4-й ступеней КВД, так как эти лопатки схожи по конструкции, а разность габаритных размеров не велика. В таблице 3.4 представлены исходные данные по лопаткам 1-й; 2-й; 3-й и 4-й ступени КВД.  Таблица 3.4 Таблица 3.4

На рис. 3.4.1 показаны лопатки первой, третьей и четвертой ступеней КВД.    а) б) в) Рисунок 3.4.1. а) – лопатка первой ступени КВД; б) – лопатка третьей ступени КВД; в) – лопатка четвертой ступени КВД. Для обеспечения годовой программы выпуска каждой лопатки составим план – график производства (см. табл.3.5), согласно методике приведенной в [10]. Для составления плана – графика было сделано ограничение, что запас изделий на складе должен обеспечивать работу сборочного цеха в течение трех суток. Трудоемкость изготовления лопаток одинакова. Для обеспечения объема выпуска каждой лопатки в месяц, количетсво лопаток в партии  должно быть примерно одинаковым. Лопатки второй и четвертой ступени будут изготавливаться шесть дней, а первой и третьей ступени пять дней, чтобы количество лопаток в партии было примерно одинаковое. должно быть примерно одинаковым. Лопатки второй и четвертой ступени будут изготавливаться шесть дней, а первой и третьей ступени пять дней, чтобы количество лопаток в партии было примерно одинаковое.Таблица 3.5 – План график изготовления лопаток.

Произведем расчет количества оборудования так же как в разделе 2.9 и построим диаграмму загрузки оборудования при условии внедрения переналаживаемого производственного участка и внедрения операции №100 «Электрохимическое полирование профиля пера». Подготовительно – заключительное время Тп.з примем равным 30 мин, а количетсво изделий в смену N примем максиальное 178 шт. Штучно – калькуляционное время Тшт.к расчитввается по формуле 30: где Тп.з – подготовительно – заключительное время, мин; Nсм – количество изделий выпущенных за смену, шт. Штучно – калькуляционное время Тшт.к на операции 020 «Протяжная»: Количество станков Коб.расч. для операции №020 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 2 шт.  Коэффициент загрузки оборудования Кз.о на операции №020 «Протяжная»: Коэффициент загрузки оборудования Кз.о на операции №020 «Протяжная»: , %. , %.Штучно – калькуляционное время Тшт.к на операции 030 «Протяжная»: Количество станков Коб.расч. для операции №030 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 2 шт. Коэффициент загрузки оборудования Кз.о на операции №030 «Протяжная»:  , %. , %.Штучно – калькуляционное время Тшт.к на операции 040 «Протяжная»: Количество станков Коб.расч. для операции №040 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 2 шт.  Коэффициент загрузки оборудования Кз.о на операции №040 «Протяжная»: Коэффициент загрузки оборудования Кз.о на операции №040 «Протяжная»: , %. , %.Штучно – калькуляционное время Тшт.к на операции 050 «Протяжная»: Количество станков Коб.расч. для операции №050 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 2 шт. Коэффициент загрузки оборудования Кз.о на операции №050 «Протяжная»:  , %. , %.Штучно – калькуляционное время Тшт.к на операции 070 «Протяжная»: Количество станков Коб.расч. для операции №070 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 2 шт.  Коэффициент загрузки оборудования Кз.о на операции №070 «Протяжная»: Коэффициент загрузки оборудования Кз.о на операции №070 «Протяжная»: , %. , %.Штучно – калькуляционное время Тшт.к на операции 080 «Протяжная»: Количество станков Коб.расч. для операции №080 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 2 шт. Коэффициент загрузки оборудования Кз.о на операции №080 «Протяжная»:  , %. , %.Штучно – калькуляционное время Тшт.к на операции 090 «Фрезерная с ЧПУ»: Количество станков Коб.расч. для операции №090 «Фрезерная с ЧПУ»: округляем полученное значение до целого числа и принимаем Kоб.пр = 4 шт.  Коэффициент загрузки оборудования Кз.о на операции №090 «Фрезерная с ЧПУ»:  , %. , %.Штучно – калькуляционное время Тшт.к на операции 100 «Электрохимическое полирование профиля пера»: Количество станков Коб.расч. для операции №100 «Электрохимическое полирование профиля пера»: округляем полученное значение до целого числа и принимаем Kоб.пр = 2 шт. Коэффициент загрузки оборудования Кз.о на операции №100 «Электрохимическое полирование профиля пера»:  , %. , %.Штучно – калькуляционное время Тшт.к на операции 105 «Полировальная»:  Количество станков Коб.расч. для операции №105 «Полировальная»: Количество станков Коб.расч. для операции №105 «Полировальная»:округляем полученное значение до целого числа и принимаем Kоб.пр= 2 шт. Коэффициент загрузки оборудования Кз.о на операции №105 «Полировальная»:  , %. , %.Штучно – калькуляционное время Тшт.к на операции 110 «Полировальная»: Количество станков Коб.расч. для операции №110 «Полировальная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 2 шт. Коэффициент загрузки оборудования Кз.о на операции №110 «Полировальная»:  , %. , %.Штучно – калькуляционное время Тшт.к на операции 120 «Абразивно - отрезная»:  Количество станков Коб.расч. для операции №120 «Абразивно - отрезная»: Количество станков Коб.расч. для операции №120 «Абразивно - отрезная»:округляем полученное значение до целого числа и принимаем Kоб.пр = 1 шт. Коэффициент загрузки оборудования Кз.о на операции №120 «Абразивно - отрезная»:  , %. , %.Штучно – калькуляционное время Тшт.к на операции 140 «Протяжная»:  Количество станков Коб.расч. для операции №140 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 2 шт. Коэффициент загрузки оборудования Кз.о на операции №140 «Протяжная»:  , %. , %.Результаты расчетов занесем в таблицу 3.6.  Таблица 3.6 – результаты расчетов. Таблица 3.6 – результаты расчетов.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||