Дипломная работа. Пояснительная записка. Содержание Введение Общие вопросы выпускной работы 11

Скачать 2.17 Mb. Скачать 2.17 Mb.

|

|

2.3. Выбор вида заготовки и метода ее получения В машиностроении для получения заготовок лопаток турбин и компрессоров наиболее широко применяют следующие методы: 1) литье; 2) обработку металлов давлением; 3) сварку; Рабочие лопатки КВД не имеют внутренних каналов для охлаждения, а материал ВТ8М-1, является деформируемым сплавом, который имеет низкие литейные свойства и обладает плохой свариваемостью. Поэтому заготовки рабочих лопаток КВД получают обработкой давлением.  Деталь имеет сложную пространственную конфигурацию. Производство лопаток является крупносерийным. Масса заготовки - 0,0072 кг. Годовой объем выпуска – 13810 шт./год. Деталь имеет сложную пространственную конфигурацию. Производство лопаток является крупносерийным. Масса заготовки - 0,0072 кг. Годовой объем выпуска – 13810 шт./год.В рассматриваемой детали отсутствуют внутренние каналы для охлаждения, профиль пера постоянный, припуски по перу на сторону варьируются в пределах 0,2 – 0,9 мм. (см. Т.Т чертежа заготовки, приложение А – лист 2). В таблице 2.3 показаны основные достоинства и недостатки методов получения заготовок лопаток компрессора. Таблица 2.3 – достоинства и недостатки различных методов получения заготовки лопатки компрессора.

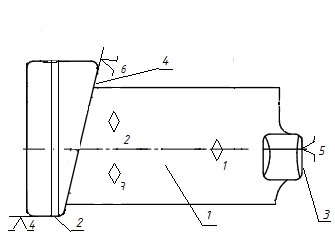

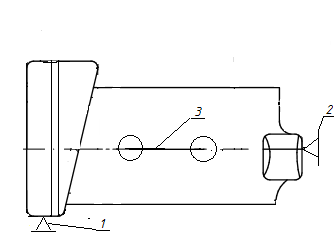

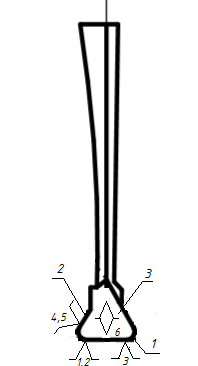

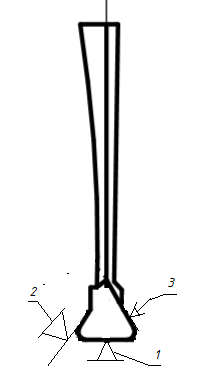

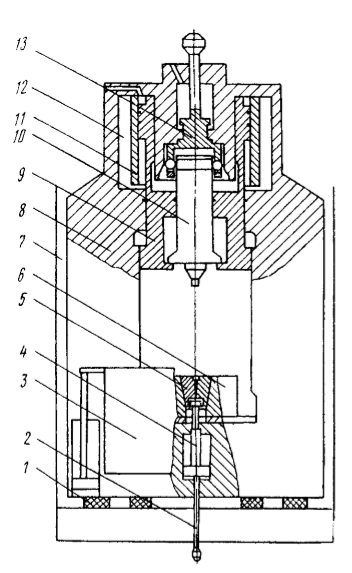

Исходя из анализа технологичности конструкции лопатки, а также предъявляемых требований к заготовке выбираем метод получения заготовки – высокоскоростное выдавливание (точная горячая штамповка).  Основными преимуществами высокоскоростного выдавливания являются: Основными преимуществами высокоскоростного выдавливания являются:- Заполнение глубоких полостей штампа; - Возможность изготовления заготовок лопаток с тонкими кромками; - Возможность практически исключить теплообмен между заготовкой и поверхностью штампа, а также уменьшить контактное трение; В настоящее время для точной горячей штамповки используются штамповочные высокоскоростные молоты ВСМ-2. Основные технические характеристики высокоскоростного молота ВСМ-2: Расчетная энергия удара, КДж………………………………………… 15 - 25 Максимальная скорость соударения движущихся частей, м/с……… 40 Рабочее давление газа в камере, Мпа…………………………………. 7 - 12 Высота наковальни, мм………………………………………………… 465 Габаритные размеры молота в плане, мм……………………………800 х 1400 Высота стола над уровнем пола, мм…………………………………… 2850   Рисунок 2.3. Принципиальная схема молота ВСМ-2. 1 – амортизатор, 2 – шток управления, 3 – штора охлаждения, 4 – узел выталкивателя, 5 - разъемная матрица, 6 – гнездо корпуса штампов, 7 – сварная станина, 8 – рама, 9 – поршень подъема бабки, 10 – бабка, 11 – цилиндр, 12 – газовая камера, 13 – поршень механизма удержания бабки. Молот работает по следующему принципу. Заготовка укладывается в штамп и после укладки нажимают кнопку «Удар», штора ограждения 3 поднимается, закрывая штамповое пространство, поршень подъема бабки 9 под действием давления жидкости опускается в крайнее положение, поршень механизма удержания бабки 13, под действием давления жидкости перемещается вниз, происходит расцепление хвостовика бабки, под действием давления газа бабка разгоняется и происходит деформирование  заготовки. Затем поршень подъема бабки 9 вместе с бабкой 10 под действием давления газа поднимается в верхнее положение, жидкость из поршневой полости сливается в бак, происходит зацепление хвостовика бабки и выталкивание конической разъемной матрицы 5. После извлечения отштампованной заготовки цикл повторяется. заготовки. Затем поршень подъема бабки 9 вместе с бабкой 10 под действием давления газа поднимается в верхнее положение, жидкость из поршневой полости сливается в бак, происходит зацепление хвостовика бабки и выталкивание конической разъемной матрицы 5. После извлечения отштампованной заготовки цикл повторяется.В процессе высокоскоростного выдавливания (точная горячая штамповка), при температуре нагрева 960…1050°С допустимая степень деформации титанового сплава ВТ-8М1 достигает 90%. Выдавливание выполняют во вставках, которые нагревают до температуры 300...350°С. Нагрев вставок происходит на молотах, которые оснащены стационарными нагревателями с автоматическим регулированием температуры. Перед штамповкой гравюру необходимо покрыть водным раствором коллоидально – графитового препарата (Графитовая основа – 5…10% ; Н2О – 90…95%). Технологический процесс точной горячей штамповки заготовок лопаток состоит из следующих операций: - Раскрой прутков на мерные заготовки; - Нагрев заготовок; - Выдавливание; - Зачистка заусенцев; - Обдувка; - Контроль. В качестве исходной заготовки используются горячекатанные прутки. Применение данной технологии получения заготовки рабочей лопатки второй ступени КВД обеспечивает повышения коэффициента использования материала (Ки.м) до 0,75, а также снижения трудоемкости изготовления лопатки на 30…40%.  2.4. Выбор и основание технологических баз 2.4. Выбор и основание технологических базВ соответствии с теорией базирования в качестве черновых баз выбираем наиболее точные, ответственные поверхности пера лопатки, а именно: перо лопатки и плоскость хвостовика. В качестве чистовых баз используется поверхности хвостовика. Комплекты технологических баз представлены в таблице 2.4. В соответствии с таблицей черновыми базами являются: - Поверхность спинки пера (установочная база – точки 1.2.3), которые ориентируют перо лопатки в поперечном направлении; - Поверхность входного торца хвостовика (опорная база - точка 4), торец технологической прибыли (опорная база – точка 5), которые ориентируют перо лопатки в продольном направлении; - Поверхность подошвы хвостовика или поверхность полки хвостовика, которые ориентируют перо лопатки в осевом направлении (опорная база – точка 6). Чистовыми базами являются: 1 – плоскость хвостовика (точки 1,2,3 – установочная база); 2 – наклонная плоскость хвостовика( точки 4,5 – направляющая база) 3 – торцевая плоскость хвостовика (точка 6 – опорная база). Для обработки профиля пера и при дальнейшей обработке лопаток технологической базой будет являться окончательно обработанные поверхности хвостовика, что позволяет полностью использовать принцип единства баз. Таблица 2.4 – комплекты технологических баз.

На операции фрезерования учитывая, что конструкция пера не жесткая, используется дополнительная опора на торце пера. Для чего используется технологическая бобышка, выполненная в заготовке, которая в дальнейшем удаляется. На операции фрезерования учитывая, что конструкция пера не жесткая, используется дополнительная опора на торце пера. Для чего используется технологическая бобышка, выполненная в заготовке, которая в дальнейшем удаляется. 2.5. Разработка технологического маршрута обработки лопатки 2.5. Разработка технологического маршрута обработки лопаткиИсходной информацией для проектирования технологического процесса обработки лопатки служат: чертежи заготовки и детали, технические требования, регламентирующие точность, параметры шероховатости поверхности и другие требования качества. В качестве заготовки в данном технологическом процессе используется высокоскоростное выдавливание (точная горячая штамповка). Формирование основных параметров лопатки рабочей второй ступени КВД осуществляется на механическом и термическом участках после проведения входного контроля заготовки. В данной выпускной работе маршрут обработки оставляем базовым, так как он удовлетворяет всем требованиям точности и качества, но в базовом маршруте предлагается замена операции №100 «Полировальная (профиля пера)» на «Электрохимическое полирование (профиля пера)» . Технологический процесс обработки рабочей лопатки КВД можно разделить на 3 части: В первой части технологического процесса осуществляется выбор баз для черновой обработки, точное ориентирование заготовки относительно профиля пера лопатки, обновляются базовые установочные поверхности. Выполняется съем основного припуска у заготовки. Обрабатывается хвостовик на вертикально – протяжных станках и профиль пера на фрезерном станке с ЧПУ, полировальных станках, отрезается технологическая прибыль. Первая часть ТП завершается проведением операций контроля геометрии хвостовика и профиля пера. Во второй части технологического процесса проводятся получистовые и чистовые операции для основных элементов лопатки и последующие операции упрочнения профиля хвостовика, нанесение покрытия на поверхности хвостовика. В третьей части технологического процесса проводится визуальный осмотр и окончательный контроль геометрических параметров лопатки, упрочнения профиля пера, а также контроль усталостной прочности.  Базовый (действующий) технологический процесс изготовления лопатки рабочей 2-й ступени КВД приводится в приложении В. Базовый (действующий) технологический процесс изготовления лопатки рабочей 2-й ступени КВД приводится в приложении В.Спроектированный технологический маршрут изготовления лопатки рабочей 2-й ступени КВД представлен в таблице 2.5.  Таблица 2.5 – Спроектированный технологический маршрут изготовления лопатки рабочей 2 – й ступени КВД. Таблица 2.5 – Спроектированный технологический маршрут изготовления лопатки рабочей 2 – й ступени КВД.

Продолжение таблицы 2.5. Продолжение таблицы 2.5.

Продолжение таблицы 2.5. Продолжение таблицы 2.5.

Продолжение таблицы 2.5. Продолжение таблицы 2.5.

2.6. Разработка технологических операций изготовления лопатки рабочей 2.6. Разработка технологических операций изготовления лопатки рабочей |