Дипломная работа. Пояснительная записка. Содержание Введение Общие вопросы выпускной работы 11

Скачать 2.17 Mb. Скачать 2.17 Mb.

|

|

2-й ступени КВД 2.6.1. Выбор оборудования для операции №020 «Вертикально -протяжная (профиля хвостовика)» Операция №080 «Вертикально – протяжная (профиля хвостовика)» выполняется на вертикально– протяжном станке модели – 7А773. В качестве инструмента используется блок протяжек. Обрабатываются боковые поверхности хвостовика. Обработка ведется в среде эмульсии. Из базовой технологии известны следующие данные: Деталь: лопатка рабочая второй ступени КВД. Операция: вертикально – протяжная предварительная. Материал заготовки: титановый сплав ВТ8М-1. Характер заготовки: необработанная (поковка). Масса заготовки: 0,0077 кг. Станок – вертикально: протяжной мод. 7А773 (таблица 2.6). Инструмент: блок протяжек. Приспособление: универсальная кассета. Таблица 2.6 – Паспортные данные станка модели 7А773.

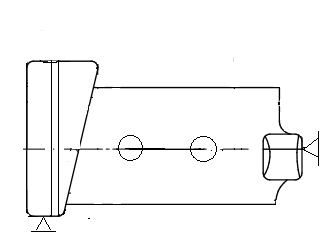

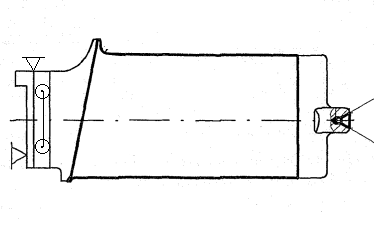

На рисунке 2.4 показана схема установки заготовки – лопатки. На рисунке 2.4 показана схема установки заготовки – лопатки.Технологическая наладка на операцию представлена в приложении А – лист 3.  Рисунок 2.4. Схема установки лопатки на операции вертикально-протяжная (профиля хвостовика). 2.6.1.1. Расчет режимов обработки Операция состоит из одного основного перехода: - Протянуть хвостовик предварительно, выдерживая размеры (1), (2). Обрабатываемые поверхности показаны на листе № 3 графической части Обработку производят блоком протяжек длиной 1200 мм, который состоит из двух донных протяжек (предварительной и окончательной), правой и левой окончательной протяжки. Материал протяжек Р18Ф2М. Глубина резания t определяется припуском на обработку, примем глубину резания t = 1,5 мм. Сила резания при протягивании Pz определяется по формуле 6:  где l – суммарная длина режущих кромок на всех одновременно работающих зубьях протяжки, мм; где l – суммарная длина режущих кромок на всех одновременно работающих зубьях протяжки, мм;Sz –подача на один зуб протяжки, мм/зуб; K – количество стружкоотделительных канавок, шт; V – скорость резания, м/ мин; γ и α – передний и задний углы протяжки, град; С1, С2, С3, С4, С5 и ꭓ - коэффициенты и показатель степени (выбираются по таблицам для сплава ВТ8М1); 1,15 – коэффициент учитывающий износ протяжки. По таблице 7.2; [3], назначим коэффициенты С1, С2, С3, С4, С5 и показатель степени ꭓ для материала ВТ8М-1; С1 = 250; С2 = 0,125; С3 = 0,57; С4 = 0,37; С5 = 0,14;ꭓ = 0,85, Подача на зуб, Sz = 0,15 мм. Количество стружкоотделительных канавок, K = 2. Углы γ = 15°; α = 4°. Суммарная длина режущих кромок l = 60, мм. Подставим значения и получим: Усилие отжатия Рy режущих кромок зубьев протяжки от протягиваемой поверхности определяется по формуле 7: Значения коэффициентов С6, С7, С8, С9 и показатель степени y определим по таблице 7.3; [3]. С6 = 215; С7 = 0,065; С8 = 0,081; С9 = 0,117; y = 1,2. Подставим значения и получим:  Основное технологическое время определяется по формуле 9: где lр.х – длина рабочего хода протяжки, мм; К – коэффициент, учитывающий обратный ход протяжки (K = 1,5). Подставим значения и получим: 2.6.1.2. Расчет штучного времени для операции №020 «Вертикально-протяжная» Штучное время определяется по формуле 10: гдеТосн. – основное технологическое время, мин; Твсп. – вспомогательное время на операцию, мин; Тобсл.- время обслуживания рабочего места, Тот. – время перерывов на рабочем месте, Оперативное время: Вспомогательное время для протягивания складывается из: – установить/снять деталь в приспособление – 0,5 мин; – закрепить/раскрепить деталь в приспособлении – 0,15 мин; – включить/выключить станок – 0,5 мин; – включить/выключить подачу СОЖ – 0.15 мин;  – включить/выключить обработку – 0,4 мин; – включить/выключить обработку – 0,4 мин;– операционный контроль – 0,8 мин; Твсп. = 2,5 мин. Штучное время на операцию №020 будет равно:  2.6.2. Выбор оборудования для операции №090 «Фрезерная с ЧПУ 2.6.2. Выбор оборудования для операции №090 «Фрезерная с ЧПУ(профиля пера)» Операция №090 «Фрезерная с ЧПУ (профиля пера)» выполняется на вертикальноv 5-ти координатном обрабатывающем центре с ЧПУ модели – Go – mill 350. В качестве инструмента используется концевые и конусные фрезы. Обрабатываются поверхности спинки, корыта, входной и выходной кромки пера. Обработка ведется в среде эмульсии. Из базовой технологии известны следующие данные: Деталь – лопатка рабочая второй ступени КВД. Операция – фрезерная с ЧПУ. Материал заготовки – титановый сплав ВТ8М-1. Характер заготовки – предварительно обработанная. Масса заготовки – 0,077 кг. Станок – 5 – ти координатный обрабатывающий центр с ЧПУ модели – Go mill 350 (таблица 2.7). Инструмент – концевые конические фрезы (Ø 9 мм; ∠2˚; z = 4 и Ø 5 мм; ∠8˚; z = 3) Приспособление – специальное приспособление для фрезерования профиля пера (Приложение А – лист 6). Таблица 2.7 – паспортные данные станка Go – mill 350.

На рисунке 2.5 показана схема установки лопатки. Технологическая наладка на операцию представлена в приложении А – лист 5. На рисунке 2.5 показана схема установки лопатки. Технологическая наладка на операцию представлена в приложении А – лист 5. Рисунок 2.5. Схема установки лопатки на операцию фрезерная с ЧПУ (профиля пера). 2.6.2.1. Расчет режимов обработки Операция состоит из двух основных переходов: - Фрезеровать поверхность спинки, предварительно по программе. - Фрезеровать поверхность корыта окончательно по программе выдерживая размеры (43), (47), (44), (45). Обрабатываемые поверхности показаны на листе № 5 графической части Обработку производят концевой фрезой Ø 9 мм и конической фрезой Ø 5 мм. Материал фрез ВК 3. Скорость резания при фрезеровании определяется по формуле 11:  , м/мин, (11) , м/мин, (11)где Т - стойкость фрезы, мин; [1], (табл.40); B - ширина фрезерования, мм; sz- подача на зуб, мм/зуб; t - глубина фрезерования, мм; D - диаметр фрезы, мм; С, v, x, y, q, m, u - коэффициенты, зависящие от условий обработки (выбирается по табл.39, [2]);  Kv – поправочный коэффициент учитывающий фактические условия резания. Kv – поправочный коэффициент учитывающий фактические условия резания. где Kmv – коэффициент, учитывающий качество обрабатываемого материала; Knv – коэффициент, учитывающий состояние поверхности заготовки; Kuv – коэффициент, учитывающий материал инструмента. Число оборотов шпинделя определяется по формуле 12: Главная составляющая силы резания при фрезеровании определяется по формуле 13: гдеz – число зубьев фрезы; n – частота вращения шпинделя, об/мин; Кмр. – поправочный коэффициент = 1,07 Крутящий момент на шпинделе определяется по формуле 14: гдеD – диаметр фрезы, мм. Мощность резания определяется по формуле 15: гдеV – скорость резания, м/мин.  Глубина резания t = 0,9 мм (см. Т.Т п.7 – лист – 3). Глубина резания t = 0,9 мм (см. Т.Т п.7 – лист – 3).Так как в операции 2 основных перехода то на первом переходе t = 0,6 мм, а на втором t = 0,3 мм. Подачу на зуб для чернового фрезерования назначим по табл. 33; [1] Sz = 0,15, мм/ зуб. Подачу на оборот для чистового фрезерования назначим по табл. 36; [1] S = 0,12, мм/об. Подача на зуб для чистового фрезерования вычисляется по формуле 16: Sz = S/z, (16) гдеz– число зубьев фрезы. Sz = 0,12 / 3 = 0,04, мм/зуб. Для перехода 1: Т = 80 мин; B = 9 мм; sz = 0,15 мм/зуб; t = 0,6 мм; D = 9 мм; С, v, x, y, q, m, u - коэффициенты, зависящие от условий обработки; [1], (табл.39).  Скорость резания V для перехода 1: Скорость резания V для перехода 1:Для перехода 2: Т = 80 мин; B = 5 мм; sz= 0,04 мм/зуб; t = 0,3; D = 5 мм; С, v, x, y, q, m, u - коэффициенты, зависящие от условий обработки; [1] (Табл.39); Скорость резания V для перехода 2: Поправочный коэффициент Kv: Кmv = 1,03 Кnv = 0,8 Кuv = 1 Подставим в формулу и получим:  Число оборотов шпинделя для перехода 1: Число оборотов шпинделя для перехода 1:Для перехода 2: Главную составляющая силы резания для перехода 1: для перехода 2: Крутящий момент на шпинделе Мкр для перехода 1: для перехода 2:  Мощность резания N для перехода 1: Мощность резания N для перехода 1:для перехода 2: Основное время при фрезеровании определяется по формуле 17: гдеL – расчетная длина фрезерования, мм; |