Дипломная работа. Пояснительная записка. Содержание Введение Общие вопросы выпускной работы 11

Скачать 2.17 Mb. Скачать 2.17 Mb.

|

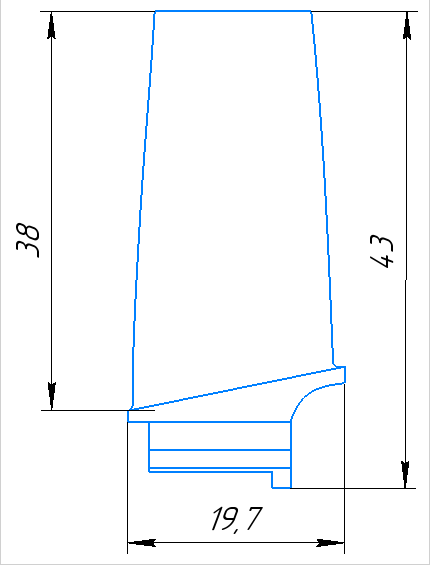

1. Задание на выполнение ВКР.2. Чертеж лопатки рабочей второй ступени КВД.3. Чертеж заготовки.4. Технологическая документация действующего производства (Отчет по практике).5. Годовая программа выпуска – 200 газотурбинных двигателей.1.1.1. Расчет годового объема выпуска лопатокГодовой объем выпуска лопаток определим по формуле (1):где Nгод – 200 шт.; mi –количество деталей в одном изделии – 69 шт.; β – процент запасных деталей – 7%; α – процент возможного брака – 1%; Подставляя значения в формулу получим: 1.1.2 Расчет такта выпуска Определим такт выпуска по формуле (2): где F – действительный годовой фонд времени, определяется по формуле: Кр – коэффициент учитывающий простои оборудования в плановых ремонтах Кр = 0,965; Dр – количество рабочих дней в году Dр = 253, Тсм – продолжительность рабочей смены Тсм = 8 час.; S – количество смен.  Подставляя полученные значения в формулу получим:  1.2.Служебное назначение и техническая характеристика лопатки 1.2.Служебное назначение и техническая характеристика лопаткиРабочие лопатки компрессора высокого давления (КВД) являются наиболее нагруженными деталями, которые в свою очередь определяют эффективность, надежность и ресурс газотурбинных двигателей. Ресурс работы лопаток в авиационных двигателях для военной авиации составляет 500...1000 ч, а для гражданской авиации 10000…20000 часов. Лопатки работают в тяжелых условиях (высокие температуры воздуха (газа) во время работы компрессора 300...6000С). Неоднократное изменение тепловых режимов работы двигателя возникающих при быстром нагреве в момент пуска и быстром охлаждении при остановке двигателя - вызывает изменение термических напряжений циклического характера, которые характеризуются как термическая усталость. Профильная часть пера и хвостовик лопаток помимо растяжения и изгиба от центробежных сил, изгиба и кручения от газового потока испытывают переменные напряжения от вибрационных нагрузок, амплитуда и частота которых изменяются в широких пределах. Надежность рабочих лопаток компрессора зависит не только от конструктивной прочности, сопротивления циклическим и длительным статическим нагрузкам, но и от технологии их изготовления. Изготовление лопаток является важным этапом в производстве авиационных двигателей, который определяется рядом факторов, главными из которых являются: Сложность геометрической формы пера и хвостовика; Высокие требования по точности и шероховатости поверхностей; Высокие требования к прочности и остаточным напряжениям; Применение дорогостоящих и дефицитных материалов; Высокая трудоемкость изготовления; Наличие ручных операций в технологических процессах; Большие программы выпуска;  Необходимость оснащения производства дорогим и высокоточным оборудованием как для обработки, так и для контроля. Необходимость оснащения производства дорогим и высокоточным оборудованием как для обработки, так и для контроля. Деталь «Лопатка рабочая второй ступени КВД» - это деталь, входящая в состав копрессора высокого давления газотурбинного двигателя АИ-222-25 и представляющая собой деталь сложного геометрического профиля. Данная деталь предназначена для изменения энергии потока воздуха. Чертеж лопатки рабочей вставлен в графической части работы (см. приложение А, лист 1). Хвостовик детали имеет профиль типа «ласточких хвост», длина профиля – 19,4-0,13 мм, угол наклона профиля относительно проскости симметрии хвостовика - 58°30'. Для обработки хвостовика применяются операции протягивания на вертикально-протяжных станках. Заготовка для лопатки рабочей второй ступени КВД получается штамповкой, выбираем материал ВТ8-М1, так как он хорошо себя зарекомендовал при традиционной технологии штамповки, обладает высокой усталостной прочностью, высоким рабочим ресурсом и высокой трещиностойкостью. Перо лопатки имеет протяженную сложную пространственную форму и спроектировано по определенному закону для обеспечения максимальной тяги. Длина рабочей части пера составляет 38 мм с переменным профилем в поперечных сечениях вдоль оси Z. Эти сечения строго ориентированы относительно базовой расчетной плоскости и профиля замка. В поперечных сечениях заданы расчетные значения точек, определяющих теоретический профиль спинки и корыта лопатки в координатной системе XY. Значения этих координат задаются табличным способом. Смещение каждого сечения профиля от номинального расположения в направлении оси X и оси Y не более 0,2 мм. Разворот каждого сечения профиля от номинального расположения вокруг оси Z-Z не более 12'. Профиль пера обрабатывается на фрезерном станке с ЧПУ предварительно, затем полируется полировальным кругом и упрочняется на ультразвуковой установке металлическими шариками.  Габаритные размеры лопатки показаны на рисунке 1.2. Габаритные размеры лопатки показаны на рисунке 1.2.Компрессор имеет десять ступеней и состоит из рабочих лопаток, рабочего колеса, и вала. На рабочем колесе КВД второй ступени крепится 69 рабочих лопаток. Вал представляет собой тонкостенную оболочку с двумя фланцами, по которым осуществлено соединение вала с дисками компрессора. Цапфа обеспечивает опирание ротора о роликовый подшипник. Рабочие лопатки компрессора являются роторными. Рабочие лопатки вместе с рабочим колесом и направляющим аппаратом составляют вторую ступень компрессора высокого давления. Компрессор высокого давления предназначается для сжатия рабочего тела (воздуха) перед подачей его в камеру сгорания. Деталь «Лопатка рабочая второй ступени КВД» изготовлена из жаропрочного титанового сплава ВТ-8М1. Важным достоинством которого является, термическая стабильность, а также высокие механические свойства и коррозионная стойкость при малом удельном весе, что позволяет значительно уменьшить массу двигателя. Все эти качества позволяют успешно использовать материал ВТ8-М1 в качестве материала для изготовления детали лопатка рабочая второй ступени КВД авиационного двигателя типа АИ-222-25, который устанавливается на учебно-боевой самолет ЯК-130.   Рисунок 1.2. Габаритные размеры лопатки рабочей 2-й ступени КВД. Материал лопатки относится ко второй группе контроля, которая предусматривает тщательную проверку качества каждой лопатки (ЛЮМ1-ОВ, ультразвуковой, травления на макроструктуру, предела усталостной прочности готовой лопатки). Химический состав материала ВТ8М-1 приведен в таблице 1.1 Прочностные свойства материала ВТ8М-1 приведены в таблице 1.2 Таблица 1.1 - Химический состав в % материала ВТ8М-1 (ОСТ1 9006-86)

Таблица 1.2 - Прочностные свойства материала ВТ8М-1

1.3. Краткая характеристика уровня техники и технологии на предприятии 1.3. Краткая характеристика уровня техники и технологии на предприятииНа предприятии ОДК «Салют» в настоящее время низкий уровень автоматизации технологических процессов, а также медленно внедряются новые технологии. Связано это с небольшим годовым объемом выпуска изделий. При производстве рабочих лопаток компрессоров применяется много ручных операций, что увеличивает время изготовления, большие затраты энергоресурсов, неудобство расположения технологического оборудования в цехе, но при этом данные технологические процессы обеспечивают требуемую точность и качество изделий.  2.Технологическая часть 2.Технологическая часть2.1. Анализ технических требований на деталь Основными конструктивными элементами лопаток являются перо, хвостовик, полки пера и хвостовика, антивибрационные и бандажные полки. Перо лопаток турбины значительно толще пера лопаток компрессора и имеет толщину, изменяемую по его высоте, а также большую кривизну (малый радиус окружности, вписанной в профиль поперечного сечения). Лопатки – штампованные. Данная конструкция лопатки классифицируется как бесполочная лопатка с открытым профилем рабочей части. Хвостовая часть лопатки ограничена профильной поверхностью «ласточкин хвост» для крепления к диску рабочего колеса турбины. Регламентируются предельные отклонения размеров сечений рабочей части лопатки переменного профиля, a именно: L — хорды; B — ширины; Сmax — толщины; С2 — толщины выходной кромки (см. приложение А, лист 2). Также регламентируются предельные отклонения профиля от его теоретического положения и прямолинейности (см. приложение А, лист 2). Предельные отклонения параметров «L», «B» и «Сmax» зависят от номинального размера хорды профиля, а параметра С2 направляющих и от номинального размера толщины входной кромки. Допуски на параметры профилей рабочей части рабочих лопаток аналогичны направляющим лопаткам. У большинства конструкций рабочих лопаток размеры хорды профиля находятся в пределах от 20 до 300 мм. Размеры толщины выходной кромки рабочих лопаток находятся в пределах от 0,5 до 1,3 мм. С учётом указанного диапазона размеров назначены возможные предельные отклонения на размеры «L», «B» и «Сmax» и С2, а также от теоретического профиля и прямолинейности. Конструкция детали является сложной, что приводит к трудностям при ее изготовлении. Для формирования профиля замка типа «ласточкин хвост»  применяют операции протягивания, а предварительное формирование профиля пера происходит на фрезерном станке с ЧПУ. Окончательное формирование профиля пера производится с применение ручных операций (полирования и слесарных операций). применяют операции протягивания, а предварительное формирование профиля пера происходит на фрезерном станке с ЧПУ. Окончательное формирование профиля пера производится с применение ручных операций (полирования и слесарных операций).Действующий технологический процесс производства лопатки относится к крупносерийному типу. 2.2. Анализ конструкции лопатки на технологичность Для изготовления лопатки, рассматриваемой в данной работе, применяется титановый, жаропрочный сплав ВТ-8М1. При изготовлении лопатки проводится достаточное количество ручных операций. Это полировальные операции, слесарные, промывочные, которые увеличивает штучное время изготовления детали и себестоимость лопатки. Всё вышеперечисленные операции снижают технологичность Оценку технологичности проводят с помощью показателей, которые характеризуют технологическую рациональность конструктивных решений. В качестве количественных показателей рассматриваются коэффициент использования материала (Ким), точности (Кточн.), шероховатости (Кш), а также коэффициент обрабатываемости (Коб). Коэффициент использования материала определяется по формуле 3: где Мд – масса готовой детали, кг; Мз – масса заготовки; кг.  Для детали «Лопатка рабочая 2-й ступени КВД» коэффициент использования материала будет равен: Для детали «Лопатка рабочая 2-й ступени КВД» коэффициент использования материала будет равен:Высокий коэффициент использования материала объясняется использованием точной горячей штамповки, так как заготовка максимально приближена по размерам, формам и точности к параметрам готовой детали. Коэффициент точности определяется по формуле 4: где Тср – средний квалитет точности поверхностей где Пi - число поверхностей i-го квалитета точности; Тi – i-й квалитет точности; П – общее число поверхностей. Численные значения i-го квалитета точности Тi и числа поверхностей Пi приведены в таблице 2.2. Таблица 2.2

Подставив значения в формулу получим значение среднего квалитета точности:  Следовательно коэффициент точности будет равен: Следовательно коэффициент точности будет равен: Так как Кточн = 0,83 > 0,8, то деталь считается технологичной и относится к весьма точной; [1]. Коэффициент шероховатости определяется по формуле 5: где Шср – средняя шероховатость поверхностей - где Шi - шероховатости обрабатываемых поверхностей; ni – количество поверхностей для каждой величины шероховатости. Численные значения шероховатостей обрабатываемых поверхностей Шi и количества поверхностей ni приведены в таблице 2.3. Таблица 2.3

Тогда средняя шероховатость поверхностей будет равна: Следовательно коэффициент шероховатости будет равен:  Полученное значение коэффициента шероховатости говорит о том, что к поверхностям лопатки предъявляются довольно высокие требования по шероховатости поверхностей; [1]. Полученное значение коэффициента шероховатости говорит о том, что к поверхностям лопатки предъявляются довольно высокие требования по шероховатости поверхностей; [1].Для сравнения обрабатываемости резанием различных материалов определяют коэффициент обрабатываемости Коб. В качестве эталонного материала принимают Сталь 45, так как для нее коэффициент обрабатываемости равен 1. Титановый жаропрочный сплав ВТ8М-1 существенно уступает Стали 45 по обрабатываемости , так как коэффициент обрабатываемости данного сплава приблизительно равен 0,45; [11], (табл.2). Поэтому для обработки лопатки второй ступени КВД применяют инструментальные материалы повышенной прочности : быстрорежущие стали и однокарбидные сплавы группы ВК. По результатам полученных значений коэффициентов можно сделать вывод. По форме, точности шероховатости деталь можно считать технологичной однако следует учитывать снижение технологичности из – за труднообрабатываемого материала. |