Дипломная работа. Пояснительная записка. Содержание Введение Общие вопросы выпускной работы 11

Скачать 2.17 Mb. Скачать 2.17 Mb.

|

|

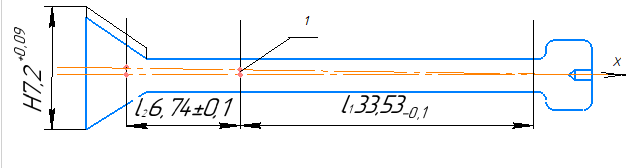

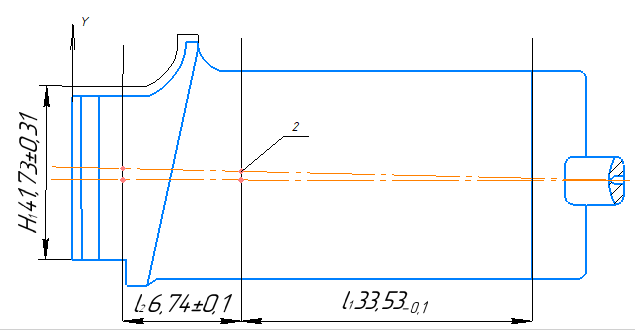

где l1 – длина обработки по чертежу, мм; y – длина врезания, мм; y = 0,5D. l2 – длина перебега, мм; i – количество проходов. Sмин – минутная подача, мм/мин.  Основное время для перехода 1: Для перехода 2: Тогда основное время на операцию То= 1 мин. 2.6.2.2. Расчет штучного времени для операции №090 «Фрезерная с ЧПУ (профиля пера)» Штучное время определяется по формуле 18: гдеТосн. – основное технологическое время, мин; Твсп. – вспомогательное время на операцию, мин; Тобсл.- время обслуживания рабочего места, Тот.– время перерывов на рабочем месте, Оперативное время:  Вспомогательное время для фрезерования складывается из: Вспомогательное время для фрезерования складывается из:– установить/снять деталь в приспособление – 0,5 мин; – закрепить/раскрепить деталь в приспособлении – 0,2 мин; – включить/выключить станок – 0,3 мин; - загрузить программу – 0,5 мин; – зацентровать деталь – 3 мин; – операционный контроль – 0,8 мин; Твсп. = 5,3 мин. Штучное время на операцию №020 будет равно: 2.6.2.3. Расчет погрешности базирования на операции №090 «Фрезерная с ЧПУ (профиля пера)» На операции №090 погрешность базирования будем определять на смещение оси симметрии пера. В первом случае при базировании по боковым поверхностям хвостовика будет возникать погрешность связанная со смещением оси симметрии пера относительно направленния оси Х. (см.рис 2.6).  Рисунок 2.6. Схема возникновения погрешности базирования относительно оси Х.  Погрешность базирования в точке 1 не должна превышать допуск Тн = 0,09 мм (см. лист №2, приложения А). Погрешность базирования в точке 1 не должна превышать допуск Тн = 0,09 мм (см. лист №2, приложения А).Погрешность базирования в точке 1 определяется по формуле 19:  , мм, (19) , мм, (19)где Тн, Тl1, Тl2 – допуски на размеры Н, l1 и l2, мм. Подставляем значения в формулу и получаем: Полученное значение εб удовлетворяет условию εб ˂ Тн. Во втором случае погрешность будет связана со смещением оси симметрии профиля пера относительно оси Y. (см.рис. 2.7).  Рисунок 2.7. Схема возникновения погрешности базирования относительно оси Y. Погрешность базирования в точке 2 не должна превышать допуск Тн1 = 0,62 мм (см. лист №2, приложения А).  Подставляем значения в формулу и получаем: Подставляем значения в формулу и получаем:Полученное значение εб удовлетворяет условию εб ˂ Тн. Таким образом предложенная схема базирования и установки лопатки на операции №090 «Фрезерная с ЧПУ (профиля пера)» удовлетворяет требованиям точности, так как погрешность базирования составляет 24% от допуска.  2.6.3. Выбор оборудования для операции №140 «Вертикально -протяжная (радиусов подошвы хвостовика)» 2.6.3. Выбор оборудования для операции №140 «Вертикально -протяжная (радиусов подошвы хвостовика)»Операция №140 «Вертикально – протяжная (радиусов подошвы хвостовика)» выполняется на вертикально– протяжном станке модели – 7А773. В качестве инструмента используется блок протяжек. Обрабатываются поверхности подошвы хвостовика. Обработка ведется в среде эмульсии. Из базовой технологии известны следующие данные: Деталь – лопатка рабочая второй ступени КВД. Операция – вертикально – протяжная окончательная. Материал заготовки – титановый сплав ВТ8М-1. Характер заготовки – предварительно обработанная. Масса заготовки – 0,0077 кг. Станок – вертикально – протяжной мод. 7А773 (таблица 2.7). Инструмент – блок протяжек. Приспособление – универсальная кассета. Таблица 2.8 – Паспортные данные станка модели 7А773.

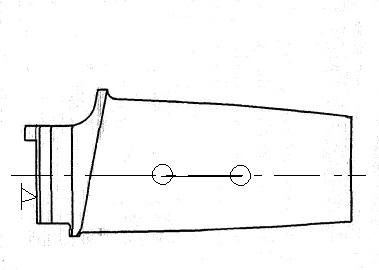

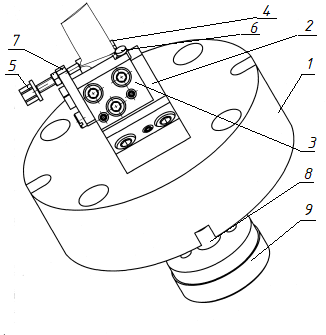

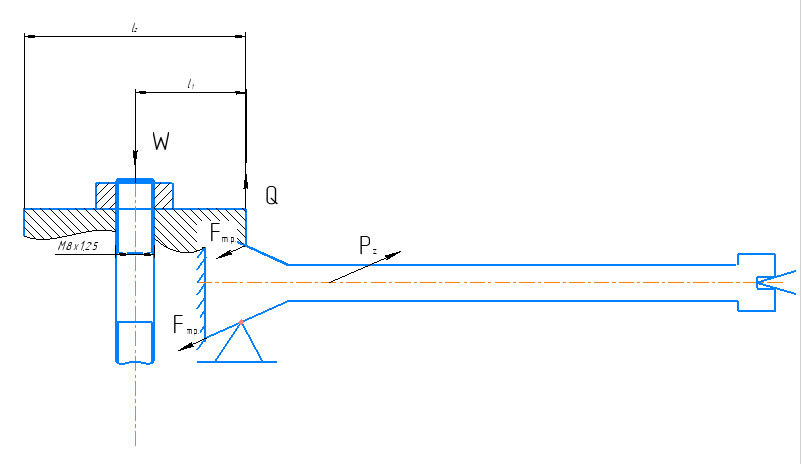

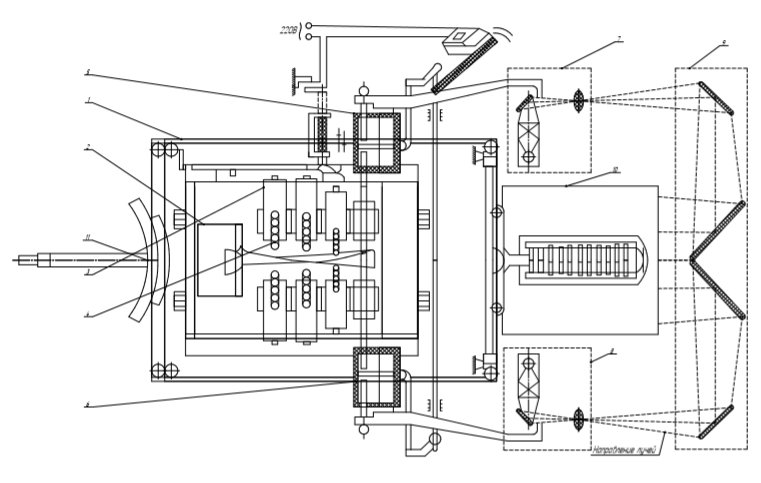

На рисунке 2.8 показана схема установки лопатки. На рисунке 2.8 показана схема установки лопатки.Технологическая наладка на операцию представлена в приложении А – лист 4.  Рисунок 2.8. Схема установки лопатки на операции вертикально-протяжная (радиусов подошвы хвостовика). 2.6.3.1. Расчет режимов обработки Операция состоит из одного основного перехода: - Протянуть хвостовик, выдерживая размеры (24), (25), (26), (28). Обрабатываемые поверхности показаны на листе № 4 графической части Обработку производят блоком протяжек длиной 1200 мм, который состоит из правой, левой окончательной протяжек. Материал протяжек Р18Ф2М. Глубина резания t определяется припуском на обработку, примем глубину резания t = 1,5 мм. Сила резания при протягивании Pz, определяется по формуле 4 (см.разд.2.6.1). По табл. 7.2; [3] назначим коэффициенты С1, С2, С3, С4, С5 и показатель степени ꭓ для материала ВТ8М-1; С1 = 250; С2 = 0,125; С3 = 0,57; С4 = 0,37; С5 = 0,14; ꭓ = 0,85, Подача на зуб, Sz = 0,1 мм. Количество тружкоотделительных канавок, K = 2. Углы γ = 12°;α = 4°. Суммарная длина режущих кромок l = 60 мм.  Подставим значения и получим: Подставим значения и получим:Усилие отжатия Рy режущих кромок зубьев протяжки от протягиваемой поверхности определяется по формуле 5 (см.разд. 2.6.1): Значения коэффициентов С6, С7, С8, С9 и показатель степени y определим по таблице 7.3; [3]. С6 = 215; С7 = 0,065; С8 = 0,081; С9 = 0,117; y = 1,2. Подставим значения и получим: Основное технологическое время определяется по формуле 6 (см.разд.2.6.1). 2.6.3.2. Расчет штучного времени для операции №140 «Вертикально-протяжная» Штучное время определяется по формуле 7 (см.разд.2.6.1). Вспомогательное время для протягивания складывается из: – установить/снять деталь в приспособление – 0,65 мин; – закрепить/раскрепить деталь в приспособлении – 0,15 мин; – включить/выключить станок – 0,5 мин; – включить/выключить подачу СОЖ – 0.15 мин; – включить/выключить обработку – 0,4 мин; – операционный контроль – 0,8 мин; Твсп. = 2,65 мин.  Штучное время на операцию №020 будет равно:  2.7. Описание и расчет станочного приспособления 2.7. Описание и расчет станочного приспособленияПри выполнении операции фрезерования профиля пера деталь устанавливается в кассету, которая обеспечивает базирование и закрепление детали. На рисунке 2.9 показано станочное приспособление для фрезерования профиля пера лопатки. Приспособление состоит из плиты - 1, корпуса - 2, планки - 3, прихвата - 4, винта – 5, упора - 6, планки - 7 и пальцев - 8 и 9. Лопатка устанавливается в кассету, которая состоит из планки 3 и прихвата 4, образуя соединение типа «ласточкин хвост» и фиксируется в этом положении гайкой 7. (см. приложение А – лист )  Рисунок 2.9. Станочное приспособление для фрезерования профиля пера лопатки. 1 – плита, 2 – корпус, 3 – планка, 4 – прихват, 5 – винт, 6 – упор, 7 – планка, 8;9 – пальцы.  2.7.1. Расчет силы закрепления 2.7.1. Расчет силы закрепления Рисунок 2.9.1. Расчетная схема закрепления лопатки на операции №090 Фрезерная с ЧПУ «Профиля пера». Сила закрепления заготовки определяется определяется по формуле 20: гдеk – коэффициент запаса; Pz – сила резания, Н; f1 и f2 – коэффициенты трения в местах контакта. Коэффициент запаса определяется как:  где k0 – гарантированный коэффициент запаса при механической обработке - 1,5; где k0 – гарантированный коэффициент запаса при механической обработке - 1,5;k1 – коэффициент, учитывающий увеличение силы резания из за случайных неровностей на заготовке – 1,2; k2 – коэффициент, учитывающий увеличение силы резания вследствие притупления режущих кромок инструмента – 1,1; k3 – коэффициент, учитывающий увеличение силы резания из- за затупления режущего инструмента – 1,2; k4 – коэффициент, учитывающий нестабильность усилия зажима – 1,3 (для ручных зажимов); k5 – коэффициент учитывающий удобство расположения рукоятки в ручном зажиме – 1,0; k6 – коэффициент, учитывающий неопределенность по причине неровностей места контакта заготовки с опорным элементом – 1,5. Коэффициенты трения f1 и f2 выбираем по таблице 5.1; [12], f1 = 0,15, f2 = 0,1 – т.к обработанная поверхность хвостовика контактирует с плоскостью опорного элемента. Определяем коэффициент запаса: Тогда сила закрепления будет равна:  2.7.2. Расчет резьбового соединения и определение крутящего момента 2.7.2. Расчет резьбового соединения и определение крутящего моментаРасчету подлежит резьбовое соединение соединение в приспособлении, а конкретно шпилька М8 х 1,25 . Исходными данными для расчета являются: Осевое усилие на винт: W = 1144,4 , Н. Марка стали винта: 3.6. (табл. 1.2); [13]. Допускаемое напряжение: - на растяжение: [σ]20 = 90, МПа; (табл.1.3); [13]. - на срез: [τ]20 = 45, МПа. (табл.1.3); [13]. Номинальный диаметр резьбы винта: D = 8 мм. Шаг резьбы : Р = 1.25, мм. Диаметр резьбы по впадинам: d3 = 6.47, мм. Коэффициент полноты резьбы K1 = 0.75; [13]. Коэффициент деформации витков: Km = 0.6; [13]. Коэффициенты наличия смазки: ζ = 0.18; ζ1 = 0.37. (табл. 2.1); [13]. Крутящий момент при затяжке Мкр определяется по формуле 21: Момент на ключе Мкр.кл для обеспечения усилия Fw определяется по формуле 22:  Далее определим напряжения среза резьбы на винте τр, напряжений кручения в винте τкр и сравнения их со значением допускаемых напряжений, так как должно выполняться условие: τ ˂ [τ]; [13]. Далее определим напряжения среза резьбы на винте τр, напряжений кручения в винте τкр и сравнения их со значением допускаемых напряжений, так как должно выполняться условие: τ ˂ [τ]; [13].Напряжения среза резьбы на винте τр определяется по формуле 23: Напряжения крученияна винте τкр определяется по формуле 24: Таким образом лля закрепления заготовки в приспособлении (см. приложение А – лист) гайку М8 х 1,25 7-Н позиции 17 следует закручивать гайковертом с муфтой настроенной на величину крутящего момента 0.3 кгс· м, что обеспечивает постояноство силы закрепления. Или рожковым ключом с длиной рукоятки не более 200 мм, при норме усилия на руке исполнителя от трех до пяти кг.  2.8. Технический контроль 2.8. Технический контрольДля контроля профиля пера лопаток в условиях серийного производства применяют оптико-механический прибор ПОМКЛ – 4. Данный прибор предназначается для контроля размеров и формы профильных сечений пера готовых лопаток. Одновременно с профилем проверяется угол закрутки профиля пера относительно хвостовика. Принцип работы прибора ПОМКЛ-4 состоит в том, что на экране с увеличением 50:1 изображается величина перемещения контактных стержней, которые вызваны отклонениями размеров профилей сечений пера лопатки от номинальных размеров. Длина контактного стержня равна расстоянию от проверяемой точки до плоскости измерения. Приведение длины стержней к плоскости измерения осуществляется плоским шлифованием стержней, которые затем собирают в блоки по эталону. При установке контролируемой лопатки в прибор отклонение размеров, формы профилей сечений пера от номинала вызывает смещение контактных стержней. Это смещение передается на измерительные стержни и в дальнейшем рычажки с соотношением плеч 5:1 проецируются на экран с увеличением 10:1. Таким образом достигается общее увеличение 50:1. В зависимости от характера погрешности профиля в контролируемом сечении концы рычажков экрана могут отклоняться по отдельности от базовых прямых, или смещаться параллельно этим прямым, или располагаются на одной прямой под углом к базовым прямым. Таким образом, на приборе контролируются не только погрешностей формы профилей, но и смещение профилей пера с оси хвостовика, а также отклонения по углу закрутки профиля. На экране устанавливаются границы поля допуска, по которым определяют пригодность контролируемой лопатки. Прибор состоит из: корпуса 1 в котором расположено специальное приспособление для закрепления лопатки 2, корпуса контактных стержней  3, контактных стержней 4. Линейное перемещение стержней через механизм преобразования линейных перемещений блоков 5 и 6 преобразуют перемещение стержней в электрический сигнал. Преобразователи 7 и 8 преобразуют сигнал линейных перемещений стержней в перемещения оптического луча, который поступает в преобразователь оптических перемещений 9, далее сигнал поступает в приемник отраженных лучей 10. 3, контактных стержней 4. Линейное перемещение стержней через механизм преобразования линейных перемещений блоков 5 и 6 преобразуют перемещение стержней в электрический сигнал. Преобразователи 7 и 8 преобразуют сигнал линейных перемещений стержней в перемещения оптического луча, который поступает в преобразователь оптических перемещений 9, далее сигнал поступает в приемник отраженных лучей 10.После проведения контроля позиция загрузки и выгрузки детали 11 выезжает из прибора и происходит замена детали. В таблице 2.8 приведены технические характеристики прибора ПОМЛК-4, а на рисунке 2.9.2 показана принципиальная схема прибора ПОМКЛ-4. Таблица 2.8 – Технические характеристики прибора ПОМКЛ-4.

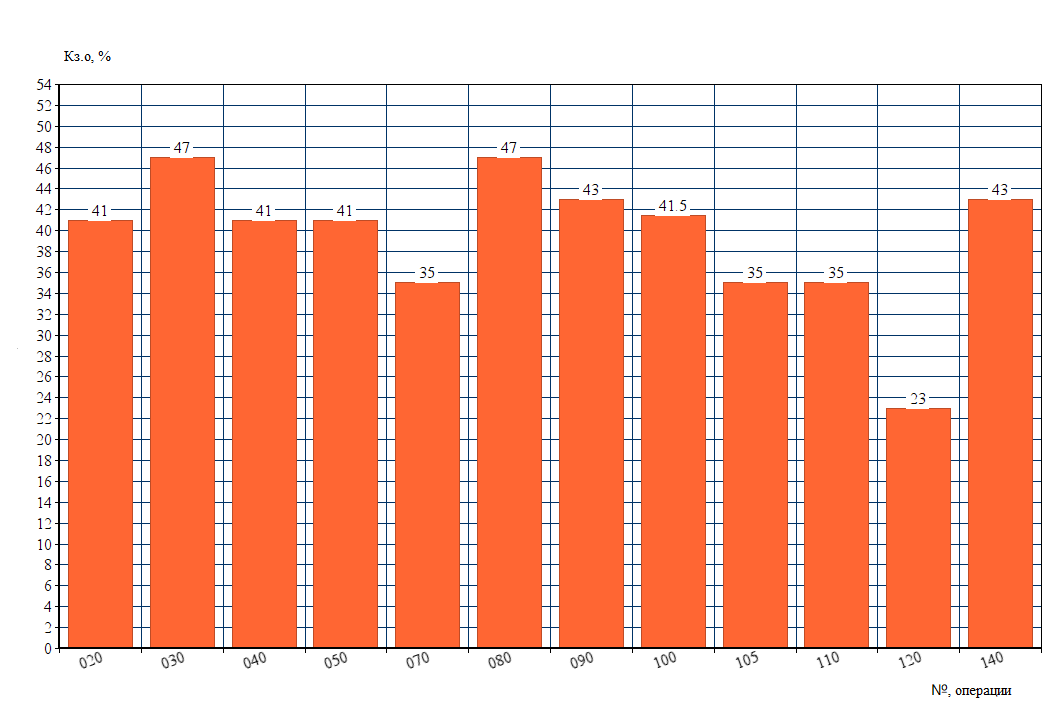

Рисунок 2.9.2. Принципиальная схема прибора ПОМКЛ – 4. 1 – корпус, 2 – приспособление для закрепления лопатки, 3 – корпус контактного стержня, 4 – контактный стержень, 5; 6 – блоки преобразования линейных перемещений; 7; 8 – преобразователи линейных перемещений в перемещения оптического луча; 9 – преобразователь оптических перемещений; 10 – приемник отраженных лучей; 11 – позиция загрузки – выгрузки детали. Принципиальная схема представлена на листе № 8 приложения А Чертеж приспособления для закрепления лопатки представлен на листе № 9 приложения А.  2.9. Расчет количества оборудования 2.9. Расчет количества оборудованияКоличество оборудования расчитаем для условия массового производства. Количество оборудования определяется по формуле 25: Где Тшт. – штучное время операци выполняемой на i-м оборудовании, мин; τ – такт выпуска, τ = 8,4, мин/шт (см.страницу). Коэффициент загрузки оборудования Кз.о определяется по формуле 26: где Коб. расч. – количество оборудования расчетное, шт; Коб.прин. – количсество оборудования принятое, шт. Количество станков Коб.расч. для операции №020 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 1 шт. Коэффициент загрузки оборудования Кз.о на операции №020 «Протяжная»:  , %. , %.Количество станков Коб.расч. для операции №030 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 1 шт. Коэффициент загрузки оборудования Кз.о на операции №030 «Протяжная»:  , %. , %.Количество станков Коб.расч. для операции №040 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 1 шт. Коэффициент загрузки оборудования Кз.о на операции №040 «Протяжная»:  , %. , %.Количество станков Коб.расч. для операции №050 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 1 шт.  Коэффициент загрузки оборудования Кз.о на операции №050 «Протяжная»: Коэффициент загрузки оборудования Кз.о на операции №050 «Протяжная»: , %. , %.Количество станков Коб.расч. для операции №070 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 1 шт. Коэффициент загрузки оборудования Кз.о на операции №070 «Протяжная»:  , %. , %.Количество станков Коб.расч. для операции №080 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 1 шт. Коэффициент загрузки оборудования Кз.о на операции №080 «Протяжная»:  , %. , %. Количество станков Коб.расч. для операции №090 «Фрезерная с ЧПУ»: Количество станков Коб.расч. для операции №090 «Фрезерная с ЧПУ»:округляем полученное значение до целого числа и принимаем Kоб.пр = 1 шт. Коэффициент загрузки оборудования Кз.о на операции №090 «Фрезерная с ЧПУ»:  , %, , %,Так как Кз.о получился слишком высоким, то примем количетсво станков Коб.пр = 2 и тогда получим:  , %. , %.Количество станков Коб.расч. для операции №100 «Полировальная»: округляем полученное значение до целого числа и принимаем Kоб.пр = 1 шт. Коэффициент загрузки оборудования Сз.об на операции №100 «Полировальная»:  , %, , %,Так как Кз.о получился слишком высоким, то примем количетсво станков Коб.пр = 2 и тогда получим:  , %. , %. Количество станков Коб.расч. для операции №105 «Полировальная»: Количество станков Коб.расч. для операции №105 «Полировальная»:округляем полученное значение до целого числа и принимаем Kоб.пр.= 1 шт. Коэффициент загрузки оборудования Кз.о на операции №105 «Полировальная»:  , %. , %.Количество станков Коб.расч. для операции №110 «Полировальная»: округляем полученное значение до целого числа и принимаем Kоб.пр. = 1 шт. Коэффициент загрузки оборудования Кз.о на операции №110 «Полировальная»:  , %. , %.Количество станков Коб.расч. для операции №120 «Абразивно - отрезная»: округляем полученное значение до целого числа и принимаем Kоб.пр. = 1 шт. Коэффициент загрузки оборудования Кз.о на операции №120 «Абразивно - отрезная»:   , %. , %.Количество станков Коб.расч. для операции №140 «Протяжная»: округляем полученное значение до целого числа и принимаем Kоб.пр. = 1 шт. Коэффициент загрузки оборудования Кз.о на операции №140 «Протяжная»:  ,%. ,%.Результаты расчетов занесем в таблицу 2.9. По данным таблицы построим диаграмму загрузки оборудования (рис.2.9.3).  Таблица 2.9. Таблица 2.9.

Рисунок 2.9.3. Диаграмма загрузки оборудования на операциях. Из диаграммы загрузки оборудования видно, что средний коэффициент загрузки оборудования равен 41% (см. Приложение А – лист 11), что является не рациональным. Целесообразно оборудование использовать и для других лопаток. Для этой цели можно организовать групповое производство лопаток. Расчет группового производственного участка выполнен в разделе 3.3. В результате группового производства средний коэффициент загрузки оборудования составил 75% (см. табл. 3.6).  3.Научно – ислледовательская часть 3.Научно – ислледовательская часть |