проект. Проект. Содержание Вводная часть (резюме) проекта 3 компания и отрасль 5 продукция и услуги 7 исследования и разработки 10 анализ рынка 11 анализ конкуренции 14 план

Скачать 207.56 Kb. Скачать 207.56 Kb.

|

|

Содержание Вводная часть (резюме) проекта 3 КОМПАНИЯ И ОТРАСЛЬ 5 ПРОДУКЦИЯ И УСЛУГИ 7 ИССЛЕДОВАНИЯ И РАЗРАБОТКИ 10 АНАЛИЗ РЫНКА 11 АНАЛИЗ КОНКУРЕНЦИИ 14 ПЛАН МАРКЕТИНГА 26 ПЛАН ПРОИЗВОДСТВА 27 АДМИНИСТРАЦИЯ И ПЕРСОНАЛ 36 АНАЛИЗ РИСКОВ 38 ФИНАНСОВЫЙ ПЛАН 43 ПРИЛОЖЕНИЯ 46 Технологическая установка по производству различных видов композиционного топлива

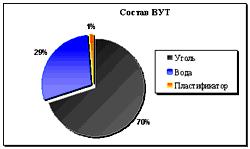

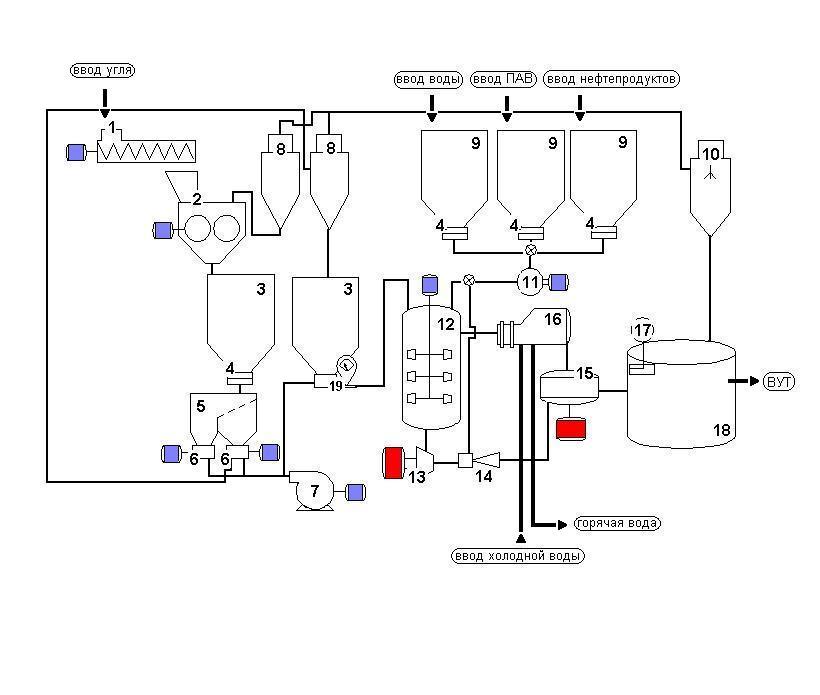

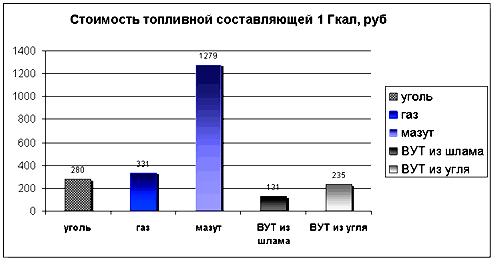

Вводная часть (резюме) проекта Цель проекта: разработка комплексной, готовой к использованию технологии и оборудования по приготовлению и использованию новых видов композиционного водно-угольного топлива (ВУТ) для котельного оборудования. Результаты деятельности по проекту: - пилотная технологическая установка (модуль) по производству различных видов композиционного водно-угольного, водно-мазуто-угольного, водно-минерально-угольного и других видов водно-органо-угольного топлива для последующего сжигания в топках котлов тепловых станций и энергетических объектов различной мощности, а также горячего (до 80-85 оС) теплоносителя для нужд потребителей; - технология применения комплекса устройств переоборудования действующих котлоагрегатов для эффективного сжигания ВУТ; - разработка системы автоматики и блока КИПа для установки - мелкосерийное производство установок. Доказательства выгодности проекта: Использование данной технологии позволяет снизить стоимость производимой энергии на 80% - по сравнению с мазутом, на 30% - по сравнению с газом, на 18% - по сравнению с углём. В качестве сырья возможно использование каменного угля, бурых углей, горючих сланцев, мазута, отработанных нефтепродуктов, сухой биомассы растений, шлама углеобогатительных фабрик, отходов ДОК-ов (древесные опилки и стружка, щепа, кора древесины) и других горючих материалов, содержащих значительное количество углерода или углеводородов, а так же водо – нефтяной смеси в качестве добавки. Кроме того, снижается негативное воздействие на экологию, как при производстве, так и при сжигании композиционного топлива. Применение данной технологии снижает взрыво- и пожароопасность производства, уменьшает эксплуатационные затраты, улучшает условия труда. Повышение надёжности котельных обеспечивается использованием данной технологии как резервного источника энергии. Преимущества технологии в сравнении с лучшими отечественными и зарубежными аналогами: - получение композиционного топлива из углей любых сортов и видов без переналадки оборудования; - гибкая технологичность; - экологическая безопасность; - высокая рентабельность и самоокупаемость; - использование значительной доли оборудования отечественного производства; - простота устройства и возможность автоматизации; - износостойкость и надежность; - ремонтопригодность. Рынки сбыта: Лицензия, с правом использования за пределами России, на технологию производства установки, способ производства и состав композиционных топлив будет продана зарубежной компании Technologies Development for the Future (TDF Ltd). Конечные потребители продукции в России - это частные и муниципальные котельные, энергоцеха предприятий, тепло- и парогенераторные станции, оборудованные преимущественно котлами для сжигания мазута. В таких установках использование разрабатываемых модулей требует минимальной переделки существующего оборудования. Объем спроса на продукцию установки сопоставим с объемом спроса на топочный мазут и каменный уголь объектов энергетики, работающих на этих видах топлива. Объем спроса на установку будет определяться видом потребителя, существующими затратами на используемое им топливо, а также техническим состоянием эксплуатируемого оборудования, но не менее 10-15 штук в год, с последующим ростом. Конкуренция: Конкурентов с идентичной продукцией на рынке нет. Продукция потенциальных конкурентов уступает по техническому уровню, стоимости, энергозатратам, надёжности, а так же по другим параметрам. Объём финансирования составит 2449 тыс. руб. Срок окупаемости составит 12 месяцев. КОМПАНИЯ И ОТРАСЛЬ В энергетической отрасли России и в мире имеется определенный опыт производства, и реализации аналогичной продукции (основного и дополнительного оборудования, технологий, составов и т.п.) различными предприятиями, приведем некоторые примеры: 1. ЗАО ПО «БИЙСКЭНЕРГОМАШ» (г. Бийск) - котел КВ-1,86 ВУТ и соответствующая технология перевода котельного оборудования; 2. ООО «ЭКОТЕХ-МОСКВА» (г. Москва) и ОАО «НПО Техэнергохимпром» (г. Орехово-Зуево) - исследование процесса сжигания ВУТ, приготовленной по оригинальной технологии измельчения; 3. ОАО «Зыковский кирпичный завод» (г. Красноярск) - опыт приготовления и сжигания ВУТ на основе угля марки БВР в топке котла слоевого сжигания; 4. ГУП «ВНИПИИ Стромсырье» (полигон в п. Обухово) - экспериментальные работы по гидродинамическому измельчению угля и его обогащению в кавитационных мельницах, а также сжиганию ВУТ; 5. ООО «Цемент» (г. Одесса) - введены в эксплуатацию горелки на вращающихся печах №№1 и 2 и комбинированные горелки MAS/3/KO.SO фирмы Unitherm-Cemcon (Австрия) для сжигания пыле-угольного и водно-угольного топлива; 6. ЦОФ «Абашевская» (г. Новокузнецк) - перевод на сжигание ВУТ котельной фабрики; 7. Беловская ГРЭС (г. Белово, Кемеровская обл.) и ТЭЦ-5 (г. Новосибирск) - сжигание ВУТ; 8. ООО опытно-промышленный углепровод (ОПУ) Белово-Новосибирск – приготовление и транспортировка ВУТ; 9. ООО «Сибирский ЦБК» - реконструкция и перевод энергохозяйства на ВУТ, и др. Имеется также опыт эксплуатации установок по приготовлению и сжиганию ВУТ на производственных котельных в г. Новокузнецке, опыт по разработке и эксплуатация аналогичных заявляемому пилотных проектов в компании УК «Прокопьевскуголь» (г. Прокопьевск, Кемеровской области) и на ООО «Беловский завод горношахтного оборудования» (г. Белово, Кемеровской области). Однако они в настоящее время либо по-прежнему находятся в опытно-промышленной эксплуатации, либо вообще остановлены. Известны также разработки НПО «Гидротурбопровод» (г. Москва), ЗАО «Искра-Энергетика» (г. Пермь) и ООО «Эривелт» (г. Москва) – так называемое топливо ЭКОВУТ. Были проведены и эксперименты по приготовлению и сжиганию ВУТ из угольного шлама, содержащего до 50 % угля, на шахте «Тырганская» (г. Прокопьевск), после дополнительного обогащения исходного компонента. Несмотря на кажущуюся простоту реализации ВУТ, представляющего собой композицию, содержащую до 70 % мелкораздробленного угля, до 29 % воды и 1 % ПАВ-пластификатора (рисунок 2) большинство из указанных проектов, за исключением, пожалуй, технологии ЭКОВУТ-а, либо не были реализованы на длительно работающих промышленных котлах средней и высокой производительности, либо при их реализации возникали серьезные трудности, связанные с поджигом, стабильностью характеристик и устойчивости ВУТ, его транспортировкой и хранением, высокими энергозатратами и риском остановки котлоагрегата.  Рис. 2. Примерный состав базовых ВУТ-ов Указанные проблемы, возникшие при реализации технологии ВУТ, во многом связаны с тем, что разработчики решали отдельные аспекты этой технологии, используя как известные, так и оригинальные приемы, в то время как ВУТ-технология, как и показали отмеченные выше неудачи, представляет собой комбинацию четырех основных элементов тесно связанных между собой: состав топлива, технология его приготовления, технология транспортировки и хранения ВУТ и технология сжигания вводно-угольной суспензии. Поэтому и решение проблем ВУТ-технологий должно быть комплексным, затрагивающим все указанные аспекты. ПРОДУКЦИЯ И УСЛУГИ Продукцией по проекту является: 1. Технологическая установка (модуль) по производству различных видов композиционного водно-угольного, водно-мазуто-угольного, водно-минерально-угольного и других видов водно-органо-угольного топлива для последующего сжигания в топках котлов тепловых станций и энергетических объектов различной мощности, а также горячего (до 80-85 оС) теплоносителя для нужд потребителей. 2. Технология создания и использования установок для получения ВУТ. Установка разработана в Алтайском государственном университете (г. Барнаул) с использованием результатов оригинальных исследований и привлечением на коммерческой основе специалистов ряда предприятий, ВУЗов, НИИ и фирм (рисунок 1).  Рис. 1. Схема установки: 1 – шнековый питатель, 2 – валковая дробилка, 3 – промежуточные емкости, 4 - электромагнитные затворы, 5 - классифицирующий виброгрохот, 6 – лопастные дозаторы, 7 – вентилятор пневмотранспорта, 8 – циклон, 9 – емкости для воды, ПАВ и нефтепродуктов (в основной комплект не входят), 10 – гидроциклон системы пневмотранспорта, 11 – насос-дозатор, 12 – реактор с мешалкой, 13 – роторный диспергирующий кавитатор, 14 – эжекционный кавитатор, 15 – центробежный сепаратор, 16 – теплообменник-утилизатор, 17 – уровнемер, 18 – емкость готового ВУТ, 19 – весовой дозатор с пневмоудалением, - эл. двигатели до 2 кВт, - эл. двигатели до 20 кВт Производство ВУТ на создаваемой установке и по разрабатываемой технологии может быть организовано с использованием в качестве сырья: каменного угля, бурых углей, горючих сланцев, мазута, отработанных нефтепродуктов, сухой биомассы растений, отходов ДОК-ов (древесные опилки и стружка, щепа, кора древесины) и других горючих материалов, содержащих значительное количество углерода или углеводородов. По сравнению с известными видами композиционного топлива, полученного по известным технологиям достигается существенное улучшение показателей его устойчивости при хранении и транспортировки к сжигающим устройствам по штатным системам питания топок котлов, не требуется дополнительный подогрев трубопроводов и их теплоизоляция, улучшаются экологические характеристики отходящих топочных газов, появляется возможность легкой регулировки и корректировки параметров ВУТ в зависимости от вида используемого сырья, и, кроме того, появляется дополнительный вид энергопродукции - горячий теплоноситель, который можно использовать для собственных нужд или поставлять потребителю. Производственные процессы, лежащие в основе работы разрабатываемой установки, обеспечивая замкнутый цикл переработки горючих материалов, универсальность, возможность переработки горючих отходов, представляют собой экологически чистые технологии. Проект способен решать задачи автономного энергоснабжение (топливо и горячая вода); энерго- и ресурсосбережения, сырьевой независимости, утилизации промышленных горючих отходов и использования восполнимых природных ресурсов (сухая биомасса растений). В зависимости от масштабного фактора установок потребителя, используемого им основного оборудования (тип котла, система питания, форсунки) и их компоновки производство продукции установкой составит: композиционное топливо – до 10 т/сутки; горячий теплоноситель – до 5 м3/сутки. Так как способы производства ВУТ, устройства для их осуществления и отдельные технологические решения по получению ВУТ защищены авторским правом, то в предлагаемом проекте реализованы оригинальные технологические приемы, подходы, способы и «ноу-хау», обладателями прав на которые является Алтайский государственный университет. После сборки пилотной установки планируется также зарегистрировать ее как промышленный образец, а новые технологические и конструкторские решения, после проведения НИОКР – как способы, устройства и составы ВУТ. Для избежания конфликтных ситуаций в области охраны авторских и смежных с ним правами в составе оборудования будет применяться способ кавитационного диспергирования и устройство для его осуществления, обладателем патента на которые является разработчик данного проекта – Алтайский государственный университет. Таким образом, при комплексном решении предлагаемым проектом проблем: снижения энергоемкости стадии приготовления ВУТ; улучшения его состава, гидродинамических, седиментационных и транспортных характеристик; снижения износа и металлоемкости оборудования; а также проблемы эффективного сжигания ВУТ в котлах различной мощности, он окажется в выгодном положении по отношению к конкурентам. ИССЛЕДОВАНИЯ И РАЗРАБОТКИ Все предусмотренные данным разделом работы проводятся после изготовления и сборки установки. Необходимые работы: 1. Изучение износостойкости. Предусматривает работу установки, последующую разборку и снятие параметров, характеризующих износ. Продолжительность работ – два дня. Необходимый персонал: оператор – слесарь (1 чел.), инженер (1чел.). Расходные материалы – 7 тонн угля. Расходы: 1800 руб. - заработная плата; 6300 руб. – стоимость угля и других расходных материалов, с учётом доставки; 2000 руб. – транспортировка готового ВУТ к месту сжигания. Итого расходы: 10100 руб. 2. Изучение устойчивости и вязкости ВУТ. Проводится собственными силами в течение одного рабочего дня для каждого вида топлива. Планируется изучение десяти составов топлива. Расходы: заработная плата – 6000 рублей. В качестве образцов используется топливо, полученное как образцы для испытаний пункта 3. Срок серии исследований – 10 суток. Рабаты проводятся параллельно с исследованиями, приведёнными в пункте 3. Итого расходы: 6000 руб. 3. Изучение зольности, калорийности и других параметров топлива. Работы проводятся сторонними специализированными организациями. Срок одного исследования – 3 суток. Срок серии исследований – 30 суток. Необходимо провести 10 исследований топлива различного состава. Стоимость одного исследования – 2000 руб. Затраты на подготовку образцов: 31500 руб. – расходные материалы, 9000 руб. - заработная плата, 10000 руб. – транспортировка топлива. Итого расходы: 70500 руб. Срок исследовательских работ – 32 дня. Стоимость – 86600 руб. АНАЛИЗ РЫНКА В современной ситуации энергонезависимость и экологическая чистота приобретают важное значение во всём мире. В то же время остаётся важной надёжность, экономичность и защищённость населения и территорий от негативного влияния ТЭЦ и АЭС. Однако многие альтернативные источники энергии оказываются неспособными обеспечить необходимый объем и низкую стоимость энергии. В связи с этим технология водно – угольного топлива перспективна и легко применима как на действующих, так и на проектируемых объектах энергетики. Технология производства и сжигания ВУТ может применяться как в России, так и за рубежом; на объектах энергетики, использующие в качестве топлива мазут (преимущественно), а также объектах, использующих различные виды угля и горючих сланцев (во вторую очередь), и, кроме того, на проектируемых и строящихся энергообъектах. Кроме того, для повышения надёжности котельных (в первую очередь мазутных) ВУТ может применяться как резервный энергоисточник. Проведенный нами анализ более чем 10 летнего опыта приготовления и сжигания ВУТ-а на различных энергообъектах России свидетельствует о наличии следующих потенциально заинтересованных потребителей и преимуществах как самого ВУТ, так и технологий его получения, транспортировки и сжигания: для мазутных котельных использование ВУТ дает значительное (в 2 - 3 раза) снижение топливных затрат, снижение вредных выбросов в атмосферу, сижение общей взрыво- и пожароопасности производства, уменьшение эксплуатационных затрат при очистке цистерн и площадей от мазута; для газовых котельных – снижение топливных затрат, взрыво- и пожароопасности, вредных выбросов в атмосферу; для угольных котельных – значительное снижение вредных выбросов, особенно NOx и SO2 в атмосферу; для углеобогатительных фабрик (ЦОФ) – утилизация угольного шлама и возможность получения дополнительной прибыли от продажи ВУТ; для углетранспортных компаний – увеличение доходности транспортировки, сокращение штата персонала и техники, улучшение условий труда; для инвесторов – возможность эффективного вложения средств с коротким периодом окупаемости и регулярными поступлениями. Наиболее целесообразным является перевод на ВУТ работающих на мазуте (разница в цене ВУТ и мазута может доходить до 400 %) котлоагрегатов, потребляющих до 10 тонн мазута на котел в сутки, то есть котлов, обслуживающих населенные пункты с числом жителей до 500 тыс. чел, в которых, сейчас осуществляется питание объектов теплоэнергетики мазутом (рисунок 2). Число мазутных котлов с таким расходом в Росси доходит до 2 000 – 3 000 шт.  |