ДИПЛОМ. Совершенствование организации производства

Скачать 2.21 Mb. Скачать 2.21 Mb.

|

|

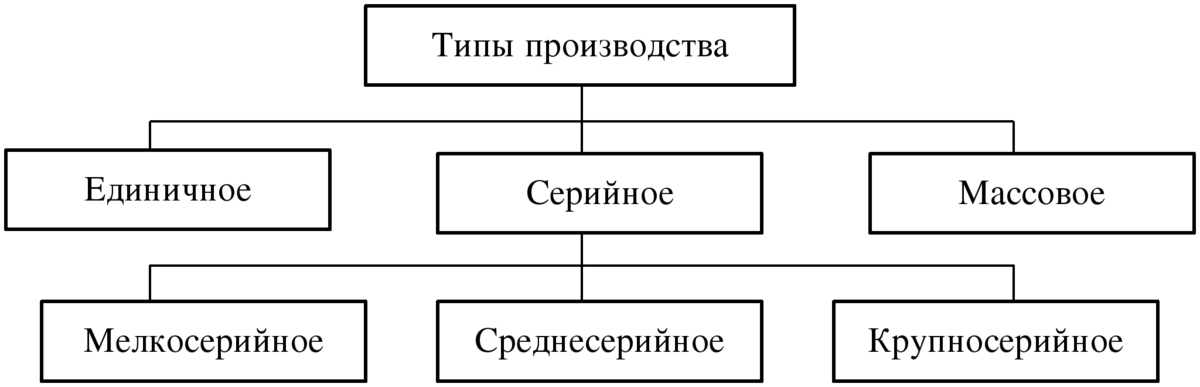

Глава 1. Теоретические аспекты организации производства на предприятии 1.1 Понятие и характеристика типов производства Любое производство представляет собой совокупность трех элементов: средств труда, предметов труда и рабочей силы. Существуют две стороны производства – структурная и функциональная. Понятие «производственная система» несет в себе структурную характеристику производства, т.е. его строение, характер связей между отдельными элементами. С этих позиций производство рассматривается в статике, так как структура является достаточно стабильной. Другими словами, производственная система представляет совокупность элементов производства, способных выполнить определенную функцию – осуществить выпуск определенного количества продукции соответствующего качества в заданные сроки. Понятие «производственный процесс» отражает функциональную сторону производства, т.е. его динамику, и представляет собой целенаправленное изменение состояний предметов труда (изменяющих свои физические или химические свойства, геометрические размеры, положение в пространстве), средств труда (изменяются режимы работы оборудования для выполнения тех или иных операций по обработке предметов труда) и рабочей силы, в результате чего из исходного сырья получают готовый продукт. Таким образом, производство выступает как единство производственной системы и производственного процесса. Общими для них являются элементы производства: материальные (средства и предметы труда) и личные (рабочая сила)1. Необходимым условием протекания производственного процесса является наличие производственной системы. И чем разумнее, продуманнее спроектирована производственная система, тем в большей мере создаются предпосылки для наиболее эффективного протекания производственного процесса. Но предпосылки, поскольку производственная система может обладать большими возможностями, не всегда эти возможности могут быть реализованы – это уже зависит от того, каким образом будет организован производственный процесс. В организации нуждаются обе стороны производства – производственная система и производственный процесс. Для более глубокого представления сущности этого вопроса рассмотрим стадии развития производства. Можно выделить три стадии: проектирование, эксплуатацию и совершенствование производственных систем. На стадии проектирования решаются, как правило, вопросы пространственного сочетания элементов производства. К ним относятся формирование производственной структуры предприятия в целом и отдельных его производственных подразделений, их специализация, определение профессионально – квалификационного состава работников с учетом разделения и кооперации труда, определение потребности отдельных производственных подразделений в сырье, материалах, полуфабрикатах, размеров их запасов и незавершенного производства. Кроме того, на этой стадии решается ряд вопросов, связанных с необходимостью сочетания элементов производства во времени, в частности, обоснование плановых нормативов движения предметов труда2. На стадии эксплуатации производственных систем решаются вопросы сочетания элементов производства во времени, что находит выражение в установлении порядка запуска-выпуска изделий, уточнении нормативов движения предметов труда, поддержании на должном уровне запасов и незавершенного производства, в бесперебойном снабжении рабочих мест сырьем, материалами и др. Стадия совершенствования производственных систем зачастую не имеет ярко выраженного временного интервала. В результате НТП постоянно совершенствуются техника и технология, изменяются номенклатура и структура выпускаемой продукции, происходит замена одних видов сырья, материалов, энергии другими видами. Эти изменения требуют постоянной работы по совершенствованию организации производства и в пространственном, так и во временном аспектах. Указанные стадии охватывают, таким образом, все периоды «жизни» производственных систем, начиная от проектирования, эксплуатации и заканчивая их перестройкой (реконструкцией, модернизацией). При этом перестройка может осуществляться неоднократно. Стадии тесно связаны и их следует рассматривать в комплексе. В настоящее время общепринятая формулировка понятия организации производства отсутствует. В большинстве случаев под организацией производства понимается рациональное соединение в пространстве и во времени материальных и личных элементов производства с целью выпуска продукции в требуемых количествах, высокого качества при наиболее эффективном использовании всех выделенных предприятию ресурсов. В некоторых формулировках отмечается также, что целью организации производства является выполнение планов. Такое понимание организации производства имеет ряд недостатков. Во-первых, смешиваются содержание самой организации производства и ее цели. Правильнее было бы сказать, что организация производства направлена на интеграцию элементов производства, а уж сама степень интеграции будет характеризовать уровень организации производства3. Во-вторых, организация производства должна быть направлена на выполнение планов, но этого недостаточно. Далеко не всегда предприятия, выполняющие планы, имеют высокий уровень организации производства. Кроме того, помимо направленности на обеспечение выпуска определенного количества и качества продукции, организация производства должна решать задачи выявления резервов увеличения объемов выпускаемой продукции (при имеющейся в ней потребности) и снижения издержек производства. Следовательно, организация производства обладает собственным составом: она имеет свой предмет – интеграцию материальных и личных элементов производства в пространстве и во времени; имеет метод – как общий, так и специальный. Общим является диалектический метод, специальным – системный подход. Имеется также достаточно развитая теория, которая в общем виде представляет собой систему научного знания, описывающую и объясняющую некоторую совокупность явлений, дающую знания реальных оснований выдвинутых положений и сводящую открытые в данной области закономерные связи к единому началу. Знания, образующие теорию, постоянно расширяются как количественно, так и качественно, о чем свидетельствуют широкие исследования в области организации производства. Эмпирического материала организация производства, связанная с конкретным производством, имеет более чем достаточно, новые знания можно эмпирически проверять. Имеется в организации производства и определенная, хотя и неполная, и не общепринятая, система знаков (понятий, категорий). Единственное, что не в полной мере отвечает перечисленным выше требованиям, это отсутствие специфических законов организации производства. Теория организации производства развивается, базируясь на общих законах – законах политической экономии, в частности, законах планомерного и пропорционального развития, экономии времени, стоимости и др. Думается, что недалеко и то время, когда будут выведены специфические законы организации производства4. На сегодняшний день организация производства имеет ряд общепризнанных принципов, как, например, непрерывность, пропорциональность, ритмичность, их достаточно развитую теорию, и это говорит о возможности формулирования специфических законов организации производства. Рассмотрим принципы организации производства более подробно (рисунок 1). Принцип организации производства – это требование (условие) рационального сочетания в пространстве и во времени элементов производственного процесса. Принцип специализации проявляется в общественном разделении труда и обуславливает выделение и обособление отраслей, предприятий, цехов, участков, линий и отдельных рабочих мест. Принцип специализации заключается в том, что на предприятиях и рабочих местах изготавливается продукция ограниченной номенклатуры и осуществляется небольшое число производственных, технологических процессов или операций.  Принцип оптимальности          Принцип ритмичности Принцип автоматичности Принцип гибкости Принцип системности                  Принцип параллельности Принцип непрерывности Принцип пропорциональности Принцип прямоточности    Принцип специализации Рисунок 1 – Взаимосвязь принципов организации производства Специализация сочетается с концентрацией производства однородной или близкой по технологии изготовления продукции и основана на следующем5: стандартизация изделий и материалов; унификация и стандартизация деталей и узлов; типизация процессов; применение специального оборудования. Принцип пропорциональности выражается в синхронной производительности труда по выпуску продукции всех производственных подразделений предприятия и отдельных рабочих мест. Пропорциональность должна соблюдаться как между подразделениями основного производства (заготовительными цехами – механическими – сборочными), так и между основными, вспомогательными и обслуживающими производствами. Если этот принцип не соблюдается, возникают «узкие» места и недозагрузка рабочих мест. Чем выше пропорциональность, тем выше уровень непрерывности и параллельности производственных процессов. Принцип непрерывности представляет собой обеспечение наименьших затраты времени на выполнение операций. При этом процесс производства осуществляется либо без перерывов, либо с минимальными перерывами, отражающими достигнутый уровень развития производства. Повышению непрерывности способствуют параллельность и автоматичность производственного процесса. Реализация принципа непрерывности производственного процесса осуществляется на автоматических и непрерывно-поточных линиях6. Принцип параллельности проявляется в том, что отдельные операции или частичные процессы выполняются одновременно (параллельно). Параллельность достигается путем одновременной обработки: нескольких изделий на одном рабочем месте (станки с ЧПУ); различных предметов одного наименования на нескольких рабочих местах по одной и той же операции; различных предметов одного наименования на нескольких рабочих местах по различным операциям (совмещение или многостаночное обслуживание); различных предметов труда на разных рабочих местах по различным операциям. Соблюдение принципа параллельности ведет к сокращению длительности производственного цикла и времени обработки деталей, и в целом экономии рабочего времени. Принцип прямоточности предполагает такую организацию производственного процесса, при которой все стадии и операции осуществляются в условиях кратчайшего пути прохождения предметов труда от начальной стадии производственного процесса до выпуска продукции. Движение предметов труда должно происходить без возвратных и встречных перемещений. Достичь прямоточности можно путем пространственного расположения производственных процессов и операций в порядке следования технологических процессов. При создании новых предприятий необходимо добиваться расположения основных, вспомогательных и обслуживающих цехов с учетом хода производственного процесса по основным стадиям производства при условии соблюдения минимальных расстояний между смежными подразделениями. Прямоточность ведет к упорядочению грузопотоков, сокращению грузооборота, времени перемещения, уменьшению затрат на транспортировку материалов, полуфабрикатов и готовой продукции. Принцип ритмичности означает, что все частичные процессы, отдельные процессы в целом по изготовлению определенного количества изделий повторяются через определенные периоды времени. Различают следующие виды ритмичности7: 1) ритмичность выпуска продукции – равномерный или равномерно нарастающий выпуск продукции в единицу времени по каждому рабочему месту, участку, цеху, производству и предприятию в целом; 2) ритмичность работы – выполнение равных объемов работ по составу и количеству за равные промежутки времени; 3) ритмичность производства - соблюдение ритмичного выпуска продукции и ритмичности работ. Необходимо различать ритм выпуска продукции (в конце процесса), операционные (промежуточные) ритмы, а также ритм запуска (в начале процесса). Ведущим является ритм выпуска продукции, так как он обусловлен планом предприятия на определенный период. Ритм выпуска может быть длительно устойчивым только при условии, если соблюдаются операционные ритмы на всех рабочих местах. Другими словами, за каждый ритм выпуска на всех станках, сварочных агрегатах, сборочных стендах, конвейерах должные равномерно повторяться работы, обеспечивающие ритмичный выпуск продукции в заданной номенклатуре и количестве. В свою очередь, это условие может быть удовлетворено при соблюдении ритма запуска. Он предусматривает равномерное питание первых операций производственного процесса материалами, заготовками, деталями. Ритмичность можно обеспечить через совершенствование всей системы организации производства на предприятии. Принцип автоматичности предполагает максимальное с учетом технической осуществимости и экономической целесообразности выполнение частичных процессов и производственного процесса в целом автоматически (без непосредственного участия рабочего) или механизмами под наблюдением и контролем рабочего. Использование станков с числовым программным управлением (ЧПУ), роботов и гибких производственных систем (ГПС) с широким применением электронно-вычислительных средств приводит к созданию автоматических поточных линий, участков, цехов. Повышение степени непрерывности, прямоточности, параллельности и пропорциональности способствует достижению автоматичности производства8. Принцип гибкости заключается в том, что производство должно быстро перестраиваться на выпуск новой продукции с учетом спроса заказчика. Гибкое производство – производство, которое за короткое время при минимальных затратах на том же оборудовании, не прерывая производственный процесс, позволяет переходить на выпуск новой продукции произвольной номенклатуры в пределах технических возможностей технологического назначения оборудования. Критериями гибкости производственных процессов могут быть следующие показатели: высокая производительность труда; минимальная себестоимость; высокое качество продукции высокий уровень эффективности использования всех средств производства. Принцип системности предполагает в широком смысле два аспекта: предприятие рассматривается как сложная социально-экономическая система с множеством элементов, находящихся в определенных отношениях и связях друг с другом и образующих целостность и единство по производству продукции в целях удовлетворения спроса и получения прибыли; необходимость создания на предприятии системы организации производства, охватывающей все процессы по изготовлению, реализации и обслуживанию в эксплуатации выпускаемой продукции. В узком смысле системность предполагает строгую последовательность и периодичность выпуска и производства отдельных частей изделий в необходимых количествах, требующихся для выпуска готовой продукции в заданном ассортименте, определенного качества и в установленные сроки. Принцип оптимальности заключается в выборе наиболее благоприятного (оптимального) варианта из множества возможных процессов производства по выпуску продукции в заданном объеме, определенного качества и в установленные сроки с наименьшими затратами всех используемых ресурсов или наибольшей эффективностью9. Функционирование системы наилучшим образом характеризуется критерием оптимальности. Критерий оптимальности – величина, определяющая эффективность достижения цели и зависящая от изменения во времени или пространстве параметров системы. Критерием оптимальности могут быть различные организационно-технические и экономические показатели функционирования предприятия. На определенном этапе развития наибольшее значение имели принципы, связанные с созданием поточного производства: специализации, непрерывности, прямоточности, параллельности и ритмичности. С развитием и совершенствованием организации производственных систем все большее значение будут приобретать автоматичность, гибкость, системность и оптимальность. Указанные принципы способствуют взаимному развитию. Так, увеличение гибкости приводит к повышению автоматичности и системности производственных процессов. Рост автоматичности, гибкости и системности должен быть обусловлен соблюдением принципа оптимальности, поскольку автоматичность и гибкость производства не должны создаваться как самоцель без учета или за счет снижения экономической эффективности производства. Таким образом, под организацией производства рассматривается интеграция средств труда, предметов труда и рабочей силы на стадиях проектирования, эксплуатации и совершенствования производственных систем. Организация производства обладает собственным составом: она имеет свой предмет – интеграцию материальных и личных элементов производства в пространстве и во времени; имеет метод – как общий, так и специальный. На сегодняшний день организация производства имеет ряд общепризнанных принципов. Принцип организации производства – это требование (условие) рационального сочетания в пространстве и во времени элементов производственного процесса. Так с развитием и совершенствованием организации производственных систем все большее значение будут приобретать автоматичность, гибкость, системность и оптимальность. Указанные принципы способствуют взаимному развитию. 1.2 Классификация типов производства Подходы к организации производства определяются его типом. Тип производства определяется комплексной характеристикой технических, организационных и экономических особенностей производства, обусловленных широтой номенклатуры, регулярностью, стабильностью и объемом выпуска продукции. Основным показателем, характеризующим тип производства, является коэффициент закрепления операций. Коэффициент закрепления операций для группы рабочих мест определяется как отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест. Различают три типа производства: единичное, серийное, массовое. Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусматриваются. Коэффициент закрепления операций для единичного производства обычно выше 40. Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство (рисунок 2).  Рисунок 2 – Классификация типов производства10 Для мелкосерийного производства коэффициент закрепления операций от 21 до 40 (включительно), для среднесерийного производства – от 11 до 20 (включительно), для крупносерийного производства – от 1 до 10 (включительно). Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. Коэффициент закрепления операций для массового производства принимается равным 1. Рассмотрим технико-экономические характеристики каждого из типов производства. Единичное и близкое к нему мелкосерийное производства характеризуются изготовлением деталей большой номенклатуры на рабочих местах, не имеющих определенной специализации. Это производство должно быть достаточно гибким и приспособленным к выполнению различных производственных заказов. Технологические процессы в условиях единичного производства разрабатываются укрупненно в виде маршрутных карт на обработку деталей по каждому заказу; участки оснащаются универсальным оборудованием и оснасткой, обеспечивающей изготовление деталей широкой номенклатуры. Большое разнообразие работ, которые приходится выполнять многим рабочим, требует от них различных профессиональных навыков, поэтому на операциях используются рабочие-универсалы высокой квалификации. На многих участках, особенно в опытном производстве, практикуется совмещение профессий11. Организация производства в условиях единичного производства имеет свои особенности. Ввиду разнообразия деталей, порядка и способов их обработки производственные участки строятся по технологическому принципу с расстановкой оборудования по однородным группам. При такой организации производства детали в процессе изготовления проходят через различные участки. Поэтому при передаче их на каждую последующую операцию (участок) необходимо тщательно проработать вопросы контроля качества обработки, транспортирования, определения рабочих мест для выполнения следующей операции. Особенности оперативного планирования и управления заключаются в своевременных комплектации и выполнении заказов, контроле за продвижением каждой детали по операциям, обеспечении планомерной загрузки участков и рабочих мест. Большие сложности возникают в организации материально-технического снабжения. Широкая номенклатура изготовляемой продукции, применение укрупненных норм расхода материалов создают трудности в бесперебойном снабжении, из-за чего на предприятиях накапливаются большие запасы материалов, а это ведет, в свою очередь, к омертвлению оборотных средств12. Особенности организации единичного производства сказываются на экономических показателях. Для предприятий с преобладанием единичного типа производства характерны относительно высокая трудоемкость изделий и большой объем незавершенного производства вследствие длительного пролеживания деталей между операциями. Структура себестоимости изделий отличается высокой долей затрат на заработную плату. Эта доля, как правило, составляет 20-25 %. Основные возможности улучшения технико-экономических показателей единичного производства связаны с приближением его по технико-организационному уровню к серийному. Применение серийных методов производства возможно при сужении номенклатуры изготовляемых деталей общемашиностроительного применения, унификации деталей и узлов, что позволяет перейти к организации предметных участков; расширении конструктивной преемственности для увеличения партий запуска деталей; группировании близких по конструкции и порядку изготовления деталей для сокращения времени на подготовку производства и улучшения использования оборудования. Серийное производство характеризуется изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным оборудованием специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем составе предметно-замкнутые участки, оборудование на которых расставляется по ходу типового технологического процесса. В результате возникают сравнительно простые связи между рабочими местами и создаются предпосылки для организации прямоточного перемещения деталей в процессе их изготовления. Предметная специализация участков делает целесообразной обработку партии деталей параллельно на нескольких станках, выполняющих следующие друг за другом операции. Как только на предыдущей операции заканчивается обработка нескольких первых деталей, они передаются на следующую операцию до окончания обработки всей партии. Таким образом, в условиях серийного производства становится возможной параллельно-последовательная организация производственного процесса. Это его отличительная особенность. Применение той или иной формы организации в условиях серийного производства зависит от трудоемкости и объема выпуска закрепленных за участком изделий. Так, крупные, трудоемкие детали, изготовляемые в большом количестве и имеющие сходный технологический процесс, закрепляют за одним участком с организацией на нем переменно-поточного производства. Детали средних размеров, многооперационные и менее трудоемкие объединяют в партии. Если запуск их в производство регулярно повторяется, организуются участки групповой обработки13. Для предприятий серийного производства характерны значительно меньшие, чем в единичном, трудоемкость и себестоимость изготовления изделий. В серийном производстве, по сравнению с единичным, изделия обрабатываются с меньшими перерывами, что снижает объемы незавершенного производства. С точки зрения организации основным резервом роста производительности труда в серийном производстве является внедрение методов поточного производства. Массовое производство отличается наибольшей специализацией и характеризуется изготовлением ограниченной номенклатуры деталей в больших количествах. Цехи массового производства оснащаются наиболее совершенным оборудованием, позволяющим почти полностью автоматизировать изготовление деталей. Большое распространение получили здесь автоматические поточные линии. Технологические процессы механической обработки разрабатываются более тщательно, по переходам. За каждым станком закрепляется относительно небольшое количество операций, что обеспечивает наиболее полную загрузку рабочих мест. Оборудование располагается цепочкой по ходу технологического процесса отдельных деталей. Рабочие специализируются на выполнении одной-двух операций. Детали с операции на операцию передаются поштучно. В условиях массового производства возрастает значение организации межоперационной транспортировки, технического обслуживания рабочих мест. Постоянный контроль за состоянием режущего инструмента, приспособлений, оборудования - одно из условий обеспечения непрерывности процесса производства, без которого неизбежно нарушается ритмичность работы на участках и в цехах. Необходимость поддержания заданного ритма во всех звеньях производства становится отличительной особенностью организации процессов при массовом производстве. Массовое производство обеспечивает наиболее полное использование оборудования, высокий общий уровень производительности труда, самую низкую себестоимость изготовления продукции. В таблице 1 представлены данные по сравнительной характеристике различных типов производства. Таблица 1 Сравнительная характеристика различных типов производства

Форма организации производства представляет собой определенное сочетание во времени и в пространстве элементов производственного процесса при соответствующем уровне его интеграции, выраженное системой устойчивых связей. Различные временные и пространственные структурные построения образуют совокупность основных форм организации производства. Временная структура организации производства определяется составом элементов производственного процесса и порядком их взаимодействия во времени. По виду временной структуры различают формы организации с последовательной, параллельной и параллельно-последовательной передачей предметов труда в производстве. Форма организации производства с последовательной передачей предметов труда представляет собой такое сочетание элементов производственного процесса, при котором обеспечивается движение обрабатываемых изделий по всем производственным участкам партиями произвольной величины. Предметы труда на каждую последующую операцию передаются лишь после окончания обработки всей партии на предшествующей операции14. Данная форма является наиболее гибкой по отношению к изменениям, возникающим в производственной программе, позволяет достаточно полно использовать оборудование, что дает возможность снизить затраты на его приобретение. Недостаток такой формы организации производства заключается в относительно большой длительности производственного цикла, так как каждая деталь перед выполнением последующей операции пролеживает в ожидании обработки всей партии. Форма организации производства с параллельной передачей предметов труда основана на таком сочетании элементов производственного процесса, которое позволяет запускать, обрабатывать и передавать предметы труда с операции на операцию поштучно и без ожидания. Такая организация производственного процесса приводит к уменьшению количества деталей, находящихся в обработке, сокращению потребностей в площадях, необходимых для складирования и проходов. Ее недостаток – в возможных простоях оборудования (рабочих мест) вследствие различий в длительности операций15. Форма организации производства с параллельно-последовательной передачей предметов труда является промежуточной между последовательной и параллельной формами и частично устраняет присущие им недостатки. Изделия с операции на операцию передаются транспортными партиями. При этом обеспечивается непрерывность использования оборудования и рабочей силы, возможно частично параллельное прохождение партии деталей по операциям технологического процесса. Пространственная структура организации производства определяется количеством технологического оборудования, сосредоточенного на рабочей площадке (числом рабочих мест), и расположением его относительно направления движения предметов труда в окружающем пространстве. В зависимости от количества технологического оборудования (рабочих мест) различают однозвенную производственную систему и соответствующую ей структуру обособленного рабочего места, и многозвенную систему с цеховой, линейной или ячеистой структурой16. Цеховая структура характеризуется созданием участков, на которых оборудование (рабочие места) расположено параллельно потоку заготовок, что предполагает их специализацию по признаку технологической однородности. В этом случае партия деталей, поступающая на участок, направляется на одно из свободных рабочих мест, где проходит необходимый цикл обработки, после чего передается на другой участок (в цех). На участке с линейной пространственной структурой оборудование (рабочие места) располагается по ходу технологического процесса и партия деталей, обрабатываемая на участке, передается с одного рабочего места на другое последовательно. Ячеистая структура организации производства объединяет признаки линейной и цеховой. Комбинация пространственной и временной структур производственного процесса при определенном уровне интеграции частичных процессов обусловливает различные формы организации производства: технологическую, предметную, прямоточную, точечную, интегрированную. Технологическая форма организации производственного процесса характеризуется цеховой структурой с последовательной передачей предметов труда. Такая форма организации широко распространена на машиностроительных заводах, поскольку обеспечивает максимальную загрузку оборудования в условиях мелкосерийного производства и приспособлена к частым изменениям в технологическом процессе. В то же время применение технологической формы организации производственного процесса имеет ряд отрицательных последствий. Большое количество деталей и их многократное перемещение в процессе обработки приводят к росту объема незавершенного производства и увеличению числа пунктов промежуточного складирования. При этом значительную часть производственного цикла составляют потери времени, обусловленные сложной межучастковой связью. Предметная форма организации производства имеет ячеистую структуру с параллельно-последовательной (последовательной) передачей предметов труда в производстве. На предметном участке устанавливается, как правило, все оборудование, необходимое для обработки группы деталей с начала и до конца технологического процесса. Если технологический цикл обработки замыкается в пределах участка, он называется предметно-замкнутым17. Прямоточная форма организации производства характеризуется линейной структурой с поштучной передачей предметов труда. Такая форма обеспечивает реализацию ряда принципов организации: специализации, прямоточности, непрерывности, параллельности. Ее применение приводит к сокращению длительности производственного цикла, более эффективному использованию рабочей силы за счет большей специализации труда, уменьшению объема незавершенного производства18. При точечной форме организации производства работа полностью выполняется на одном рабочем месте. Изделие изготовляется там, где находится его основная часть. Организация точечного производства имеет ряд достоинств: обеспечивается возможность частых изменений конструкции изделий и последовательности обработки, изготовления изделий разнообразной номенклатуры в количестве, определяемом потребностями производства; снижаются затраты, связанные с изменением расположения оборудования, повышается гибкость производства. Интегрированная форма организации производства предполагает объединение основных и вспомогательных операций в единый интегрированный производственный процесс с ячеистой или линейной структурой при последовательной, параллельной или параллельно-последовательной передаче предметов труда в производстве19. В отличие от существующей практики раздельного проектирования процессов складирования, транспортировки, управления, обработки на участках с интегрированной формой организации требуется увязать эти частичные процессы в единый производственный процесс. Это достигается путем объединения всех рабочих мест с помощью автоматического транспортно-складского комплекса, который представляет собой совокупность взаимосвязанных, автоматических и складских устройств, средств вычислительной техники, предназначенных для организации хранения и перемещения предметов труда между отдельными рабочими местами. 1.3 Подходы к совершенствованию организации производства Достижение стратегических целей производственного предприятия становится возможным путем решения целого комплекса задач по всем направлениям его деятельности. Одной из главных задач можно назвать задачу непрерывного совершенствования организации производства. Охарактеризуем основные направления, по которым осуществляется деятельность по совершенствованию организации производства. К числу важнейших направлений совершенствования организации производства следует отнести: внедрение гибких форм и методов организации производства, позволяющих оперативно учитывать и удовлетворять требования потребителей; введение ускоренных методов разработки и освоения производства новых видов продукции и услуг, конкурентоспособных на мировом рынке; существенное повышение качества продукции и услуг на основе реализации систем обеспечения качества и участия в этом работающих; обеспечение ритмичной и устойчивой работы предприятий путем внедрения прогрессивных методов организации производственных процессов; введение современных информационно-коммуникационных технологий и построенных на их основе новых методов организации производства, разработки и освоения производства новых видов продукции и услуг; развитие производственной демократии и самоуправления и активизацию участия рабочих в совершенствовании организации производства20. Каждое направление должно быть экономически эффективным для производства. Оценка экономической эффективности улучшения организации производства базируется на общей теории и методологии определения экономической эффективности производства. Методологические вопросы оценки эффективности организационных решений представляют значительную трудность, вытекающую из специфики организации производства. Она проявляется в следующем. Большинство мероприятий по организации производства носит комплексный характер и затрагивает все элементы производственного процесса – исполнителей, орудия и предметы труда. Эти мероприятия осуществляются, как правило, одновременно и в органической связи с другими организационными, техническими и управленческими воздействиями. Основные направления работ, определяющие содержание организационной деятельности – рационализация производственной структуры, внедрение прогрессивных форм и методов организации, организационное обеспечение качества продукции, гибкости производства и другие, тесно переплетаются между собой, взаимодействуют и часто слиты органически, что значительно усложняет процесс организации, затрудняет выделение эффекта от того или иного мероприятия21. В отличие от эффективности технических мероприятий, которые в большинстве случаев могут быть локализованы, эффективность работ по совершенствованию организации производства проявляется через более или менее продолжительный промежуток времени и затрагивает ряд производственных звеньев, поэтому может быть выявлена только косвенным путем. В связи с этим при оценке эффективности организационных решений возникают задачи локализации эффекта в пространстве и во времени и определения механизма воздействия тех или иных организационных мероприятий на экономические параметры производства, что обусловливает необходимость достаточно полной классификации видов и направлений экономического эффекта. В основу классификации может быть положен принцип выделения групп эффектов по основным источникам и факторам образования. В соответствии с данным принципом в первую очередь выделяются эффекты, обусловленные выполнением специфических функций организации22: эффект синергии, возникающий от объединения и установления взаимосвязей необходимых факторов производства; эффект координации действий, связанный с обеспечением согласованности и упорядоченности процессов производства; эффект функциональности, обусловленный способностью системы выполнять предписанные ей функции, достигается посредством совершенствования структуры взаимосвязей и способов взаимодействия элементов в зависимости от возникающих задач. Выделение этой группы эффектов позволяет сконцентрировать внимание специалистов на главных факторах - условиях повышения эффективности организации производства. В зависимости от источников образования отмеченные результаты организационной деятельности могут быть классифицированы по следующим направлениям: улучшение использования средств труда; улучшение использования трудовых ресурсов; улучшение организации производственной системы; повышение качества продукции; повышение гибкости производства. Эффект от улучшения использования средств труда обеспечивается за счет повышения непрерывности и пропорциональности производственных процессов на основе установления оптимальных взаимосвязей: «орудие труда – орудие труда», «орудие труда – предмет труда», «предмет труда – человек – орудие труда» и производственной структуры. Экономический эффект достигается в этом случае путем более полной загрузки оборудования: сокращения времени простоев, наладки, пребывания в ремонте и уменьшения длительности производственного цикла за счет сокращения времени на транспортировку и пролеживание деталей в ожидании обработки. При улучшении использования трудовых ресурсов получение экономического эффекта определяется возможностями роста производительности труда на основе более полной загрузки работников с учетом их квалификации, совершенствования структуры кадров, а также сокращения потерь и непроизводительных затрат рабочего времени. Эффект, возникающий в процессе преобразования организации производства, обусловлен появлением у системы принципиально новых интеграционных качеств и свойств, приводящих к росту доходности предприятия за счет повышения вероятности выполнения намеченных целей и программ23. Экономический эффект от повышения качества продукции характеризует возможность увеличения выпуска высококачественной продукции, улучшение технико-экономических параметров выпускаемых изделий, сокращение брака. Повышение гибкости производства создает экономический эффект, связанный с сокращением потерь времени на переналадку оборудования и пролеживание деталей, увеличением выпуска продукции, обусловленным более полной загрузкой оборудования и рабочих. Такое распределение эффектов обеспечивает экономические службы предприятия необходимой информацией для оперативного регулирования эффективности организации производства. В зависимости от места проявления можно выделить следующие эффекты: эффект функционирования производственной системы, возникающий непосредственно в процессе производства как следствие более высокой организованности системы, и эффект организационной деятельности, получаемый в результате повышения согласованности отдельных действий и оперативности принимаемых решений. По времени проявления различают мгновенный и ожидаемый эффекты. Мгновенный эффект наблюдается сразу же после осуществления мероприятия, например, в результате рационального изменения структуры технологического оборудования и расшивки узких мест. Расчет такого эффекта не связан с накоплением большого числа отчетных фактических данных и проведением специальных экспериментов - моделированием ситуации. Ожидаемый эффект проявляется через более или менее продолжительный период времени и предполагает накопление достаточно представительной статистической информации. Нельзя, например, установить предварительно, насколько повысится производительность труда при повышении квалификации работников или снизится брак при повышении ритмичности. В этом случае необходимо наблюдение за фактическим состоянием дел на протяжении продолжительного периода времени. Расчет ожидаемого эффекта производится с использованием коэффициента дисконтирования затрат и результатов, учитывающих временной фактор. В зависимости от зоны проявления следует различать основной и дополнительный эффекты. Основной эффект связан с улучшением тех экономических показателей, на изменение которых было направлено конкретное организационное действие. Например, если рассматриваются показатели использования трудовых ресурсов, то основным эффектом от повышения квалификации работников является рост индивидуальной производительности труда. Однако вследствие комплексного влияния организационных мероприятий на экономические показатели производственной деятельности может возникнуть дополнительный эффект в сопряженных с рассматриваемой зоной областях. Так, например, то же мероприятие по повышению квалификации работников может привести к эффекту, связанному с уменьшением потерь от внутризаводского брака, сокращением времени простоя оборудования в ремонте и времени освоения новой продукции и др. В зависимости от характера и сложности усовершенствований системы организации производства можно выделить общий и частные экономические эффекты. Общий эффект возникает при улучшении организации системы в целом, частный – при проведении мероприятий по совершенствованию одной из сторон организационной деятельности. Так, разработка и внедрение системы синхронизированного производства предполагают реализацию ряда частных организационных мероприятий: повышение качества производственного процесса, снижение времени наладки оборудования, внедрение системы полного технического обслуживания и др. В связи с этим можно судить об общей эффективности синхронизированного производства и частных эффектах от конкретных мероприятий. Источники экономического эффекта от мероприятий по совершенствованию организации производства сведения в таблицу 2. Таблица 2 Источники экономического эффекта от мероприятий по совершенствованию организации производства

Специфический характер проявления эффекта требует и специальных методов его определения. В случае, если эффект проявляется прямо, непосредственно отражаясь на изменении технико-экономических показателей, он может быть определен прямым подсчетом. К числу таких эффектов, как правило, относят такие, которые возникают от частных мероприятий по совершенствованию организационной и производственной деятельности. Например, эффекты от сокращения длительности цикла или более полной загрузки оборудования могут быть определены путем сравнения анализируемых параметров соответственно до и после проведения соответствующих мероприятий. Таким образом, на основании вышеизложенного можно сделать следующие выводы. Под организацией производства рассматривается интеграция средств труда, предметов труда и рабочей силы на стадиях проектирования, эксплуатации и совершенствования производственных систем. Организация производства обладает собственным составом: она имеет свой предмет – интеграцию материальных и личных элементов производства в пространстве и во времени; имеет метод – как общий, так и специальный. Тип производства определяется комплексной характеристикой технических, организационных и экономических особенностей производства, обусловленных широтой номенклатуры, регулярностью, стабильностью и объемом выпуска продукции. Общий эффект возникает при улучшении организации системы в целом, частный – при проведении мероприятий по совершенствованию одной из сторон организационной деятельности. Так, разработка и внедрение системы синхронизированного производства предполагают реализацию ряда частных организационных мероприятий: повышение качества производственного процесса, снижение времени наладки оборудования, внедрение системы полного технического обслуживания. Основным показателем, характеризующим тип производства, является коэффициент закрепления операций. В зависимости от характера и сложности усовершенствований системы организации производства можно выделить общий и частные экономические эффекты. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||