Технология изготовления печенья. Современная технология и оборудование производства затяжного печ. Современная технология и оборудование производства затяжного печенья и крекера

Скачать 54.82 Kb. Скачать 54.82 Kb.

|

|

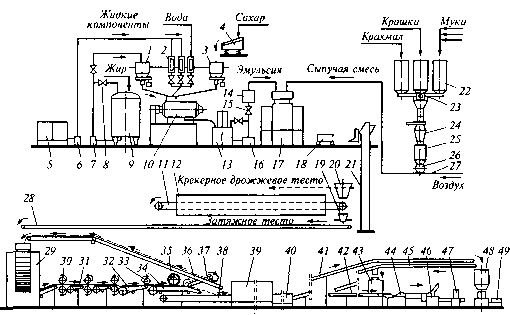

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН АЛМАТИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ Факультет инжиниринга и информационных технологий Кафедра механизации и автоматизации производственных процессов Реферат Тема: «Современная технология и оборудование производства затяжного печенья и крекера» По дисциплине: «Современные технологии и оборудования» Специальность: 6М070200 – «Автоматизация и управление» Исполнила: магистрант 2 курса Махатов А.Ш. Приняла: доцент, д.т.н Еренова Б.Е. ___________________________ «___»_________________ 2020 г. Алматы 2020  Содержание: Введение 3 1. Описание процесса производства затяжного печенья и крекера 4 2. Современные технологии приготовления затяжного печенья и крекера 8 3. Устройств и Принцип работы пекарских шкафов 10 Список литературы 14 ВведениеЗатяжное печенье и крекер представляет интерес для рынков многих стран (особенно развивающихся), где важны недорогие ингредиенты. Между этим печеньем, простым печеньем и печеньем на воде нет резкой границы. Для печенья всех трех групп характерно использование теста, содержащего хорошо развитую структуру клейковины, но с увеличением количества сахара и жира клейковина становится менее эластичной и более растяжимой. Главное требование-получить печенье с гладкой поверхностью, с легким блеском и открытой, ровной текстурой, которая при использовании может давать разные ощущения (от твердого до мягкого). Это достигается оптимальным балансом между требованиями к замесу теста и его обработкой. Такое печенье английского происхождения производится во многих странах (особенно в развивающихся), где важна низкая стоимость ингредиентов. В США предпочтение отдается продуктам, содержащим больше жира и сахара. В континентальной Европе технология производства печенья этого типа несколько отличается от оригинальной и близка к технологии песочного печенья. Хотя объем продаж полусладкого печенья составляет менее 10% от общего объема продаж печенья в Великобритании, эта группа продуктов очень важна. Несмотря на простоту его изготовления, проблемы часто возникают в процессе производства, и поскольку часто бывает трудно определить, возникает ли проблема из сырья (в основном муки), замеса или формования, эти вопросы заслуживают подробного рассмотрения. 1. Описание процесса производства затяжного печенья и крекераСначала длинный сладкий бисквит был представлен толстыми или более тонкими корабельными бисквитами с небольшим количеством сахара или без него. Большинство ныне распространенных видов (например, Osborne, Marie, Rich Tea и Petit Beurre) имеют очень схожие рецепты и отличаются в основном своей формой и толщиной. Добавление к ним сильных ароматизаторов или вкусовых добавок довольно затруднительно, и поэтому многие из них имеют слабый ванильный или карамельно-сливочный вкус или аромат из-за использования натурального сливочного масла или синтетических вкусовых добавок со вкусом сливочного масла. Во всех видах присутствует сахарный и / или солодовый сироп. Такие печенья редко едят с такими продуктами, как сливочное масло или сыр, но их мягкий, слегка сладковатый вкус прекрасно дополняет горячие напитки (чай и кофе). Названия "богатый чай" или "утренний кофе" больше отражают то, что они едят или когда они едят печенье, чем вкус любого из этих напитков. Иногда такое печенье подвергается вторичной обработке, например, вставками между слоями начинки (печенье сэндвич-типа) или шоколадной глазурью, и этому способствует низкое содержание сахара и большое количество жира. Немалый интерес представляет бутерброд-печенье со смородиной (известное как Гарибальди) или мелким изюмом. Процесс получения такого специального печенья и будет рассмотрен ниже. За последние 50 лет технология приготовления полусладкого печенья существенно изменилась, в результате чего изменилось и его качество. Наблюдается резкое снижение трудоемкости, но управление процессом на некоторых этапах стало затруднительным или принципиально важным. Чем ниже содержание сахара и выше содержание белка в муке, тем плотнее текстура выпекаемого изделия. Если вы используете много сахара, то не только вкус улучшится, но и текстура станет мягче и нежнее. Существует, однако, максимальный уровень содержания сахара, выше которого свойства теста изменяются и его растяжимость теряется. В статье показана микроструктура (микрофотография) различных образцов полусладкого печенья и показано, что оно состоит из сплошной белковой матрицы, в которую внедрены зерна крахмала с жировыми шариками. Не весь крахмал желатинизирован (вероятно, из-за недостаточного количества воды для гидратации всего крахмала). Сначала тесто раскатывали вручную, в результате чего получалось безглютеновое состояние. Автоматический ламинатор, по-видимому, не так подходит для этого печенья, как для приготовления крекеров, потому что в отличие от теста крекеров, протеиназы в этом тесте не способны работать на клейковину. Чтобы получить тесто с оптимальными свойствами, его замес должен быть более продолжительным. Использование восстановителя (например, метабисульфита натрия (СМС)) позволяет получать расширяемую клейковину из широкого спектра видов муки с более коротким временем замеса.Это изменение свойств клейковины существенно повлияло на реологические свойства теста, значительно облегчило его раскатку и устранило необходимость в ламинаторе. В настоящее время полусладкое печенье в основном изготавливают из теплого теста с добавлением тиосульфита натрия, используемого для химической модификации клейковины. Тесто раскатывают сразу в трехвалковой машине, а затем раскатывают до толщины, необходимой для резки. Необходимо тщательно сбалансировать продолжительность замеса теста и повысить температуру в тестомесильной машине с оптимальными условиями обработки при формировании тестового слоя. Если условия выбраны неверно, то после тестораскаточной машины уйдет слой теста пониженного качества, и в результате после выпечки будет получен грубый бисквит с неудовлетворительным внешним видом. Состояние тестового слоя иногда ухудшается из-за неправильного ввода тестовых обрезков в тестовую машину. Традиционная обработка полусладкого теста на ручных валиках, чрезмерное мучное поверхностное замасливание, введение обрезков на этом этапе и значительная продолжительность релаксации теста между раскатыванием и окончательной раскаткой сильно отличались от современных технологий. В настоящее время для достижения такого же подъема теста в печи необходимо использовать больше пекарного порошка, и мы в большей или меньшей степени зависим от использования восстановителя (например, тиосульфита натрия) во время дозирования. Не все тестомесы или тестовые машины и условия выпечки подходят для соответствующей обработки, что иногда вызывает проблемы с качеством. Кроме того, законодательство некоторых стран, которое при приготовлении продуктов ограничивает или запрещает их использование, не помогает решить возникшие проблемы. В настоящее время затяжное печенье и крекер вырабатывают на непрерывных поточных линиях, обеспечивающих комплексную механизацию всех технологических процессов. Ведущим комплексом производства затяжного печенья и крекера является получение многослойного пласта теста. Этот процесс связан с формированием двух типов структур: внутренней структуры слоев теста и многослойной макроструктуры пласта. Формирование внутренней структуры слоев происходит при замесе затяжного и крекерного теста, когда создаются условия для более полного набухания белков муки. Этому способствует малое количество сахара и жира в тесте, большая влажность, повышенная температура теста и продолжительный процесс. Такой режим замеса теста создает оптимальные условия для образования в тесте губчатой структуры клейковины, которая обуславливает специфические физические свойства затяжного и крекерного теста — упругость и эластичность. Упругие свойства теста существенно влияют на процесс формирования тестовых заготовок. При приложении нагрузки заготовки принимают новую форму, но не способны ее сохранить после снятия нагрузки. Упругость теста проявляется в том, что заготовки после снятия нагрузки мгновенно восстанавливают прежнюю форму, а вследствие эластичности эта форма восстанавливается постепенно в течение некоторого промежутка времени. В связи с тем что изотропная внутренняя структура упругого теста не обладает пластичностью, возникает необходимость получения еще одного полуфабриката, из которого можно отформовать тестовые заготовки для выпечки изделий. Таким полуфабрикатом является многослойный пласт, образованный в результате многократной прокатки и складывания слоев теста. В процессе прокатки тесто испытывает деформации сдвига и сжатия. Вследствие этого в тесте возникают продольные и поперечные напряжения, сопровождающиеся удлинением и расширением пласта теста. Если тесто подвергается прокатке в одинаково чередующихся направлениях, то возникшие при этом напряжения от вытяжки и сжатия, т.е. продольные, будут значительно превалировать над напряжениями поперечными, т.е. от расширения пласта теста. При этом происходит сокращение отформованных тестовых заготовок по длине с искажением их формы: квадрат превращается в прямоугольник, круг — в овал. Поэтому при формовании многослойного пласта обеспечивают получение анизотропной макроструктуры. Для этого пласт теста подвергается прокатке с правильным чередованием поворотов теста на угол 90°. Напряжения, возникающие при этом, равномерно распределяются по продольным и поперечным осям пласта. Таким образом, анизотропная макроструктура пласта обеспечивает как динамическое, так и статическое равновесие сил, вызывающих деформации тестовых заготовок. После снятия нагрузки происходят одинаковое изменение длины и ширины заготовок без существенного искажения формы. В пласте теста после прокатки, т.е. снятия нагрузки, происходит релаксация — уменьшение и выравнивание внутренних напряжений, вызывающих деформацию тестовых заготовок. Релаксация теста происходит и тогда, когда оно находится в покое после прокатки пласта. В зависимости от количества клейковины в тесте суммарная продолжительность его выдержки составляет от 2-х до 3-х ч. В результате упругая составляющая деформации уменьшается, а пластическая составляющая возрастает. В условиях непрерывно-поточного производства возникает необходимость сокращения продолжительности выдержки теста. Для этого в затяжное и крекерное тесто на химических разрыхлителях вводят добавки, быстро ослабляющие упругость клейковины, например пиросульфит натрия. В дрожжевое крекерное тесто добавляют ферментные препараты (энзимы), которые ускоряют процесс брожения теста, ферментативный распад клейковины и ослабление ее упругости. Многократная прокатка и складывание пластов затяжного и крекерного теста формируют его слоистую и пористую структуру. При прокатке происходит равномерное распределение воздуха: избыток воздуха удаляется, крупные воздушные полости измельчаются, благодаря чему тесто приобретает мелкопористую структуру. Одним из эффективных способов улучшения качества слоеного теста является введение жировой прослойки между пластами теста при складывании. Жир препятствует склеиванию пластов, которые при растягивании превращаются в тонкие слои. Следует отметить, что даже после длительной обработки затяжного и крекерного теста проявление его упругих свойств сохраняется. Поэтому тестовые заготовки возможно получить только из калиброванного многослойного пласта методом резания. Заготовки имеют простую конфигурацию (круг, квадрат и т.п.), на их поверхности при помощи острого инструмента можно сделать лишь простейший рисунок или надпись. С целью выхода части газов, образующихся при разложении разрыхлителей, и удаления влаги тестовые заготовки необходимо прокалывать шпильками. При недостаточном количестве проколов печенье получается вздутым. Для выпечки затяжного печенья и крекера применяется температурный режим выпечки-сушки, который отличается большей продолжительностью и сниженной температурой по сравнению с выпечкой других видов печенья. Это объясняется тем, что в затяжном тесте содержится больше влаги, подлежащей испарению. Снижение температуры позволяет увеличить продолжительность миграции влаги от внутренних слоев к поверхностным, так как с повышением температуры ускоряются структурные изменения в тесте, препятствующие удалению влаги. 2. Современные технологии приготовления затяжного печенья и крекераДля производства крекеров применяется мука высшего и 1 сорта. Рекомендуется использовать муку с содержанием 25 – 30% слабой либо средней клейковины. Для крекеров характерна равномерная слоистая и пористая структура, они легкие и хрупкие. Форма крекеров и галет может быть любой: квадратики, кружочки, различные фигурки. Сверху на изделиях всегда заметны проколы. Могут также быть маленькие пузырьки. Цвет галет и крекеров – желтый, различных оттенков от соломенного до золотисто-коричневого. Первым этапом для всех способов является приготовление смеси сыпучих компонентов. Для этого используется смеситель, в который помещается мука, крахмал, измельченные отруби, крошки возвратных отходов крекеров и галет. Процесс перемешивания занимает по времени около 5 минут. Если на производстве смесителя нет, данный этап исключается, а все вышеперечисленные сыпучие ингредиенты сразу загружаются в тестомес. Следующий этап зависит от способа приготовления теста. А) Опарный способ. Опара готовится в тестомесе или в деже. Дрожжи предварительно измельчают, затем перемешивают с водой (температура воды около 40оС) в пропорции 1 часть дрожжей на 2 части воды. Смесь вносят в тестомес. Далее засыпают 15 – 50% от общего количества муки, указанного в рецептуре, и перемешивают около 6 – 7 минут. Если готовите крекер, можно на этом этапе добавить также часть сахара, что обеспечит хорошую работу дрожжей. После замеса опара должна иметь следующие параметры: t 25 – 28оС, влажность 52 – 60% для галет и 29 – 35% для крекера. Брожение по времени идет 8 – 18 часов. Готовая опара должна увеличиться в объеме на 150 – 200%. Кислотность готовой опары составляет 6,5 – 7,9 град. Можно готовить опару в камере ферментации при t 25 – 35оС и влажности воздуха около 80%. Чтобы уменьшить время выстаивания опары и сэкономить сахар, используют ферментные препараты, которые добавляются на этапе приготовления опары. Предварительно их растворяют в воде. В результате опара созревает быстрее примерно на 40 минут для галет, а для крекеров на 1 – 2 часа. Б) Безопарный способ. В данном случае проводится активация дрожжей. Дрожжи измельчают и перемешивают с сахаром (около 0,4% от рецептуры) и небольшим количеством теплой воды (33 – 35оС). Активация дрожжей занимает 30 – 40 минут. Активированные дрожжи вносят в тестомес для дальнейшего замеса теста, или же в эмульсатор при приготовлении теста на дрожжах и химических разрыхлителях. В) Приготовление эмульсии. Все жидкие ингредиенты для эмульсии (вода, меланж и тд) должны иметь температуру 25оС, жир 40 – 50оС. Все ингредиенты за исключением жира вносятся в гомогенизатор. Длительность перемешивания составляет 5 – 7 минут. Ближе к концу этого времени добавляют химические разрыхлители и эссенцию. В результате получается готовая рецептурная смесь, которая должна иметь однородную консистенцию и температуру 25 – 30оС. Затем в эмульсатор параллельно вносят рецептурную смесь и жир. Производится интенсивное перемешивание, длительность – 1 минута. Готовая эмульсия должна быть 27 – 30оС. Она сразу же заливается в тестомес. Замес теста. Осуществляется в тестомесах периодического действия. Если применяется опарный способ, опара смешивается с остальными ингредиентами, предусмотренными рецептурой; если безопарный – смешивается эмульсия, смесь сыпучих ингредиентов. Мука или смесь сыпучих компонентов вносятся в работающий тестомес последними. Замес длится 20 – 60 минут. Время зависит от характеристик тестомеса, особенностей сырья, температуры. Готовое тесто имеет t30 – 40оС и влажность 26 – 35% (варьируется в зависимости от качества муки и особенностей рецептуры). Для уменьшения времени замеса применяется пиросульфат натрия. Готовое тесто имеет упругую, пластично-вязкую консистенцию. Расстойка теста. В процессе расстойки тесто становится более пластичным. Процесс проводится в цехе или в ферментационной камере. Продолжительность расстойки 30 минут – 6 часов, t25 – 35оС, влажность 75 – 85%. Если при замесе применялся пиросульфат натрия, то при приготовлении крекеров этап расстойки исключается, а при приготовлении галет – сокращается до полутора часов. Прокатка теста осуществляется аналогично таковой при производстве затяжного печенья. Для этого используется ламинатор. Приготовление жировой прослойки. Жировая прослойка предусмотрена рецептурой для некоторых видов крекера. Готовится она следующим образом. В месильную машину для перемешивания вносят жир, муку и другие ингредиенты согласно рецептуре. Длительность перемешивания составляет несколько минут. Готовая прослойка имеет t20 – 24оС. Она помещается между 2 слоями теста. Формование. Тестовые заготовки формуются с помощью штамп-машин легкого типа или ротационных машин. Заготовки прокалывают насквозь, это делается для того, чтобы избежать появления крупных пузырей на готовых изделиях. Выпечка. Для крекера параметры выпечки следующие: t160 – 190оС, время – 3 – 5 минут. Для галет: t210 – 300оС, 7 – 12 минут. Готовый крекер сразу со всех сторон опрыскивают растопленным жиром (согласно рецептуре). После выпечки изделия охлаждают до 40оС и отправляют на фасовку и упаковку. Производство затяжного печенья и крекера можно разделить на следующие основные стадии и операции: — подготовка сырья к производству: хранение, темперирование, смешивание, просеивание сыпучих или фильтрование жидких видов сырья; измельчение и плавление твердых жиров; приготовление растворов пищевых добавок: соли, химических разрыхлителей и др.; приготовление дрожжевой разводки; — дозирование рецептурных компонентов; — приготовление эмульсии; — замес теста; — вылежка затяжного и крекерного теста на химических разрыхлителях для релаксации; — выстойка крекерного дрожжевого теста для брожения и ферментации; — приготовление многослойного пласта путем прокатки и складывания слоев теста; — калибрование многослойного пласта и формование тестовых заготовок; — выпечка и охлаждение тестовых заготовок; — упаковывание готовых изделий в потребительскую и торговую тару. Характеристика комплексов оборудования.Начальные стадии технологического процесса производства печенья выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству муки, крахмала, сахара, жира и других видов сырья. Для хранения сырья используют мешки, металлические емкости и бункеры. Сыпучие компоненты в мешках транспортируют при помощи погрузчиков либо без тары — нориями, цепными и винтовыми конвейерами. Жидкие компоненты и полуфабрикаты перекачивают насосами. 3. Устройств и Принцип работы пекарских шкафовПекарские шкафы могут состоять из двух, тёх или чётырёх камер, размещённых на подставке. Каждая камера плотно закрывается дверками с двойными стенками, между которыми размещён слой теплоизоляции. Сверху, сзади и с боковых сторон шкаф закрыт облицовкой. Между внутренней и наружной облицовкой также имеется слой теплоизоляции.Внутри каждой камеры сверху и снизу горизонтально располагаются ТЭНы. Нижние ТЭНы, на которые устанавливаются противни или кондитерские листы с продукцией, закрыты стальным подом. В моделях секционно-модулированных пекарских шкафов ШПЭСМ панель управления находится в нижней части шкафов, а в моделях ЭШ - расположена с правой стороны. За панелью располагается блок с электроаппаратурой, а на лицевую часть выведены: сигнальные лампы, ручки переключателей, лимбы датчиков температур. Каждая группа нагревателей имеет автономное включение. Кроме того, в большинстве моделей пекарских шкафов предусмотрена отдельная регулировка интенсивности нагрева верхних и нижних ТЭНов. Включение шкафа в работу производят за 20-30 минут до начала выпечки. Для быстрого разогрева пекарского шкафа устанавливают максимальную температуру нагрева. После того, как сигнальные лампы погаснут, задают температуру, необходимую для тепловой обработки тех или иных мучных изделий и начинают процесс выпечки. Замес теста производится в тестомесильной машине периодического действия. При непрерывном вращении месильных лопастей одновременно параллельными потоками в течение 4.. .6 мин загружают в машину эмульсию и мучную смесь. Соотношение рецептурных компонентов должно обеспечить влажность теста для затяжного печенья в пределах 22...26%. Температура теста поддерживается в интервале 38.. .40 °С. Продолжительность замеса затяжного теста составляет 15... 18 мин и разделяется на две стадии: 0,5 мин при частоте вращения месильных лопастей 28 мин-1, а остальное время при частоте 56 мин-1. Конкретные значения влажности теста, температуры и продолжительности его замеса зависят от свойств муки, рецептуры и введенных добавок.  За несколько минут до окончания замеса непосредственно в тестомесильную машину 77 добавляют пиросульфит натрия в количестве 0,025...0,050%. Максимальная дозировка этой добавки применяется для «сильной» муки с содержанием клейковины свыше 34%. К концу замеса порошок пиросульфита натрия или его водный раствор необходимо равномерно распределить по всему объему теста. Готовое тесто для затяжного печенья благодаря применению пиросульфата натрия не нуждается в выдержке. Его выгружают из тестомесильной машины в подкатные дежи, которые затем закрепляют на подъемнике-дежеопрокидывателе Тестовальцующая машина непрерывного действия — ламинатор— состоит из нескольких пар гладких и рифленых валков и системы ленточных конвейеров, смонтированных на общей станине, снабженных регулировочными устройствами и контрольно-измерительными приборами. Ламинатор имеет две приемные воронки, дном каждой из них является пара валков. Они прокатывают две ленты теста, которые поступают на горизонтальный конвейер, накладываются друг на друга и вылеживаются. Затем трижды повторяется операция прокатки и вылеживания двуслойной ленты теста, при этом толщина слоев существенно уменьшается. На выходе из ламинатора выполняется операция многократного слоения полученной ленты с разворотом на 90° и формированием многослойного пласта теста. Этот пласт калибруется по толщине тремя парами валков 30, соединенных короткими ленточными конвейерами 31. Толщина многослойного пласта постепенно уменьшается и доводится до размера, составляющего 0,5.. .0,3 толщины готовых изделий. Последняя пара валков имеет гладкие шлифованные поверхности и придает тесту глянец. Для протекания эластичной деформации прокатанного пласта требуется определенный промежуток времени, поэтому пласт поступает на конвейер 32, длина которого подбирается в зависимости от физических свойств теста. Чтобы тесто не прилипало к валкам, на верхнюю поверхность пласта наносят муку, которая счищается цилиндрической щеткой 33. Конвейер 34 подает калиброванный многослойный пласт теста под формующий ротор 35. Он представляет собой цилиндр диаметром около 80 мм, на котором закреплены матрицы с режущими кромками. В корпус каждой матрицы установлено донышко, к которому крепятся трафареты с рисунком и надписью, а также шпильки для прокалывания тестовой заготовки. Отформованные тестовые заготовки перекладываются без нарушения рядности с конвейера 34 на сетчатый конвейер 38 печи 39. Просеченная лента многослойного пласта теста принимается конвейером 37 и передается на возвратный конвейер 36 для загрузки в одну из приемных воронок ламинатора 29. Выпечка затяжного печенья продолжается 5.. .9 мин при следующих температурах по зонам (°С): 160... 180; 280.. .290; 270.. .300; 260...290; 250.. .280. Для мелкого крекера этим параметрам соответствуют значения — 2,5...3,5 мин и 150... 180; 200...215; 295...305; 275...285; 230...245 °С. Конкретные значения параметров выпечки зависят от производительности печи, рецептуры, размеров тестовых заготовок, влажности теста и готовых изделий и других факторов. Выпеченное печенье предварительно охлаждается на выступающей части пода печи 40 и передается на многоярусный охлаждающий конвейер 41. На нем при естественных параметрах воздушной среды помещения цеха в течение 4.. .5 мин изделия охлаждаются до температуры 40...45 °С. Устройство линии предусматривает три варианта упаковывания продукции в зависимости от ассортимента изделий. Крупные изделия правильной формы проходят два яруса охлаждающих конвейеров 41,45 и снимаются на горизонтальный конвейер 42, поворачиваются укладчиком (стеккером) 44 на ребро и подаются в заверточную машину 46 для завертки в пачку. Последние на столе 47 укладывают в картонные короба. Мелкие изделия загружаются в фасовочную машину 43 для упаковывания в пакеты. Часть незавернутой продукции может загружаться в бункер 48, из которого изделия упаковывают непосредственно в торговую тару — картонные короба и взвешивают на весах 49. Короба с готовой продукцией укладывают на тележки или на конвейер и отправляют на склад. Список литературыhttps://ooopht.ru/pekarskie-shkafy.html Аллам П., МакГиннесс Д.: Домашняя пекарня. Полное руководство по выпечке от профессионалов Монро-Кассель Ч.: Официальная поваренная книга World of Warcraft Апет, Т.К. Технология производства хлебобулочных изделий. Справочник / Т.К. Апет. - М.: Гиорд, 2009. - 683 c. Бурчакова, И. Ю. Организация процесса приготовления и приготовление сложных хлебобулочных, мучных кондитерских изделий. Учебник / И.Ю. Бурчакова, С.В. Ермилова. - М.: Academia, 2015. - 384 c. Васюкова, А.Т. Организация процесса приготовления и приготовление сложных хлебобулочных, мучных кондитерских изделий (для СПО). Учебник / А.Т. Васюкова. - М.: Русайнс, 2017. - 191 c. Васюкова, А.Т. Организация процесса приготовления и приготовление сложных хлебобулочных, мучных кондитерских изделий. Лабораторный практикум: моногр. / А.Т. Васюкова. - М.: Русайнс, 2017. - 316 c. Ермилова, С. В. Приготовление хлебобулочных, мучных и кондитерских изделий. Учебник / С.В. Ермилова. - М.: Academia, 2014. - 336 c. |