материаловедение. Строение и свойства металлов

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

|

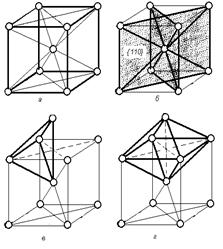

СТРОЕНИЕ И СВОЙСТВА МЕТАЛЛОВ 6 Что называется кристаллической решеткой ОЦК? Изучение металлов в соответствии с периодической системой элементов Менделеева показывает, что за исключением Mn и Hg элементы подгруппы А, в том числе переходные металлы и большинство редкоземельных элементов, а также металлы подгрупп IB и IIB и некоторые элементы группы IIIB, в том числе Al образуют одну из следующих типичных металлических структур: А1 – кубическая гранецентрированная решетка (ГЦК) А2 – кубическая объемно-центрированная решетка (ОЦК) А3 – гексагональная плотноупакованная решетка (ГПУ) Объемно-центрированную кубическую решетку А2 (ОЦК) имеют металлы a - Fe, хром, вольфрам, молибден, ванадий, натрий, литий и другие. Структура А2 является менее плотноупакованной. Атомы в решетке ОЦК располагаются в вершинах и в центре элементарной ячейки (рисунок 1.6). Каждый атом в этой ячейке имеет 8 ближайших соседей, располагающихся на расстоянии где, а – длина ребра куба. Следовательно, координационное число решетки равно 8. Иногда его обозначают (8 + 6), т.к. следующие по удаленности атомы расположено на расстоянии а, число их равно 6. В структуре ОЦК также имеются 2 типа пустот. Крупные занимают положения на гранях куба (рисунок 1.6, в). Они окружены 4 атомами, располагающимися в вершинах тетраэдра, ребра которых попарно равны. Более мелкие пустоты, окруженные 6 атомами, занимающими места в вершинах неправильного октаэдра, располагаются посередине ребер и граней ячейки (рисунок 1.6, г). Если структуру ОЦК решетки построить из жестких шаров, то в тетраэдрические пустоты можно поместить сферы радиусом 0,292 r, а в октаэдрические - 0,154 r.

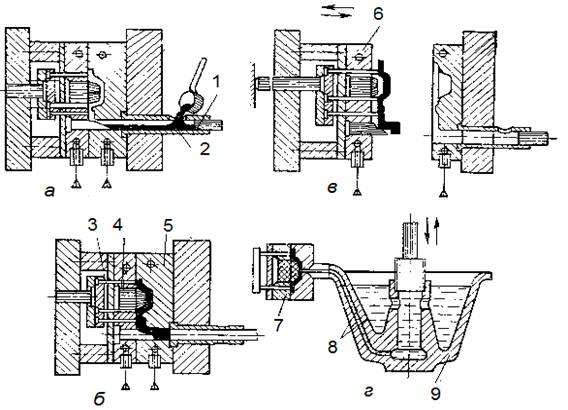

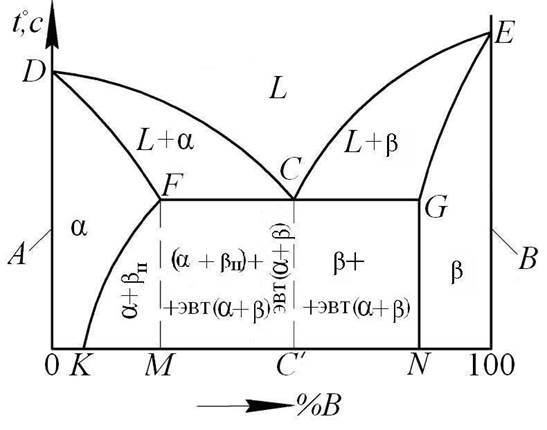

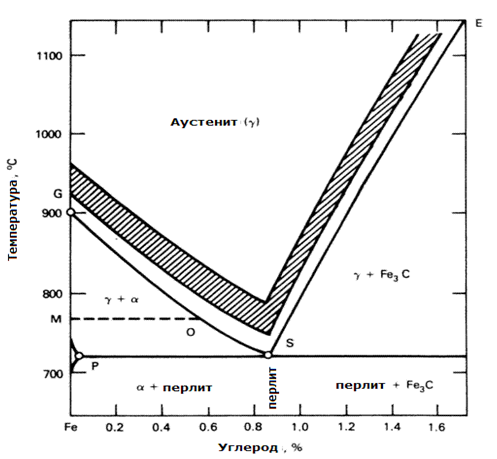

Таким образом, максимальный размер сферы, которую можно поместить в пустоты более плотно упакованной решетки ГЦК оказывается большим, чем в решетку ОЦК. Внедрение других атомов в октаэдрическую пору ОЦК решетки вызывает смещение двух атомов в направлении параллельными ребру куба, что вызывает расширение решетки в этом направлении. В структуре мартенсита, где атомы углерода внедряются в октаэдрические пустоты, расположенные только на ребрах, параллельных оси С и в центрах граней, перпендикулярных этой оси, это приводит к тетрагональному искажению решетки a - Fe. Наиболее плотноупакованными плоскостями ОЦК являются 12 плоскостей семейства {110} (рисунок 1.6.б). В этих плоскостях имеются 2 направления, в которых жесткие шары могут соприкасаться. ТЕОРИЯ СПЛАВОВ 15 Какова растворимость компонентов в твердом состоянии бинарных сплавов III рода? В этих сплавах в твердом состоянии компоненты растворяются друг в друге с образованием твердых растворов α (В в А) и , β (А в В), между которыми образуется эвтектика эвт(α + β) (рис.3. 3).  Рис.3. 3. Диаграмма состояний сплавов с ограниченной растворимостью Однофазные области на диаграмме: 1) жидкость L – выше линии ликвидус DCE; 2) твердый раствор α – область 0DFK0; 3) твердый раствор β – область NGE-100-N. На линии DC происходит выделение из жидкости кристаллов твердого раствора α, а на линии СЕ – выделение кристаллов твердого раствора β (см. рис.3.3). Однако, в отличии от предыдущей диаграммы, предельное содержание компонента B в α ограничено: оно не может быть более М% В (в точке F). Аналогично, предельное содержание А в β не может быть более (100-N)% A (в точке G). То есть, в данном случае при растворении компонентов друг в друге образуются так называемые ограниченные твердые растворы α и β. В общем случае, при снижении температуры после достижения предела растворимости (то есть ниже уровня FCG) предельное содержание растворенного компонента в твердом растворе может изменяться. Эта зависимость предела растворимости от температуры твердого раствора α показана линией FK, а для β – линией GN. Видно, что с уменьшением температуры возможное содержание В в α уменьшается (от М% В до К% В при 0°С). Поэтому, при охлаждении сплавов, содержащих от К % В до М % В, ниже линии FK из них будет выделяться оказавшаяся избыточная часть компонента В в виде кристаллов вторичного β11 (доказывается правилом отрезков), и в области KFMK сплавы будут иметь фазовый состав α + β11. В частном случае, показанном линией GN, предел растворимости А в β не зависит от температуры и кристаллы твердого раствора β, образовавшиеся на линии GE, будут охлаждаться до комнатной температуры без каких-либо внутренних изменений. Средняя область диаграммы имеет вид как на рис.3. 1.; в этой части диаграммы сплавы кристаллизуются с образованием эвтектики на линии FCG. Эвтектика содержит С/% В и кристаллизуется по реакции: Lэвт.→ эвт (α + β). В доэвтектических сплавах этой области в конечной структуре сплава будут присутствовать кроме эвтектики кристаллы (α + β11), а в заэвтектических - кристаллы β. Структурные составляющие сплавов: 1) кристаллы α – область 0DFK0; 2) кристаллы β – область NGE-100-N; 3) кристаллы эвтектики эвт(α + β) – линия СС ´. ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ 15 Сколько специальных примесей содержится в высоколегированных сталях? Легированными называют стали, в которые специально вводят те или иные химические элементы с целью изменения структуры и свойств сталей. Наиболее распространенными легирующими элементами, из-за своего благоприятного влияния на свойства сталей, являются хром и никель. Также в сталь достаточно часто вводят молибден, кобальт, титан, вольфрам, ниобий и другие элементы. Марганец, кремний и азот, являющиеся постоянными примесями в сталях, также могут выступать в роли легирующих элементов, если их в достаточном количестве специально вводят в сталь Современные легированные стали являются, как правило, сложнолегированными. В них обычно присутствует сразу несколько легирующих элементов. Стоимость таких сталей определяется стоимостью легирующих элементов. Легированные стали обычно подвергаются термической обработке, в ходе которой существенно изменяется их структура и улучшаются свойства. Использование дорогостоящих легированных сталей без термической обработки не рационально. Легированные стали классифицируют по структуре, по количеству легирующих элементов, по качеству и по назначению. По количеству легирующих элементов стали подразделяют на низколегированные, среднелегированные и высоколегированные. Общее количество легирующих элементов в низколегированных сталях не превышает 2,5%, а в среднелегированных – 10%. Высоколегированные стали содержат более 10% легирующих примесей. По качеству легированные стали подразделяются на стали качественные, высококачественные и особовысококачественные. Качество сталей определяется содержанием в них вредных примесей (серы, фосфора, кислорода, азота, водорода). Чем меньше содержится в сталях вредных примесей, тем выше их качество и, соответственно, выше цена. По назначению легированные стали подразделяются на конструкционные, инструментальные и стали специального назначения. Конструкционные стали – это обрабатываемые стали, используемые для изготовления различных заготовок, деталей машин и элементов конструкций. Инструментальные стали используют для изготовления измерительного, ударного и режущего инструмента. Стали специального назначения – это стали, обладающие особыми физическими, химическими и механическими свойствами. Например, высокотвердые быстрорежущие стали, используемые для изготовления режущего инструмента. Или шарикоподшипниковые, рессорнопружинные, жаропрочные, коррозионностойкие, электротехнические и другие специальные стали. Маркировка легированных сталей зависит от их назначения. В основе маркировки лежит буквенно-цифровой метод. В начале марки конструкционных легированных сталей располагаются цифры, означающие среднее содержание углерода в сотых долях процента. Затем следуют большие буквы русского алфавита, означающие наличие в стали того или иного легирующего элемента: Х – хром Н – никель М – молибден К – кобальт В – вольфрам Т – титан А – азот Г – марганец Д – медь Б – ниобий Р – бор С – кремний Ф – ванадий Ю – алюминий После букв могут стоять цифры, которые обозначают среднее, округлённое до целого процентное содержание соответствующего легирующего элемента. Если цифр нет, то содержание легирующего элемента равно примерно одному проценту или менее. Буква «А» в середине марки стали означает наличие в сплаве азота. Если эта буква расположена в конце марки стали, она означает, что сталь является высококачественной. Буква «А» в начале марки стали означает, что сталь является автоматной, используемой в качестве конструкционного материала в станках-автоматах. Например, сталь 40Х3НМФА – конструкционная легированная высококачественная сталь, содержащая примерно 0,4% углерода, 3% хрома, по 1% никеля, молибдена и ванадия. В начале марки инструментальных легированных сталей может стоять цифра, означающая среднее содержание углерода в десятых долях процента. Если цифры нет, то среднее содержание углерода в стали составляет 1%. Далее следуют буквы и цифры, означающие то же самое, что и в случае конструкционных сталей. Например, сталь ХВГ - инструментальная легированная сталь, содержащая примерно 1% углерода и по 1% хрома, вольфрама и марганца. Стали специального назначения маркируются несколько иначе. В начале марки таких сталей располагается буква (буквы), означающая назначение стали (например, Р – быстрорежущая, Ш – шарикоподшипниковая, Э - электротехническая и т.д., смотри справочник). Затем следуют цифры, обозначающие среднее процентное содержание основного легирующего элемента. Для быстрорежущих сталей это вольфрам, для электротехнических – кремний и т.д. (смотри справочник). Далее следуют буквы и цифры, означающие то же самое, что и в случае конструкционных сталей. Например, сталь Р6М5К4 – быстрорежущая сталь, содержащая примерно 6% вольфрама, 5% молибдена и 4% кобальта. МЕТОДЫ УПРОЧНЕНИЯ МЕТАЛЛОВ 15 Какие скорости охлаждения сталей применяются при нормализации? Нормализацию стали часто рассматривают с двух точек зрения — термической и микроструктурной. В термическом смысле и классическом понимании, нормализация стали — это нагрев стали до аустенитного состояния с последующим охлаждением на спокойном воздухе. Иногда к нормализации относят также и операции с охлаждением ускоренным воздухом. Место температуры нормализации на диаграмме состояния железо-углерод показано на рис. 2  Рис. 2Упрощенная диаграмма состояния железо-углерод. Заштрихованная полоса – температура нормализации стали. С точки зрения микроструктуры нормализованной структурой считают перлит для стали с содержанием углерода 0,8 %, а для сталей с меньшим содержанием углерода — доэвтектоидных сталей — смесь перлита и феррита. Операцию нормализации применяют для большинства сталей и, в том числе стальных отливок. Очень часто сварные стальные швы нормализуют для измельчения структуры стали в зоне воздействия сварки. Цель нормализации стали Цели нормализации стали могут быть различными: например, как для увеличения, так и для снижения прочности и твердости в зависимости от термической и механической истории изделия. Цели нормализации часто пересекается или даже путается с отжигом, термическим упрочнением и отпуском для снятия напряжений. Нормализацию применяют, например, для улучшения обрабатываемости детали резанием, измельчения зерна, гомогенизации зеренной структуры или снижения остаточных напряжений. Для стальных отливок нормализацию применяют для гомогенизации их дендритной структуры, снижения остаточных напряжений и большей восприимчивости к последующему термическому упрочнению. Изделия, полученные обработкой давлением, могут подвергать нормализации для снижения полосчатости структуры после прокатки или разнозернистость после ковки. Нормализацию с последующим отпуском применяют вместо обычной закалки, когда изделия имеют сложную форму или резкие изменения по сечению. Это делают, чтобы избежать образования трещин, коробления и чрезмерных термических напряжений. Скорость охлаждения стали при нормализации Скорость охлаждения при нормализации обычно не является критической величиной. Однако, когда изделие имеет большие различия по размерам сечения, принимают меры по снижению термических напряжений, чтобы избежать коробления. Выдержка при температуре нормализации Роль длительности выдержки при температуре нормализации заключается только в том, чтобы обеспечить гомогенизацию аустенитной структуры до начала охлаждения. Один час выдержки на каждые 25 мм толщины сечения является нормой. Скорость охлаждения при нормализации значительно влияет на количество перлита, его размеры и толщину перлитных пластин. Чем выше скорость охлаждения, тем больше образуется перлита, а его пластины становятся тоньше и ближе друг к другу. Увеличение доли перлита в структуре и его измельчение дают повышение прочности и твердости стали. Более низкие скорости охлаждения означают менее прочную и твердую сталь. После того, как изделия однородно охладились по своему сечению ниже нижней критической точки Аr1, их можно охлаждать в воде или масле для снижения общей длительности охлаждения. ЦВЕТНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ 15 Какие алюминиевые сплавы относятся к литейным? К литейным сплавам относятся сплавы системы алюминий – кремний (силумины), содержащие 10…13 % кремния. Присадка к силуминам магния, меди содействует эффекту упрочнения литейных сплавов при старении. Титан и цирконий измельчают зерно. Марганец повышает антикоррозионные свойства. Никель и железо повышают жаропрочность. Литейные сплавы маркируются от АЛ2 до АЛ20. Силумины широко применяют для изготовления литых деталей приборов и других средне- и малонагруженных деталей, в том числе тонкостенных отливок сложной формы. Основные требования – это сочетание хороших литейных свойств (высокой жидкотекучести, небольшой усадки, малой склонности к образованию горячих трещин и пористости) с оптимальными механическими и химическими свойствами. Конструкционные герметичные сплавы систем Al-Si (AЛ-2) Al-Si-Mg (АЛ4, АЛ9, АЛ34). Силумины обладают хорошими литейными свойствами, удовлетворительной обрабатываемостью резанием и коррозионной стойкостью. В то же время структура сплава АЛ2, представляющая собой игольчатую грубую эвтектику с включениями кристаллов первичного кремния, не обеспечивает требуемых механических свойств. Термической обработкой этот сплав не упрочняется. Легированные силумины АЛ4, АЛ9, АЛ34 упрочняются термической обработкой. Эти сплавы используют для изготовления средних и крупных литых деталей (корпусов компрессоров, картеров двигателей внутреннего сгорания). Сплав АЛ34 применяется для отливок, получаемых литьем под давлением (блоков цилиндров автомобильных двигателей), и отличается хорошим комплексом технологических свойств. Высокопрочные и жаропрочные литейные сплавы. В эту группу входят сплавы системы Al-Cu-Mn (АЛ19), Al-Cu-Mn-Ni (АЛ33). Легирование сплава АЛ19 титаном обеспечивает ему высокие механические свойства (в том числе и динамическое нагружение) при комнатной и низких температурах, а дополнительное легирование церием и цирконием – жаропрочность при температурах до 350 С. Сплав отличается хорошей обрабатываемостью резанием и свариваемостью, но пониженной коррозионной стойкостью и имеет пониженные литейные свойства. Сплав упрочняется закалкой с 545 С (12ч) и старением при 175 С (3…6ч). Сплав широко используется для литья крупногабаритных отливок в песчаные формы. Коррозионностойкие литейные алюминиевые сплавы Сплавы системы Al-Mg (АЛ8, АЛ27) и Al-Mg-Zn (АЛ24) обладают высокой коррозионной стойкостью во многих агрессивных средах, обрабатываются резанием и свариваются. Сплавы (АЛ8, АЛ27) подвергаются закалке в масле без старения. Имеют плохие литейные свойства и низкую (до 80 С) жаропрочность. Жаропрочность сплава АЛ24 сохранияется до 150 С. Сплавы способны работать в условиях коррозии морской воды вместо дефицитных бронз, латуней и нержавеющих сталей. Спеченные алюминиевые сплавы(порошковые и гранулированные) характеризуются повышенными механическими и физическими свойствами. Спеченный алюминиевый порошок (САП) – это материал, полученный холодным, а затем горячим брикетированием ( прессованием под давлением 700 МПа при 500…600 С) предварительно окисленной алюминиевой пудры. Затем из брикетов ковкой, прокаткой или прессованием изготавливают изделия или полуфабрикаты. Поскольку каждая частичка пудры покрыта тонким слоем оксида алюминия, то чем тоньше пудра, тем больше в САПе иоксида алюминия, выше его прочность, но ниже пластичность. В САПе содержится от 6 до 22% Al2O3 . САП характеризуется высокой прочностью и жаропрочностью при повышенных температурах (350…500 С). Разновидностью САПа является сплав СПАК-4 (системы Al-Cu-Mg-Al2O3), в котором впервые использовано совместное упрочнение алюминиевой матрицы оксидами (Al2O3) и интерметаллидами (например Al9FeNi) и др.). Обладая высокой длительной прочностью при 350 С (в 2…2,5 раза большей, чем у сплава АК4-1), сплав СПАК4 может применяться для работающих на форсированных режимах поршней. ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ 6 Расшифруйте марочное обозначение следующих твердых сплавов: ВК2, ВК3, ВК6, ВК8, Т30К4, Т15К6, Т14К8, Т5К10, ТТ15К6, ТТ7К12, ТТ30К4. ВК2 - вольфрамокобальтовый твердый сплав, содержащий 2% Со и 98% W; ВК3 - вольфрамокобальтовый твердый сплав, содержащий 3% Со и 97% W; ВК6 - вольфрамокобальтовый твердый сплав, содержащий 6% Со и 94% W; ВК8 - вольфрамокобальтовый твердый сплав, содержащий 8% Со и 92% W; Т30К4 - вольфрамотитанокобальтовый твердый сплав, содержащий 30% карбида титана; 4% кобальта, карбид вольфрама 66%. Т15К6 - вольфрамотитанокобальтовый твердый сплав, содержащий 15% карбида титана; 6% кобальта, карбид вольфрама 79%; Т14К8 - вольфрамотитанокобальтовый твердый сплав, содержащий 14% карбида титана; 8% кобальта, карбид вольфрама 78%; Т5К10 - вольфрамотитанокобальтовый твердый сплав, содержащий 5% карбида титана; 10% кобальта, карбид вольфрама 85%; ТТ15К6 – титанотанталовольфрамовый твердый сплав, содержащий 15% суммарное значение карбидов тантала и титана; 6% кобальта; карбид вольфрама 79%; ТТ7К12 - титанотанталовольфрамовый твердый сплав, содержащий 7% суммарное значение карбидов тантала и титана; 12% кобальта; карбид вольфрама 81%; ТТ30К4 - титанотанталовольфрамовый твердый сплав, содержащий 30% суммарное значение карбидов тантала и титана; 4% кобальта; карбид вольфрама 66%; НЕМЕТАЛЛИЧЕСКИЕ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ 15 Что представляет собой стекло? Любой материал, который при охлаждении переходит из жидкого состояния в твердое без кристаллизации, правильно называть стеклом независимо от его химического состава. Под это определение подпадают как органические, так и неорганические материалы. Однако стекла, используемые в широком обиходе, почти всегда изготавливают из неорганических оксидов. Свойства: Широкая употребительность стекла обусловлена неповторимым и своеобразным сочетанием физических и химических свойств, не свойственным никакому другому материалу. Например, без стекла, вероятно, не существовало бы обычного электрического освещения в том виде, в каком мы его знаем. Не было найдено никакого другого материала для колбы электрической лампы, который объединял бы в себе такие важные качества, как прозрачность, теплостойкость, механическая прочность, хорошая свариваемость с металлами и дешевизна. Аналогично, прецизионные оптические элементы микроскопов, телескопов, фотоаппаратов, кино- и видеокамер и дальномеров в отсутствие стекла, вероятно, не из чего было бы изготовить. Все указанные выше свойства в конечном счете связаны с тем фактом, что стекла являются аморфными, а не кристаллическими материалами. При комнатной температуре стекло представляет собой твердый хрупкий материал и обычно остается таковым при повышении температуры вплоть до 400° С. Однако при дальнейшем нагреве стекло постепенно размягчается, вначале почти незаметно, пока, наконец, не становится вязкой жидкостью. Процесс перехода стекла из твердого состояния в жидкое не характеризуется сколько-нибудь определенной температурой плавления. При правильном охлаждении жидкого стекла этот процесс происходит в обратном направлении также без кристаллизации (деаморфизации). ПРОИЗВОДСТВО ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ 15 Что представляет собой мартеновская печь? Мартеновская печь — плавильная печь для переработки передельного чугуна и лома в сталь нужного химического состава и качества. Название произошло от фамилии французского инженера и металлурга Пьера Эмиля Мартена, создавшего первую печь такого образца в 1864 году. О принципе работы и устройстве: Действие мартеновской печи основано на следующем процессе. Внутрь объема вдувается подогретая топливовоздушная смесь. Емкость имеет низкий свод, отражающий тепловые потоки в плавильную ванну, где происходит плавка материала. Схема ее работы такова: в объеме плавильной камеры температура, в которой плавится чугун, поддерживается получаемыми печными газами. В плавильне начинаются окислительные процессы. Благодаря им чугунное сырье превращается в сталь. Реакция начинается, когда в шихту добавляется известь и дополнители, которые придают материалу определенные характеристики (речь идет о жаропрочности, коррозийной стойкости). По сути дела, мартеновские печи являются симметричными конструкциями. Плавильная камера заполняется рабочими компонентами горения, которые поступают в нее через определенные промежутки времени. Системы газовоздушных трактов функционируют поочередно, подавая рабочую смесь либо отводя продукты сгорания. Устройство мартеновской печи следующее: Ванна, где образуется сталь, расположена в верхней зоне печи под самым сводом. На ее бортах имеются откосы. Газовоздушные тракты проходят по левой и правой сторонам от передней части. Через окна, находящиеся на фронтоне печи, закладывается исходная шихта. Таким же образом туда попадают добавки, необходимые для плавления, отбирается металл и шлак для анализа. Каждое окно снабжено смотровыми заслонками с «глазком». Кормовая зона оснащена сливным отверстием. По каналам, находящимся в головках, поступают воздушные массы, а также горючее. Кроме того, головки оснащены: Шлаковиками. Они бывают воздушными и газовыми. В них оседают отработанные частицы шлака. Регенераторами — сетью каналов, при изготовлении которых используется огнеупорный кирпич. С их помощью поступающее топливо заранее подогревается очищенными газами. Боровами (газоотводными каналами). Они расположены в нижнем секторе головок. Газы удаляются через дымоход, находящийся ниже пода. Имеющиеся в печи перекидные клапаны (дроссели) способствуют циркуляции рабочих потоков (песчаных газов, воздушных масс, топлива). В процессе работы теплота от них передается регенераторам. Когда стороны горения меняются местами, прохладное горючее и воздух протекают сквозь блоки горячих регенераторов. Здесь они разогреваются, приобретая эффективные температурные значения. Начиная с 1970-х годов новые мартеновские печи в мире более не строятся. Мартеновский процесс практически вытеснен гораздо более эффективным кислородно-конвертерным способом (около 63% мирового производства), а также электроплавкой (более 30%). По результатам 2008 года на мартеновский способ производства приходится не более 2,2% мировой выплавки стали. Наибольший удельный вес выплавки стали мартеновским способом в мире по результатам 2008 года наблюдался на Украине. В 2018 году была закрыта последняя крупная мартеновская печь в России. После этого данный способ производства стали сохранился только на Украине и в Индии. C 1999 года в мартеновском производстве началось использование бескислородного дутья малой интенсивности. Предложенная технология «скрытой» донной продувки основывалась на подаче нейтрального газа через дутьевые элементы, установленные в кладке подины, и применении для её набивки специальных огнеупорных порошков. За 6 лет на эту технологию были переведены 32 мартеновские печи различной ёмкости — от 110 до 400 т, из них 26 — работающих скрап-процессом. В зависимости от ёмкости печи в подине устанавливались 3—5 дутьевых элемента с расходом 30—100 л/мин на элемент. Эта технология позволила: существенно снизить горячие и холодные простои, в том числе на ремонт пода; на 10—20% сократить длительность плавки; на 12—18% увеличить производительность печей в фактический час и производство стали в цехе; снизить расходы условного топлива, заправочных материалов и печных огнеупоров; в 1,3—2 раза увеличилась стойкость свода и длительность кампании в межремонтный период. ЛИТЕЙНОЕ ПРОИЗВОДСТВО 15 Какова сущность литья под давлением? Сущность процесса заключается во вводе расплава металла под большим давлением от 10 до 100 МПа в пресс-форму. Формирование отливки осуществляется при интенсивном отводе теплоты к массивной металлической форме, установленной на специальных литейных машинах с холодной или горячей камерой давления (рис.4.5.).

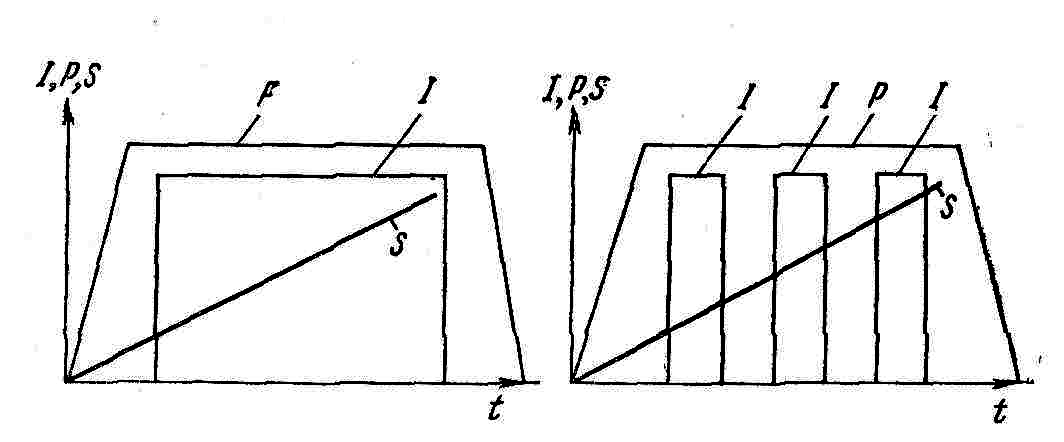

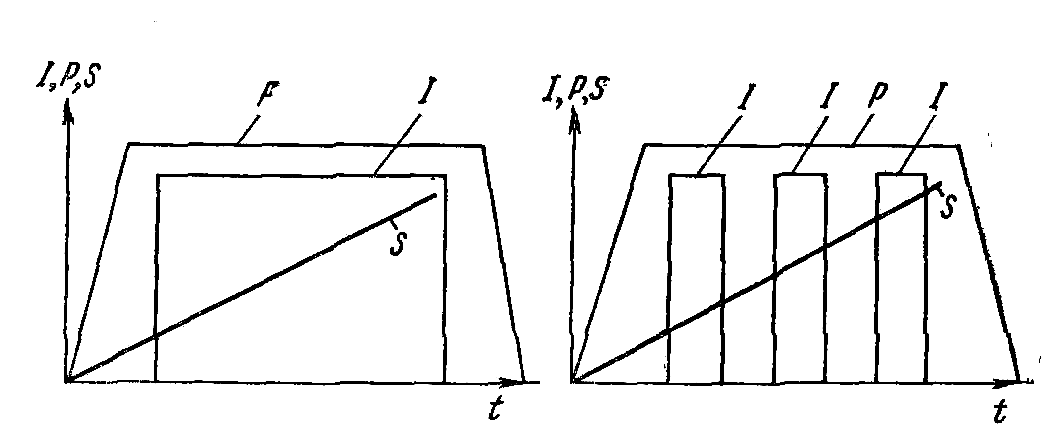

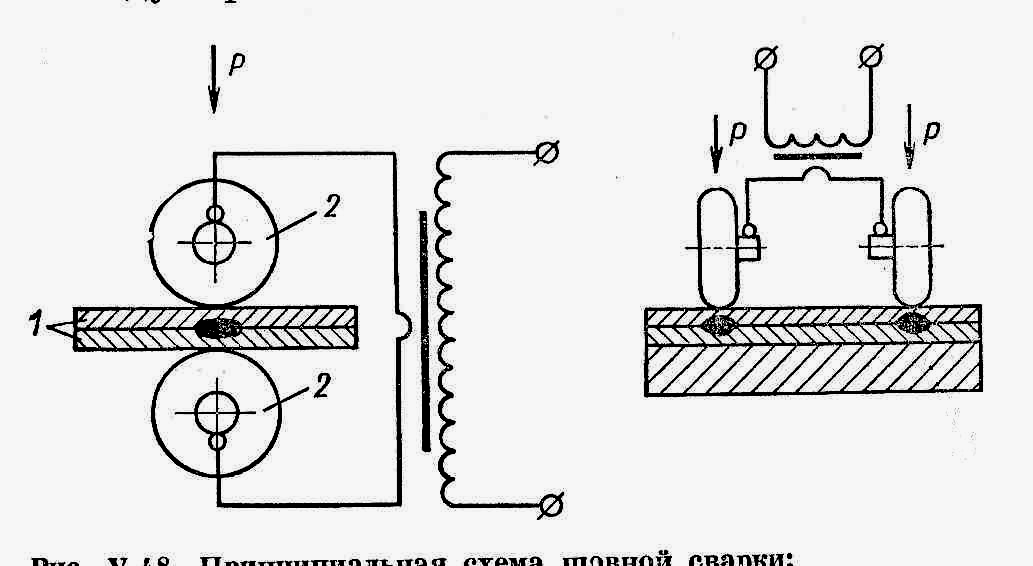

Рис. 4.5. Схема процесса литья в машинах литья под давлением: а – схема заливки расплава в машину с холодной камерой давления, б – запрессовка расплава, в – извлечение отливки, г – машина с горячей камерой давления; 1 – гидравлический плунжер, 2 – камера, 3 – выталкиватель, 4 – металлический стержень, 5 – неподвижная полуформа, 6 – подвижная полуформа, 7 – пресс-форма, 8 – металлопровод,9 – обогреваемый тигель. Машины с горячей камерой давления применяют главным образом для малоответственных деталей из легкоплавких алюминиевых и цинковых сплавов. Для более ответственных деталей применяют машины холодной камерой давления. Литье под давлением является одним из самых высокопроизводительных и эффективных специальных способах литья, позволяющий полностью механизировать и автоматизировать весь цикл технологического процесса получения отливок. Литье под давлением позволяет получать отливки, максимально приближенные по форме и размерам к готовой детали, сложной конфигурации с толщиной стенок 0,8 – 6 мм и отверстиями до 1 мм, массой от нескольких грамм до 45 кг. Широкое применение в авиационной промышленности получил способ литья под давлением в вакууме, позволяющий производить весьма ответственные детали из алюминиевых, титановых и жаропрочных сплавов. Для этой цели созданы специализированные агрегаты, в состав которых входят вакуумные электропечи и машины литья под давлением в вакууме. Недостатками литья под давлением являются: высокая стоимость пресс-форм, ограниченные размеры и массы отливок. Одной из разновидностей способа литья под давлением является способ литья под регулируемым давлением, сущность которого заключается в заполнении формы расплавом и его затвердевание под действием избыточного давления воздуха или газа. Литье под регулируемым давлением уменьшает усадочную пористость, повышает плотность и механические свойства отливок. СВАРОЧНОЕ ПРОИЗВОДСТВО 15 Какова сущность шовной контактной сварки? Шовной сваркой можно получать не только прочное, но и герметичное соединение. Сущность процесса заключается в том, что заготовки 1 толщиной 0,3−3мм собирают внахлестку и затем зажимают усилием Р между двумя медными роликами 2 (рис. 9, а), к которым подводят электрический ток от сварочного трансформатора. С помощью отдельного привода одному или обоим роликам сообщается вращение. При включении тока и одновременном вращении роликов происходит перемещение и нагрев до расплавления контактных поверхностей свариваемых заготовок, которые под действием сжимающих усилий свариваются. Шовную сварку, как и точечную, можно выполнять при двустороннем (рис. 9, а) и одностороннем (рис. 9, б) расположениях электродов (роликов). Различают два основных способа шовной сварки: с непрерывным (рис. 10, а)включением тока и прерывистым (рис. 10, б). Первый цикл используют для сварки низкоуглеродистых и низколегированных сталей толщиной до 1 мм. При втором цикле ток подается короткими импульсами продолжительностью 0,02–0,12с с перерывами между ними 0,02–0,35с. Вследствие этого в месте сварного соединения образуется ряд непрерывных перекрывающих друг друга точек (рис. 10, в). Этим способом получают высококачественные соединения из углеродистых и легированных сталей, а так же из алюминиевых и медных сталей.

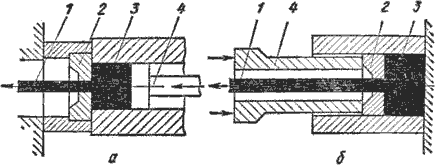

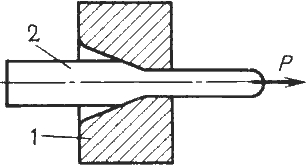

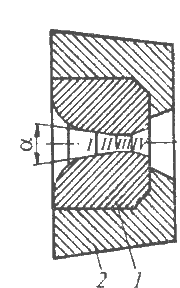

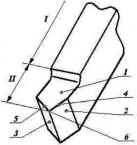

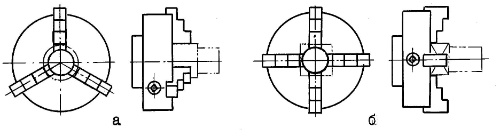

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ 15 В чем заключается процесс прессования металлов? Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля. Это современный способ получения различных профильных заготовок: прутков диаметром 3…250 мм, труб диаметром 20…400 мм с толщиной стенки 1,5…15 мм, профилей сложного сечения сплошных и полых с площадью поперечного сечения до 500 см2. Впервые метод был научно обоснован академиком Курнаковым Н.С. в 1813 году и применялся главным образом для получения прутков и труб из оловянисто-свинцовых сплавов. В настоящее время в качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий). Технологический процесс прессования включает операции: · подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так как качество поверхности заготовки оказывает влияние на качество и точность профиля); · нагрев заготовки с последующей очисткой от окалины; · укладка заготовки в контейнер ; · непосредственно процесс прессования; · отделка изделия (отделение пресс-остатка, разрезка). Прессование производится на гидравлических прессах с вертикальным или горизонтальным расположением плунжера, мощностью до 10 000 т. Применяются две метода прессования: прямой и обратный (рис. 11.6.) При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18…20 % от массы заготовки (в некоторых случаях – 30…40 %). Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая.  Рис. 11.6. Схема прессования прутка прямым (а) и обратным (б) методом 1 – готовый пруток; 2 – матрица; 3 – заготовка; 4 - пуансон При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей. Обратное прессование требует меньших усилий, пресс-остаток составляет 5…6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Конструктивная схема более сложная Процесс прессования характеризуется следующими основными параметрами: коэффициентом вытяжки, степенью деформации и скоростью истечения металла из очка матрицы. Коэффициент вытяжки Степень деформации: Скорость истечения металла из очка матрицы пропорциональна коэффициенту вытяжки и определяется по формуле: где: При прессовании металл подвергается всестороннему неравномерному сжатию и имеет очень высокую пластичность. К основным преимуществам процесса относятся: · возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно; · возможность получения практически любого профиля поперечного сечения; · получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы; · высокая производительность, до 2…3 м/мин. Недостатки процесса : · повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка; · появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия; · высокая стоимость и низкая стойкость прессового инструмента; · высокая энергоемкость. Волочение Сущность процесса волочения заключается в протягивании заготовок через сужающееся отверстие (фильеру) в инструменте, называемом волокой. Конфигурация отверстия определяет форму получаемого профиля. Схема волочения представлена на рис.11.7.  Рис.11.7. Схема волочения Волочением получают проволоку диаметром 0,002…4 мм, прутки и профили фасонного сечения, тонкостенные трубы, в том числе и капиллярные. Волочение применяют также для калибровки сечения и повышения качества поверхности обрабатываемых изделий. Волочение чаще выполняют при комнатной температуре, когда пластическую деформацию сопровождает наклеп, это используют для повышения механических характеристик металла, например, предел прочности возрастает в 1,5…2 раза. Исходным материалом может быть горячекатаный пруток, сортовой прокат, проволока, трубы. Волочением обрабатывают стали различного химического состава, цветные металлы и сплавы, в том числе и драгоценные. Основной инструмент при волочении – волоки различной конструкции. Волока работает в сложных условиях: большое напряжение сочетается с износом при протягивании, поэтому их изготавливают из твердых сплавов. Для получения особо точных профилей волоки изготавливают из алмаза. Конструкция инструмента представлена на рис. 11.8.  Рис.11.8. Общий вид волоки Волока 1 закрепляется в обойме 2. Волоки имеют сложную конфигурацию, ее составными частями являются: заборная часть I, включающая входной конус и смазочную часть; деформирующая часть II с углом в вершине Технологический процесс волочения включает операции: · предварительный отжиг заготовок для получения мелкозернистой структуры металла и повышения его пластичности; · травление заготовок в подогретом растворе серной кислоты для удаления окалины с последующей промывкой, после удаления окалины на поверхность наносят подсмазочный слой путем омеднения, фосфотирования, известкования, к слою хорошо прилипает смазка и коэффициент трения значительно снижается; · волочение, заготовку последовательно протягивают через ряд постепенно уменьшающихся отверстий; · отжиг для устранения наклепа: после 70…85 % обжатия для стали и 99 % обжатия для цветных металлов ; · отделка готовой продукции (обрезка концов, правка, резка на мерные длины и др.) Технологический процесс волочения осуществляется на специальных волочильных станах. В зависимости от типа тянущего устройства различают станы: с прямолинейным движением протягиваемого металла (цепной, реечный); с наматыванием обрабатываемого металла на барабан (барабанный). Станы барабанного типа обычно применяются для получения проволоки. Число барабанов может доходить до двадцати. Скорость волочения достигает 50 м/с. Процесс волочения характеризуется параметрами: коэффициентом вытяжки и степенью деформации. Коэффициент вытяжки определяется отношением конечной и начальной длины или начальной и конечной площади поперечного сечения: Степень деформации определяется по формуле: Обычно за один проход коэффициент вытяжки ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ 15 Из каких основных частей состоит токарный резец? Резец состоит из державки I (рис. 1.2), которая служит для установки резца на станке, и режущей части (лезвия) И. На режущей части выделяют следующие конструктивные элементы: переднюю поверхность лезвия 7, по которой сходит стружка; главную заднюю поверхность лезвия 2, которая обращена к поверхности резания; вспомогательную заднюю поверхность лезвия 3, которая обращена к обработанной поверхности; главную режущую кромку 4, которая образована пересечением передней и главной задней поверхностей лезвия (выполняет основную работу резания); вспомогательную режущую кромку 5, которая образована пересечением передней и вспомогательной задней поверхностей лезвия; вершину лезвия 6, образованную пересечением главной и вспомогательной режущих кромок.  Рис. 1.2 МЕТАЛЛОРЕЖУЩИЕ СТАНКИ 15 Для чего предназначены трехкулачковые и четырехкулачковые патроны? Патроны токарные устанавливаются на универсальных и специальных станках и используются для крепления деталей на оси шпинделя. Благодаря их применению достигается надежная фиксация и увеличивается зажимное усилие при большом крутящем моменте. Деталь не срывается, сохраняет правильное положение при работе, снижая риск поломки резца и обеспечивая высокую скорость изготовления изделия. Патроны для токарных станков производятся из закаленной стали, реже – чугуна, и отличаются друг от друга конструкцией и назначением. В России разработано и утверждено восемь стандартов, описывающих требования к этим элементам. Например, согласно ГОСТ 1654-86, выделяется 4 класса точности: А (особо высокая), В (высокая), П (повышенная) и Н (нормальная). Трехкулачковый патрон токарный Самый распространенный тип, встречающийся на промышленных производствах, в домашних мастерских, гаражах и сборочных цехах. Обычно оснащен тяговым приводом, позволяющим сократить время, требующееся на фиксацию на 30-80%. Снижение временных затрат позволяет ускорить процесс, что особенно важно при большой загрузке, например, на серийных станках. Механизированный привод обеспечивает еще одно немаловажное преимущество: постоянство зажимного усилия, за счет чего деталь не перекашивается и не вылетает при любых оборотах.  а — трехкулачковый патрон; б — четырехкулачковый патрон. 3-кулачковый патрон для токарного станка может быть спиральным и реечным. Спиральные конструкции появились одними из первых и применяются более 100 лет благодаря простоте и надежности. К их достоинствам относится широкий диапазон хода фиксаторов, возможность зажима некруглых деталей и хороший КПД. Среди минусов: быстрый износ, при котом пропадает точность центрирующего механизма. К быстрому выходу из строя приводит использование непрочной улитки, попадание грязи и металлической стружки в зазоры. Реечный патрон на токарный станок частично лишен этих недостатков: из-за особенностей конструкции (венец приводит в движение вращающие рейки) есть возможность дополнительного закаливания зубцов. Это повышает их универсальность и позволяет устанавливать на станках мелкосерийного или штучного производства. Они точнее, чем спиральные устройства, и обеспечивают усиленный зажим, но при этом снижается КПД изделия и теряется возможность его фиксации в нескольких положениях. Четырехкулачковые патроны Четырехкулачковый патрон токарный преимущественно выбирается для обработки несимметричных заготовок, если возникла необходимость заточить круглую деталь вне центра или для расточки отверстий по разным осям. Благодаря двум парам независимых держателей изделие крепится по взаимоперпендикулярным плоскостям таким образом, чтобы достичь полного совпадения оси шпинделя и зачищаемой поверхности. Кулачок может быть цельным или сборным. Патрон для токарного станка со сборным узлом имеет основание и насадной кулачок. Он размещается в пазе основного элемента для свободного радиального перемещения без потери устойчивости. Так обеспечивается двойное шпоночное крепление. К преимуществам конструкции этого типа относится жесткость фиксации и простота применения. Также в производстве можно встретить 6-кулачковые зажимы. Фиксирующее усилие в них распределяется между шестью отдельными кулачками, благодаря чему удается закрепить тонкостенную деталь без деформации. | ||||||||||||