практика строительство. файл. Строительство и эксплуатация зданий и сооружений

Скачать 282.39 Kb. Скачать 282.39 Kb.

|

|

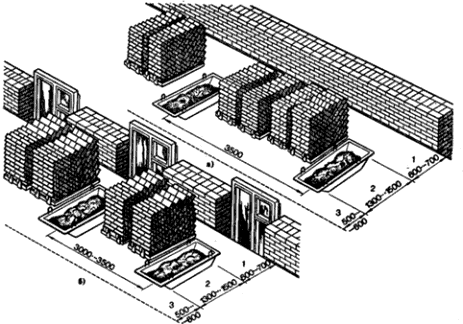

Рисунок 1. Экспликация объектов стройгенплана  На стройгенплане все постоянные и временные сооружения обозначаются с помощью условных обозначений (рис. 1). Для обоснования запроектированных в стройгенплане решений по временному обустройству строительной площадки выполняется расчётно-пояснительная записка. 4 Система оценки и контроля качества работ на объекте Качество строительной продукций формируется: 1) при разработке нормативной документаций; 2) проектирование объектов; 3) изготовлении материалов, изделий, деталей, и конструкций; 4) производстве строительно-монтажных работ. Качество проекта определяется уровнем принятых проектных решений, их прогрессивностью, соответствием новейшим технологиям, достижениям отечественного и зарубежного опыта. Различают следующие признаки качества проекта: функциональные - обеспечение в проектируемых сооружениях нормального технологического процесса при соблюдении требований быта, труда и отдыха обслуживающего персонала; конструктивные- надежность работы как объекта (сооружения) в целом, так и его узлов (неизменяемость несущей способности, безотказная работа узлов, водонепроницаемость и т.д.); экономические - получение высококачественной продукций при минимальных материальных материальных и трудовых затрат; эстетические - соответствие социально- экономическому уровню людей, их культурным запросам архитектурная композиция, отделка здания и т.д.). Качество строительных материалов и изделий характеризуется совокупностью определенных свойств, удовлетворяющих условиям их использования. Для несущих конструкций - это прочность, жесткость; для ограждающих конструкций резервуаров - трещиностойкость, водонепроницаемость, морозостойкость; для ограждающих конструкций зданий - тепло -и звукоизоляционные свойства. Качество строительно-монтажных работ определяется требованиями проекта, СНиПа, техническими условиями (ТУ) и специальными инструкциями. Оно зависит от квалификации рабочих и ИТР, качества машин инструментов, применяемых материалов и изделий, соблюдения технологической последовательности работ. Для определения соответствия качества строительства предъявляемым требованиям и оперативного принятие мер по ликвидаций брака организуют внешний и внутренний контроль качества материалов и строительно- монтажных работ. Внешний контроль осуществляют государственные и ведомственные органы контроля. Заказчик выполняет технический надзор за качеством выполненных работ, проверяют их объем, контролирует сроки их выполнения и принимает участие приемке законченных объектов. Авторский надзор в лице генеральной проектной организаций контролирует качества работ и соответствие возводимых объектов (сооружений) утвержденному проекту. Входной контроль строительных материалов используют с целью учета поступивших материалов и контроля их качества. Все поступившие материалы подлежат регистрации в данном журнале. Документ может использоваться в бухгалтерском учете. Входной контроль необходим для того, чтобы удостовериться в правильности оформления сопроводительной документации и наличии ее в полном объеме; для оценки качества материалов и их соответствии стандартам. входной контроль помогает выявить дефекты до применения материалов в строительстве; в выяснении причин брака и выявлении ответственных за дефекты. Журнал входного контроля строительных материалов поможет отследить движение материалов от производителя до непосредственного объекта их применения, что будет необходимо в случае проведения расследований. Осуществлением входного контроля строительных материалов и ведением журнала контроля занимается заведующий складом. Совместно с кладовщиком проверку осуществляют мастер по приемки и сотрудники производящие работы. В случае необходимости проводят выборочные испытания. При заполнении журнала контроля обязательно вести порядковую нумерацию записей. Помимо наименования, количества и даты поступления материала, также прописывают вид и номер транспорта, а также реквизиты сопроводительных документов. В случае наличия претензий к качеству материала, они должны быть перечислены в соответствующей графе. Обязательно внесение информации о замечаниях к качеству до принятия решения о использовании материала. Лица, принимающие материалы ставят свои подписи. Исправлять какие-либо данные в журнале входного контроля. Если же при регистрации данных все же была допущена ошибка, такая запись зачеркивается с сохранением читаемости (возможность прочесть написанное), а рядом ставится верная запись. Исправления подтверждаются сделавшим их сотрудником, т.е. ставится дата и подпись. Графы для заполнения Журнала входного контроля строительных материалов: 1. № п/п 2. Наименование материала 3. Дата поступления на объект 4. Количество 5. Вид и № транспорта 6. Вид и № сопровождающего документа 7. Должность и Ф.И.О., принявшего материал 8. Замечания по качеству материала 9. Подпись ответственного лица Операционный контроль качества является основным видом внутреннего технического контроля, осуществляемого непосредственно на рабочих местах. Он выполняется в виде самоконтроля рабочими и контроля производственным персоналом. Операционный контроль осуществляется в соответствий со специальными схемами контроля, разрабатываемыми в составе ППР. Операционный контроль выполняется после завершения производственных операций или строительных процессов. Его назначение - современное выявления дефектов и причин их возникновения, а также оперативное принятие мер по их предупреждению и устранению. Операционный контроль качества проводит прораб и мастера, а самоконтроль - исполнители работ. Основными рабочими документациями операционного контроля являются схемы операционного контроля разрабатываемые в составе проекта производства работ. Приемочный контроль необходим для проверки и оценки качества законченных строительных предприятий, зданий и сооружений или их частей, а также скрытых работ и отдельных ответственных конструкций. Все открытые работы подлежат приемки составлением актов их освидетельствования. Акт освидетельствования скрытых работ составляется по установленной форме на завершённый процесс, выполненный самостоятельным подразделением исполнителей. Государственный контроль за качеством строительства осуществляют органы государственного архитектурно-строительного контроля (архитектурно- строительные отделы и, управления администраций муниципальных образований), органы Государственной санитарной инспекции, органы Государственного пожарного надзора, органы Государственного энергетического надзора. Эти органы осуществляют контроль за строительством каждый в пределах своих полномочий. Общественный контроль за качеством строительства осуществляют технические инспекции профсоюзов. Они контролируют выполнение работ по технике безопасности и производственной санитарии, участвуют в комиссиях по; приемке вновь построенных или реконструируемых предприятии. 5 Строительная площадка, её оснащение Строительная площадка – это специально оборудованная территория, предназначенная для возведения на ней отдельных объектов или их комплексов. Организация строительной площадки заключается в размещении и устройстве на ней всех ее элементов с учетом требований строительных норм. К элементам строительной площадки относятся: - строящиеся объекты; - специально оборудованные участки для размещения средств вертикального транспорта; - открытые склады хранения строительных материалов и конструкций; - временные здания различного назначения; - временные дороги, площадки, пешеходные дорожки; - временные внутриплощадочные инженерные сети; - ограждение территории строительства. Специально оборудованные участки для размещения средств вертикального транспорта предусматривают: подкрановые пути для башенных кранов или подготовленные площадки для рабочих стоянок самоходных кранов и подъемников; рабочие зоны кранов и подъемников и зоны, опасные для людей. Рабочая зона - пространство, находящееся в пределах линии, которая описывается крюком крана при наибольшем рабочем вылете стрелы. Опасная зона - пространство, где возможно падение груза при перемещении и его рассеивание при падении. Ширина опасной зоны принимается в соответствии со СНиП III.4-80** «Техника безопасности в строительстве» с прибавлением половины длины наибольшего перемещаемого груза. Кроме того, опасным участком строительной площадки является монтажная зона строящегося здания - площадь по его внешнему контуру, ширина которой назначается по таблице 1 СНиП III.4-80**. В общем случае на строительной площадке создается сеть складов, характеризующихся их назначением, принадлежностью и местом расположения. В зависимости от видов и объемов строительно-монтажных работ, а также от размеров строительной площадки на ней могут располагаться приобъектные склады. Открытые приобъектные склады размещаются в пределах рабочей зоны кранов, закрытые - вне опасной зоны кранов. Площади для хранения материалов и конструкций на складах зависят от величины запаса строительных материалов и конструкций. Площадь складов определяется по нормам укладки конкретного материала (конструкции) на 1м2 площади склада с учетом проходов и проездов. Временные здания на строительной площадке предназначаются как для обеспечения производства строительно-монтажных работ, так и для обслуживания работников в процессе возведения объектов. Временные здания подразделяются по назначению на: - административные (конторы, диспетчерские пункты); - санитарно-бытовые (гардеробные, душевые, умывальные и др.); - складские (закрытые, навесы); - производственные (мастерские, установки и т.п.) Оборудование строительной площадки временными зданиями заключается в выборе необходимого их количества с учетом приведенной классификации и соответствующих норм, а также рациональном их размещении на территории строительства Временные здания должны быть инвентарными. Строительство неинвентарных временных зданий допускается на основании утвержденных проектов. Временные дороги и пешеходные дорожки должны создаваться на строительной площадке только в том случае, если отсутствуют постоянные дороги или если эти дороги имеются, но их нерационально использовать для нужд строительства. Временные дороги устраиваются: - в виде грунтовых, укрепленных гравием, щебнем или вяжущими материалами или из песчано-гравийных грунтовых смесей; - с гравийным (щебеночным) покрытием; - со сплошным покрытием из железобетонных плит Временные дороги конструктивно выполняются по типу постоянных. Ширина их зависит от марки и интенсивности движения. Наиболее часто устраиваются дороги шириной 3,5 м Трассировка временных дорог на строительной площадке устанавливается с учетом требований СНиП III.4-80** и Правил пожарной безопасности. Пешеходные дорожки устраиваются между временными зданиями и на переходах к монтажным зонам возводимых объектов. Трассы их должны проходить по кратчайшему пути при условии минимума пересечений с опасными зонами. Покрытие дорожек выполняется из железобетонных плит либо из гравийных смесей. Временные внутриплощадочные инженерные сети, как правило, включают: - временное водоснабжение; -временноеэлектроснабжение; - временное теплоснабжение; - временную канализацию; - временную связь. Временное водоснабжение организуется для удовлетворения производственных, хозяйственно-питьевых и противопожарных нужд строительной площадки. Ее проектное решение зависит от вида источника воды, которым может быть: постоянный водопровод, скважина. Временный водопровод, подключаемый к существующей сети, конструктивно устраивается по типу постоянной сети либо, при кратковременном сроке строительства в летнее время, выполняется в упрощенном варианте - в виде наземной или надземной сети без утепления. Временное электроснабжение на строительной площадке создается в целях обеспечения электроэнергией строительных машин и оборудования, для технологических нужд, а также для наружного и внутреннего освещения. Источником временного электроснабжения могут быть: существующая энергосистема в районе строительства, оборудованная постоянной или временной трансформаторной подстанцией; временные (передвижные) электростанции Временная сеть электроснабжения выполняется в виде кабельной и воздушной линии электропередачи. В районе наибольшего размещения потребителей электроэнергии устанавливается магистральный распределительный пункт, соединенный кабелем с трансформаторной подстанцией. Сеть временного электроснабжения строительной площадки целесообразно выполнять в виде воздушной ЛЭП по деревянным столбам либо с использованием прожекторных мачт. Расположение воздушной ЛЭП внутри опасных зон строительной площадки запрещается Временная канализация на строительной площадке устраивается двух видов: ливневая, в виде открытых водостоков вдоль дорог и проездов с уклоном не менее 0,003, и фекально-бытовая. Последняя конструктивно выполняется по типу постоянной с врезкой в существующие канализационные сети. Проектирование временной канализации и ее сооружений на строительной площадке выполняется с учетом требований СНиП 2.04.03-85, СНиП 3.05.04-85. 6 Ознакомление с технологией выполнения земляных работ на строительной площадке, с машинами и механизмами, а также со схемами операционного контроля. Оперативный учет объемов выполняемых работ и расход материальных ресурсов На земляные работы приходится около 10 % всех рабочих, занятых в строительстве. Объемы земляных работ постоянно растут и составляют свыше 15 млрд.м в год. Переработка такого количества грунта возможна лишь при условии комплексной механизации и эффективной технологии производства работ. Одним из важных резервов снижения объемов земляных работ, а следовательно, и стоимости строительства является обеспечение привязки зданий и проектирование вертикальной планировки с учетом рельефа местности. Снижение стоимости и трудоемкости земляных работ следует достигать, используя рациональные проектные решения, обеспечивающие максимальную сбалансированность необходимых выемок и насыпей при минимальных расстояниях перемещения грунта, комплексы машин, что сводит к минимуму объемы работ, выполняемых вручную. В настоящее время земляные работы в основном выполняют механизированные комплексы, а ручная разработка грунта предусмотрена только в местах, недоступных для машин, так как производительность ручного труда в 20...30 раз ниже механизированного, что существенно влияет на общие затраты труда. Промышленность выпускает различные высокопроизводительные землеройные, землеройно-транспортные, уплотняющие машины и механизмы. Выбор комплекта машин и способа производства работ осуществляют на основании технико-экономического анализа различных вариантов. Важными условиями дальнейшего совершенствования технологии земляных работ являются: рациональная организация производства земляных работ по времени года -- сокращение объемов работ, выполняемых в зимнее время; повышение доли применения высокопроизводительных землеройных машин; создание и внедрение в производство комплектов машин для засыпки траншей и котлованов, уплотнения и разработки мерзлых грунтов. Пооперационный контроль качества: - точное ведение оперативного учета объемов выполняемых работ и расходов материальных ресурсов; - правильное определение расхода строительных материалов, изделий и конструкций по выполняемым работам; - грамотное списание материалов в соответствии с нормой расходов; - качественное составление исполнительных смет на выполненные работы объемы работ (КС-2). 7 Ознакомление с технологией выполнения свайных работ, с машинами и механизмами, используемыми при устройстве свайных фундаментов и операционный контроль качества. Оперативный учет объемов выполняемых работ и материальных ресурсов. Ознакомление с технологией выполнения земляных работ на строительной площадке, с машинами и механизмами, а также со схемами операционного контроля. Оперативный учет объемов выполняемых работ и расход материальных ресурсов Назначение, виды и состав свайных работ. Сваи предназначаются для передачи нагрузки от здания или сооружения на грунты, повышения несущей способности слабых грунтов, ограждения пространств от доступа воды, предотвращения осыпания или сползания грунтов. Сваи классифицируют по способу передачи нагрузок, материалу изготовления, их форме и методам производства работ. По методам производства работ сваи бывают погружаемые и набивные. Погружаемые сваи заранее изготовляют на поверхности земли и затем ударными или безударными методами (а также их комбинацией) погружают в грунт в вертикальном или наклонном положении. Набивные сваи устраивают непосредственно в самом грунте. Мероприятия по подготовке к производству свайных работ. При строительстве железобетонные и деревянные сваи, стальные обсадные трубы и шпунтовые сваи поступают к месту работ в подготовленном к погружению виде. Погрузку и разгрузку выполняют с помощью автомобильных кранов. Места складирования свай и шпунтов определяются в проектах производства работ. При малом объеме свайных работ и отсутствии доставки бетонной смеси для изготовления свай железобетонные сваи изготавливают на полигонах у строящегося объекта. Шпунтовые сваи из прокатных профилей и укрупнения их в пакеты изготавливают в мастерской, оборудованной краном. До начала свайных работ прокладывают необходимые коммуникации (паро- и воздухопроводы, линии электропередач и др.), производят ревизию сваебойного оборудования. При применении агрегатов на рельсовом ходу укладывают участки рельсовых путей. До начала погружения свай выполняются планировка площадки и геодезическая разбивка сооружения, при необходимости – перенесение коммуникации. При подготовительных работах производят пробное погружение заранее изготовленных свай; изготавливают набивные пробные сваи и испытывают их для уточнения несущей способности. На строительных объектах свайные работы следует вести только по утвержденному ППР после получения в установленном порядке разрешения на производство работ. Методы и средства погружения заранее изготовленных свай и шпунтов. Применение свайных фундаментов из заранее изготовленных железобетонных свай позволяет по сравнению с ленточными и столбчатыми фундаментами уменьшить: объемы земляных работ в 2–5 раз, расход бетона на 30–50% и трудоемкость работ на 10–40%. Недостаток свайных фундаментов: повышенный расход стали. Методы погружения свай и шпунтов. Ударный метод основан на забивке свай молотами – механическими, паровоздушными одиночного и двойного действия и дизель-молотами, которые сагрегированы с копрами или мобильными копровыми (сваебойными) установками. Этим методом можно погружать различные железобетонные сваи, а также деревянные сваи и шпунты, стальные шпунты. Трудоемкость и продолжительность перемещения, установки и выверки сваебойной установки зависят от ее конструкции. Универсальные металлические копры башенного типа имеют большую грузоподъемность и большую собственную массу (до 20 т). Для монтажа и демонтажа этих копров применяют свай длиной более 12 м при большом объеме свайных работ на объекте. Наиболее распространенные в промышленном и гражданском строительстве сваи длиной 6–10 м забивают с помощью самоходных сваебойных установок. При забивке длинных свай универсальным копром включают в комплект механизмов автомобильный кран, который поддерживает сваю за нижнюю скобу, постепенно приближаясь к копру. Современные сваебойные агрегаты имеют устройства, механизирующие процесс подтаскивания и подъема свай, а также установку головы сваи в наголовнике. Сваи небольшой длины (6–8 м) подтаскивают так, чтобы ее острие скользило по грунту. Эффективность операции забивки свай зависит от: типа свайного молота, соответствия системы молота характеру грунта и воздействия его на голову сваи. Механические (подвесные) молоты из-за низкой производительности (10–15 ударов в минуту) применяют лишь при небольших объемах свайных работ. Паровоздушные молоты бывают простого и двойного действия. Молоты простого действия имеют массу ударной части 1,25-6 т, число ударов в минуту не превышает 30. Молот двойного действия может производить более 200 ударов в минуту, с помощью которых забивают сваи в грунты различной плотности в вертикальном и наклонном положении. Масса ударной части паровоздушных молотов двойного действия составляет 15–25% общей массы молота, а масса ударной части молотов одиночного действия 65–76%. Широко применяемые дизель-молоты по сравнению с паровоздушными молотами отличаются более высокой производительностью, простотой в эксплуатации, автономностью действия, и низкой стоимостью. На стройках применяют штанговые и трубчатые дизель-молоты. Ударная часть штанговых дизель-молотов – подвижный цилиндр, открытый снизу и перемещающийся в направляющих штангах. В трубчатых дизель-молотах неподвижный цилиндр, имеющий шабот (пяту), является направляющей конструкции. Ударная часть молота – подвижной поршень с головкой. Число ударов в минуту у штанговых дизель-молотов 50–60, у трубчатых 47–55. Главное преимущество дизель-молота трубчатого типа по сравнению со штанговыми дизель-молотами состоит в том, что при одинаковой массе ударной части они обладают значительно большей (до 2–3 раз) энергией удара. В зимнее время штанговые дизель-молоты работают более эффективно, чем трубчатые молоты; их можно запустить при температуре 30°С, что очень затруднительно для запуска трубчатого дизель-молота. Несмотря на ряд достоинств, применять дизель-молоты при забивке свай в мягкие податливые грунты и грунты с сильно сжимаемыми прослойками, а также для забивки свай под водой нецелесообразно. При выборе типа молота (в зависимости от массы свай и характера грунтов) учитываются «коэффициенты применимости» К, которые определяются по формуле: где Q – масса молота, кг; q – масса сваи с наголовником, кг; W – энергия удара согласно паспорту. Для забивки железобетонных свай с помощью подвесных молотов К = 3; с помощью молотов одиночного действия и штанговых дизель-молотов K = 5; для молотов двойного действия и трубчатых дизель-молотов К = 6. Наголовники, необходимые для закрепления сваи в направляющих сваебойной установки и предохранения головы сваи от разрушения ударами молота, являются неотъемлемой частью дизель-молота. При забивке свай подвесными и паровоздушными молотами применяют металлические сварные и литые наголовники, имеющие внутри амортизационную прокладку. Забивку сваи начинают путем медленного опускания молота на наголовник после установки сваи на грунт и ее выверки. Чтобы обеспечить правильное направление сваи, первые удары производят при небольшой высоте подъема молота (не более 0,4–0,5 м). При применении молотов и дизель-молотов замеряют время работы молота, расходуемое на каждый метр погружения сваи, число ударов в минуту, а в молотах двойного действия - давление пара (воздуха). В конце забивки с помощью подвесных молотов и паровоздушных молотов одиночного действия забивку производят «залогами» по 10 ударов в каждом. Сваи, не давшие контрольного отказа после перерыва продолжительностью в 3–4 дня, подвергаются контрольной добивке. Если глубина погружения сваи не достигла 85% проектной, а на протяжении трех последовательных залогов получен расчетный отказ, необходимо выяснить причины этого явления. Динамические испытания свай производят в целях определения их несущей способности. Более точным, но в то же время более дорогим и трудоемким является способ статических нагрузок. При динамическом способе определяют величину несущей способности сваи в зависимости от энергии удара свайного погружателя при ее забивке. Отказы при этом способе определяются с помощью отказомеров. Основная операция (забивка) продолжается 10 мин, а 15 мин (60% общей продолжительности цикла) - вспомогательные операции. При несамоходных копрах и производстве свайных работ в зимних условиях вспомогательные операции занимают 70–80% всего времени. В системах, автоматизирующих процесс забивки свай, осуществляется автоматизация как основных операций (запуск дизель-молота, выключение его при достижении острием сваи проектной отметки), так и вспомогательных операций. Вибрационный и виброударный методы погружения свай. При вибрационном методе сваю погружают с помощью вибрационных машин, оказывающих на нее динамические воздействия, преодолевающие сопротивление трения на боковой поверхности сваи, лобовое сопротивление грунта, возникающее под острием сваи Вибропогружатель подвешивают к мачте сваепогружающего агрегата и соединяют наголовником со сваей. Действие вибропогружателя основано на дебалансе вибратора горизонтальной центробежной силы взаимного ликвидирования, в то время как вертикальные суммируются. Амплитуда колебаний и масса вибросистемы (вибропогружатель, наголовник и свая) должны обеспечить разрушение структуры грунта с необратимыми деформациями. При выборе низкочастотных погружателей (420 колебаний в минуту), необходимо чтобы момент эксцентриков в кГ-м превосходил массу вибросистемы не менее чем в 7 раз для легких грунтов и в 11 раз для средних и тяжелых грунтов. Для погружения легких (массой до 3 т) свай и металлического шпунта в грунты применяются высокочастотные (1500 и более колебаний в 1 мин) вибропогружатели с подрессоренной пригрузкой, состоящие из вибратора и присоединенного к нему с помощью системы пружин дополнительного груза и приводного электродвигателя. Применение вибрационного метода при погружении свай в маловлажные плотные грунты возможно лишь при устройстве лидирующих скважин. Более универсальным является виброударный метод погружения свай при помощи вибромолотов, разделяющиеся по виду привода на электрические, пневматические, гидравлические и вибромолоты с двигателем внутреннего сгорания. Наиболее распространенными являются пружинные вибромолоты, увеличивающие энергию удара с увеличением сопротивления грунта погружению свай. Масса ударной части (вибровозбудителя) вибромолота для погружению железобетонных свай должна быть 650-1350 кг (не менее 50% массы сваи). Статическое и вибрационное вдавливание свай осуществляют с помощью специальных установок, воздействующих на сваю либо массой, либо массой и вибрацией одновременно. Для погружения свай методом статического вдавливания используют агрегаты, состоящие из двух тракторов, оборудованные направляющей рамой, опорной плитой, наголовником для передачи давления, соединенным с вдавливающим полиспастом. Технология вдавливания свай следующая: трактор с мачтой устанавливают над местом погружения свай и с помощью малой лебедки опускают на землю опорную плиту, на которую устанавливают пригрузочный трактор. Усилия от большой лебедки передаются на наголовник, и он начинает перемещаться по направляющим, обеспечивая тем самым вдавливание сваи. Установка развивает усилие вдавливания до 350 кН и может погрузить за смену 13–15 свай длиной до 6 м. Точность установки сваи обеспечивается «лидирующими» направляющими скважинами, устраивающимися при помощи буровых станков на глубину, меньшую, чем проектная отметка погружаемых свай на 0,5–1 м. Достоинства данного метода – простота монтажа агрегата на строительной площадке, недостаток – низкая производительность из-за малой маневренности. Более эффективным является метод динамического (вибрационного) вдавливания свай с помощью вибровдавливающих агрегатов, когда свая погружается от комбинированных воздействий вибрации и статической пригрузки. Вибровдавливающий агрегат состоит из двух рам - на задней раме установлены электрогенератор, работающий от тракторного двигателя, и двухбарабанная лебедка, на передней раме - направляющая стрела с вибропогружателем и блочки, через которые проходит к вибропогружателю вдавливающий канат от лебедки. Метод вдавливания не требует устройства путей для рабочих передвижек, исключает возможность разрушения свай и эффективен при погружении коротких свай длиной до 6 м. При погружении свай с помощью подмыва грунт разрыхляют и частично вымывают струями воды, вытекающими под давлением из нескольких трубок. При этом сопротивление грунта у острия сваи снижается, а поднимающаяся вдоль ствола вода размывает грунт, уменьшая трение по боковым поверхностям сваи. Расположение подмывных труб может быть боковым, и центральным. При боковом расположении подмывные трубы крепятся так, чтобы наконечники находились у свай на 30–40 см выше острия, у оболочек на 150–200 см выше ножа. При погружение свай с подмывом выполняют следующие дополнительные операции: крепление к сваям подмывных труб с наконечниками; присоединение верхних концов подмывных труб при помощи гибких шлангов к разводящему трубопроводу; включение и выключение мотора насоса; извлечение подмывных труб, использующихся многократно. Дополнительные операции увеличивают трудоемкость и стоимость работы, в связи с чем подмыв применяется довольно редко. Погружение свай с помощью электроосмоса применяется при погружении свай в глинистые грунты. В этом случае после кратковременного действия постоянного тока вокруг забиваемой сваи, подключенной в сеть в качестве катода, влажность грунта возрастает, и в нем возникают водонасыщенные зоны. Дополнительные операции при погружении железобетонных свай связаны с оснащением свай полосами стали – электродами, площадь которых 20–50% боковой поверхности свай. Эта операция отпадает при погружении металлических свай, в частности при применении метода завинчивания. Погружение свай методом завинчивания применяется главным образом при устройстве фундаментов под мачты линий электропередач, радиосвязи и других сооружений, где в достаточной мере могут быть использованы как несущая способность винтовых свай, так и их сопротивление выдергиванию. Звинчивают стальные и железобетонные сваи со стальными наконечниками с помощью агрегатов, имеющих рабочий орган, четыре гидравлических аутригера, привод вращения и наклон рабочего органа, гидросистему, пульт управления и вспомогательное оборудование. Рабочие операции при погружении свай аналогичны операциям при погружении свай методом забивки или вибропогружении, где вместо установки и снятия наголовника здесь используют оболочки. При погружении свай в зимних условиях приходится выполнять дополнительные операции или отдельные процессы, увеличивающие трудоемкость и продолжительность свайных работ. Без дополнительных операций обходиться при погружении свай мощными молотами и вибромолотами, если глубина промерзания не превышает 0,7 м. В остальных случаях следует создавать условия, близкие к летним. Перед исполнением контрольного динамического испытания сваи (после ее «отдыха») устраняют воздействие смерзания свай с грунтом. При выборе способа подготовки слоя мерзлого грунта в местах забивки свай необходимо учитывать трудоемкость и стоимость процесса, а также что при устройстве лидирующих скважин несущая способность висячих свай может снижаться на 15–20%, при оттаивании несущая способность сваи повышается на 10–15%. Последовательность погружения свай зависит от расположения свай в свайном поле и параметров сваепогружающего оборудования. Следует учитывать последовательность выполнения процесса, т.е. устройства свайного ростверка — конструкции из плит или балок, венчающей головы группы свай и передающей на сваи нагрузки от здания или сооружения. Порядок погружения свай определяется ППР. Наибольшее распространение имеет рядовая система погружения свай, применяющаяся как при прямолинейном расположении свай отдельными рядами, так и при забивке кустов свай. Спиральная система погружения свай предусматривает погружение их концентрическими рядами от краев к центру свайного поля; она позволяет в ряде случаев получить минимальную протяженность пути сваепогружающего агрегата. 8 Ознакомление с технологией выполнения каменных работ. Послеоперационный контроль качества. Оперативный учет объемов выполняемых работ и расход материальных ресурсов При выполнении каменных работ основой организации труда каменщиков являются принципы обеспечения максимальной производительности труда, поточного выполнения работ и комплексной механизации производственных процессов. До начала производства работ по каменной кладке должны быть выполнены следующие работы: Произведена гидроизоляция фундамента; Смонтирован монтажный кран и определены места его стоянок; Подготовлены площадки складирования материалов и завезен необходимый запас; Установлена и подключена к временным сетям инвентарная емкость для приема, перемешивания и порционной выдачи строительного раствора; Выполнена исполнительная съемка конструкций нулевого цикла. После выполнения подготовительных работ приступают к выполнению непосредственно процесса каменной кладки. Для выполнения кладки применяют следующие материалы: Кирпич силикатный модульный М200 Раствор М-75 Материалы для каменной кладки доставляют на строительную площадку автомобильным транспортом, а именно кирпич -МАЗ-502, шарнирно-панельные подмости-КрАЗ-257, раствор-растворовоз СБ-89Б. Кирпич доставляют без предварительны перегрузок и перевалок. Раствор приготовлен на заводе, откуда в виде готовой смеси доставляется на строительную площадку. Поступающий на площадку кирпич принимают партиями и складируют на специально организованных площадках. При этом проводят наружный осмотр кирпича и проверяют паспорта, в которых вид и марка кирпича и другие данные, предусмотренные действующими стандартами или техническими условиями. Подачу материалов(железобетонных изделий, кирпич, раствор, подмости) к рабочему месту каменщика ведут башенным краном КБ-402, обслуживающим объект строительства. Кладка стен выполняется комплексной бригадой из 11 человек, состоящей из Каменщик 3 р.-7 чел. Такелажник на монтаже 2 р -1чел. Каменщик 4 р. Бетонщик 2 р -1 чел. Каменщик 3 р. Такелажник на монтаже 2р.-1 чел. Каменщик 2 р. Плотник 4 р.-1 чел Производительность бригады равна 21.67 м3. Бригада состоит из 4 звеньев «двойка» и 1 звена «тройка». Звено «двойка»-каменщик №2 ведет кладку и проверяет качество кладки, каменщик № 1подает материалы и расстилает раствор; звено «тройка»- каменщик №2 ведет кладку наружной и внутренней версты и проверяет качество кладки, каменщик №3 укладывает забутку, каменщик №1 подает материалы. Непосредственно процесс каменной кладки состоит из следующих операций: Установка и перестановка причалки(шнура); Подача кирпичей и раскладка их на стене; Перелопачивание, подача, расстилание раствора на стене; Укладка кирпичей в конструкцию; Проверка качества выполнения кладки; Рубка и теска кирпичей (по мере необходимости). Кладка стен всегда начинают с наружной(лицевой) стороны. Дальнейший процесс зависит от принятого порядка укладки рядов. Для бесперебойной работы следует организовать каменную кладку методом захваток, при котором здание в плане делят на 6 захваток, равных по объему выполнения работ?48.53 м, а каждый этаж по высоте делят на 3 яруса высотой 0.95м. Рабочее место каменщика при кладке стен включает участок возводимой стены и часть примыкающей к ней площади, в пределах которой размещают материалы, приспособления, инструмент и передвигается сам каменщик. Рабочее место каменщика состоит из трех зон: Рабочей 1- свободной полосы вдоль кладки,на которой работают каменщики шириной 0,6-0,7м; Зоны складирования материалов 2- полосы шириной 1,3-1,5м, на которой размещают кирпич, раствор и детали, закладываемые в кладку по мере ее возведения; Транспортная 3- шириной 0,5-0,6м ,в этой зоне работают такелажники, обеспечивающие каменщиков материалами и закладными деталями. Общая ширина рабочего места составляет 2,4-2.8м.  Рисунок 2. Рабочее место каменщиков При кладке кирпичных стен материал располагают вдоль фронта работ в чередующемся порядке. Чтобы удобно было подавать раствор на стены, расстояние между соседними ящиками с раствором не должно превышать 3-3,5м, а располагать необходимо длинной стороной перпендикулярно к стене. Запас кирпича на рабочем месте должен соответствовать 2-4 часовой потребности в них. Раствор загружают в ящики непосредственно перед началом работ. Средняя толщины горизонтальных швов кирпичной кладке в пределах высоты этажа должна составлять 12 мм, а вертикальных-10мм. Утолщение швов против предусмотренных правилами модно допускать лишь в случаях, оговоренных проектом: при этом размеры утолщенных швов должны указываться в рабочих чертежах. В процессе каменной кладки необходимо следить за выполнением технологических правил, а именно в жаркие и ветреные дни осуществлять поливку кирпича, чтобы уменьшить впитывание им воды из раствора; кладка должна вестись равномерно по всему фронту работ, а если это условие трудно выполнимо, то опережение одного участка другим должно быть минимальным. Кладка на границе делянок либо сразу же стыкуется, либо заканчивается вертикальной или рубежной штрабой для сопротивления ранее уложенной кладки с последующей. Ряды в кладке должны быть строго горизонтальными, а толщина их постоянной. В противном случае в пределах одной и той же высоты может оказаться на стыкуемых участках разное число рядов, а отсюда неправильно их чередование. Основные данные о технологическом процессе приводятся в таблице 1. Таблица 1 - Основные данные о технологическом процессе «каменная кладка»

В процессе работы осуществляют периодический контроль качества кладки – правильность закладки углов стен, горизонтальность рядов кладки, вертикальность поверхностей и качество заполнения швов. Проверку ведут не реже 2 раз на 1 м высоты стены. |