Скоростемер типа 2СЛ-3М. Т. Ш. Мукушев 2017 г

Скачать 1.39 Mb. Скачать 1.39 Mb.

|

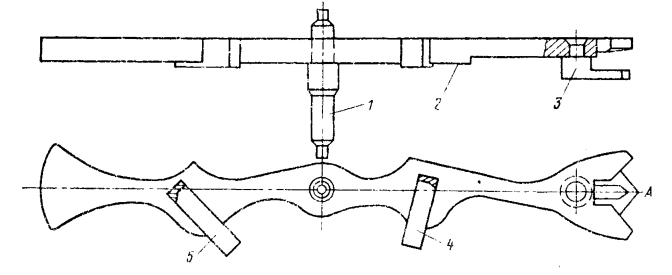

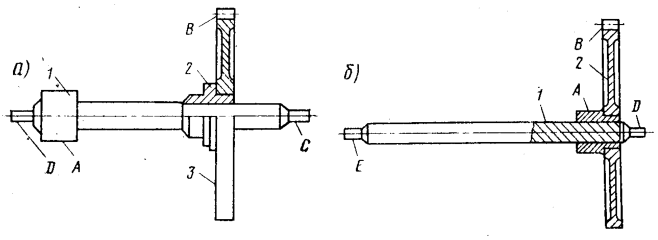

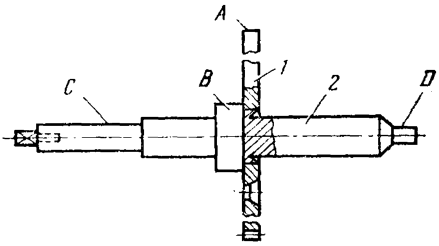

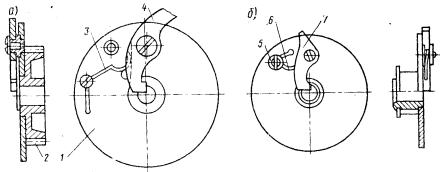

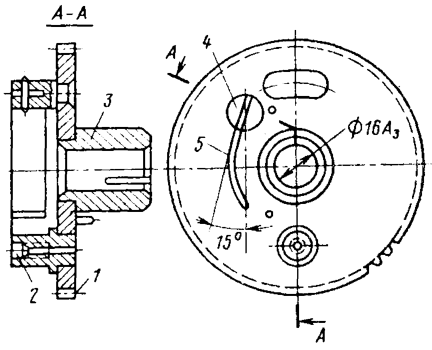

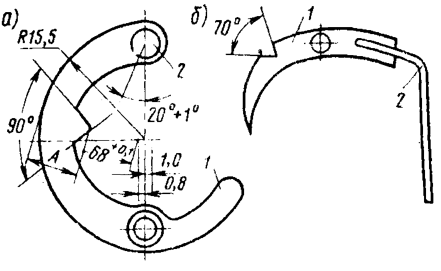

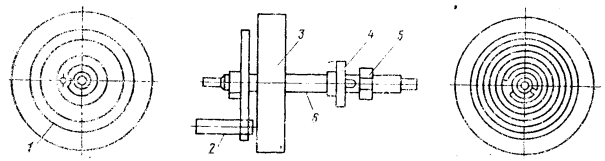

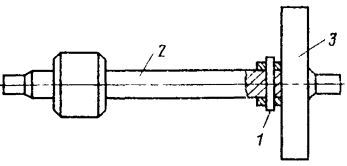

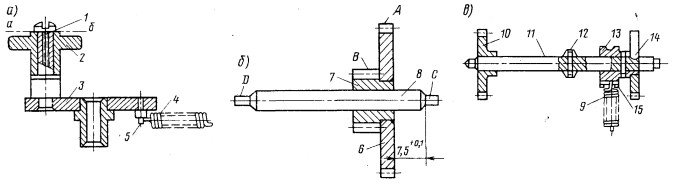

Выбор способа восстановления деталейОсмотрев все детали приводного вала ослабшие или срезанные штифты заменяют. Особое внимание обращают на состояние зуба и фиксатора. При износе зуба или выступа до высоты менее 1,5 мм заменяют втулку, при износе фиксатора - пружину с фиксатором. Новая пружина должна прилегать плотно к плоскости втулки. Винты не должны выходить внутрь втулки. Выступающие винты запиливают. При установке нового приводного вала или замене его деталей шаблонами проверяют установочные размеры реверсивных втулок: расстояние от верхней кромки корпуса до нижней кромки верхней втулки должно быть 40,3-0,35 мм; расстояние между втулками - 48,5-0,5 мм. Изломанные полуоси откидной крышки заменяют. Разбитые стекла, поломанные планки прижима стекла, перемычки или дуговые планки заменяют. При поломке откидной крышки в местах установки полуосей отломанную часть крышки восстанавливают наплавкой с последующим сверлением отверстий под полуоси. Наплавленные участки обрабатывают до установленных размеров. При поломке или износе зубьев триба, срыве или износе резьбы в его хвостовике или отверстии торца заводной триб заменяют. В случае обнаружения следов коррозии на посадочных поверхностях эти места шлифуют и полируют. При скруглении граней квадрата под ключ завода часов, срыве резьбы под ключ или скруглении граней хвостовика заводной триб заменяют новым. Детали заводного барабана часов осматривают и ремонтируют. Корпус барабана, имеющий выпучины или поломанные зубья, венца, заменяют. Ослабшие заклепки в корпусе барабана заменяют. Высота головки новой заклепки после расклепывания и опиловки должна быть не более 0,75 мм. При поломке или износе зубьев колес перевода стрелок колесо заменяют. В случае срыва резьбы под винт ее нарезают на следующий размер и ставят соответствующий винт. Тарельчатую пружину с трещинами заменяют. Стрела прогиба тарельчатой пружины в свободном состоянии должна быть 2,3-0,3 мм. Если стрела прогиба меньше этого размера, пружину заменяют новой. При поломке усовика зацепа часовой пружины зацеп заменяют с обеспечением прессовой посадки нового зацепа вала. При износе конца зацепа профиль зацепа восстанавливают надфилем. Часовая пружина не должна иметь изломов, трещин, следов коррозии, видимых невооруженным глазом. Кромки витков свободной пружины должны лежать в одной плоскости. Пружину, имеющую один из перечисленных дефектов, заменяют. Допускается восстановление поломанных концов пружины. При изломе внутреннего конца участок пружины на длине 80 мм от ее конца отжигают в пламени паяльной лампы до появления темно-вишневого цвета. При этом остальную часть пружины защищают от тепла массивным пинцетом. Окислы, образующиеся во время отжига, удаляют с поверхности пружины тонкой наждачной бумагой. После отжига прошивают в конце пружины отверстие по размерам. При поломке наружного конца участок пружины на длине 30 мм отжигают, затем загибают и опиливают до требуемой формы. Острые кромки восстановленных, концов пружины притупляют. Загибать новый наружный зацеп на старой пружине и прошивать отверстия внутреннего конца пружины допускается не более одного раза. При изломе или изгибе цапф ось балансира заменяют, предварительно спрессовав с нее двойной ролик съемником. Допускается восстановление цапф оси. Для этого конец оси с поломанной или изогнутой цапфой отжигают, на отпускаемую часть оси надевают втулку из красной меди. Нагрев отжигаемой части оси производят до пурпурно-красного цвета. После отжига опиливают место излома. или спиливают погнутую цапфу. Затем высверливают в конце оси отверстие под новую цапфу диаметром 0,35-0,025 мм на глубину 2 мм., Отверстие под цапфу сверлят коротким перовым сверлом на малых скоростях без смазки. Новую цапфу, изготовленную из стали марки У10А диаметром 0,35 мм запрессовывают в ось пуансоном Радиальный зазор (биение) оси в подшипниках должен быть в пределах 0,01-0,02 мм. Зазор регулируют подгонкой цапф к камням шатонов за счет шлифовки и полировки цапф. При появлении рисок или задиров на рабочих плоскостях анкерного колеса, при срабатывании острия зуба колесо заменяют. При обнаружении трещин, шероховатостей на рабочей части налет 5 и 4 (рис. 5.1) или излома (выкрашивания) их заменяют новыми. Ослабшие в пазах налеты закрепляют шеллаком. Вилку 2 укладывают па металлическую плитку и нагревают паяльником до 40°С или на спиртовке до размягчения шеллака, не допуская его перегрева и вытекания из пазов. Палеты перемещают иглой. При установке и перемещении палет необходимо следить за тем, чтобы шеллак не выходил из пазов на боковые поверхности вилки. Шеллак рекомендуется добавлять, предварительно вытянув его в нить диаметром 0,5 -0,6 мм. Захватив пинцетом отрезок нити, прикасаются конном отрезка к тому месту, куда добавляют шеллак. Попадание шеллака на рабочие плоскости палет, на цапфы оси / вилки 2, копье 3, рожки и паз вилки недопустимо.  Рисунок 5.1 – Анкерная вилка При изломе цапф оси анкерной вилки или изгибе цапф, изломе или трещинах в самой анкерной вилке ее заменяют. Если на рабочих поверхностях А паза рожек анкерной вилки обнаружены выбоины, вилку заменяют. Поломанное или изношенное копье анкерной вилки также заменяют новым. В случае касания копьем предохранительного ролика во время прохождения балансом дополнительной дуги копье необходимо укоротить. При изломе или ослаблении штифтов их заменяют. Штифты должны быть чисто полированными и не иметь, следов масла. При поломке зубьев секундного колеса, секундного триба или поломке и изгибе цапф триба секундное колесо заменяют. Допускается замена изогнутой или поломанной цапфы. Глубина сверления под новую цапфу 2,0-2,5 мм, диаметр заготовки 0,65 мм, материал - сталь У10А. Поломанные, ограничительные штифты анкерной вилки или поломанные штифты балансового и анкерного мостов заменяют. При поломке корундовых камней шатонов и появлении в них трещин шатоны заменяют. В случае ослабления шатона в платах отверстие под шатон обжигают пуансоном и запрессовывают шатон в плату. Прогибы и .незначительные вмятины на кожухе приставного хода выправляют. Большое заводное колесо заменяют при износе или поломке зубьев, а также в случае среза или выпадания конического штифта, фиксирующего, втулку колеса на валу заводного барабана. При поломке зубьев триба 1 (рис. 5.2, а) первого промежуточного колеса колесо 3 с втулкой 2 спрессовывают с оси триба и на ось напрессовывают новый триб.  Рисунок 5.2 – Первое (а) и второе (б) промежуточные колеса Как исключение допускается восстановление погнутых или поломанных цапф оси (аналогично восстановлению цапф оси баланса приставного хода). Глубина сверления под новую цапфу 5- 6 мм, диаметр заготовки цапфы из стали У10A 2,05 мм. При осмотре колеса и после его ремонта проверяют биение окружности выступов А триба и В колеса относительно поверхностей С и Д. Биение не должно превышать 0,05 мм. Если биение превышает допускаемое, колесо в сборе заменяют. При ослаблении посадки колеса 3 на втулке 2 или втулке на трибе 1 втулку раздают пуансоном. При поломке зубьев колеса 2 (рис. 5.27, б) второго промежуточного колеса или триба колесо в сборе заменяют. Допускается замена колеса 2 с последующим расклепыванием посадочного места триба. При ослаблении посадки колеса 2 на трибе 1 посадочное место раздают пуансоном. В случае изгиба или поломки цапф оси второе промежуточное колесо заменяют. Как исключение допускается восстановление цапф (аналогично восстановлению цапф оси баланса приставного хода). Глубина сверления под новую цапфу 3 мм, диаметр заготовки цапфы из стали У10А 1,25 мм. Проверяют биение окружностей выступов В колеса и А триба относительно поверхностей Е и Д. Биение не должно превышать 0,08 мм. Если оно больше допускаемого, второе промежуточное колесо заменяют. При поломке зубьев колеса 1 (рис. 5.3) часового триба колесо спрессовывают и заменяют новым. После напрессовки посадочное место расклепывают. При поломке зубьев триба 2, срыве резьбы, округлении граней квадрата триб заменяют. При изгибе оси, поломке или изгибе цапфы часовой триб в сборе заменяют. В случае замены деталей часового триба проверяют биение окружностей выступов А и Б относительно поверхностей С и Д (должно быть не более 0,05 мм). При осмотре первого и второго промежуточных колес и часового триба проверяют полировку цапф, убеждаются в отсутствии на них следов коррозии. Цапфы очищают мягкой древесиной и при необходимости полируют.  Рисунок 5.3 – Триб часовой в сборе Осматривая регистраторы получасов и суток (рис. 5.4, а- и б), проверяют действие пружин 3 и 6 и их крепление 5. Отведенные в сторону защелки 4 и 7 под действием пружин должны свободно возвращаться в исходное положение. Ослабшие или поломанные пружины заменяют. В случае разъединения конца пружины с защелкой или выхода его из паза защелки конец пружины отгибают к центру диска 1. При обнаружении притупления или срабатывания зубьев защелок, а также в случае поломки защелки 4 и 7 заменяют  Рисунок 5.4 –Регистраторы получасов (а) и суток (б) Места, поврежденные коррозией, шлифуют. Если следы коррозии не удаляются, валик в сборе с сегментами заменяют. При износе резьбы и поломке усовиков сегментов шлицевой валик в сборе заменяют. Замена отдельных деталей (сегментов или валика) не допускается. При диаметре цапф менее 2,43 мм или погнутости их шлицевой валик в сборе заменяют. Угол скольжения сегментов по направляющим шлицевого валика проверяют специальным приспособлением (угол скольжения не должен превышать 45° по отношению к горизонтали). При износе или ослаблении штифта-зацепа или штифта-пальца их заменяют. Новые штифты запрессовывают и расклепывают, зачищают концы. Забоины, вмятины и сколы корпуса барабана и крышки не допускаются. При обнаружении этих дефектов и в случаях поломки зубьев барабан или крышку заменяют. Крышка должна плотно входить в корпус барабана с обеспечением прессовой посадки. При ослаблении посадки крышку заменяют. Как исключение допускается восстановление плотности посадки крышки расклепыванием ее кромок. Осматривают храповое колесо подзавода. При поломках цапфы защелки 2 (рис. 5.5), срыве ее резьбы или изломе колонки 4 храповое колесо заменяют. В случае ослабления посадки колеса 1 на ступице 3 последнюю развальцовывают. Диаметр проверяют пробкой. Храповое колесо со сработавшимися или поломанными зубьями заменяют. Поломанную плоскую (дуговую) пружину 5 заменяют. Отверстие4 в пружине под штифт прошивают перед установкой пружины в колонку. Затем ставят заклепку и конец пружины подгибают так, чтобы он не упирался в хвостовик защелки звездочки. Ослабшую колонку с пружиной и цапфу защелки 2 в храповом колесе крепят расклепыванием ее концов пуансоном. Заусенцы зачищают.  Рисунок 5.5 – Храповое колесо подзавода При износе зуба защелки 1 звездочки до размера А (рис. 5.6, а), равного 6,65 мм, защелку заменяют. В случае ослабления посадки зацепа 2 в защелке цапфу зацепа раздают пуансоном. В случае притупления или износа углов зацепа защелку заменяют.  Рисунок 5.6 - Защелка звездочки в сборе (а) и блокировки (б) Ослабшую или поломанную пружину 2 (рис. 5.6, б) паяют ПОС-50 с обеих сторон. Отжиг и коррозия пружины 2 в месте запайки в защелку 1 не допускаются. Излишки припоя зачищают, а остатки паяльной кислоты удаляют, промывая пружину в щелочной ванне. Пружину 2 заделывают в защелку 1 без перекосов. Изломанные концы пружины допускается восстанавливать не более одного раза. Поломанную или ослабшую пружину заменяют. При наличии изломанных или сильно изношенных зубьев колесо заменяют. При обнаружении задиров на рабочих плоскостях импульсного колеса, при затуплении передних зубьев, а также при их поломке импульсное колесо в сборе заменяют новым. В случае ослабления посадки конического или импульсного колеса расклепывают ступицу колеса. При изломе цапф оси анкерной вилки допускается замена оси. Новую ось запрессовывают в вилку специальным приспособлением. При поломке или ослаблении копье заменяют. Новое копье запрессовывают в корпус анкерной вилки также специальным приспособлением. После запрессовки копья высверливают отверстие под штифт 0,75x2,5 и устанавливают штифт. Лишнюю длину штифт а спиливают заподлицо. Длину копья проверяют после сборки системы анкерная вилка баланс по предохранительному ролику. Задевание копья за ролик не допускается. При необходимости копье опиливают. Риски и шероховатости на рабочих плоскостях налет устраняют шлифовкой и полировкой. Целесообразно 'налеты обрабатывать без выемки их из колонок во избежание нарушения, правильности их установки. При ослаблении колонок в корпусе анкерной вилки, втулки анкерной вилки и посадке оси анкерную пилку заменяют.Если на рабочих поверхностях паза рожек анкерной вилки есть выбоины, поверхности шлифуют и полируют. При ослаблении крепления баланса (рис. 5.7), импульсного 4 или предохранительного 5 ролика, изломе или изгибе цапф оси 6 баланс в сборе заменяют. Проверяют качество полировки цапф и отсутствие на них следов коррозии. Цапфы очищают мягкой древесиной и при необходимости полируют. В случае обнаружения рисок на рабочих поверхностях предохранительный ролик 5 полируют.  Рисунок 5.7 - Баланс в сборе Штифт 2 при его поломке или износе рабочей поверхности заменяют. Новый штифт запрессовывают в ролик специальным приспособлением. Изломанную или имеющую следы коррозии спираль 1, помеченную в корпусе 3, заменяют новой. Предварительно она должна быть плотно насажена на ось. При ослаблении посадки муфту снимают с оси, обжимают, а затем устанавливают на ось. Все витки спирали, кроме наружного, должны отстоять один от другого на равном расстоянии (шаг 1 = 0,72 мм). Неконцентричность витков спирали устраняют пинцетами, предварительно отсоединив ее от баланса. Правят спираль на толстом стекле. Если латунный штифт 1 (рис. 5.8) срезан, его заменяют.  Рисунок 5.8 - Ведущий ролик При износе резьбы ведущего ролика 2 его заменяют. Проверяют качество полировки цапф и отсутствие следов коррозии. Если необходимо, цапфы полируют. При изгибе или поломке цапф ведущий ролик заменяют. Проверяют состояние рычага прижима ролика и пружины рычага. Измеряют диаметр отверстия в рычаге под цапфу оси ведущего ролика (3+0,1 мм). При размере этого отверстия 3+0,1 мм рычаг прижима ролика заменяют. Ослабшую или поломанную пружину рычага также заменяют.  Рисунок 5.9 - Фиксирующий ролик в сборе (а), колесо промежуточное (б) и ось указателя скорости (в) Проверяют осевой зазор ролика 2 (рис. 5.9, а)- на оси. Зазор более 0,03 мм устраняют припиловкой оси ролика в плоскости аб. Заедание ролика устраняют промывкой деталей фиксирующего ролика в авиационном бензине и обновлением смазки. При износе резьбы ролик заменяют новым. Ослабшую или изломанную пружину 4 коромысла заменяют. При ослаблении или поломке колонки пружины коромысла 5 колонку заменяют. Ослабшую ось ролика расклепывают. Ослабшую втулку в коромысле развальцовывают. При необходимости цапфы полируют. При ослаблении посадки колеса 6 (рис. 5.9, б) на ступице 7 колесо 6 укрепляют расклепкой ступицы 7 с последующей проверкой колес на биение. Биение окружностей выступов А и В колес относительно поверхностей С и D не должно превышать 0,06 мм. При ослаблении посадки ступицы 7 на оси 8 ступицу заменяют или производят накатку на оси 8 и вновь запрессовывают ступицуПри изломе штифта 15 (рис. 5.9, в), поломке или ослаблении пружины 9 их заменяют новыми. Если поломаны или изношены зубья колеса 14, колесо с роликом 13 заменяют. При наличии сорванных ниток в резьбе отверстия оси, а также завала граней конца оси ось указателя скорости заменяют. Ось указателя скорости также подлежит замене, если поломаны зубья колеса 10 и ослаблена его посадка на оси. Осматривают цапфу и рабочую поверхность оси . 11. Проверяют качество ее полировки и отсутствие следов коррозии. При необходимости цапфу полируют. Ослабший или поломанный штифт 12 заменяют. Осматривают рейку указателя скорости, накладку рейки, подъемную скобу. При износе или поломке зубьев рейки указателя скорости ее заменяют. В случае срыва ниток резьбы в отверстиях рейки указателя скорости и накладки резьбу нарезают на следующий размер. Накладку рейки и подъемную скобу разрешается править, не повреждая рабочие поверхности этих деталей. Осматривают опорный подшипник. На собранном барабане при отведении защелки до полного сжатия пружины защелка должна без заедания возвращаться в исходное положение. При ослаблении или изломе фигурной пружины ее заменяют. Ослабшие или поломанные пружины фиксаторов заменяют. В случае среза штифта в ограничительной шайбе выбивают оставшийся хвостовик и ставят новый штифт, расклепывают и очищают надфилем его хвостовик. Погнутую ось цифровых барабанов рихтуют. Срезанный конический штифт и срезанный или погнутый поводок сброса заменяют. Осматривают ведущий валик счетчика. При ослаблении сектор закрепляют на втулке путем развальцовки торца втулки с последующей его зачисткой. При изломе или износе зубьев сектор заменяют. Если изношена резьба М3х0,5 во втулке сектора, допускается нарезка ее на следующий размер. При ослаблении посадки втулки в рычаге и скруглении граней отверстия втулку заменяют новой с обеспечением прессовой посадки. Если изношена резьба под поджимные колонки крышки сильфона, крышку заменяют. Сильфон с трещинами заменяют. Предварительно его в сборе нагревают в электропечи до температуры 250°С, затем отделяют сильфон от фланца и дна. Места припайки нового сильфон на фланце и дне зачищают надфилем и пролуживают припоем ПОС - 50. Дно сильфона устанавливают так, чтобы центровая линия двух отверстий во фланце сильфона проходила через центр одной из направляющих колонок, укрепленных в дне сильфона, Этим избегают перекосов пружин яри сборке сильфона и во время работы. При ослаблении колонок в дне сильфона пропаивают с наружной стороны по окружности. При износе резьбы или срыве ее эти детали заменяют. Пружины в случае их поломки заменяют. Проверяют высоту пружин в свободном состоянии. Для пружины высота должна быть (57±0,5) мм. Просевшие пружины заменяют. Проверяют омическое сопротивление катушек электромагнитов (должно быть 400+20 Ом), зазор между якорем и сердечником, перемещение якоря на ножевой опоре. При необходимости снимают якорь реле и устраняют заедание. Реле с перегоревшей катушкой, с катушкой с замкнутыми (заниженное омическое сопротивление) или с оборванными витками (завышенное омическое сопротивление) заменяют. Зазор между якорем и сердечником должен быть (2,8±0,2) мм. Угол ножевой опоры должен быть острым, не иметь задиров, забоин и заусенцев, а якорь должен перемещаться на ней без заеданий. |