мой курсач. Техническое задание 2 Описание и обоснование разрабатываемой конструкции 3

Скачать 274.13 Kb. Скачать 274.13 Kb.

|

10.4. Расчет погрешности мертвого хода.Теперь определим погрешность мертвого хода для передач по формулам:  (74) (74) (75) (75)При этом угол профиля исходного контура α = 20º, а угол наклона боковой стороны профиля β = 0. Мёртвый ход в угловых минутах:  (76) (76) (77) (77)Таблица 8.

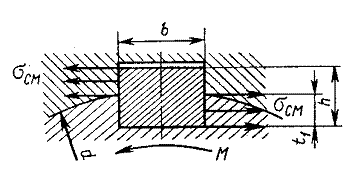

Тогда суммарная погрешность мертвого хода будет следующей:  (78) (78)Рассчитаем вероятностную суммарную погрешность ЭМП:  11. Расчет шпонок Рис.7. Напряжение смятия для стали 45 [σсм]=110..190 Н/мм2 . Шпонку проверяют на смятие по формуле:  (79) (79)Где Ft- окружная сила, передаваемая шпонкой, Н;  , ,где M- передаваемый крутящий момент, Н·мм; Aсм- площадь смятия, мм2;  (80) (80)lp- рабочая длина шпонки, мм; Для сегментной шпонки:  Для призматической шпонки (исполнение 3):  Таблица 9.

Рассчитанные напряжения смятия меньше допустимого, значит шпонки выбраны верно. 12. Заключение12.1. Описание конструкцииМеханизм линейных перемещений состоит из ЭМП, крышки верхней 12, крышки нижней 13, стакана верхнего 22, сборного стакана, состоящего из стенки 23 и 24, которые крепятся к ЭМП при помощи винтов 33, винтов 1. Конструкция сборного стакана позволяет регулировать положение упорных винтов 34, что позволяет изменять ход выходного вала при необходимости. В свою очередь ЭМП состоит из двух узлов: редуктор в сборе и двигатель в сборе. В редукторе подшипники устанавливаются в крышки или платы по посадке Н7/l0, а на валы – по посадке L0/k6. Колеса зубчатые устанавливаются на валы-шестерни с посадкой H7/k6 и развальцовываются. Колесо зубчатое 11 устанавливается на вал 4 с посадкой H7/h7 (посадка с зазором), так как оно должно свободно вращаться на валу. А полумуфта 19 крепится на валу 3 штифтом. В качестве ограничителя движения нами выбраны Микропереключатели 10. В верхней плате редуктора 5 имеются 4 отверстия, позволяющие установить механизм на рабочее место. В целях экономичности все отверстия, которые возможно, сделаны сквозными. Крышка редуктора 29 изготовлена из стали 20 с целью уменьшения массы конструкции и по экономическим соображениям. Во избежание влияния внешних факторов все детали оцинкованы, за исключением зубьев колёс и шестрен. Разработанная нами конструкция позволяет получить заданные технические характеристики. Возможно дальнейшее усовершенствование конструкции: уменьшение габаритов, массы и т.п. 12.2. Расчеты и выводыПри проектировании привода были проведены расчеты: проектный расчет привода: подбор двигателя, определение общего передаточного отношения, определение числа ступеней с учетом обобщенного критерия, разбивка по ступеням передаточных отношений, определение модуля, определены геометрические параметры зубчатых колес входящие в состав привода. Валы, входящие в состав редуктора, были рассчитаны на изгиб и на жесткость. Выбраны и рассчитаны опоры для редуктора. Проведен проверочный расчет редуктора: приведен момент сопротивления к валу двигателя, с целью уточненной проверки правильности выбора ЭД для редуктора, проведен расчет на контактную прочность. Были рассчитаны все остальные элементы конструкции: по требованиям технического задания. Как показали все проведенные в пояснительной записке расчеты, разработанный привод удовлетворяет всем требованием технического задания. 13. Список литературы

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

мм2

мм2