Технологический процесс изготовления детали

Скачать 2.15 Mb. Скачать 2.15 Mb.

|

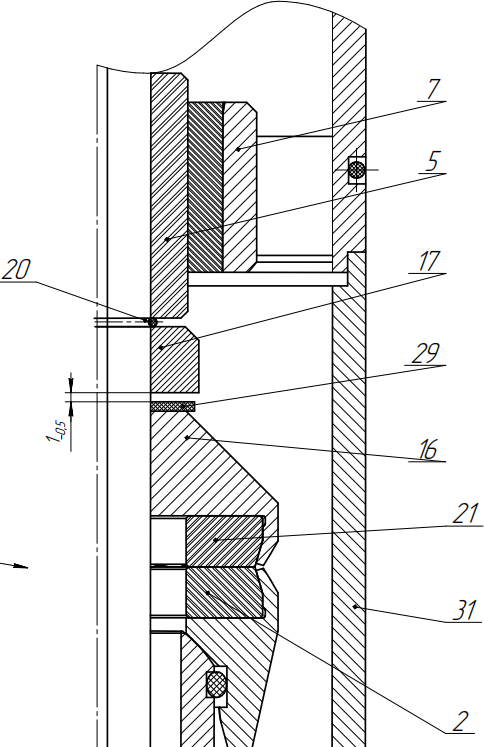

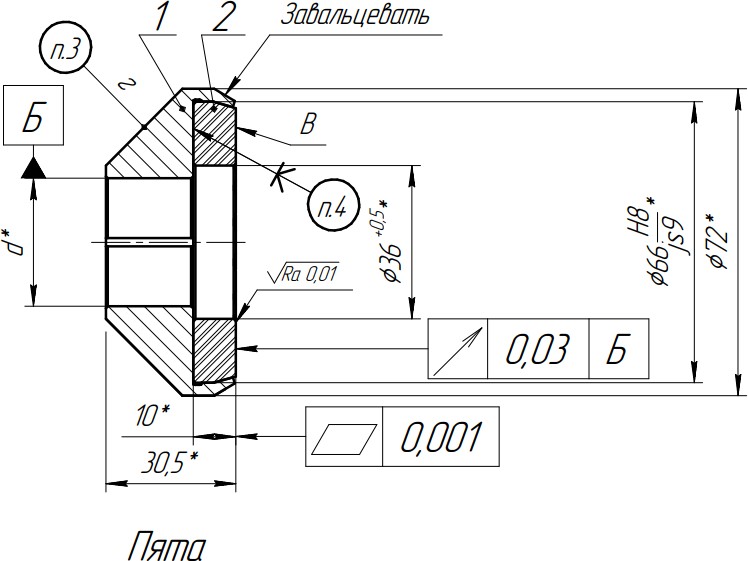

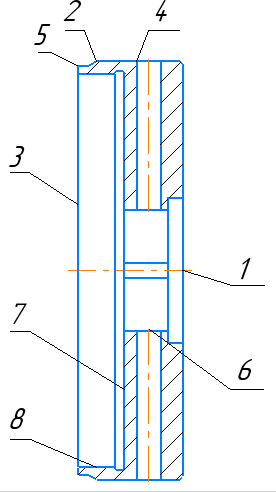

1.1.2 Положение детали в насосеРассматриваемая деталь по своему функциональному назначению похожа на деталь позиции 16, но имеет другие элементы для передачи вращения на пяту поз.20., рис.2  Рис 2 1.1.3 Функциональное назначение детали Рис 3 Рассматриваемая деталь (Обойма пяты см. рис.1) входит в сборочную единицу «Обойма пяты» (смотри рис.3), которая в свою очередь входит в узел торцевого подшипника скольжения нефтяного центробежного насоса. Данный узел состоит из пяты и подпятника. Узел предназначен для передачи осевого усилия, возникающего при работе насоса, с вала на корпус. Пята состоит из корпуса и завальцованной в него вставки. Пята приводится во вращение валом через шпоночное соединение. Корпус пяты упирается в стопорное кольцо (29 см рисю3) на валу насоса. При этом его керамическая вставка скользит по керамической вставке неподвижно закрепленного на корпусе насоса подпятника. Рассматриваемая деталь по своему функциональному назначению похожа на деталь позиции 16 (рис.2), но имеет другую конструкцию. 1.1.4 Функциональное назначение поверхности детали в конструкции Рис 4 Основной установочной конструкторской базой детали является отверстие поз.1 со шпоночным пазом. Основной опорной конструкторской базой детали является Правая торцевая поверхность корпуса 6. Вспомогательными базами является цилиндрическая поверхность 8 и торцевая поверхность 7, на которые базируется керамическая вставка. Все рассмотренные базы являются явными. 1.2 Определение объема выпуска (исходно,технологический процесс разрабатывается для среднесерийного производства, а масса детали известна).Масса детали равна 0,502 кг. По таблице деталь принадлежит к классу «легких» и количество производимых деталей в год для среднесе- рийного производства находится в пределах 501…50000. Исходя из этого принятый объем годового выпуска N = 7200 деталей в год. Количество дета- лей дается в задании. Студент по массе детали и программе выпуска опреде- ляет тип производства. Это еще можно сделать по коэффициенту закрепле- ния операций, но мы его толком не считаем. Количество деталей в партии выпуска определяется по формуле дичность запуска, соответствующая потребности сборки); Т – количество рабочих дней в планируемом периоде выпуска. В 2022 году рабочих дней 248. Принято Т = 248 дней, а = 10 дней. Тогда количество деталей в партии:  𝑛 = 7200×10 = 290,шт 𝑛 = 7200×10 = 290,шт248 Определим величину такта выпуска используя формулу: где F – годовой фонд времени односменной работы, F = 1984 ч; m – число смен, m=1; Кот – коэффициент, учитывающий простои по организационно- техническим причинам, Кот = 1,05. Тогда расчетный такт выпуска будет равен:   = tв= 1984×1×1,05×60 17.36 мин 7200 Таким образом, исходя из времени годовой работы одного станка, выпуск каждой новой детали типа «Обойма бяты» будет производиться каждые 17.36 минут работы. 1.На чертеже дедали размер ф81H8 +0.054 TCA=50мкм Поэтому параметр Rz=0.5*50=25мкм Параметр Ra=0.2*Rz=0.2*25=5мкм. Для нанесения на чертеже детали принимаем Ra=6,3мкм . 2.На чертеже дедали размер ф82 TCA=30мкм Поэтому параметр Rz=0.5*30=15мкм Параметр Ra=0.2*Rz=0.2*15=3мкм. Для нанесения на чертеже детали принимаем Ra=3,2мкм . 3.На чертеже дедали размер ф25 H9+0,052 TCA=50мкм Поэтому параметр Rz=0,5*50=25мкм Параметр Ra=0.2*Rz=0.2*25=5мкм. Для нанесения на чертеже детали принимаем Ra=6,3мкм 4.На чертеже дедали размер ф30 H11+0,13 IT=130 Поэтому параметр Rz=0,33*130=42.9мк Параметр Ra=0.2*Rz=0.25*42.9=10.72мкм. Для нанесения на чертеже детали принимаем Ra=12,5мкм  5.На чертеже дедали размер 8D10+0.098 5.На чертеже дедали размер 8D10+0.098+0.040 TPS=60мкм Добскразмера IT=58. Параметр Rz=0.33*58=19,14мкм Параметр Ra=0.25*Rz=0.25*19.14=4,785мкм. Для нанесения на чертеже детали принимаем Ra=3,2 мкм. |