Технологический процесс изготовления детали

Скачать 2.15 Mb. Скачать 2.15 Mb.

|

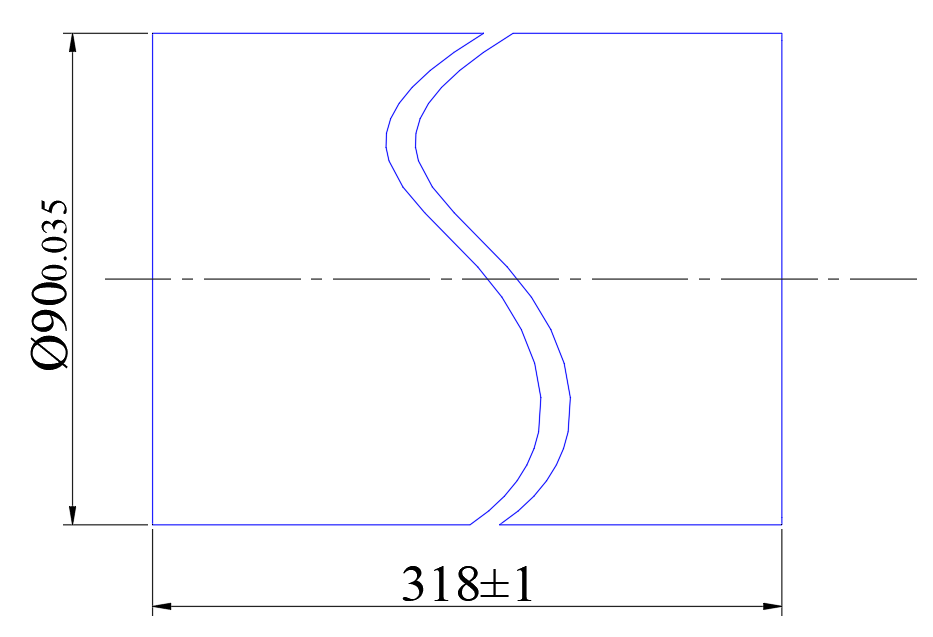

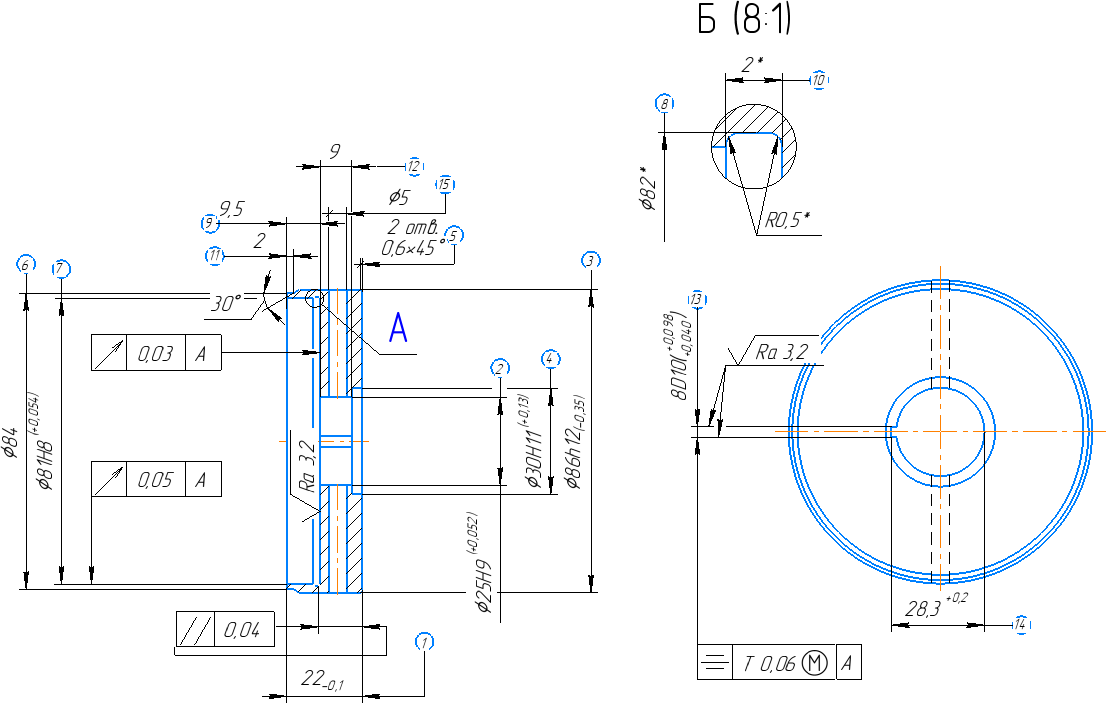

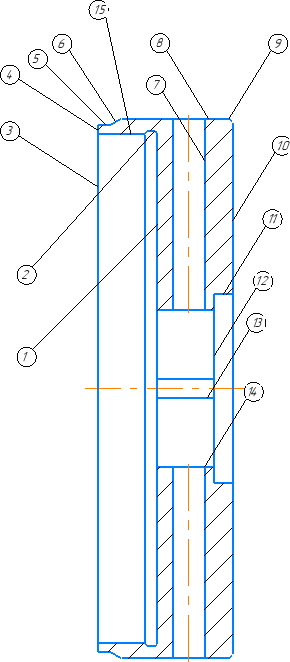

Рис.6Объем заготовки определим с помощью системы «Компас-3D»: 𝑉заг = 128,09 см3 Тогда коэффициент использования материала: 𝐾 = 𝑉дет = 65,42  ≈ 0.51 2 𝑉заг  128,09 Цена заготовки р  Ц2 = 𝑔мЦмат𝑘т−з = 0,98 кг ∙ 87 кг ∙ 1.05 = 89,5 р Ц2 = 𝑔мЦмат𝑘т−з = 0,98 кг ∙ 87 кг ∙ 1.05 = 89,5 р3.2. Окончательный выбор заготовки по результатам расчета ее стоимости с учетом черновой обработки.Очевидно, что штампованная заготовка выгоднее, чем заготовка из круглого сортового проката, так как 𝐾1<𝐾2 и Ц1<Ц2. Вывод: Коэффицент использования материала и стоимость детали,учитывая ее черновую обработку,удовлетворяют условиям среднеерийного производства.Второй метод экономичен для изготовления данной детали и условиях среднеерийного производства.но предприятие не имеет возможности на своей площадке получать заготовки в виде поковок.Поэтому предложено получать сразу 12 заготовок для изготовления детали из прутка,эскиз которого приведен  4. План обработки отдельных поверхностей. На начальном уровне проектирования технологического маршрута изготовления детали необходимо рассмотреть этапы маршрута её обработки и цели их реализации. На начальном уровне проектирования технологического маршрута изготовления детали необходимо рассмотреть этапы маршрута её обработки и цели их реализации.Рис. 10 …Обойма пяты Данные этапов маршрута обработки детали и цели их реализации привести в табл 2.1.  Рис. 11. Обозначение поверхностей детали «Обойма пяты» 5. Технологический маршрут изготовления детали«Обойма пяты»На этом этапе решаются следующие задачи: разрабатывается общий план обработки детали, уточняются методы обработки поверхностей детали и технологические базы, предварительно выбираются средства технологического оснащения, намечается содержание операций. Технологический маршрут проектируют на основе выбранного аналога – типового технологического маршрута или заводского (базового). Типовой маршрут является основой проектируемого. При изменении и дополнении типового маршрута руководствуются следующими методическими соображениями: при анализе типового маршрута и при проектировании рабочего необходимо разделить технологический процесс на этапы, выполняемые в порядке возрастания точности изготовления, т.е. от черновых к чистовым. Различают три укрупненные стадии обработки: а) черновую (обдирочную), б) чистовую и в) отделочную. В процессе черновой обработки снимают основную массу металла и обеспечивают взаимное расположение поверхностей. Эта стадия связана с действием силовых и температурных факторов, что влияет на точность окончательной обработки. После этой обработки часто вводят операции термообработки для снятия внутренних напряжений. Целью чистовой обработки является достижение заданной точности поверхностей детали и точности их взаимного расположения. Основное назначение отделочной обработки – обеспечение требуемой точности и шероховатости особо точных поверхностей. В общем случае обработку поверхностей деталей рекомендуется производить в следующей последовательности: а) в первую очередь создают базы для дальнейшей обработки, т.е. обрабатывают поверхности, принятые за базы, используя первые операции технологического маршрута, при этом черновыми базами служат необработанные поверхности; б) обрабатывают поверхности, где дефекты недопустимы, и поверхности, определяющие контур и габариты детали. На этом этапе снимают основную массу металла; в) определяют дальнейшую последовательность обработки поверхностей, руководствуясь системой постановки размеров, в первую очередь желательно обрабатывать те поверхности, относительно которых координировано большинство других поверхностей; г) обрабатывают все поверхности детали в последовательности обратной их точности, самая точная поверхность обычно обрабатывается в последнюю очередь, при обработке точных поверхностей, как правило, технологический маршрут разбивают на черновой, чистовой и отделочный этапы; д) выполняют обработку не основных поверхностей (нарезание резьбы, снятие фасок и пр.) на стадии чистовой обработки; Сведения о характеристиках обрабатываемой поверхности и методах ее обработки, о детали в целом дают возможность наметить тип станка, вид инструмента. Наличие сложных поверхностей указывает на необходимость применения оборудования определенного назначения (долбежного, зубофрезерного, копировального и т.п.). |