курсовая. Технологический процесс производства

Скачать 1.21 Mb. Скачать 1.21 Mb.

|

Оглавление

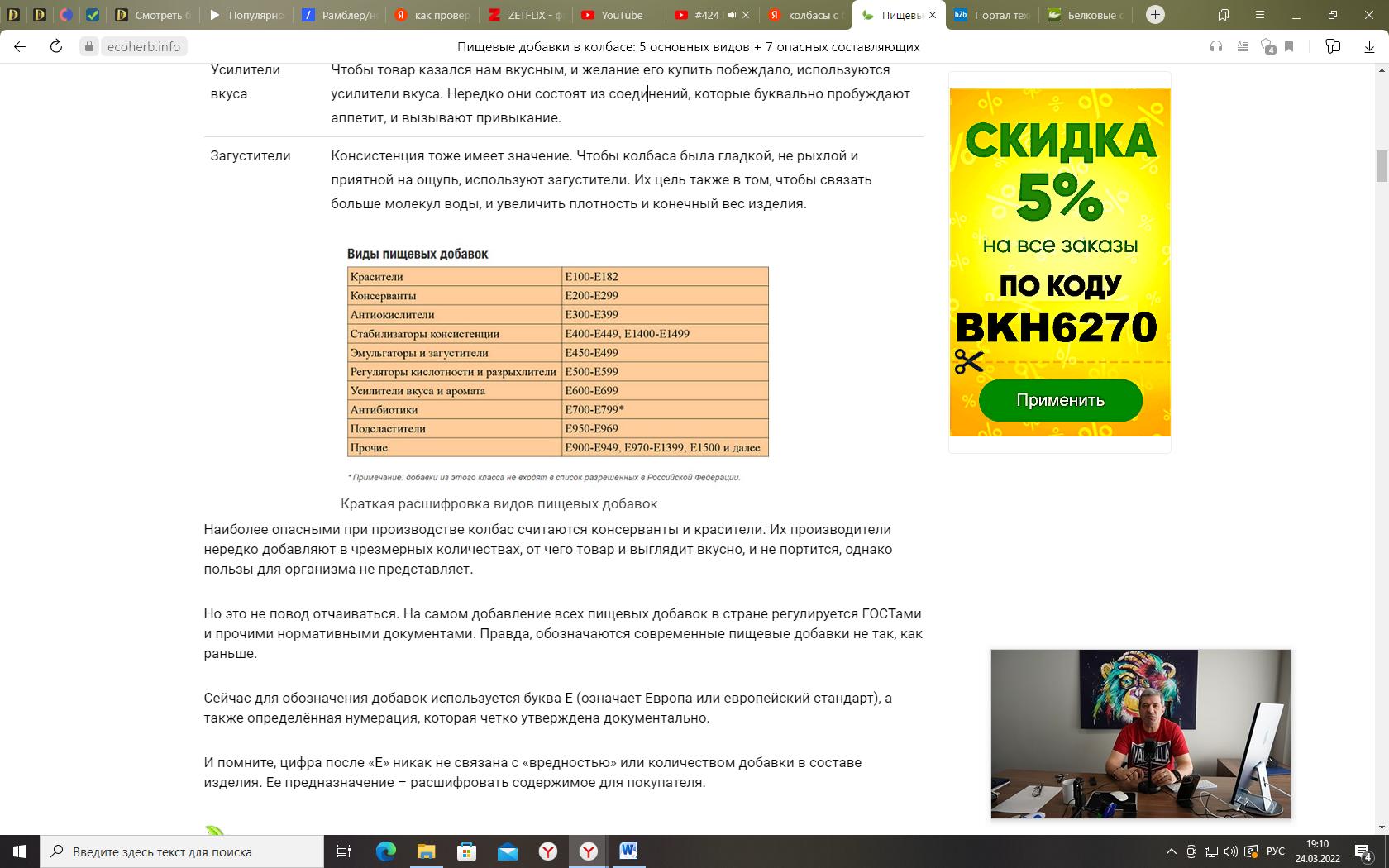

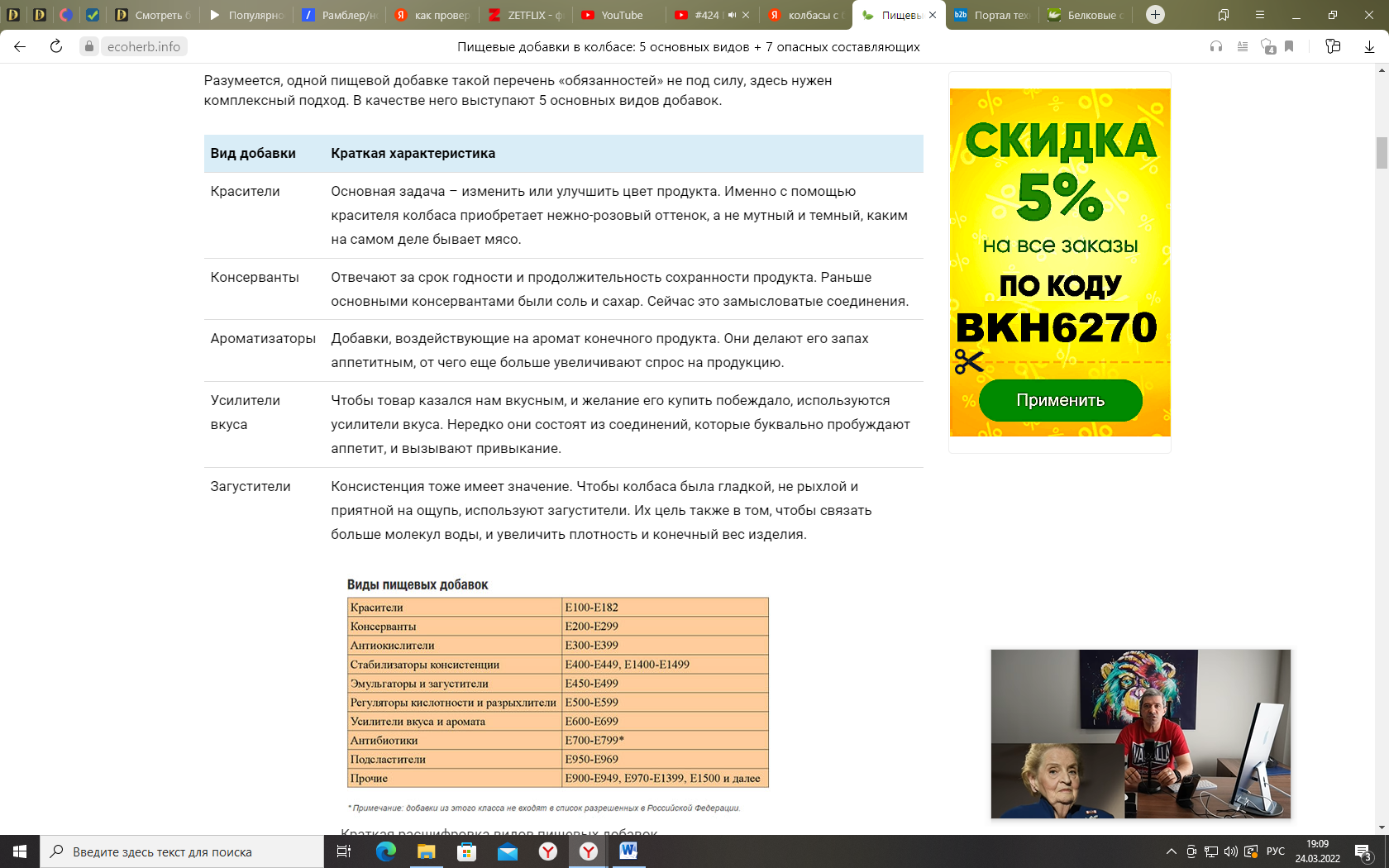

Введение Мясная промышленность имеет большое значение в обеспечении бесперебойного снабжения населения высококачественными мясопродуктами, являющимися основным источником питания человека. В колбасном производстве, при изготовлении вареных колбас, с целью увеличения влагосвязывающей способности фарша и обеспечения сочности, структурности готового продукта широко применяют молочные, растительные и животные белковые добавки. Белки животного происхождения –сравнительно новый вид пищевой добавки. Впервые белки стали применять при производстве мясных продуктов в конце 80-х годов. Большой интерес к животным белкам со стороны технологов объясняется уникальными свойствами этих продуктов: увеличение водосвязывающей, влаго - и жироудерживающей и структурообразующей способности фарша и его устойчивости; стабилизации качества продукции и повышение пищевой и биологической ценностей продукта; снижение себестоимости сырья и повышения рентабельности производимого продукта. Практически каждое мясоперерабатывающее предприятие в нашей стране, независимо от форм собственности и масштабов деятельности, осуществляет производство данной продукции, поэтому вопросы технологического и экономического обоснования деятельности подобного предприятия важны для современного технолога. Тема дипломной работы «Организация технологического процесса цеха по производству колбасных изделий с использованием различных белковых добавок производительностью 13 тонн в смену». Данная дипломная работа носит актуальный характер в силу своей практической значимости. Целью дипломной работы является описание технологического процесса производства колбасных изделий с использованием различных белковых добавок. Исходя из цели, нужно решить следующие задачи: 1.Описать технологический процесс производства колбасных изделий с использованием различных белковых добавок. 2.Расчитать необходимое количество ресурсов для организации деятельности цеха: сырье и материалы, оборудование, персонал, энергоресурсы. 3.Обосновать экономическую эффективность производства 13 тонн в смену колбасных изделий с использованием различных белковых добавок путем расчета себестоимости и планируемой выручки. 4.Сделать выводы по итогам расчетов. В качестве объекта исследования выступает технологический процесс производства колбасных изделий с использованием различных белковых добавок. Предметом исследования выступает процесс производства колбасных изделий с использованием различных белковых добавокв условиях цеха мясоперерабатывающего предприятия. Методологической базой являются наиболее часто используемые методы: табличный и аналитический, расчетный, графический. Дипломная работа включает введение, четыре главы, заключение, список использованных источников. Глава 1 Технологический процесС производства колбасных изделий с использованием различных белковых добавок 1.1 Формирование ассортимента вырабатываемой продукции Низкое качество мясного сырья является актуальной проблемой на сегодняшний день для всех мясоперерабатывающих предприятий. Борясь с проблемой низкокачественного мясного сырья, вносят дополнительные белки в фарш или рассол для шприцевания. Колбасные изделия пользуются у населения очень большой популярностью, поэтому необходимо, чтобы ассортимент и состав мясопродуктов постоянно изменялся в соответствии с физиологическими потребностями населения. Пищевые добавки – это те компоненты, которые добавляют в продукты с целью приобретения последними желаемых качеств. Такие добавки могут быть только сопутствующими компонентами, и они ни в коем случае не предназначены для употребления в чистом виде. Их основное предназначение в том, чтобы: Улучшить внешний вид, цвет и запах продукта. Снизить вероятность размножения болезнетворных микроорганизмов. Продлить срок годности продукта. Улучшить консистенцию. Стимулировать аппетит. Разумеется, одной пищевой добавке такой перечень «обязанностей» не под силу, здесь нужен комплексный подход. В качестве него выступают 5 основных видов добавок. Виды и характеристика добавок отражены на рисунках 1и 2.  Рисунок 1– Виды добавок  Рисунок 1 – Виды и характеристика добавок  Наиболее опасными при производстве колбас считаются консерванты и красители. Их производители нередко добавляют в чрезмерных количествах, от чего товар и выглядит вкусно, и не портится, однако пользы для организма не представляет. Наиболее опасными при производстве колбас считаются консерванты и красители. Их производители нередко добавляют в чрезмерных количествах, от чего товар и выглядит вкусно, и не портится, однако пользы для организма не представляет. Белковый стабилизатор — это пищевая добавка, которая применяется для производства ливерной и вареной колбасы в целях для повышения использования белкового сырья. Добавляют стабилизаторы в процессе измельчения фарша в куттере в количестве до 10% от массы сырья. В колбасном производстве, при изготовлении вареных колбас, с целью увеличения влагосвязывающей способности фарша и обеспечения сочности, структурности готового продукта широко применяют молочные, растительные и животные белковые добавки. Белки животного происхождения –сравнительно новый вид пищевой добавки. Впервые белки стали применять при производстве мясных продуктов в конце 80-х годов. Большой интерес к животным белкам со стороны технологов объясняется уникальными свойствами этих продуктов. Полноценные животные белки значительно превосходят растительные по биологической ценности. Доказано, что в сравнении с последними, они лучше сбалансированы по аминокислотному составу, в большей мере отвечают потребностям организма человека в незаменимых аминокислотах. Функциональные животные белки обладают, как правило, нейтральным запахом и вкусом, что выгодно отличает их от соевых белков. Также животные белки существенно улучшают реологические свойстве пищевых продуктов, и прежде всего их консистенцию. Одновременно выполняя роль стабилизатора, желе - и студнеобразователей, улучшая внешний вид готовой продукции. Высоким спросом у производителей пользуются белки, изготовленные из свиной шкурки, которая составляет 4-5 % от массы туши свиньи. Основной белок свиной шкурки –коллаген в нативном виде не растворим в воде, имеет высокую механическую прочность, учитывая это, предложен новый способ обработки свиной шкурки, позволяющий максимально сохранить её функциональные свойства, что достигается при применении специального жидкого средства тдля набухания и размягчения коллагена. За счет сохранения функциональных свойств, свиная шкурка в составе мясных продуктов способствует улучшению их консистенции, предотвращает возможность образования бульонно-жировых отеков, снижению термопотерь готовой продукции. Применение эмульсии из свиной шкурки в колбасном производстве обусловлено следующими основными факторами: Увеличение водосвязывающей, влаго –и жироудерживающей и структурообразующей способности фарша и его устойчивости. Стабилизации качества продукции. Повышение пищевой и биологической ценностей продукта. Для рассмотрения в курсовой работе были выбраны следующие виды изделий: вареные колбасные изделия с использованием различных белковых добавок. Рассмотрим последовательно рецептуру и технологический процесс изготовления каждого вида изделий: Таблица1 - Рецептуры изделий

Характеристика вспомогательных материалов К ним относятся посолочные ингредиенты (поваренная соль, сахар-песок, нитрит натрия), куриные яйца и яйцепродукты, пшеничная мука, крахмал, пряности, оболочки для колбасных изделий. Поваренная соль пищевая помола от 0, 1, 2 не ниже 1-го сорта; не допускается наличие заметных посторонних примесей. Хранят в отдельном помещении. Нитрит натрия используют в виде водного раствора 2,5%-ной концентрации, который готовят в лаборатории. Нитрит натрия хранят отдельно от других материалов в особом помещении, которое закрывают и опломбируют. Персонал, имеющий доступ к нитриту натрия, проходит инструктаж и допускается к работе приказом директора предприятия. Раствор нитрита натрия готовят в определенной таре с обязательной 1-го сорта (хранение при 15-18°С и относительной влажности воздуха 60-65%). Крахмал используют не ниже 1-го сорта. Пряности - черный, белый душистый, красный молотый перец, мускатный орех, кориандр, кардамон, тмин и др. пряности, а также смесь пряностей различных составов или их экстракты. Специи хранят упакованными в прочную тару, а молотые - в герметично закрытых емкостях, в сухих помещениях при температуре 10-15°?С и относительной влажности воздуха не выше 75%. Яичный порошок хранят в темном сухом помещении с относительной влажностью воздуха 60-65% при 5-8°С в негерметичной упаковке до 8 месяцев, в герметичной упаковке - до 12 месяцев. Не допускается наличие в яичном порошке посторонних предметов, несвойственных запаха и вкуса. Колбасные изделия выпускают в оболочках. Это придает им форму, а также предохраняет от загрязнения, механического повреждения, микробиологической порчи и чрезмерной усушки. Оболочки для колбас бывают натуральные (кишечные) и искусственные. Кишечные оболочки должны быть хорошо обезжирены, очищены от содержимого, без балластных слоев и патологических изменений. Их сортируют по виду и калибру (диаметру). Искусственные оболочки могут быть целлюлозные, белковые, бумажные (со специальной пропиткой), из синтетических материалов. Искусственные оболочки должны быть достаточно прочными, плотными, эластичными, устойчивыми к действию микроорганизмов, обладать хорошей адгезией и хорошо храниться при комнатной температуре. По сравнению с натуральными оболочками искусственные имеют преимущество: у них постоянный размер, что позволяет механизировать и автоматизировать наполнение их фаршем и термообработку колбасных батонов. Для фиксации формы колбасных батонов применяют шпагат, льняные нитки и алюминиевые скобы. Перечень материалов, используемых при изготовлении вареных колбас: Крахмал картофельный по ГОСТ 7699-78, не ниже 1-го сорта; Мука пшеничная хлебопекарная по ГОСТ 26574-85, не ниже 1-го сорта; Соль поваренная пищевая по ГОСТ 13803-91, выварочная или каменная, садочная, помолов №0,1 и 2, не ниже 1-го сорта; Яйца куриные пищевые по ГОСТ 27583-88; Меланж яичный мороженый по ТУ 10.02.01.70-88; Яичный порошок по ГОСТ 2858-82; Натрий азотистокислый (натрий нитрит) по ГОСТ 4197-74; Натрий азотистокислый (натрий нитрит) марки ОСЧ7-3 по ТУ 6-09 590-75; Сахар-песок по ГОСТ 21-78; Глюкоза кристаллическая гидратная по ГОСТ 975-88; Перец красный молотый по ГОСТ 29050-91; Перец душистый по ГОСТ 29045-91; Перец черный или белый молотый по ГОСТ 29050-91; Кориандр по ГОСТ 29055-91; Орех мускатный по ГОСТ 29048-91; Экстракты перца черного горького, перца душистого, кориандра, мускатного ореха, кардамона по ТУ 18-35-13-76; Чеснок свежий по ГОСТ 7977-87; Чеснок сушеный по ГОСТ 16729-71; Чеснок замороженный измельченный по ТУ 49.833-85; Экстракт чеснока, разрешенный к применению органами Госсанэпиднадзора; Чеснок измельченный, консервированный поваренной солью по ТУ 284-88; Вода питьевая по ГОСТ 2874-82; Кишки бараньи (кишки и гузенки), обработанные по ТУ 10.02.01.149-91; Кишки говяжьи (круга, черевы, пищеводы, проходники), обработанные по ТУ 10.02.017148-91; Кишки свиные (черевы, гузенки), обработанные по ТУ 10.02.01.147-91; Оболочка искусственная «Белкозин» по ТУ 10-10-01-03-89; Оболочка искусственная для колбас разрешенная к применению органами Госсанэпиднадзора; Оболочка из целлюлозной пленки (целлофана) по ОСТ 49-101; Пергамент по ГОСТ 1341-84; Подпергамент по ГОСТ 1760-86; Пленка целлюлозная по ГОСТ 7730-82; Пленка полиэтиленовая по ГОСТ 10354-82; Пленка полиэтиленцеллофановая по ТУ 6-12-020-40-77-2-88; Материал двухслойный термоформуемый полиамид-полиэтиленовый для упаковки (политерм) по ТУ 6-49-020-3431-177-88; Пленка полиамид-полиэтиленовая по ТУ 6-19-371-87 и другие пленки, разрешенные к применению органами Госсанэпиднадзора; Древесное сырье для копчения продуктов по ТУ 13-322-76; Шпагат из лубяных волокон (0.84, 1.00, ктекс), вискозных волокон (0.84, 1.00, ктекс) по ГОСТ 17308-88; Нитки льняные по ГОСТ 14961-91; Нитки хлопчатобумажные швейные по ГОСТ 6309-87, торговый номер 10, марки «экстра» и «прима» в три сложения; Нитки швейные капроновые; Чековая лента с термоклеящим слоем по ТУ 13-730-90-05-483-85; Чековая лента с липким слоем (самоклеющиеся этикетки-чеки), разрешенные к применению органами Госсанэпиднадзора; Лента клеевая на бумажной основе по ГОСТ 18251-87; Скобы металлические П-образные по ТУ 10-24-20-89; Обхватки резиновые. - воду питьевую, отвечающую требованиям нормативных правовых актов, действующих на территории государства, принявшего стандарт. Допускается использование аналогичного сырья, в том числе животного происхождения, и материалов, по качеству и безопасности не уступающих требованиям, и удовлетворяющих требованиям или нормативных правовых актов государства, принявшего стандарт. Не допускается применение: мясного сырья, замороженного более одного раза; компонентов, полученных с применением генно-модифицированных организмов. Сырье животного происхождения подлежит ветеринарно-санитарной экспертизе и должно сопровождаться ветеринарными документами, соответствующими законодательству и удовлетворяющими требованиям нормативных правовых актов государства, принявшего стандарт. 1.2 Характеристика основного сырья Перечень сырья, используемого при изготовлении вареных колбас: Говядина по ГОСТ 779-55. Говядина жилованная высшего сорта - мышечная ткань без видимого включения соединительной и жировой тканей. Говядина жилованная 1-го сорта - мышечная ткань с содержанием соединительных и жировых тканей не более 6%. Говядина жилованная 2-го сорта - мышечная ткань с содержанием соединительных и жировых тканей не более 20%. Говядина жилованная жирная - мышечная ткань с содержанием соединительных и жировых тканей не более 35%. Свинина по ГОСТ 7724-77. Свинина жилованная нежирная - мышечная ткань с содержанием соединительных и жировых тканей не более 10%. Свинина жилованная полужирная - мышечная ткань с содержанием жировых тканей 30-50%. Свинина жилованная жирная - мышечная ткань с содержанием жировой ткани 50-85%. Щековина свиная жилованная. Шпиг колбасный по ОСТ 4938-86. Шкурка свиная. Обрезки шпига. Грудинка свиная с содержанием мышечной ткани не более 25%. Характеристика сырья. Вареные колбасы вырабатывают из остывшего, охлажденного и размороженного жилованного говяжьего, свиного мяса. Подготовка сырья. Из обваленного говяжьего и свиного мяса удаляют грубую соединительную ткань, лимфатические и кровеносные сосуды, жир и хрящи. Из говядины I категории выделяется полив жира вместе с мышечной тканью. Шпик твердый и грудинку перед измельчением охлаждают до температуры не выше 6 °С. Измельчение и посол мяса. Посоленное и выдержанное в шроте или фарше говяжье, свиное мясо вторично измельчают на волчке через решетку с отверстиями диаметром 2-3 мм, затем обрабатывают на куттере, добавляя лед и специи. Перемешивание. Измельченное мясо смешивают в фаршемешалке со шпиком, специями в течение 10-15 мин до образования связанной однообразной массы. Наполнение оболочек фаршем. Для наполнения оболочек применяют пневматические, гидравлические, шприцы-дозаторы или механические шприцы непрерывного действия (в том числе вакуумные). Вязка. При вязке вязальщик отжимает внутрь оболочки фарш, прочнозавязывает шпагат на конце, делая петлю для навешивания батона на палку. Навешивание колбас. При навешивании батонов колбас на палки и рамы необходимо следить за тем, чтобы не было соприкосновения батонов. Осадка. Во время осадки происходит уплотнение фарша и подсушивание оболочки. Осадка колбас производится в специальных камерах при температуре 2-4 °С. Обжарка. Обжарку производят при температуре 50-120 °С в течение 60-180 мин. в зависимости от диаметра батонов, вида оболочек. Для равномерного обжаривания колбасы в камере подвешивают батоны одинаковой длины и диаметра с интервалом не менее 10 см. Варка. Обжаренные батоны варят паром, в воде или в атмосфере горячего увлажненного воздуха при температуре 75-85 °С до тех пор пока температура в центре батона достигнет 70 °С. При варке в воде колбасу загружают в воду температурой 85-90 °С. Продолжительность варки в зависимости от вида оболочки составляет: для черев от 30 до 50 мин; для кругов и искусственных оболочек диаметром 50-65 мм от 40 до 80 мин, для синюг, проходников и пузырей – от 1,5 до 3 часов. Охлаждение. Сваренную колбасу охлаждают до температуры 15 °С под душем, а затем в помещениях с кондиционированным воздухом температурой 8 °С. Хранение. Охлажденные вареные колбасы хранят в охлаждаемых помещениях в подвешенном состоянии при температуре не выше 8 °С и относительной влажности воздуха 75-80% до трех суток. Разработка и описание технологической схемы производства . Технологическая схема производства – это последовательное описание или графическое изображение последовательности технологических операций (процессов) и соответствующих им аппаратов из превращения сырья на готовую продукцию. Технологическая схема производства – это последовательный перечень всех операций и процессов обработки сырья, начиная с момента его приема и кончая выпуском готовой продукции, с указанием применяемых режимов обработки (длительности операции или процесса, температуры, степени измельчения и т.д.). Технологический процесс – последовательность операций, которые необходимо выполнить, чтобы из исходного сырья получить готовый продукт. Является частью производственного процесса, который может иметь несколько различных технологических процессов. Автоматизация технологического процесса – совокупность методов и средств, предназначенная для реализации системы или систем, позволяющиx осуществлять управление самим технологическим процессом без или с частичным участием человека. При этом, как, правило, за человеком остаётся право принятия наиболее ответственных решений. Технологический контроль производства Контроль качества готовой продукции. Готовую колбасу тщательно проверяют органолептическим методом и отбраковывают батоны с дефектами. Качество пищевых продуктов зависит не только от сырья, правильного составления рецептур, соблюдения параметров технологических процессов, но и от соблюдения санитарных норм и организации производственного контроля. Исходя из специфических особенностей сырья, методов его контроля и установленного технологического оборудования, схему мест контроля целесообразно давать для каждого вида продукции или производства отдельно. Существует несколько способов составления схем, в том числе описательный и табличный. Схемы ветеринарного контроля при производстве, например, колбасных изделий можно описать в виде перечня мест контроля с указанием его вида, периодичности, специалиста, осуществляющего контроль, взяв за основу технологическую схему производства колбас. Схема ветеринарного контроля при выработке колбасных изделий состоит из пяти положений. 1. Входной контроль качества сырья и вспомогательных материалов. Входной контроль Чаще всего, предприятие не изготавливает само все необходимые материалы, из которых производит свою продукцию. Значительная их часть приобретается у других предприятий. С целью подтверждения соответствия закупаемой у поставщика продукции проводится входной контроль. Такая проверка позволяет выявить несоответствия и отклонения от нормы еще на стадии приемки и не допустить в производство несоответствующие исходные материалы, от которых напрямую зависит качество готового продукта. Входной контроль, как правило, предполагает внешний осмотр (целостность упаковки, маркировка, количество) и проведение испытаний по определенным показателям качества и безопасности. Входному контролю должна подвергаться каждая партия поступивших материалов, поэтому процесс является весьма трудоемким. Но за счет выстраивания взаимовыгодных отношений с поставщиками, когда устанавливаются критерии оценки и выбора поставщиков, когда поставщик проверен и «одобрен», возможно уменьшение объема входного контроля. Поэтому входной контроль часто рассматривают как один из элементов взаимоотношений с поставщиком. Об эффективности входного контроля свидетельствует отсутствие или уменьшение случаев передачи в производство несоответствующих сырья и материалов. Несовершенство процесса входного контроля может принести убытки изготовителю Мясо, субпродукты, шпик, натуральную кишечную оболочку исследуют органолептически, их контролируют ветеринарный врач, кон-тролер-технолог, технологическая служба цеха. Если сырье привозное, проверяют ветеринарное свидетельство. Контроль качества сырья (мяса и мясопродуктов) может быть органолептическим, физико - химическим, бактериологическим, гистологическим, рентгеноскопическим, его осуществляют работники производственной лаборатории. Соль, крахмал, муку, белковые добавки, пряности, шпагат, искусственные оболочки, нитрит натрия и другие материалы проверяют органолептически и по сопроводительным документам на соответствии ГОСТам контролер ОГВК и технологическая служба цеха; контроль сплошной, пробы материалов направляют на анализ в лабораторию; нитрит натрия применяют и хранят по специальной инструкции. 2. Контроль в процессе производства Контроль в процессе производства связан с прослеживанием качества непосредственно в ходе производства на определенных стадиях. При этом осуществляется отбор образцов (проб) и контроль их качества. Важно не передавать брак на последующие стадии производства с целью избежать незапланированных и избыточных затрат, связанных с переработкой или утилизацией такой продукции. Контроль предполагает проверку продукции на соответствие эталонным образцам, включая параметры внешнего вида, правильность маркировки, а также проведение лабораторных испытаний по определенным показателям качества. Основной целью является своевременное выявление отклонений и, при необходимости, проведение корректировки технологических процессов для обеспечения соответствия качества производимой продукции. Поэтому управлять надо не только качеством самой продукции, но и процессами. Необходим контроль соблюдения требований технологических инструкций и стандартных операционных процедур (СОП) на всех стадиях производственного цикла, включая этапы хранения и транспортирования, на которых также возможна порча продукции. 3. Контроль технологического процесса. В сырьевом отделении ветеринарно-санитарный осмотр поступающего сырья осуществляет ветеринарный врач. Качество зачистки, разделки, обвалки и жиловки контролирует технологическая служба цеха. При разделке туш рабочий-обвальщик должен проверять, нет ли скрытых патологических изменений в глубоких слоях мышц. При обнаружении гистологических изменений ветеринарный врач решает возможность дальнейшей обработки или изъятии сырья. Соответствие качества и термического состояния мяса требованиям технических условий, контроль сырья при жиловке мяса и последующего заполнения форм для производства мороженых блоков осуществляет технологическая служба цеха. При посоле и созревании мяса технологическая служба цеха ежесменно контролирует степень измельчения мяса, температуру мяса после измельчения, температуру рассола, количество посолочных ингредиентов, длительность посола и созревания, температуру помещения. Особое внимание обращают на хранение, расход и применение нитрита натрия (их проводят строго по специальной инструкции), нитрит натрия применяют только в виде раствора концентрацией не более 2,5 %; за правильность составления раствора отвечает работник лаборатории, готовящий раствор. При посоле мяса раствор нитрита натрия добавляют сразу же после включения мешалки, при составления фарша - в начале куттерования. За правильность расхода раствора нитрита натрия и его хранения в цехе отвечает начальник цеха, за правильность дозировки при посоле - засольщик, при составлении фарша - фаршесоставитель. 4. Контроль качества готовых колбас. Первый контроль осуществляется технологом цеха, который проверяет качество каждой партии продукции, отбраковывает технологический брак и затем предъявляют его работнику ОГВК. Если обнаружен брак, вся партия возвращается обратно на дополнительную сортировку. Качество готовых колбас проверяет по образцам от каждой партии работник производственной лаборатории или контролер-технолог. Контроль органолептический (внешний вид, цвет, запах, вкус, консистенция фарша и пр.) и химический (количество соли, нитрита, влажность, степень проваренности для вареных сортов осуществляют в соответствии с нормативно-технической документацией (НТД). Только в случае соответствия изделий требованиям НТД выдают удостоверение о качестве продукции с указанием даты выпуска срока реализации. 5. Контроль санитарного состояния производственных помещений, оборудования, инструмента, инвентаря, спецодежды и соблюдения правил личной гигиены работниками осуществляют визуально специалисты ОГВК, микробиологическим (путем исследования смывов) - работники производственной лаборатории; профилактический контроль (дезинфекция, дезинсекция и дератизация) - специалисты ОГВК. Основная задача системы контроля качества – выявить этапы, на которых возможно возникновение проблем, и таким образом оптимизировать работу персонала, осуществляющего контроль качества: уделять внимание там, где оно нужно, и не выполнять лишней работы, где этого не требуется Дефекты колбасных изделий, причины их возникновения и меры предупреждения У вареных колбас могут быть определенные дефекты, при наличии которых они не допускаются к реализации. Для обеспечения качества вареной колбасы, необходимо предохранять ее от всех видов порчи и возникновения различных дефектов. Отставание оболочки происходит при размачивании колбас в теплой воде, а также является следствием высокой влажности при транспортировании. Наличие плесени объясняется большой обсемененностью колбас при повышенной температуре и влажности при сушке или отсутствии циркуляции воздуха. Колбасы, сохраняемые в затхлых, сырых помещениях, могут покрываться плесенью (чаще из рода aspergillus, penicillium, mucor). Обычно плесень эта остается на поверхности колбас, но иногда она проникает в фарш. В первом случае колбасы не могут считаться испорченными, если только фарш не принял затхлого, плесневелого запаха, во втором случае, т. е. когда плесень проникла уже внутрь колбас, последние должны считаться недоброкачественными, а потому непригодными к употреблению. Гнилостное разложение. При гнилостном разложении поверхность колбас представляется липкой; кожица колбас местами вздута в виде пузырей вследствие развития газов в фарше. При разрезе колбас замечается или винный, кислый, дрожжевой запах, или гнилостный, вонючий. Цвет колбас изменяется при этом в серый, серо-зеленый; кусочки сала желтеют и зеленеют. [28] Налет соли образуется в результате выкристаллизации ее на поверхности при использовании плохо вымоченных посоленных оболочек для колбас, а также соленого шпика, при нарушении режима сушки. Налет легко растворяется в воде. Белый налет. Колбаса как бы обсыпана мукой, иногда покрыта белой коркой. (Не смешивать с выкристаллизованием на поверхности поваренной соли, часто наблюда-ются в сырокопченых колбасах.) Налет сплошь состоит из непатогенных микроорганизмов (дрожжевых грибков, микрококков, бактерий и т.п., не представляющих никакой опасности для потребителя, обычно остающихся только на по-верхности колбасы и не проникающих в фарш. Достаточно механически удалить эту корку микроорганизмов, чтобы колбаса приняла свой обычный вид. Слипы - сероватые пятна на оболочке батонов, которые ослизняются при хранении. Образуются они вследствие соприкосновения батонов в процессе обжарки или варки. Не допускаются для колбас высшего сорта слипы длинной более 5 см, первого сорта - более 10 см, второго сорта - более 30 см. Для колбас длиной менее 30 см размер слипов допускается вдвое меньше указанного. Пустоты - наличие в фарше воздушных полостей, образующихся при недостаточно плотном шприцевании. Они создают благоприятные условия для развития микроорганизмов. Прихваченные жаром концы - высокая температура при обработке; загрузка в камеру батонов неодинаковых по длине. Цвет фарша может быть серым от недостаточного количества нитритов, примененных при посоле мяса, или может появиться в результате воздействия денитрифицирующих бактерий, восстанавливающих нитрит до азота. Серый или бледно-розовый цвет может возникнуть и в случае изготовления фарша с значительным количеством немясных компонентов (крахмал, мука, соя, молоко, меланж и др.) Фарш темного цвета имеют колбасы, изготовленные из мяса очень старых животных. Недостаточная плотность колбас при нарезании - результат использования мяса утомленных или выпущено - забитых животных, мяса недостаточно охлажденного и созревшего, мягкого и плохо охлажденного шпика, перегрева фарша при измельчении. Посторонний привкус - использование сырья с признаками порчи (мясо, шпик, специи); низкая температура при варке; хранение в теплом помещении; хранение сырья или готовой колбасы совместно с сильно пахнущими веществами. Дефектами считаются наличие кусочков желтого шпика в колбасе высшего сорта, отсутствие оболочки, сломанные батоны. Оплавленный шпик и отеки жира под оболочкой - использование мелкого шпика; преждевременная закладка шпика в мешалку; высокая температура при обжарке, варке. Недостаточно яркий цвет фарша может быть при применении мяса молодняка, при малом количестве нитритов, при длительном хранении колбас в условиях повышенной влажности. Мягкая консистенция объясняется применением оболочек с плохой паропроницаемостью, недостаточным обезвоживанием мяса, возможна при использовании мяса молодняка. Загрязнение батонов (сажей, пеплом) - обжарка влажных батонов, использование смолистых пород дерева при обжарке. Зеленоватые пятна на срезе - использование несвежего мяса; слишком низкая температура воды при варке; хранение в теплом и сыром помещении. Прогорклость. Основная причина прогорклости заключается в продолжительном воздействии на колбасные изделия солнечных лучей и кислорода воздуха. Продукты с такими признаками направляются на утилизацию. Чужеродный предмет в фарше. Изделия с обнаруженными в них чужеродными предметами направляют на техническую утилизацию. Производственный процесс детально обследуют, чтобы избежать попадания чужеродных предметов. Морщинистость колбас обусловлена слишком высокой температурой или очень низкой относительной влажностью воздуха при сушке. Температурный контроль на стадии сушки - профилактика появления морщин на колбасах. Загрязнение сажей или копотью встречается в колбасных батонах, подвергнутых осадке при высокой относительной влажности воздуха. Такие изделия направляют на дополнительную обработку и после повторного осмотра реализуют. В тех случаях, когда это невозможно сделать, их направляют на переработку или утилизацию. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||