Технология и оборудование в машиностроении и приборостроении

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

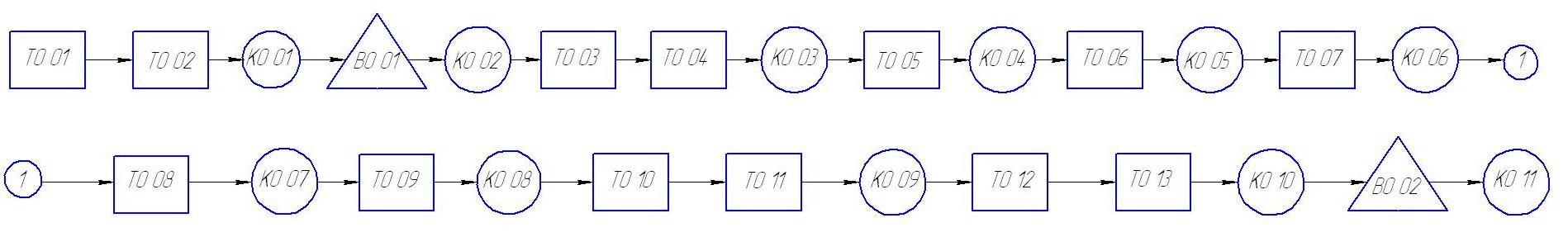

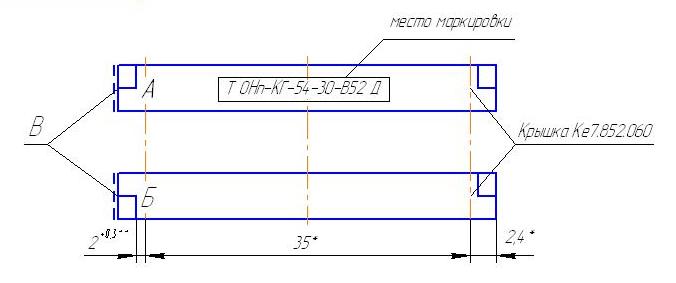

5 ОРГАНИЗАЦИЯ ПРОЕКТИРОВАНИЯЗадание на контрольную работу носит индивидуальный характер. Над выполнением задания студент работает самостоятельно в свободное от аудиторных занятий время и с преподавателем в часы консультаций по расписанию. Основная роль при этом отводится самостоятельной работе студента. Работа над заданием является для студента творческим процессом и выполняется им для приобретения определенных знаний и навыков. Поэтому основной задачей руководителя является не предложение готового решения какой-либо задачи, а инициирование студента к самостоятельному поиску решения. Для контроля выполнения задания, руководитель заранее определяет сроки отчетности, и перечень работ по каждому этапу обсуждаемого на основных консультациях. Полностью выполненная и оформленная контрольную работа сдается студентом на предварительную проверку руководителю, которая является обязательной. Руководитель вправе не допустить проект к защите, если он не был предоставлен в установленном порядке и сроки на проверку. Студент, не представивший контрольную работу в назначенный срок, допускается к защите только в сроки, установленные для ликвидации задолженностей, которые назначаются деканатом. ЛИТЕРАТУРА 1 Схиртладзе, А.Г. Технологические процессы в машиностроении [Текст]: Учебник для вузов / А.Г. Схиртладзе. – М.: Высшая школа, 2007. – 640 с. 2 Черепахин, А.А. Технология конструкционных материалов. Обработка резанием [Текст]: Учебное пособие для вузов /А.А. Черепахин, В.А. Кузнецов. – М.: Академия, 2008. – 286 с. 3 Тарапанов, А.С. Введение в специальности «Технология машиностроения» и «Металлорежущие станки и инструменты» [Текст]: Учебное пособие / А.С. Тарапанов. – М.: Машиностроение, 2009. – 207 с. 4 Марков, В.В. Расчёт режимов резания. Курсовое и дипломное проектирование по технологии машиностроения [Электронный ресурс]: Учебное пособие / В.В. Марков, А.В. Сметанников, П.И. Кискеев, Л.И. Лебедева, Д.А. Ветчинников. – Орёл: ОрелГТУ, 2010. – 120 с. 5 Данилевский, В.В. Технология машиностроения [Текст]: Учебник / В.В. Данилевский. – М.: Высшая школа, 1999. – 421 с. 6 Колесов, И.М. Основы технологии машиностроения [Текст]: Учебник / И.М. Колесов. – М.: Высшая школа, 2001. – 367 с. 7 Егоров, М.Е. Технология машиностроения [Текст]: Учебник / М.Е. Егоров. – М.: Высшая школа, 1999. – 256 с. 8 Афонькин, М.Г. Производство заготовок в машиностроении [Текст] / М.Г. Афонькин, В.Б. Звягин. – Изд. 2-е, перераб. и доп. – СПб.: Политехника, 2007. – 360 с. 9 Ящерицын, П.И. Основы технологии механической обработки и сборки в машиностроении / П.И. Ящерицын. – М.: «Высшая школа»,1974. – 607 с. 10 Справочник технолога-машиностроителя [Текст]. – В 2-х т. / Под. ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 2001. 11 Технологичность конструкции изделия [Текст]: Справочник / Под ред. Ю.Д. Амирова. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1990. – 768 с. ПРИЛОЖЕНИЕ А (справочное) Примеры выполнения контрольной работы Пример 1. Анализ технологического процесса производства детали «Вилка ОНп-КГ-54» 1 Описание и назначение изделия Низкочастотные прямоугольные соединители (вилки типа ОНп-КГ-54 и розетки ОНп-КГ-55) предназначены для работы в электрических цепях постоянного, переменного частотой до 3 МГц и импульсного токов, напряжением до 350 В и силе тока до 6 А. Данные соединители изготавливают для нужд народного хозяйства. 2 Описание процесса изготовления изделия «Вилка ОНп-КГ-54» Для более наглядного объяснения зависимости между этапами производства изделия «Вилка ОНп-КГ–54» приведена карта потока процесса (рисунок 1).  Рисунок 1 – Карта потока процесса производства изделия «Вилка ОНп–КГ–54» ТО 01 Входной контроль деталей Качество деталей проверяется визуально. ТО 02Обдувка воздухом 1) Подготовить рабочее место. Проверить исправность вытяжной вентиляции, наличие сжатого воздуха и отсутствие влаги в нем. В случае неисправности оборудования вызвать наладчика или сообщить мастеру. 2) Получить в кладовой цеха партию деталей и проверить соответствие деталей сопроводительному листу. Убедиться в наличие подписи исполнителя предыдущей операции и штампа контролера ОТК. 3) Выложить изоляторы из технологического ящика на решетку вытяжного стола и обдуть сжатым воздухом, перемешивая без нажима, чтобы не повредить изоляторы. Обдуть внутреннюю поверхность технологического ящика сжатым воздухом. 4) Уложить изоляторы в тару (россыпью) не выше бортов. Не допускается ставить ящики с деталями друг на друга, если детали в них выше бортов. Рабочему-исполнителю заполнить сопроводительный лист и передать изоляторы на следующую операцию. В технологической партии должно быть от 100 до 5000 соединителей. Номер технологической партии состоит из пятизначного числа, где первые две цифры указывают количество партий соединителей, изготовленных бригадой или участком за рабочую смену, две последующие цифры указывают какого числа изготовлены соединители, последняя цифра указывает – первая или вторая рабочая смена. КО 01 Контроль качества обдувки изоляторов Контроль качества обдувки изоляторов воздухом – визуально. Мастер периодически 2-3 раза в смену контролирует качество обдувки изоляторов. При обнаружении брака необходимо дать указание рабочему-исполнителю о разбраковке и последующем исправлении брака. Сменный мастер и технолог цеха принимает меры по ликвидации брака. ВО 01 Лазерная маркировка изолятора 1) Включить систему лазерной маркировки «МИНИМАРКЕР-МТМ» 2) Получить изоляторы. Проверить визуально их качество по внешнему виду. На месте маркировки не должно быть царапин, вмятин, влияющих на качество маркировки. 3) Шаблоном установить фокусное расстояние от излучателя до изолятора; 4)Выбрать в диалоговом окне ПК программу с заданной надписью; 5) Включить систему. Получить надпись. 6)Проверять рабочему-исполнителю в течение смены 100% качество маркировки. Маркировка должна быть отчетливо и легко читаема. 7) Мастеру или бригадиру проверить в начале смены качество маркировки на первых образцах деталей. 8) Заполнить сопроводительный лист, уложить изоляторы в технологическую тару и передать на следующую операцию.  Т – товарный знак поставщика; Д – дата изготовления обозначается четырехзначным числом Рисунок 2 – Маркировка соединителя КО 02 Контроль качества маркировки Контроль качества маркировки – визуально. Рабочий-исполнитель в течение смены проверяет 100% качество маркировки. Мастер проверяет в начале смены качество маркировки на первых образцах детали. Маркировка должна быть отчетлива и легко читаема. ТО 03 Резка ленты по контактностям 1) Получить контакты в ленте в кладовой цеха. Визуально проверить их качество по внешнему виду (1% от партии) с регистрацией брака в журнале. При обнаружении бракованных деталей мастеру или бригадиру необходимо принять меры для решения вопроса о применении их в производстве. 2) Резать ленту на 15 контактные группы (Ножницы ГОСТ 7210-75). 3) Проверять в течение смены качество резки. Не допускается искривление контактов в контактной группе. 4) Заполнить сопроводительный лист, уложить контактные группы в технологический ящик и передать на следующую операцию. ТО 04 Сборка контактов с изолятором одного ряда 1) Получить контакты и изоляторы с предыдущей операции. Визуально проверить их качество по внешнему виду. 2) Установить контакт (контактную группу) в пазы изолятора одного ряда пинцетом. 3) Установить крышку на изолятор, совместив отверстия крышки с выступами изолятора. 4) Проверять рабочему-исполнителю в течение смены качество сборки. Не допускается искривление контактов, нарушение антикоррозийного покрытия. 5) Заполнить сопроводительный лист, уложить соединители в технологический ящик и передать на следующую операцию. КО 03 Контроль качества сборки контактов с изолятором Контроль качества сборки контактов с изолятором (визуально) – 5-10 штук 4 раза в смену. Не допускается: нарушения покрытия, искривление контактов, заусенцы. ТО 05 Расклепка крышки с одной стороны изолятора 1) Подготовить рабочее место. Включить приспособление (Приспособление ТП-ЖГ-1109, Прибор МР-64-02 ГОСТ 14265-79). Установить по шкале необходимую температуру расклепки. 2) Получить изделия, собранные с одной стороны изолятора. Проверить визуально их качество по внешнему виду. 3) Вставить изделие в приспособление. 4) Расклепать бобышки с одной стороны изолятора. 5) Проверять рабочему-исполнителю в течение смены 100% качество расклепки визуально. 6) Мастеру или бригадиру проверить вначале смены качество расклепки на первых образцах деталей. 7) Заполнить сопроводительный лист, уложить соединители в технологический ящик и передать на следующую операцию. КО 04 Контроль качества расклепки крышки Контроль качества расклепки (визуально) – 10-15 штук 4 раза в смену. Допускаются неровности в местах расклепки. ТО 06 Оформление хвостовиков контактов одного ряда 1) Подготовить рабочее место. Проверить исправность пневмопресса на холостом ходу (Пневмопресс НО-291). 2) Получить изделия с предыдущей операции и проверить их качество внешнего вида. 3) Вставить изделия хвостовиками контактов с лентоносителем в штамп (Штамп Ш-ЖГ-3). 4) Отрубить лентоноситель и оформить хвостовики контактов одного ряда (Штамп Ш-ЖГ-3). 5) Заполнить сопроводительный лист, уложить изделия в технологический ящик и передать на следующую операцию. КО 05 Контроль качества оформления хвостовиков контактов Контроль качества оформления хвостовиков (визуально); размер 4±0,2 мм (высотомер М-ЖГ-18) – 5-10 штук 4 раза в смену. Не допускается разновысотность хвостовиков контактов. ТО 07 Сборка контактов с изолятором другого ряда 1) Получить контакты и изоляторы с предыдущей операции и проверить качество её исполнения визуально. При обнаружении брака необходимо его устранить или передать на предыдущую операцию для устранения. 2) Установить контакт (контактную группу) в пазы изолятора другого ряда пинцетом. 3) Установить крышку на изолятор, совместив отверстия крышки с выступами изолятора. 5) Заполнить сопроводительный лист, уложить соединители в технологический ящик и передать на следующую операцию. КО 06 Контроль качества сборки контактов с изолятором Контроль качества сборки контактов с изолятором (визуально) – 5-10 штук 4 раза в смену. Не допускается: нарушения покрытия, искривление контактов, заусенцы. Проверяет ОТК. ТО 08 Расклепка крышки с другой стороны изолятора 1) Подготовить рабочее место. Включить приспособление (Приспособление ТП-ЖГ-1109, Прибор МР-64-02 ГОСТ 14265-79). Установить по шкале необходимую температуру расклепки. 2) Получить изделия, собранные с другой стороны изолятора. Проверить визуально их качество по внешнему виду. 3) Вставить изделие в приспособление. 4) Расклепать бобышки с другой стороны изолятора. 5) Проверять рабочему-исполнителю в течение смены 100% качество расклепки визуально. 6) Мастеру или бригадиру проверить вначале смены качество расклепки на первых образцах деталей. 7) Заполнить сопроводительный лист, уложить соединители в технологический ящик и передать на следующую операцию. КО 07 Контроль качества расклепки крышки Контроль качества расклепки (визуально) – 10-15 штук 4 раза в смену. Допускаются неровности в местах расклепки. ТО 09 Оформление хвостовиков контактов другого ряда 1) Получить изделия с предыдущей операции и проверить их качество внешнего вида. 2) Вставить изделия хвостовиками контактов с лентоносителем в штамп. 3) Отрубить лентоноситель и оформить хвостовики контактов другого ряда (Штамп Ш-ЖГ-3). 4) Проверять рабочему-исполнителю в течение смены 100% качество оформления контактов одного ряда: а) внешний вид – 100%; б) размер 4±0,2 мм у 2-3х розеток через час работы (высотомер М-ЖГ-18). 5) Заполнить сопроводительный лист, уложить изделия в технологический ящик и передать на следующую операцию. КО 07 Контроль качества расклепки крышки Контроль качества оформления хвостовиков (визуально); размер 4±0,2 мм (высотомер М-ЖГ-18) – 5-10 штук 4 раза в смену. Не допускается разновысотность хвостовиков контактов. ТО 10 Проверка электрической прочности изоляции Измерение напряженности электрического поля в изоляции (Прибор 12Э-15). Таблица 1 – Электрическая прочность изоляции

ТО 11 Проверка прочности крепления крышек к изолятору Прочность крепления крышек к изолятору вилки соединителя проверяют путем приложения силы к изолятору, направленной в плоскости сочленения (Приспособление КНО-350 ТП-ЖГ-1110, Динамометр ГОСТ13837-79). Вилки считать годными, если при приложении усилия не менее 12кгс не произошло отрыва или взаимного смещения крышек и изолятора или механических повреждений крышек изолятора. Заполнить сопроводительный лист, уложить вилки в технологическую тару и передать на следующую операцию. По окончании смены убрать рабочее место. КО 08 Контроль внешнего вида и маркировки 1) Приемо-сдаточные испытания проводит служба ОТК. 2) Состав испытаний и последовательность их проведения должны соответствовать таблице 2. 3) Для проведения испытаний применяют одноступенчатый выборочный или сплошной контроль. 4) Сплошной контроль применяют при партиях соединителей объемом до 25 штук по группе С-1, до 125 штук по группе С-2 (таблица 3.3). 5) Для приемо-сдаточных испытаний изготовитель предъявляет соединители партиями или поштучно. Число предъявленных на контроль соединителей, дату предъявления и результаты контроля фиксируют в специальном журнале. 6) Для проведения приемо-сдаточных испытаний из партии, предъявленной к приемке, методом случайного отбора комплектуют выборку в объеме, достаточном для проверки соединителей по всем группам испытаний. За партию принимают число соединителей поставляемых по одному сопроводительному документу. 7) Соединители, прошедшие испытания по группе С-1, используют для испытаний по группе С-2. 8) Результаты приемо-сдаточных испытаний считают положительными, если получены положительные результаты по всем группам испытаний. 9) При получении отрицательных результатов по группе испытаний, включающей проверку внешнего вида и маркировки, проверку изделий по другим группам испытаний не прекращают. 10) Партию изделий, выдержавшую приемо-сдаточные испытания, принимают, при этом обнаруженные дефектные изделия в выборке исключают или заменяют на годные. 11) Партию изделий, не выдержавшую испытания, возвращают цеху-изготовителю для разбраковывания. 12) Партию изделий, не выдержавшую испытания только по внешнему виду и (или) маркировке, изготовитель перепроверяют по внешнему виду и (или) маркировке. После исключения дефектных изделий (замена на годные или исправление дефекта) партию считают принятой. Детали должны быть уложены в технологическую тару. 13) Возвращенную партию изделий после разбраковывания цехом-изготовителем допускается повторно предъявлять к приемке службе технического контроля извещением о вторичном предъявлении, подписанным начальником цеха. 14) Партию, предъявленную повторно, проверяют в полном объеме приемо-сдаточных испытаний по планам усиленного контроля. 15) Партию изделий, не выдержавшую повторных испытаний забраковывают окончательно без права нового предъявления. 16) При сплошном контроле проверяют каждое изделие партии. Обнаруженные дефектные изделия исключают, годные принимают. 17) Число возвращенных партий (в том числе повторно предъявленных), при котором цех-изготовитель анализирует причины неудовлетворительного состояния производства и принимают меры по их устранению, не должно превышать 3 из десяти последовательно предъявленных партий. 18) Соединители должны быть перепроверены по сопротивлению контактов перед отгрузкой потребителю, если после их приемки истекло время, превышающее 6 месяцев. Дата перепроверки должна быть дополнительно указано в этикетке и нанесена на частях соединителя. Обнаруженные дефектные изделия исключаются, годные принимают. 19) Допустимость брака в партии не должна превышать значений, указанных в таблице 3. Таблица 2 - Испытания

Таблица 3 – Контроль

ТО 11 Измерение сопротивления контактов Измеряется переходное сопротивление контактов методом амперметра-вольтметра. Замыкают контактную пару, измеряют силу тока и напряжение на контакте (Прибор 13КС-2). Таблица 4 – Измерение сопротивления контактов

ТО 12 Измерение сопротивления изоляции Измеряют электрическую прочность изоляции тераомметром (Прибор СК-39). Таблица 5 – Измерение сопротивления изоляции

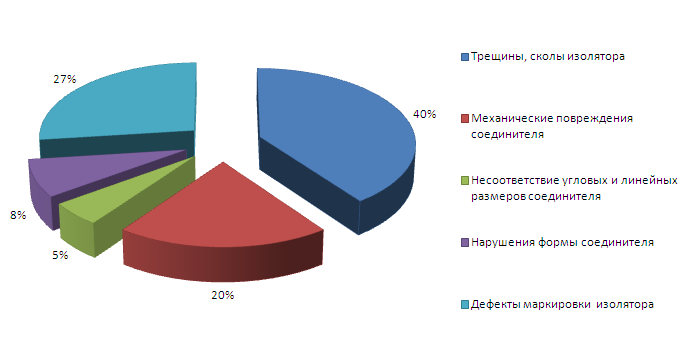

3 Анализ причин брака 3.1Виды брака При производстве прямоугольных электрических соединителей могут возникнуть следующие виды брака. Нарушения целостности изделия: - трещины (трещины на корпусе, трещины от приспособлений на изоляторе, сквозные трещины контактов, трещины и сколы при сборке, трещины и сколы при транспортировке); - сколы (следы от разъема, сколы от гребешков у изоляторов, сколы на конструкторских элементах крепления изоляторов). Дефекты поверхности: - пористая поверхность (рыхлость и пористость); - механические повреждения (вмятины, глубокие риски и царапины, запилы); - поверхностные (сколы кромок, дефекты кромок, заусенцы); - посторонние материалы (инородные металлические включения). Дефекты металлических и неметаллических покрытий: - дефекты толщины покрытий (непрокрашивание); - механические повреждения (царапины, риски, сколы, отслаивание). Нарушение формы: - кривизна (овальность, выпуклость, вогнутость); - нарушение формы металлических деталей (недоливы, недопрошивка); - нарушение формы пластмассовых деталей. Дефекты линейных и угловых исполненных размеров: - несоответствие шаговых характеристик установленным нормам (смещение щага при прессовании литье изоляторов); - несоответствие угловых размеров установленным нормам. Дефекты общего характера. Самый распространенный брак – это сколы и трещины. Далее дефекты маркировки.  Рисунок 3 – Процентное соотношение возможных дефектов | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||