Технология и оборудование в машиностроении и приборостроении

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

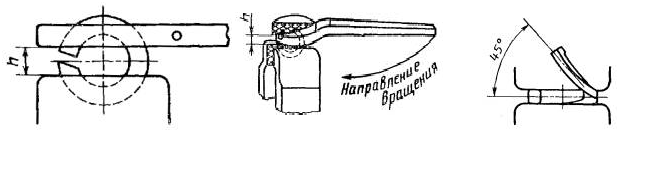

3.4 Правила приемки и методы контроляПравила приемки шайб в соответствии с ТИ 09 – 021 « Правила приемки и контроля пружинных шайб» Контроль качества изделий производится в процессе изготовления (текущий контроль) и приемке продукции (приемочный контроль). Контроль качества покрытий проводится по одноступенчатому плану при уровне контроля S-2 и приемочном уровне дефектности 4 % по ГОСТ 18242-72. От каждой предъявленной к сдаче партии отбираются шайбы для проверки: – внешнего вида; – размеров; – твердости; – вязкости; – пружинящих свойств; – качества покрытия. Внешний вид шайб проверяется осмотром невооруженным глазом или с применением лупы 2,5-3-кратного увеличения. Размеры шайб проверяют универсальными измерительным инструментом или калибрами, аттестованными совместно с методиками измерения в порядке, установленном ГОСТ 8.010-90. Определение твердости – по ГОСТ 9013-59. Для испытания на вязкость шайбу одним концом зажимают в тисках, другой конец отгибают разводным ключом или рычагом с прорезью в сторону увеличения размеров h1и h2(рисунок 3.1). В процессе испытания должен быть выдержан размер hмежду губками тисков и ключом, равный 0,5 (d+ 2b).  Рисунок 1 – Испытание шайбы на вязкость Испытание пружинящих свойств шайб проводится в следующем порядке: а) шайбы трехкратно сжимаются до плоского состояния; б) пружинные шайбы, не менее 10 шт, отделенные друг от друга плоскими шайбами, надеваются на стержень болта соответствующего диаметра и затягиваются гайкой до полного сжатия разведенных концов шайб. В таком состоянии шайбы выдерживают в течение 24 ч. Методы проверки качества покрытий – по ГОСТ 9.302-88. Каждая партия шайб должна сопровождаться документом о качестве, установленной формы с указанием: наименования или товарного знака завода-изготовителя; условного обозначения шайб; результатов испытаний; нетто партии, кг. Перечень средств измерений, используемых при производстве шайб пружинных, представлен в таблице 2. Таблица 2 – Нормы контроля технологического процесса производства пружинных шайб

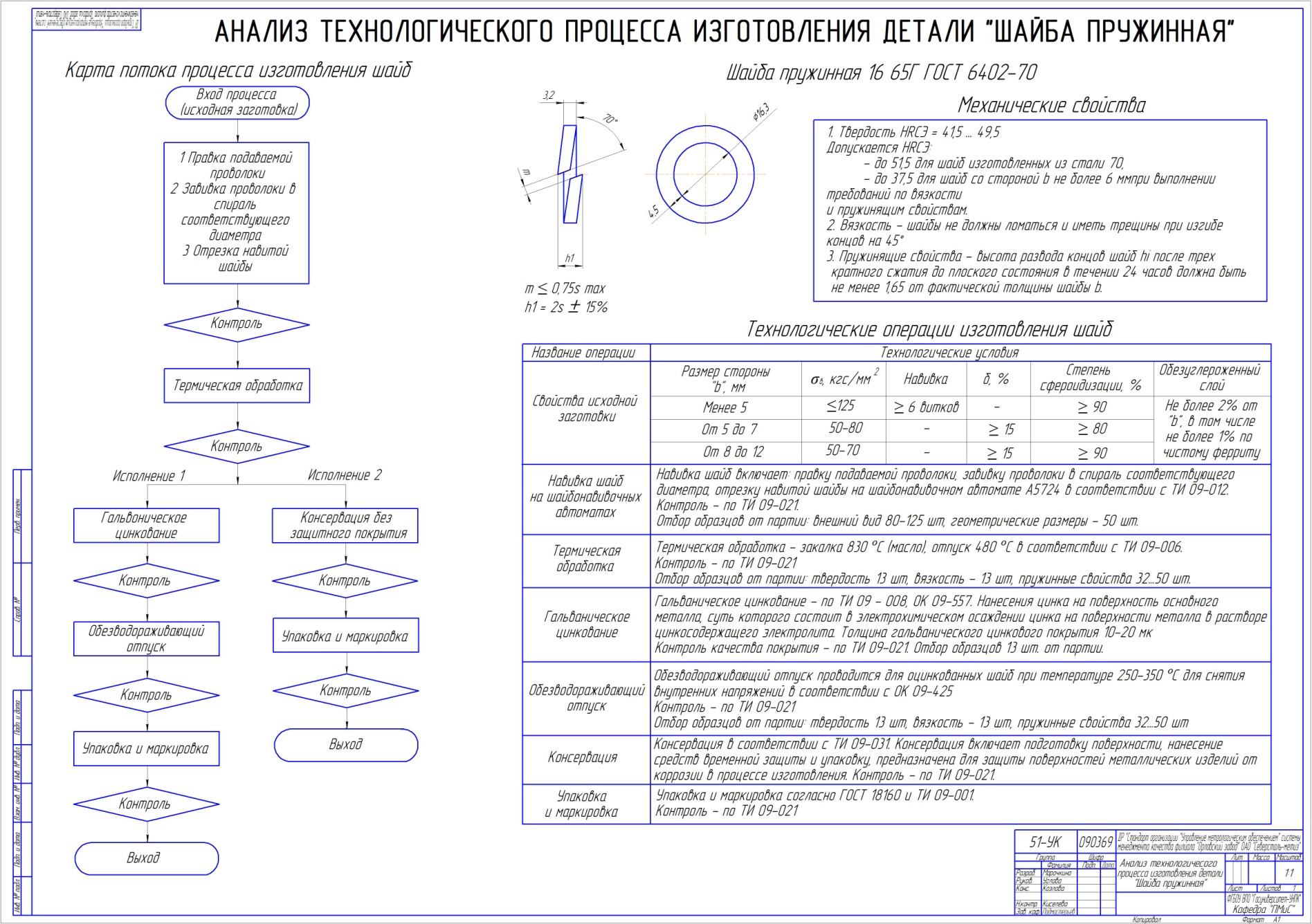

3.5 Разработка карты потока процессаБольшую помощь в понимании работы процесса изготовления шайбы пружинной оказывает визуальное отображение этого процесса изготовления в виде карты потока процесса. Она представляет собой схему, на которой отдельные технологические операции отображены в последовательности соответствующей ходу технологического процесса. Карта потока процесса изготовления детали шайба пружинная 16 65Г ГОСТ 6402-70 представлена на рисунке 2.  Рисунок 2 – Карта потока процесса На рисунке 2 отчетливо представлены основные этапы процесса изготовления детали шайба пружинная, и возможные варианты исполнения с применением защитного покрытия и без него. 3.6 Разработка матрицы влияния первичных технологических факторов на качество деталиВозможные виды несоответствий готовой шайбы требованиям стандарта: геометрические параметры, механические свойства, качество поверхности, пружинные свойства, внешний вид. В качестве средства описания влияния технологических операций на показатели качества шайбы пружинной построим матрицу влияния. Данные по операциям на которых могут возникнуть несоответствия и где их можно обнаружить приведены в таблице 3. Таблица 3.3 – Матрица влияния первичных технологических факторов на качество детали

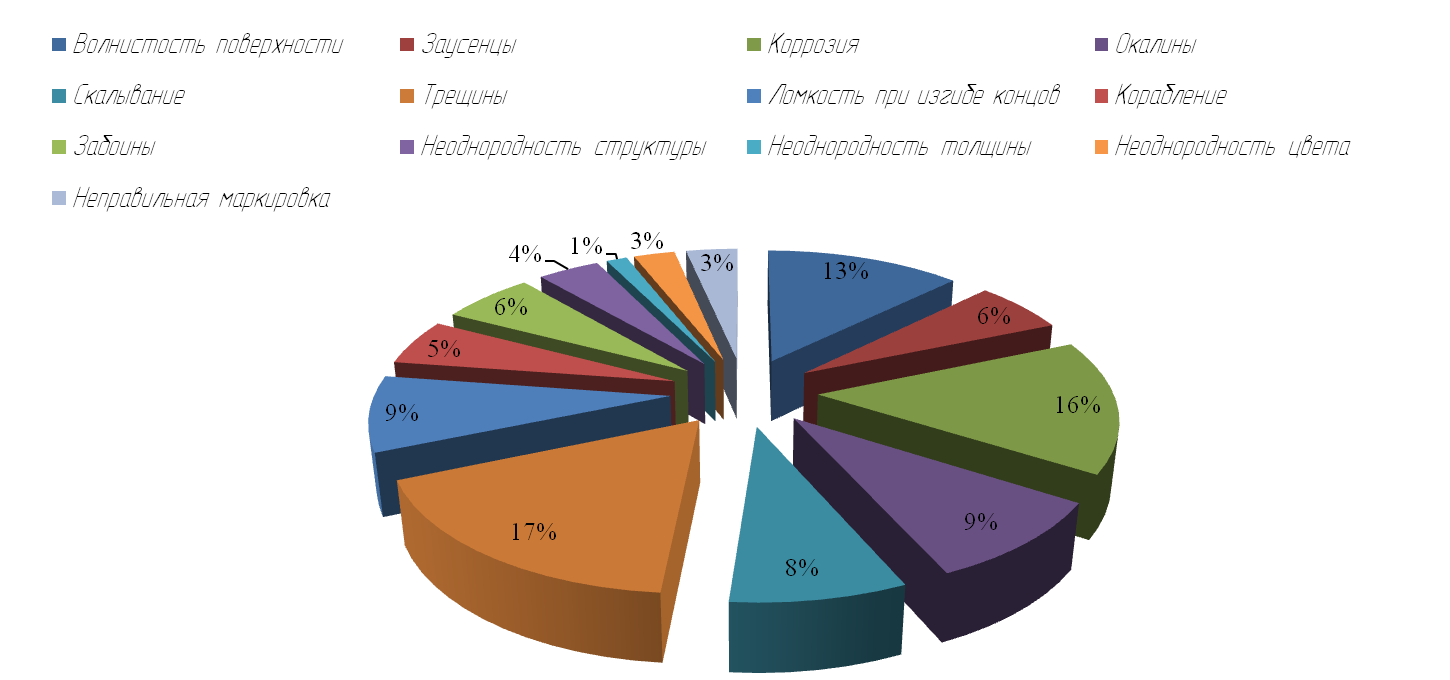

На рисунке 3 несоответствия представлены в процентном соотношении.  Рисунок 3 – Процентное соотношение брака 3.7 Анализ несоответствий продукции при навивке и маркировке шайбДля сокращение количества брака, возникающего в ходе операции навивки и маркировки, необходимо ввести ряд мероприятий: – обеспечить повышение качества отборки материалов; – строго соблюдать установленный технологический процесс изготовления детали шайба пружинная; – необходимо контролировать физико-механические свойства, обеспечивать поступление на вход процесса качественной исходной заготовки; – при отрезке шайб необходимо правильно отрегулировать величину зазора, проверить ножи. Содержание корректирующих действий для каждого вида брака, а также должностные лица, ответственные за выполнение мероприятий приведены в таблице 4. Таблица 3.4 – Виды несоответствий при навивке и маркировке шайб, причины возникновения и корректирующие действия.

8 Выводы по работеВ соответствии с целью, в ходе выполнения контрольной работы была разработана карта потока процесса изготовления детали «шайба пружинная» 16 65Г ГОСТ 6402-70 и матрица влияния первичных технологических факторов на качество детали. Произведен анализ потенциальных несоответствий, разработаны корректирующие действия в соответствии с реально встречающимися в производстве дефектами. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||