Технология и оборудование в машиностроении и приборостроении

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

|

4 Анализ потенциальных несоответствий в производстве проволоки Св-08Г2С Возможные виды несоответствий готовой проволоки требованиям стандарта: геометрические параметры, качество намота, качество поверхности, количество остаточной смазки на поверхности проволоки, масса, механические свойства, марка стали. В качестве средства описания влияния технологических операций на показатели качества проволоки построим матрицу влияния. Данные по операциям на которых могут возникнуть несоответствия и где их можно обнаружить приведены в таблице 4. В СПЦ №2 проводят анализ по видам несоответствий (брака) продукции всего сортамента без деления на марки стали и виды проволоки. Рассмотрим предоставленные данные и проведем анализ по марке стали Св-08Г2С. Полученные данные представлены в таблице 3.5 и графической части. Из таблицы 5 видно, что видами несоответствий являются геометрические параметры и масса. Процесс замера диаметра не автоматизирован и проверяется периодически при остановке волочильного стана, т.е зависит в основном от человеческого фактора. Масса также автоматически не контролируется и тоже зависит от человеческого фактора. Корректирующие действия для данных видов несоответствий в зависимости от причины появления несоответствий, относятся к средствам измерений, волочильному инструменту, соблюдение периодичности контроля и проведение замеров. Таблица 4 – Матрица влияния первичных технологических погрешностей на параметры качества проволоки Св-08Г2С*

* - числитель – операции на которых возникает несоответствие - знаменатель – операции на которых есть возможность обнаружения несоответствия при внутриоперационном и послеоперационном контроле

Доля выявляемой несоответствующей продукции находится в допустимых пределах и особого влияния на экономические показатели не оказывает. 5 Разработка корректирующих действий В связи с тем, что в реальном технологическом процессе существуют два вида несоответствий, отмеченных в матрице влияния, предлагаются следующие корректирующие действия направленные на повышение надежности операции контроля и снижение их трудоемкости (таблица 6): - устройство для автоматического контроля диаметра (в ходе процесса изготовления проволоки); - счетчик метража проволоки (т.е. вес определять теоретически, задавать общий метраж проволоки, зная массу 1 метра). Таблица 6 – Предлагаемые корректирующие действия по повышению качества проволоки Св-08Г2С.

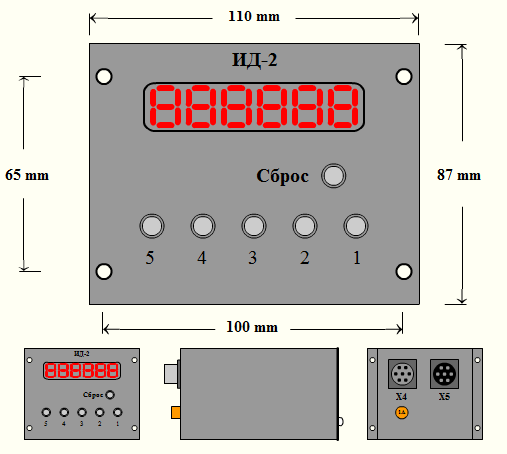

Устройство автоматического контроля диаметра ODAC 2J (рисунок 1) представляет собой высокоточный лазерный сканер, который с помощью красного лазерного диода измеряет диаметр проволоки в процессе производства. Информация высвечивается на панели устройства. Волочильщику проволоки необходимо периодически контролировать показатель и при достижении максимально допустимого диаметра (для рассматриваемой технологии 1,2 мм) остановить волочильный стан и произвести замену волочильного инструмента (волоки).  Рисунок 1 – Устройство автоматического контроля диаметра ODAC 2J Счетчик метража ИД-2 (рисунок 2) выполняет индикацию количества выработанной продукции (метров). Зная теоретически вес одного метра проволоки и максимальную массу мотка 80 кг, можно выставивить с помощью счетчика определенный метраж. При достижении длины задания включается реле, установленное в ИД-2 и выдается сигнал «Остановка станка». Отключение реле осуществляется кнопкой «СБРОС» или автоматически после 3х секунд.  Рисунок 2 – Измеритель длины ИД-2 6 Выводы по работе В соответствии с целью, в ходе работы была разработана карта потока процесса изготовления проволоки Св-08Г2С диаметром 1,2 мм ГОСТ 2246-70. Произведен анализ потенциальных несоответствий. И разработаны корректирующие действия в соответствии с реально встречающимися в производстве дефектами. Пример 3. Анализ технологического процесса изготовления односторонней печатной платы 1 Краткая характеристика материала Тип материала: стеклотекстолит теплостойкий негорючий фольгированный Марка: СТНФ 1-35-1,5 Толщина материала 0.1-3 мм. Диапазон рабочих температур –60 +150 с°. Толщина фольги 18-35 мм. ТУ 16.503.161.83 Стеклотекстолит используется для сложных климатических условий низкаявлагопоглощаемость, слабо коробится, высокое значение поверхностного и объемного сопротивления 2 Структурная схема процесса  Рисунок 3.1 – Структурная схема процесса Предварительная подготовка заготовки Данный этап является начальным и заключается в подготовке поверхности будущей печатной платы к нанесению на нее защитного покрытия. В целом за продолжительный промежуток времени технология очистки поверхности не претерпела сколько-нибудь значительных изменений. Весь процесс сводится к удалению окислов и загрязнений с поверхности платы с использованием различных абразивных средств и последующему обезжириванию. Для удаления сильных загрязнений можно использовать мелкозернистую наждачную бумагу («нулевку»), мелкодисперсный абразивный порошок или любое другое средство, не оставляющее на поверхности платы глубоких царапин. Иногда можно просто вымыть поверхность печатной платы жесткой мочалкой для мытья посуды с моющим средством или порошком (для этих целей удобно использовать абразивную мочалку для мытья посуды, которая похожа на войлок с мелкими вкраплениями какого-то вещества; часто такая мочалка бывает наклеена на кусок поролона). Кроме того, при достаточно чистой поверхности печатной платы можно вообще пропустить этап абразивной обработки и сразу перейти к обезжириванию. В случае наличия на печатной плате только толстой оксидной пленки ее можно легко удалить путем обработки печатной платы в течение 3–5 секунд раствором хлорного железа с последующим промыванием в холодной проточной воде. Следует, однако, отметить, что желательно либо производить данную операцию непосредственно перед нанесением защитного покрытия, либо после ее проведения хранить заготовку в темном месте, поскольку на свету медь быстро окисляется. Заключительный этап подготовки поверхности заключается в обезжиривании. Для этого можно использовать кусочек мягкой ткани, не оставляющей волокон, смоченный спиртом, бензином или ацетоном. Здесь следует обратить внимание на чистоту поверхности платы после обезжиривания, поскольку в последнее время стали попадаться ацетон и спирт со значительным количеством примесей, которые оставляют на плате после высыхания беловатые разводы. Если это так, то стоит поискать другой обезжиривающий состав. После обезжиривания плату следует промыть в проточной холодной воде. Качество очистки можно контролировать, наблюдая за степенью смачивания водой поверхности меди. Полностью смоченная водой поверхность, без образования на ней капель и разрывов пленки воды, является показателем нормального уровня очистки. Нарушения в этой пленке воды указывают, что поверхность очищена недостаточно. Нанесение защитного покрытия Нанесение защитного покрытия является самым важным этапом в процессе изготовления печатных плат, и именно им на 90 % определяется качество изготовленной платы. В настоящее время в радиолюбительской среде наиболее популярными являются три способа нанесения защитного покрытия. Применение фоторезистов. Фоторезистом называется чувствительное к свету вещество, которое под воздействием освещения изменяет свои свойства. В последнее время на российском рынке появилось несколько видов импортных фоторезистов в аэрозольной упаковке, которые особенно удобны для использования в домашних условиях. Сущность применения фоторезиста заключается в следующем: на плату с нанесенным на нее слоем фоторезиста накладывается фотошаблон и производится ее засветка, после чего засвеченные (или незасвеченные) участки фоторезиста смываются специальным растворителем, в качестве которого обычно выступает едкий натр (NaOH). Все фоторезисты делятся на две категории: позитивные и негативные. Для позитивныхфоторезистов дорожке на плате соответствует черный участок на фотошаблоне, а для негативных, соответственно, прозрачный. Наибольшее распространение получили позитивныефоторезисты как наиболее удобные в применении. Остановимся более подробно на использовании позитивныхфоторезистов в аэрозольной упаковке. Первым этапом является подготовка фотошаблона. На втором этапе на предварительно подготовленную и очищенную поверхность платы наносится тонкая пленка фоторезиста. Делается это путем распыления его с расстояния порядка 20 см. При этом следует стремиться к максимальной равномерности получаемого покрытия. Кроме того, очень важно обеспечить отсутствие пыли в процессе распыления — каждая попавшая в фоторезист пылинка неминуемо оставит свой след на плате. После нанесения слоя фоторезиста необходимо высушить получившуюся пленку. Делать это рекомендуется при температуре 70 oC–80 oC, причем сначала нужно подсушить поверхность при небольшой температуре и лишь затем постепенно довести температуру до нужного значения. Время сушки при указанной температуре составляет порядка 20–30 мин. В крайнем случае допускается сушка платы при комнатной температуре в течение 24 часов. Платы с нанесеннымфоторезистом должны храниться в темном прохладном месте. Травление платы с рисунком Известно много составов для химического стравливания меди. Все они отличаются скоростью протекания реакции, составом выделяющихся в результате реакции веществ, а также доступностью необходимых для приготовления раствора химических реактивов. В данном случае используются раствор соляной кислоты (HCl) и перекиси водорода (H2O2). Для приготовления этого раствора необходимо к 770 мл воды добавить 200 мл 35 % соляной кислоты и 30 мл 30 % перекиси водорода. Готовый раствор должен храниться в темной бутылке, не закрытой герметически, так как при разложении перекиси водорода выделяется газ. Внимание: при использовании данного раствора необходимо соблюдать все меры предосторожности при работе с едкими химическими веществами. Все работы необходимо производить только на свежем воздухе или под вытяжкой. При попадании раствора на кожу ее необходимо немедленно промыть большим количеством воды. Время травления сильно зависит от перемешивания и температуры раствора и составляет порядка 5–10 минут для хорошо перемешиваемого свежего раствора при комнатной температуре. Не следует нагревать раствор выше 50 oC. После травления плату необходимо промыть проточной водой. Данный раствор после травления можно восстанавливать добавлением H2O2. Оценка требуемого количества перекиси водорода осуществляется визуально: погруженная в раствор медная плата должна перекрашиваться из красного в темно-коричневый цвет. Образование пузырей в растворе свидетельствует об избытке перекиси водорода, что ведет к замедлению реакции травления. Недостатком данного раствора является необходимость строгого соблюдения при работе с ним всех мер предосторожности. Снятие краски Залить в тару необходимое количество раствора щелочи. Заложить платы в пазы кассеты. Опустить кассету с платами в тару. Выдержать не менее 5 минут платы с нанесенной краской. Переложить из кассеты в тару несколько плат. Залить раствором щелочи до полного покрытия поверхности плат. Снять краску, протирая поверхность платы отходами х/б ткани. Промыть платы, с которых удалена краска, проточной питьевой водой. Заложить платы в пазы кассеты для сушки. Высушить платы в сушильной печи до полного высыхания при температуре 50-80 С, но не менее 30 минут. Температуру контролировать по прибору следящего уравновешивания КСМ-1. Заполнить сопроводительную документацию и передать платы на следующую операцию. Приготовление защитной маски Отвесить в кастрюлю на весах расчетное количество компонентов защитной маски из расчета : - Смола ЭД-20 - 72 в.ч. - Белила печатные полупрозрачные № 1715-85 - 20 в.ч. - Краска офсетная №10431 - 5 в.ч. - Ксилол каменноугольный, в/с – 8 в.ч. Перемешать палочкой текстолитовой компоненты, до получения однородной массы не менее 10 мин. Выдержать в закрытой емкости приготовленный компаунд до 24 ч, но не менее 2 ч.Фильтровать приготовленный компаунд через ткань капроновую № 46-55.Отлить на весах в стакан необходимое количество приготовленного компаунда.Добавить полиэтиленполиамин (ПЭПА) из расчета (10-12) в.ч. на 105 в.ч. взвешанного компаунда. Нанесение защитной маски Зачистить поверхность заготовок плат шлифовальной шкуркой. Протереть поверхность заготовок марлевым тампоном, смоченным в спирто-нефрасовой смеси в соотношении 1 : 1. Установить на ловители подложки заготовку с проводящим рисунком вверх. Положить соответствующий трафарет на подложку, совместив его с заготовкой по установочным штифтам. Налить защитную маску из мензурки на сетчатый трафарет.Продавить защитную маску через рисунок трафарета при помощи ракеля на поверхность заготовки. Снять сетчатый трафарет с подложки.Снять заготовку с штырей подложки и провести визуальный контроль. Контроль исполнителя 100%; 1. Защитная маска должна быть гладкой, без пузырей; 2. Не допускаются следы маски на проводниках, не имеющих покрытия маской; 3. Не допускаются непокрытые участки, неровности и посторонние включения в зоне расположения проводников. 4. Не допускаются непрокрасы в местах подрезки медных проводников. 5.Допускается неравномерность защитной маски в виде наплывов, волнистости, не обнажающая токоведущие дорожки и не увеличивающих габаритные размеры. 6. Допускается провести ретушь маски при помощи иглы. Установить заготовку в тару для сушки плат и выдержать на воздухе от 60 до120 мин. Сушить заготовки с защитной маской в сушильной печи при температуре Т= (100-120)С в течении 120 мин. не открывая печь во время сушки. Сделать отметку в операционном журнале о времени начала и окончания сушки плат. Охладить заготовки на воздухе. Контролировать визуально покрытие защитной маски. В случае необходимости произвести ретушь защитной маски при помощи иглы. Промыть сетчатый трафарет, ракель марлевой салфеткой смоченной в ксилоле. Заполнить сопроводительный документ, сделать запись в операционном журнале и передать заготовки на следующую операцию. Покрытие платы сплавом «Розе» Подготовить на рабочем месте необходимые для работы материалы, детали и инструмент. Приготовить необходимые растворы: 10 % раствор соляной кислоты (10 мл соляной кислоты на 90 мл воды): - отмерить мензуркой расчетное количество воды и перелить в тару. - отмерить мензуркой расчетное количество соляной кислоты и осторожно перелить в тару с водой. - перемешать палочкой приготовленный раствор. 5 % раствор кальцинированной соды (5гр кальцинированной соды на 95 мл воды): - отвесить на весах расчетное количество кальцинированной соды и пересыпать в тару; Отмерить мензуркой расчетное количество воды и перелить в тару. Перемешать палочкой текстолитовой раствор. Приготовление раствора вести под вытяжной вентиляцией. На поверхность расплавленного припоя налить глицерин. Опустить плату с рисунком в 10% раствор соляной кислоты (время выдержки не более 3 мин, до полного стравливания окислов). Опустить половину платы в сплав «Розе» с глицерином, имеющий температуру Т=(140-160)ºС и выдержать ее в течение 3-5 секунд. Вынуть плату из сплава «Розе» и почистить ракелем. Опустить плату в ванну с 5% раствором кальцинированной соды и выдержать ее в течение 1- 5 минут. Произвести промывку платы в проточной питьевой воде не менее одной минуты. Произвести сушку платы в сушильном шкафу при температуре Т=(80-100)оС (до полного высыхания). Контроль качества покрытия исполнителем проводить визуально. 4 Разработка карты потока процесса и матрицы влияния изготовления печатной платы Карта потока процесса изображает этапы процесса. Она полезна для изучения возможностей улучшения качества, так как позволяет понять, как фактически действует процесс. Благодаря изучению того как связаны между собой стадии процесса зачастую можно обнаружить потенциальные источники нарушений. Карты технологических процессов могут применяться к любому аспекту процесса от поставки материалов до стадий сбыта или технического обслуживания продукта. Целью разработки карты является установление соответствия каждого этапа технологического процесса изготовления печатных плат требованиям технологических документов. Инструкция может применяться аудиторами, контролерами ОТК. После проверки, осуществленной по методике, изложенной в рабочей инструкции, разрабатываются корректирующие и предупреждающие действия. Карта потока процесса представлена на листе 8 графической части. Матрица влияния – это рекомендуемый аналитический прием для описания степени влияния технологических операций на параметры продукции. Каждому показателю дается оценка влияния в баллах: 5 – решающее влияние, формирование показателя; 4 – сильное влияние; 3 – среднее влияние; 2 – слабое влияние; 1 – очень слабое влияние. Матрица влияния представлена на листе графической части. 5 Разработка корректирующих действий для предупреждения несоответствий технологического процесса изготовления печатных плат Виды браков и причины их возникновения представлены в таблице 1. Корректирующие действия по повышению качества печатных плат представлены в таблице 2 Таблица 3.2 – Корректирующие действия

Таблица 1 - Виды и причины браков

Пример 4. Анализ технологического процесса изготовления детали «Шайбы пружинная 16 65Г» | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||