СМ Черных. Тема 1 Материалы из стеклянных и других минеральных расплавов Определение, краткие исторические сведения

Скачать 3.77 Mb. Скачать 3.77 Mb.

|

|

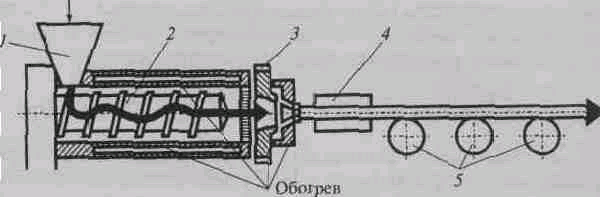

Применение пластмасс в строительстве целесообразно и экономически оправдано в таких вариантах, когда при небольшом расходе полимера на единицу продукции (м2 или м3) достигается определенный технико-экономический эффект. Это, например, декоративные и гидроизоляционные полимерные пленки, листовые облицовочные материалы, покрытия полов, лаки, краски, клеи и мастики, трубы и другие погонажные изделия, санитарно-технические изделия, а также ультралегкие теплоизоляционные газонаполненные пластмассы (пено- и поропласты). Состав пластмасс. Основные компоненты пластмасс: полимер, наполнитель, пластификатор, краситель и специальные добавки. Полимер выполняет роль связующего и определяет основные свойства пластмассы. Наполнитель уменьшает расход полимера и также придает пластмассе определенные свойства. По виду и структуре наполнители могут быть порошкообразные (мел, тальк, древесная мука), грубодиспер-сные (стружка, песок, щебень), волокнистые (стекловолокно, целлюлозные волокна и т. п.), листовые (бумага, древесный шпон и т. п.). Волокнистые и листовые наполнители создают армирующий эффект, существенно повышая прочность и модуль упругости пластмасс. Так, стеклопластики, углепластики, бумажно-слоистые пластики очень прочные и легкие конструкционные материалы. Пластмассы могут быть наполнены (до 90.. .95 % по объему) воздухом. Такие материалы, называемые пенопластами, обладают очень высокими теплоизоляционными свойствами. Пластификаторы — вещества, повышающие эластичность пластмасс. Например, жесткий поливинилхлорид в линолеуме пластифицирован слаболетучими вязкими жидкостями (диоктилфталатом, трикрезилфосфатом и др.). Они, проникая между молекулами полимера, повышают их подвижность. Это делает материал пластичным. Пластификаторы также облегчают переработку пластмасс, снижая температуру перехода в вязкопластичное состояние. Пигменты, применяемые в пластмассах, могут быть как минеральные, так и органические. Чтобы пластмасса длительно сохраняла цвет, от пигментов требуется в основном светостойкость, так как полимеры, будучи сами химически инертными, защищают пигменты от других агрессивных воздействий. Стабилизаторы и антиоксиданты — необходимый компонент многих пластмасс, так как полимеры под действием солнечного света и кислорода воздуха стареют (происходит деструкция полимера и окислительная полимеризация), что приводит к потере эксплуатационных свойств и разрушению пластмасс. Отвердители и вулканизаторы используются в тех случаях, когда необходимо произвести отверждение жидких олигомеров (например, отверждение эпоксидной смолы аминными отвердителями) или сшивку макромолекул термореактивного полимера (например, вулканизация каучука серой, отверждение фенолформальдегидных смол уротропином). В любом случае происходит укрупнение молекул исходных продуктов с образованием пространственных сеток с помощью низкомолекулярных веществ. В ряде случаев отвердителями могут служить кислород или влага, содержащиеся в воздухе. Пластмассы и экология. Широкое использование в нашей жизни пластмасс породило новую экологическую проблему. Полимеры и материалы на их основе (при условии правильного проведенного синтеза и переработки) в большинстве своем биологически инертны (безвредны). Поэтому может показаться, что пластмассы — экологически чистые материалы. В действительности это далеко не так: • производство полимеров и материалов на их основе связано со сложными и энергоемкими процессами, сопровождающимися вредными выбросами в атмосферу; • отслужившие свой век полимерные материалы не вписываются в природный цикл (не гниют и не разлагаются под действием природных факторов), поэтому количество отслуживших свое пластмасс постоянно увеличивается; • при сжигании полимеры разлагаются с выделением токсичных низкомолекулярных продуктов. Пластмассы на основе термопластичных полимеров могут использоваться вторично, но это не решает полностью проблемы их утилизации. Один из вариантов решения этой проблемы — получение биологически разлагаемых полимеров, разработке которых в настоящее время уделяется серьезное внимание. 9.8. ОСНОВЫ ТЕХНОЛОГИИ ПЛАСТМАСС Полимерные материалы, как уже говорилось, отличаются технологичностью. Они могут перерабатываться в изделия самыми разнообразными методами. При этом параметры переработки (температура и давление) значительно ниже, чем при переработке таких материалов, как металлы, стекло и керамика. Способ обработки и ее режим определяются видом полимера и типом получаемого изделия. Общая схема производства пластмасс включает традиционные процессы — дозировку и приготовление полимерной композиции, формование изделий и стабилизация их формы и физико-механических свойств. Приготовление композиции производят на смесителях различных систем. Для перемешивания сухих композиций обычно используют турбулентные и шнековые смесители. Специфическим широко используемым способом приготовления полимерных композиций является вальцевание. Вальцевание — операция, при которой масса перетирается в зазоре между обогреваемыми валками, вращающимися в противоположные стороны. Вальцевание позволяет равномерно перемешать компоненты смеси. При многократном пропускании массы через валки полимер в результате термомеханических воздействий переходит в пластично-вязкое состояние. Этот процесс называют пластикацией. Экструдирование — перемешивание массы в обогреваемом шне-ковом прессе (экструдере) с последующим продавливанием массы сквозь решетку для формования полуфабриката в виде гранул (такой экструдер называется гранулятором). Формование изделий. Выбор метода формования зависит в основном от вида получаемой продукции. Так, листовые материалы формуются обычно на каландрах, трубы и погонажные профильные изделия экструдируют, штучные изделия в основном формуют литьем под давлением. Каландрирование — процесс формования полотна заданной толщины и ширины из пластичной смеси (приготовленной, например, на вальцах) путем однократного пропускания между обогреваемыми полированными валками с последовательно уменьшающимся зазором. Каландрированием производят полимерные пленки. В частности, большую часть линолеума изготовляют вальцево-каландровым способом. Многослойный линолеум получают горячим дублированием заранее отформованных на каландрах пленок: защитной, декоративной и подкладочной (несущей) . Экструзия — процесс получения профилированных изделий способом непрерывного выдавливания размягченной массы через фор-мообразующее отверстие (мундштук). Экструзией производят трубы (рис. 9.1) и погонажные изделия (плинтусы, раскладки, «сайдинг», оконные профили и т. п.). Выпускают специальные экструдеры для формования линолеума (в том числе и двухслойного). На экструдерах формуют полимерные пленки в виде бесшовного рукава. Для этого формуется труба, внутрь которой подается воздух, раздувающий ее в тонкую пленку. Литьем под давлением с помощью литьевых машин получают небольшие изделия сложной конфигурации из смесей на основе термопластичных полимеров (например, изделия для санитарно-технических устройств, вентиляционные решетки, мелкие плитки и т. п.). Гранулированный полуфабрикат нагревается до вязко текучего состояния в цилиндре литьевой машины и плунжером впрыскивается в разъемную форму , охлаждаемую водой. Горячее прессование используют в основном для формования изделий из термореактивных полимеров. Так, в частности, получают листовые материалы: бумажно-слоистый и деревослоистый пластик, сверхтвердые древесно-волокнистые и древесно-стружечные плиты. Для листовых материалов используют многоэтажные прессы с масляным или паровым обогревом плит (t= 120...150 °С). На таких прессах формуют одновременно 5... 15 листов. В начале прессования полимер расплавляется, связывая все компоненты, а затем необратимо отверждается, фиксируя заданную форму изделия.  Рис. 9.1 Схема работы экструдера при производстве труб: / — загрузочный бункер; 2 — шнек; 3 — формующая головка; 4 — калибрующая насадка; 5 — тянущее устройство; 6 — пустообразователь «дорн» Горячим прессованием можно получать пенопласты с помощью веществ — газообразователей, разлагающихся с выделением газа при нагревании, т. е. в тот момент, когда полимер приобретает вязкопла-стичную консистенцию. Для формования плиты используют экстру-деры Вспенивание происходит при выходе расплава из формующей головки. Такой экструдированный пенопласт имеет замкнутую пористость и плотную корочку на поверхности (фирменные названия: стиродур, пеноплекс). Полистирольный пенопласт получают и более простым методом из гранул полистирола, содержащих легкокипящую жидкость — изо-пентан (t кип = 28 °С). Небольшое количество гранул помещают в замкнутую форму, которую опускают в горячую (85...95 °С) воду. Когда полистирол размягчается, изопентан вскипает и вспучивает гранулы в 10...20 раз. В результате гранулы занимают весь объем формы и, слипаясь друг с другом, образуют плиту или другое изделие. Такой пенополистирол называют ПСБ (беспрессовый). Кроме перечисленных способов получения изделий из пластмасс используются еще много других методов: промазывание и пропитка основ; напыление пластмасс, сварка и склеивание. 9.9. ОСНОВНЫЕ ВИДЫ СТРОИТЕЛЬНЫХ ПЛАСТМАСС Как уже отмечалось, технически и экономически выгодно применение пластмассв строительстве в виде пленочных и листовых отделочных материалов, труб и других погонажных изделий, ультралегких газонаполненных пластмасс, а также клеев, мастик и других вспомогательных материалов. Большая доля полимерных материалов строительного назначения — материалы для полов. Материалы для полов могут быть в виде рулонных покрытий — линолеумов и ворсовых (ковровых) покрытий, плиток и жидковязких составов, используемых для получения бесшовных покрытий пола. Рулонные материалы. Линолеум (от лат. linum — лен, ткань и oleum — масло) впервые появился во второй половине XIX в. Он представлял собой грубую ткань, покрытую слоем пластической массы на основе высыхающих растительных масел (например, льняного) и пробковой муки. Эти материалы получили название «линолеум». Подобный линолеум под названием глифталевый выпускался вплоть до середины XX в., когда он уступил место поливинилхлоридному. За глифталевым линолеумом сохранилось название «натуральный линолеум», хотя в его основе лежит полимер, получаемый из фталевого ангидрида и глицерина, правда, модифицированный растительным маслом. В настоящее время в основном производят линолеум на основе поливинилхлорида ПВХ (т. е. ничего общего не имеющий с натуральным линолеумом). Выпускают несколько разновидностей ПВХ-линолеума. Наиболее полно отвечает требованиям и строителей, и потребителей ПВХ-линолеум на теплозвукоизоляционной основе . Такой линолеум позволяет настилать полы непосредственно по стяжке без устройства специальных тепло- и звукоизоляционных прослоек. Линолеумные полы удобны в эксплуатации (легко моются и не требуют специального ухода) и декоративны. Однако они не рассчитаны на эксплуатацию в помещениях с интенсивным людским потоком. Для таких условий выпускается специальный линолеум с повышенной износостойкостью.

К основанию пола линолеум крепят на специальных мастиках. От правильности настилки во многом зависит его долговечность. Это относится и ко всем остальным полимерным материалам. Только при строгом соблюдении правил монтажа и эксплуатации пластмассы в полной мере проявляют свои положительные свойства. При массовом строительстве типовых зданий наиболее эффективный метод применения линолеума — изготовление на заводе полотнищ размером «на комнату» (с помощью сварки). К рулонным материалам для полов, кроме линолеума, относят ворсовые (ковровые) покрытия, обладающие высокими тепло- и звукоизоляционными свойствами, но уход за ними достаточно труден. Настилка таких полов целесообразна в гостиницах, офисах и других помещениях с малой интенсивностью движения и отсутствием загрязнений. Плиточные материалы для полов размером от 30 х 30 до 50 х 50 см могут быть получены как из ПВХ-материалов, так и на базе ворсовых покрытий. Из плиток можно составлять декоративные покрытия, которые можно ремонтировать, заменяя отдельные вышедшие из строя плитки. Слабым местом таких полов являются стыки. В конце XX в. появился новый вид плиточных покрытий — лами-нат — крупноразмерные плитки из твердой древесно-волокнистой плиты, имеющие с лицевой стороны декоративное полимерное покрытие (например, имитирующее паркет) с высокой износостойко-стью. Ламинатные покрытия полов легко собираются и разбираются благодаря .специальным «замковым» сочленениям. Бесшовные мастичные полы получают из сырьевых смесей на основе жидковязких олигомеров. Составы, содержащие, кроме того, наполнители и пигменты, наносятся на подготовленное основание пола слоем требуемой толщины (2...10 мм). Через 1...2 сут образуется ровное износостойкое и не имеющее швов покрытие пола. Такие покрытия отличаются водостойкостью, химической стойкостью, изно-состойкостью и хорошим сопротивлением ударным нагрузкам. В зависимости от вида полимерного компонента различают составы на жидких каучукоподобных олигомерах, образующих эластичное покрытие, и термореактивных смолах (например, эпоксидных), образующих твердые покрытия. Бесшовные полы целесообразны, на- ; пример, для цехов предприятий пищевой промышленности, спортивных залов, коридоров в школах и т. п. Отделочные материалы на основе пластмасс могут быть листовыми, пленочными, погонажными и окрасочными (последние рассмотрены в гл. 18). Бумажно-слоистый пластик — листовой материал размером до 3000 х 1600 мм при толщине 0,5...3 мм, получаемый горячим прессованием 5... 15 слоев бумаги, пропитанной термореактивными полимерами: лицевые слои — прозрачным меламиноформальдегидным полимером, а внутренние — фенолформальдегидным. Для верхнего лицевого слоя используется цветная бумага с рисунком (поддерево, ткань и т. п.), покрытая сверху прозрачной защитной бумагой, также имеющей пропитку. Пластик подвергают горячему прессованию при 140...150 °С. Бумажно-слоистый пластик обладает высокой для пластмасс поверхностной твердостью, износо- и теплостойкостью. В основном его применяют для облицовки мебели для кухонь, встроенной мебели и столярных строительных изделий (двери и т. п.); для отделки стен на высоту 1...1,5 м помещений с большой интенсивностью эксплуатации (вестибюли, коридоры), а также, благодаря высокой водостойкости и гигиеничности, помещений ванных, лабораторий, железнодорожных вагонов и т. п. Декоративные пленочные материалы — один из наиболее перс- tпективных видов пластмасс для внутренней отделки. Различают отделочные пленки безосновные и с подосновой (бумажной, тканевой). Безосновные пленочные материалы — тонкие полимерные (главным образом поливинилхлоридные) пленки, окрашенные по всей толщине и имеющие с лицевой стороны рисунок или тиснение, которые имитируют древесину, ткань, керамическую плитку и т. п. Пленку выпускают в рулонах длиной 150 м, шириной 1500...1600 мм. С тыльной стороны пленка может иметь слой из так называемого «неумирающего» клея, прикрытый специальной защитной бумагой. Такая пленка выпускается меньшей ширины (500 мм) и в рулонах длиной 15 м. Безосновные пленки используют для отделки древесины, дре- , весно-волокнистых плит, асбестоцементных листов и др. Пленки на основе — рулонный отделочный материал, в котором цветная, обычно поливинилхлоридная, пленка сдублирована с бумажной или тканевой подосновой. Примером такого материала могут служить моющиеся обои, представляющие собой тонкую полимерную пленку, сформированную тем или иным способом (напылением, намазкой, дублированием) на поверхности бумажной подосновы. Такие материалы применяют для отделки стен, как и обычные обои, но там, где будет полезна их повышенная влагостойкость и износостой-кость (например, для кухонь, прихожих, коридоров в больницах). Пленки для натяжных потолков — новый вариант пленочного отделочного материала. Такие пленки имеют высокую упругость и прочность и могут быть окрашены в любые цвета. Их с большим усилием натягивают и закрепляют на арматуре, установленной на стене. При этом образуется подвесной декоративный потолок, за которым на перекрытии проходят всевозможные коммуникации (электропроводка, вентиляции и т. п.). Применяют натяжные потолки в магазинах, кафе, офисах и т. п. Облицовочные листы и рейки (сайдинг) имитируют традиционные виды облицовки стен зданий — дерево, кирпич, природный камень. Наибольшее распространение для облицовки индивидуальных домов, торговых павильонов и других сооружений подобного типа приобрели материалы, имитирующие облицовочную доску «вагонку», — пластмассовые_рейки под названием «сайдинг». Они имеют текстуру древесины и могут быть окрашены в любые цвета. Рейки сайдинга легко соединяются друг с другом. Получают рейки либо экструзией из ПВХ-композиций, либо нанесением полимерных пленок на металлическую (алюминиевую) основу. Листовые полимерные облицовочные материалы, имитирующие, например, кирпичную кладку, кладку из природного камня, изготавливают из композиций на основе термопластов. Необходимая текстура образуется путем горячего прессования листов-полуфабрикатов, которые могут быть окрашены как в массе, так и по поверхности. Погонажные изделия — длинномерные изделия разнообразных профилей: плинтусы, рейки, поручни для лестниц, раскладки для крепления листовых материалов, нащельники, короба для электропроводки (рис. 15.6). Получают погонажные изделия главным образом из поливинилхлоридных композиций методом экструзии. Использование полимерных погонажных изделий — одна из сторон малой индустриализации строительства. Например, применение пластмассовых поручней из пластифицированного ПВХ существенно ускоряет отделку лестниц. Поручни, поступающие на стройку в виде бухт, нагревают в воде до 60...70 °С. В размягченном виде они легко надеваются на металлические перила, а после остывания плотно охватывают их. |