СМ Черных. Тема 1 Материалы из стеклянных и других минеральных расплавов Определение, краткие исторические сведения

Скачать 3.77 Mb. Скачать 3.77 Mb.

|

|

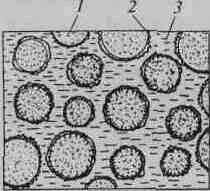

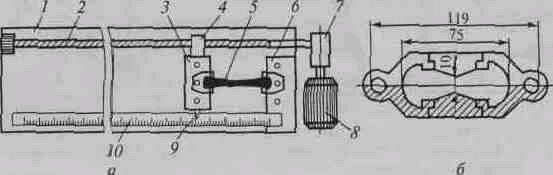

ГЛАВА 8 Органические вяжущие вещества 8.1. ОБЩИЕ СВЕДЕНИЯ Органические вяжущие вещества — это высокомолекулярные природные или синтетические вещества, способные: • приобретать жидковязкую консистенцию при нагревании или при действии растворителей или же имеющие жидковязкую консистенцию в исходном состоянии; • с течением времени самопроизвольно или под действием определенных факторов (температуры, УФ-облучения, веществ-отверди-телей и др.) переходить в твердое состояние. При этом как в жидком, так и в твердом состоянии большинстве этих веществ имеют хорошую адгезию к другим материалам. В зависимости от происхождения, химического и вещественного состава органические вяжущие делят на следующие группы: • черные вяжущие (битумы и дегти); • природные смолы, клеи и полимеры; • синтетические полимерные продукты. Природные высокомолекулярные вещества применяют как в и: естественном состоянии, так и после химической модификации придающей им необходимые свойства. Например, целлюлозу приме няют в виде эфиров (нитроцеллюлоза, метил целлюлоза и т. п.). Биту мы также часто подвергают модификации. Самая обширная группа органических вяжущих — синтетиче ские полимеры. Их получают из низкомолекулярных продуктов (монс меров) полимеризацией и поликонденсацией. Специфическая групп полимеров — каучуки и каучукоподобные полимеры, обладающи высокоэластичными свойствами — способностью к большим yпp^ гим деформациям; их также называют эластомерами. В зависимости от отношения к нагреванию и растворителям органические вяжущие делят на термопластичные и термореактивные. Термопластичными называют вещества, которые при нагревании переходят из твердого состояния в жидкое (плавятся), а при охлаждении вновь затвердевают; причем такие переходы могут повторяться много раз. Термопластичность объясняется линейным строением молекул и невысоким межмолекулярным взаимодействием. По этой же причине большинство термопластов способно растворяться в соответствующих растворителях. К термопластам относятся битумы, смолы, многие широко распространенные полимеры — полиэтилен, поливинилхлорид, полистирол и др. Термореактив ными называют вещества, у которых переход из жидкого состояния в твердое происходит необратимо. При этом у них меняется молекулярная структура: линейные молекулы соединяются в пространственные сетки — гигантские макромолекулы. Такое необратимое твердение (этот процесс называют также отверждением, сшивкой, вулканизацией) происходит не только под действием нагрева (отсюда пошел термин «термореактивные вещества»), но и под действием веществ отвердителей, УФ и у-излучения и других факторов. От-вержденные термореактивные полимеры, как правило, более теплостойки, чем термопластичные. Термореактивные вяжущие поступают на строительство часто в виде вязких жидкостей, называемых не совсем правильно «смолами». В химической технологии такие продукты частичной полимеризации (с молекулярной массой менее 1000), имеющие линейное строение молекул и способные к дальнейшему укрупнению и образованию пространственных молекул, называют олигомерами. К термореактивным органическим вяжущим относятся, например, эпоксидные и полиэфирные олигомеры (смолы), олифы, каучу-ки в смеси с вулканизаторами и др. Органические вяжущие существенно отличаются от неорганических (минеральных). Адгезионные свойства многих органических вяжущих значительно выше, чем минеральных. Прочность на сжатие у них сопоставима с прочностью минеральных, а при изгибе и растяжении во много раз выше. У термопластичных вяжущих прочность быстро падает при повышении температуры из-за размягчения полимера. Органические вяжущие характеризуются низкой термостойкостью. В зависимости от состава и строения температура их размягчения составляет 80.,.250 °С. Все органические вяжущие — горючие вещества. Большинство органических вяжущих водо- и химически стойки (они хорошо противостоят действию кислот, щелочей и солевых растворов). Стоимость органических вяжущих значительно выше, чем минеральных, а объемы их производства — намного ниже. Из сказанного видно, что отличия органических вяжущих от минеральных носят как положительный, так и отрицательный характер, поэтому каждый вид вяжущих имеет свои рациональные области применения, выбираемые с учетом всех его свойств. В последние годы широко используют модификацию минеральных вяжущих органическими с целью получения композиционных материалов с принципиально новым набором свойств (см. п. 2.1 и 11.9). Органические вяжущие (В технологии лакокрасочных материалов и пластмасс вместо термина «вяжущие» используют термин «связующие»). используют в строительстве для получения клеев, мастик, лакокрасочных материалов (см. гл. 18), полимерных и полимерцементных растворов и бетонов (см. п. 12.8). Большая же часть синтетических полимеров используется при производстве пластмасс, в состав которых, как правило, входят наполнители и другие компоненты, снижающие стоимость и придающие пластмассам специальные свойства. Высокая стоимость полимерных вяжущих выдвигает на первый план при их использовании задачу снижения полимероемкости, т. е. получения требуемого результата при минимальном расходе полимера. Поэтому полимерные вяжущие применяют в основном для получения тонких облицовочных изделий (плиток, пленок, погонажных изделий), окрасочных и клеящих составов, гидроизоляционных и защитных химически стойких покрытий, а также для изготовления газонаполненных пластмасс — теплоизоляционных материалов с уникально низкой плотностью (10...50 кг/м3). 8.2. БИТУМЫ И ДЕГТИ Первыми органическими вяжущими, которые начали применять в строительстве, были битумы и дегти. Имеются свидетельства применения битумных материалов в I тыс. до н. э. в Месопотамии при строительстве «висячих» садов Семирамиды, тоннеля под Евфратом и асфальтированных мостовых. Известно применение битумных материалов и в Древнем Риме. Средневековые строители, в том числе и наши предки, применяли смолы и дегти для защиты древесины от гниения. Хотя битумы и дегти имеют различное происхождение и несколько отличаются составом, оба обладают общими характерными свойствами. При нагревании они обратимо разжижаются и в таком состоянии хорошо смачивают другие материалы, а при охлаждении отвердевают, прочно склеивая смоченные ими материалы. Кроме того, битумы и дегти водостойки и водонепроницаемы, и если ими пропитать или покрыть другие материалы, то приобретают гидрофобные (водоотталкивающие) свойства. Битумы и дегти хорошо растворяются в органических растворителях. Перечисленные свойства предопределили использование битумов и дегтей для получения клеящих и гидроизоляционных материалов, а также для получения специальных дорожных бетонов — асфальтобетонов. Битумы (от лат. bitumen — смола) — при комнатной температуре вязкопластичные или твердые вещества черного или темно-коричневого цвета, представляющие собой сложную смесь высокомолекулярных углеводородов и их неметаллических производных. В зависимости от происхождения битумы могут быть природные и искусственные (техногенные); источником образования или получения битумов и в том и в другом случае является нефть. Природные битумы встречаются в виде асфальтовых пород, например, песка, пористого известняка, пропитанных битумом (содержание битума от 5 до 20 %). Такие породы встречаются в Венесуэле, Канаде, на острове Тринидад и др. Есть месторождения практически чистых битумов, например битумные озера на Сахалине. Природные битумы образовались при разливе нефти в результате испарения из нее легких фракций и частичного окисления кислородом воздуха. Мировые запасы природного битума — более 500 млрд т. Искусственные битумы получают как остаток при переработке нефти на нефтеперегонных заводах при получении топлива и смазочных масел. После переработки (перегонке или крекинге) нефти остается густой смолистый остаток, содержащий твердые частицы,— гудрон. Выход гудрона из тяжелой нефти 7...8 %, а из легкой — до 1 %. Гудрон подвергается специальной обработке (например, нагреву и продувке воздухом) для получения твердого или полутвердого материала — нефтяного битума. Элементарный состав битумов находится в следующих пределах: углерод С - 70...87 %, водород Н — 8...12 %, сера S — 0,5...7 %. Эти элементы образуют в битуме четыре группы веществ: нефтяные масла — (молекулярная масса 300...600); алифатиче-ские углеводороды (строение молекул линейное); содержание в битуме 30...60 %; придают битуму вязкость и термопластичность; смолы — (молекулярная масса 600...1000), содержание в битуме 20...40 %; состоят из кислороде- и серосодержащих полярных соединений, придают битуму высокие адгезионные свойства; твердые высокомолекулярные вещества — (молекулярная масса 1000...5000); содержание в битуме 10...40 %; к ним относятся асфаль-тены, карбены и карбоиды; придают битуму твердость и тугоплавкость; асфальтогеновые кислоты — содержание до 3 %; выполняют функцию поверхностно-активных веществ и повышают адгезионные свойства битума. Вещества, составляющие битум, образуют коллоидную систему, в которой масла с растворенными в них смолами являются дисперсионной средой. В ней равномерно распределены мельчайшие частицы (дисперсная фаза). Устойчивость такой системе придают ПАВ — смолы и асфальтогеновые кислоты (рис. 8.1). При нагреве масла разжижаются и битум переходит в жидковязкое состояние; при охлаждении масла густеют и битум затвердевает, а при дальнейшем охлаждении делается хрупким. Эти превращения битума обратимы, т. е. битум — термопластичный материал. Битумы делят на три типа по области их применения: дорожные (для асфальтобетонов), кровельные (для мягких кровельных материалов) и строительные (для изготовления мастик, гидроизоляции и др.). Каждый тип битумов в зависимости от состава может иметь различные марки . Марки битумов определяют по комплексу показателей, основные из которых: температура размягчения, твердость и растяжимость. Р и с. 8.1. Схема коллоидно-дисперсного строения битума: 1 — асфальтены; 2 — смолы; 3— масла  Температуру размягчения определяют на стандартном приборе «Кольцо и шар». Температурой размягчения считается температура, при которой шарик проваливается сквозь битум, заплавленный в кольцо. Обратите внимание: у битума, как у сложной коллоидной системы, нет определенной температуры плавления: он размягчается постепенно. Твердость (вязкость) битума определяют на приборе пенетрометр по погружению иглы в образец битума (единица шкалы прибора 0,1 мм) при температуре 25 °С. Растяжимость битума определяют по абсолютному удлинению (в см) стандартного образца битума, растягиваемого в воде при 25 °С со скоростью 5 см/мин (рис. 8.2). Транспортируют битумы в фанерных барабанах или бумажных мешках. Хранят в закрытых складах или под навесом таким образом, чтобы на битум не попадали прямые солнечные лучи. Битум — горючее вещество, поэтому при работе с ним, особенно при разогреве битума, следует соблюдать требования пожарной безопасности. Деготь — продукт сухой (без доступа воздуха) перегонки твердых видов топлива (древесины, угля, горючих сланцев, торфа и т. п.), представляющих собой вязкую темно-бурую жидкость с характерным «дегтярным» запахом. Деготь, вероятно, один из старейших химических продуктов, получаемых человеком. С древнейших времен на Руси было развито «дегтекурение» — получение дегтя из бересты (тонкой березовой коры). Бересту нагревали без доступа воздуха до 200...300 °С. При этом образовывалась темная вязкая жидкость с сильным запахом. Позже стали вырабатывать деготь из древесины березы и других лиственных пород. Деготь использовали для пропитки деревянных сооружений, лодок, рыбацких сетей, смазки сапог и т. п. Такая обработка защищала от гниения, благодаря антисептирующему и гидрофобизирующему действию дегтя. Антисептирующие свойства дегтя используют и в медицине (мазь Вишневского, дегтярное мыло и т. п.). Копчение продуктов (рыбы, мяса) также основано на обработке их продуктами сухой перегонки древесины. В больших масштабах деготь стали производить с конца XIX в., когда стала развиваться металлургия. Деготь является побочным продуктом при коксовании углей (высокотемпературной (1000 + 50 °С) обработки каменных углей без доступа воздуха с целью получения кокса).  Рис. 8.2. Определение растяжимости битума: а — дуктилометр; б — разборная форма: / — ящик из оцинкованной стали; 2 — винт; 3 — салазки; 4— гайка; 5— образец битума; 6 — неподвижная опора; 7—редуктор; 8—электродвигатель; 9 — стрелка; 10 — линейка (по ней фиксируется удлинение в момент разрыва) Дегти, как и битумы,— сложная дисперсная система, состоящая из большого числа (несколько тысяч) различных углеводородов (жидких и твердых) и их неметаллических производных. Но в отличие от битума, где преобладают парафиновые углеводороды, в дегте много ароматических углеводородов и их производных (бензола, толуола, нафталина, фенола и др.). Именно они придают дегтю антисептические свойства. Сырой деготь практически не применяется. Его разгоняют, получая растворители, различные масла (антраценовое, креозотовое и др.) и твердообразное вещество — пек. Пек (от голл. pek — смола) — аморфный хрупкий при обычных температурах остаток от перегонки сырого дегтя при температуре более 360 °С. Он состоит из смолистых веществ, «свободного углерода», антрацена, масел и других слаболетучих соединений. Пеки применяют для получения составного дегтя, сплавлением его с маслами, и искового лака, растворением его в ароматических растворителях. Составные дегти используют для гидроизоляции и антисептирования древесины. Дегти менее атмосферостойки, чем битумы. Под действием солнечного излучения и кислорода они окисляются, превращаясь в твердые хрупкие продукты; это объясняется наличием в дегте, в отличие от битума, активных реакционноспособных соединений. Дегти и продукты на их основе — канцерогены, поэтому их использование в местах, где возможен их длительный контакт с человеком, запрещено. При работе с дегтями и пеком следует помнить, что они и их пары могут вызвать воспаление или аллергические реакции при контакте с кожей и в особенности — слизистыми оболочками. Общий недостаток битумов и дегтей — узкий интервал температур, при которых материалы на их основе обладают прочностью и эластичностью. Так, битумы при понижении температуры до О... —10 °С становятся хрупкими, а при повышении до 40...60 °С начинают течь. Для расширения интервала эксплуатационных температур битумы и дегти модифицируют, добавляя термопластичные полимеры и каучуки. Кровельные,гидроизоляционные и герметизирующие битумные и полимерные материалы 8.3. ОБЩИЕ СВЕДЕНИЯ Основная задача, решаемая с помощью как кровельных, так и гидроизоляционных материалов,— создание водонепроницаемого покрытия, защищающего конструкцию и здание в целом от воздействия влаги. Однако условия, в которых работают кровельные материалы, существенно отличаются от условий, в которых работают гидроизоляционные материалы. Кровельные материалы подвергаются периодическому увлажнению и высушиванию, воздействию прямого солнечного излучения (особенно опасно действие его УФ-составляющей), нагреву, замораживанию, снеговым и ветровым нагрузкам. Чтобы длительно и успешно работать в таких условиях, кровельные материалы должны быть атмосферостойкими, светостойкими, водо- и морозостойкими и достаточно прочными. В тех же случаях, когда крыша является видимым элементом сооружения (мансардные, двухскатные, вальмовые кровли и т. п.), материал должен отвечать и определенным архитектурно-декоративньш требованиям. И наконец, технологичность и экономичность — общее требование ко всем кровельным материалам. Гидроизоляционные материалы в отличие от кровельных работают в условиях постоянного воздействия влаги или агрессивных водных растворов (часто под давлением); температурные условия их работы более стабильны, солнечное облучение отсутствует, но возможно развитие гнилостных процессов. От гидроизоляционных материалов требуются полная водонепроницаемость, долговечность, базирующаяся на гнилостойкости и коррозионной стойкости, и свойства, обеспечивающие сохранениесплошности материала при различных внешних механических воздействиях. Технологичность и экономичность остаются также непременными требованиями. Герметизирующие материалы — специфический вид материалов, назначение которых — обеспечить герметичность (водонепроницаемость и непродуваемость) стыков конструктивных элементов зданий и сооружений (например, уплотнение стыков между панелями или между оконными блоками и стеной). Для получения кровельных и гидроизоляционных материалов и изделий используют разнообразные материалы: металлы, керамику (черепицу), асбестоцемент, битумы, полимеры и др. В этой главе рассматриваются самые распространенные кровельные, гидроизоляционные и герметизирующие материалы, получаемые на основе черных вяжущих (битумов и дегтей) и синтетических полимеров. 8.4. КРОВЕЛЬНЫЕ МАТЕРИАЛЫ Материалы на основе битумных, полимербитумных и полимерных связующих — главнейший вид кровельных материалов. К ним относятся самые разные по форме, размерам и физическому состоянию материалы: • штучные и листовые — мелкоразмерные полосы и листы (площадью менее 1 и 2 м соответственно); •рулонные— полотнища шириной около 1 м и длиной 7...20 м, поставляемые на строительную площадку в рулонах; • мембранные — большеразмерные полотнища (площадью 100... ...500 м2); • мастичные — вязкие жидкости, образующие сплошную водонепроницаемую пленку после нанесения на изолируемую конструкцию. Выбор того или иного типа материала зависит от многих факторов: • конструктивных (угол наклона крыши, материал основания и др.); • технологических (простота устройства покрытия); • архитектурно-декоративных (желаемый цвет и фактура поверхности кровли); • экономических (стоимость и долговечность). Рулонные материалы. Этот вид кровельных материалов находит наибольшее применение. Площадь кровель, выполненных из рулонных материалов, составляет 45...47 % от общей площади кровель в России. Объясняется это, с одной стороны, невысокой стоимостью самих материалов и простотой устройства кровельного покрытия, а с другой — тем, что рулонные материалы — наиболее удобный вид кровельного материала для плоских (угол наклона 3...60), в особенности с уклоном вовнутрь кровель, характерных для типовых многоэтажных панельных и кирпичных зданий. Популярны рулонные материалы и для индивидуального строительства в сельских районах. Первые рулонные материалы, появившиеся в конце Х1Хв.,— это толь, пергамин и рубероид. В основе этих материалов лежит кровельный картон, пропитанный черными вяжущими. Кровельный картон получают из вторичного текстиля, макулатуры и древесного сырья. Картон имеет рыхлую структуру и хорошо впитывает влагу и другие жидкости (в частности, расплавленный битум). При увлажнении под действием солнечного излучения и в результате гниения картон теряет свои свойства. Пропитка битумом и дегтем замедляет эти процессы. Марка картона устанавливается по его поверхностной плотности (масса 1 м2 картона в г); она может быть от 300 до 500. Ширина кровельного картона — 1000; 1025 и 1050 мм. Толь (от франц. tole — листовое железо) — картон, пропитанный и покрытый с двух сторон дегтем. Изобретателем толя считается швед Факс (1791), предложивший в качестве кровельного материала прямоугольные листы картона, пропитанные горячей смолой. Заводское производство толя началось в Германии в конце XVIII в, В современном виде толь появился только в конце Х1Хв., когда началось производство картона в рулонах, а пропитывать его стали каменноугольным дегтем. В настоящее время толь в качестве кровельного материала применяют лишь для временных сооружений, так как деготь быстро стареет на солнце, и материал разрушается через 2...3 года. Более целесообразен толь для целей гидроизоляции, где важную роль играют антисептические свойства дегтя. Марки толя: ТКП-350; ТКК-400 (Т — толь; К — кровельный; П и К — тип посыпки; песчаная или крупнозернистая; 350; 400 — марка картона) и ТГ-300; ТГ-350 (Г — гидроизоляционный). Пергамин — простейший рулонный материал, получаемый пропиткой кровельного картона расплавленным легкоплавким битумом (например, БНК. 45/180). Применяют пергамин для нижних слоев кровельного ковра и для устройства пароизоляционных прокладок в строительных конструкциях. Марки пергамина П-300; П-350ит.п. (П — пергамин; 300 — марка картона). Рубероид — многослойный материал, получаемый, как и пергамин, пропиткой кровельного картона легкоплавким битумом и последующего нанесения с обеих сторон слоя тугоплавкого битума, наполненного минеральным порошком. Лицевая сторона рубероида покрывается «бронирующей» посыпкой (песком, слюдой, сланцевой мелочью и т. п.), защищающей материал от УФ-излучения; нижняя сторона — порошком из известняка или талька, для защиты от слипа-ния слоев в рулоне. Длина рулона 10... 20 м. Марки рубероида — РКК-420; РКЧ-350 и т. п. (Р — рубероид; К — кровельный; К и Ч — вид посыпки, соответственно крупнозернистая или чешуйчатая). Для нижних слоев кровельного ковра выпускается рубероид подкладочный с пылеватой посыпкой (П) с обеих сторон (например, РПП-300). Качество рулонных кровельных материалов оценивается в соответствии со стандартом комплексом показателей: • прочностью, характеризуемой силой, необходимой для разрыва образца материала шириной 5 см, Н; • деформативностью, характеризуемой относительным удлинением материала при разрыве, %; • гибкостью на холоде, характеризуемой минимальной температурой, при которой образец материала не трескается при загибе его вокруг бруса радиусом 25 мм (для материалов с основой) и 5 мм (для безосновных), °С (рис. 16.1); • теплостойкостью, характеризуемой максимальной температурой, при которой у вертикально подвешенного образца не наблюдается сползания покровной массы, °С; • водопоглощением, %; • водонепроницаемостью, характеризуемой временем, в течение которого образец не пропускает воду при определенном давлении. Так, рубероиды марок РКК-400; РКК-350 и РПП-300 в соответствии с техническими условиями должны иметь следующие показатели: Технические характеристики материала

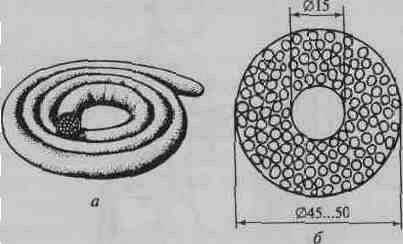

Кровля из рубероида и пергамина многодельна, так как представляет собой многослойный (3...5 слоев) кровельный ковер, выклеиваемый на крыше с помощью битумных мастик. Из-за хрупкости битумного связующего на холоде устройство кровли из рубероида невозможно в зимний период. Помимо этого кровли из обычного рубероида и пергамина имеют невысокую долговечность — 5...6лет. Последнее объясняется низкой прочностью и водо- и биостойкостью картонной основы, а также узким интервалом рабочих температур битумного вяжущего: на холоде (около О °С) оно становится хрупким, а при нагреве до 60...80 °С размягчается и течет. Кроме того, и битум, и картонная основа быстро стареют под действием солнечного излучения и кислорода воздуха. Через несколько лет эксплуатации на крыше рубероид становится жестким; кровельный ковер при небольших деформациях (температурных, усадочных и др.) трескается и кровля начинает протекать. Современные рулонные материалы прошли длинный путь совершенствования свойств и мало напоминают традиционный рубероид. Модификация рубероида происходила в несколько этапов . Первым этапом было упрощение технологии устройства кровельного ковра благодаря внедрению наплавляемого рубероида. Он отличается от обычного рубероида более толстым слоем битума (в особенности на нижней стороне материала, где в соответствии со стандартом слой битума должен быть не менее 1500г/м ). Из наплавляемого рубероида кровельный ковер получают без клеящих мастик путем под-плавления нижней поверхности рубероида газовой горелкой с последующей его прикаткой . Следующим шагом была замена основы непрочной и подверженной гниению картонной основы на более прочную и гнилостойкую. Были опробованы асбестокартон и основы на базе стекловолокна и синтетического волокна «полиэстр» в виде тканей, холста и нетканого полотна . В настоящее время предпочтение отдают нетканым основам из полиэс-тра и стеклохолсту (Стеклохолст — простейший вид стеклоткани, выполненный полотняным переплетением (через раз) из нескрученных прядей стеклянного волокна (ровницы). Нетканое полотно — полотно, в котором волокна расположены хаотически (например, сукно или войлок) и скрепляются между собой силой трения, клеевым составом или термической сваркой). . Стекловолокнистые основы отличаются малым удлинением при разрыве (е = 1,5...3 %); у синтетических — оно выше (е = 35...40 %). Производят материалы на основе алюминиевой и медной фольги (например, материал фольгоизол). Фольга, находящаяся на лицевой стороне материала, придает ему декоративные свойства и защищает от солнечного излучения. Применение новых прочных и долговечных основ, в свою очередь, потребовало модификации битумного связующего в сторону повышения его долговечности и расширения диапазона рабочих температур. Эта задача была решена путем модификации битума полимерами. Полимерные добавки позволяют расширить интервал рабочих температур битума (снижая температуру хрупкости и повышая температуру размягчения) и обеспечивают сохранение эластичности вяжущего длительное время (т. е. повышают долговечность материала). В настоящее время для модификации битума используют в основном термоэластопласты, в частности, атактический полипропилен (АПП) — побочный продукт при производстве полипропилена, по внешнему виду и свойствам напоминающий невулканизированный каучук, и синтетические каучуки, например стирол-бутадиен-сти-рольный (СБС). Битумы, модифицированные АПП, по сравнению с обычным окисленным битумом характеризуются высокой теплостойкостью, хорошей гибкостью на холоде (до —20 °С) и высокой устойчивостью к атмосферным воздействиям. Битумы, модифицированные СБС, характеризуются еще более высокой гибкостью на холоде (до —30 °С), но они более чувствительны к УФ-облучению, в связи с чем требуют применения эффективной защиты от солнечного света. Материалы на основе битумов, модифицированных полимерами, имеют расширенный диапазон эксплуатационных температур, повышенную долговечность и позволяют производить работы по устройству кровли из рулонных материалов при отрицательных температурах (т. е. практически круглый год). У современных рулонных битумно-полимерных материалов для защиты от солнечного излучения используют бронирующие посыпки из цветной минеральной (сланцевой, керамической) или полимерной крошки. Такие посыпки более надежны, чем традиционные (песок, слюда), и придают повышенную декоративность материалу. Промышленность рулонных кровельных материалов выпускает большое количество материалов на различных основах и с различными модификаторами, при этом каждое предприятие дает свое собственное название материалу. Так, завод «Филикровля» (Москва) производит материал филизол, завод «Изофлекс» (Кириши, Санкт-Петербург) выпускает материалы под названием изопласт; крупнейшая отечественная фирма «Техно Николь» производит широкий ассортимент рулонных кровельных материалов: битумных на негниющих основах — линкром, бикрост и битумно-полимерных — унифлекс и техноэласт. Однако все эти материалы в принципе имеют одно и то же строение: многослойный композиционный материал на прочной не гниющей основе, на которую с обеих сторон нанесен толстый слой битумно-полимерного или битумного связующего с декоративной посыпкой на верхней стороне и пленочной защитой от слипания на нижней Толщина современных рулонных материалов 3..5 мм, что позволяет делать кровельный ковер двухслойным (а не 3...5-слойным) и укладывать его методом наплавления. Штучные материалы. Рулонные материалы в основном применяют для крыш с малым уклоном. Зрительно они образуют монотонную, лишенную декоративности поверхность. Для плоских «невидимых» для людских глаз крыш это не имеет значения. Однако в современном строительстве входят в моду крыши с большим уклоном (15... 60°), поверхность которых уже является декоративным элементом здания. В этом случае желательно использовать материалы, придающие кровле цвет и фактуру. Традиционно такими материалами были черепица, натуральный шифер (плитки из сланца) и дранка. Каждый из них имеет свои положительные и отрицательные стороны. Как альтернативный вариант промышленность предлагает мягкую черепицу — штучный материал, получаемый на основе традиционных рулонных материалов, путем вырубки из полотна фигурных полос, которые при укладке напоминают кровлю из натурального шифера или дранки . Мягкая штучная кровля не нова: еще в 30-е годы в СССР использовались плитки из «рубероидного срыва», а в США — плитки «шинглс» (от англ. shingle — дранка, плоская плитка), ставшие там одним из самых любимых материалов. Сейчас подобные плитки улучшенного качества выпускают под различными названиями. Как правило, это листы размером (900... ...1000) х (350...400) мм, имитирующие 3...4 штуки плоской черепицы различной формы. Листы крепят к обрешетке гвоздями, а соединение листов друг с другом по вертикали обеспечивают самоклеящие участки на их нижней поверхности. Основанием под мягкую черепицу служит сплошная (дощатая или фанерная) обрешетка. Минимальный угол наклона кровли 9...10°, максимальный не ограничивается и этим материалом можно облицовывать и примыкающие к крышам участки стен. Трудоемкость устройства кровельного покрытия не велика, а вес 1 м покрытия не превышает 10...12 кг. Цвет и шероховатая фактура лицевой поверхности достигаются минеральной посыпкой. Фирмы выпускают плитки практически любого цвета: одноцветные или имитирующие «объемность» материала. Кровли из таких материалов удивительно декоративны. Мягкая черепица более долговечна, чем аналогичные по строению рулонные материалы, из-за того, что она не образует сплошного покрытия, и деформации материала при старении локализуются в каждой плитке в отдельности, что исключает нарушение сплошности покрытия от внутренних напряжений. У мягкой черепицы долговечность кровли будет определяться потерей декоративности из-за потери цветной посыпки плиток. Волнистые битумно-картонные листы (ондулин) — листовой материал для кровель, представляющий собой гибкие листы размером 2000 х 1000 мм и толщиной около 2,5...5 мм (вес листа 6...10 кг). Листы — гофрированный картон, отформованный из волокон, пропитанных битумом и с лицевой стороны окрашенный атмосферостойкой полимерной краской. Окраска создает декоративный эффект и защищает картон и битум от действия солнечного излучения. Этот материал был предложен французской фирмой «Ондулин» в 40-х годах XX в. Название «ондулин» стало нарицательным. В настоящее время подобные волнистые листы на самых разных основах (целлюлозной, стекловолокнистой, нетканой синтетической) производят многие фирмы. Ондулин чрезвычайно легкий материал (вес 1 м2 = 3 кг), декоративный и стойкий к воздействию солнца, влаги и мороза. Материал может эксплуатироваться при температурах от +80 до —60 °С. Прогнозируемая долговечность таких материалов не менее 30 лет. Ондулин рекомендуется для кровель с уклоном не менее 6°. При уклонах от 6 до 10° его надо укладывать на сплошное основание. При больших уклонах — на брусчатую обрешетку с шагом от 450 до 600 мм в зависимости от уклона. Укладку производят так же, как асбестоцементные листы (шифер): нахлестом в одну волну. Крепят ондулин с помощью гвоздей и шурупов. Благодаря малому весу листов возможна их укладка по старому кровельному покрытию. Мембранные покрытия. Для кровель промышленных, общественных и других зданий с малыми уклонами, прочными и плотными (например, бетонными) основаниями интерес представляют мембранные покрытия. Такие покрытия — как бы развитие идеи кровельного ковра из рулонных материалов, отличающегося тем, что мембрана сделана из сополимера этиленпропилендиеновых мономеров (ЭПД М) — т. е. из каучука, модифицированного термопластами. ЭПДМ — высокоэластичный полимерный материал с относительным удлинением 200...400 % и высокой прочностью на растяжение и на прокол. Материал мембраны сохраняет свои свойства при температуре от -60 до + 100 °С. Размеры полотнищ таких материалов до 15 х 60 м (т. е. их площадь достигает 900 м2). Одним из главных преимуществ мембранных покрытий является быстрота устройства кровель больших площадей. Полотнища подают на крышу в сложенном виде, разворачивают и укладывают на основание. Стыкуют полотнища друг с другом самовулканизирующимися лентами; ими же выполняют примыкания. Возможна укладка мембран по старому кровельному ковру. Обязательным условием является тщательная очистка основания от твердых частиц (камушков и т. п.). Сверху мембрана пригружается и защищается от УФ-излучения засыпкой гравием или укладкой бетонных плиток. При этом крыша может быть «эксплуатируемой». Мастичные кровельные покрытия получают при нанесении на основание (обычно бетонное) жидковязких олигомерных продуктов, которые, отверждаясь, образуют сплошную эластичную пленку. Мастики имеют хорошую адгезию к бетону, металлам и битумным материалам. По сути мастичные кровельные покрытия — это полимерные мембраны, формируемые прямо на поверхности крыши. Особенно удобны мастичные материалы при выполнении узлов примыкания. Мастики могут применяться как самостоятельно, так и совместно с армирующей основой (например, стеклотканью). Как правило, мастики представляют собой наполненные системы, пленкообразующим компонентом в которых служит жидкий каучук, например тиоколовый, или другой реакционноспособный эла-стомер, например хлорсульфированный полиэтилен. Непосредственно перед нанесением в основную часть мастики вводится отверждающий (вулканизирующий) компонент. После этого мастика наносится на основание валиком, кистью или распылителем. Используются и однокомпонентные мастики, отверждающиеся кислородом или влагой воздуха. Большинство мастик позволяет работать даже при отрицательных температурах (до минус 5...10 °С). Полное отверждение мастики, как правило, наступает не позже 1 сут после нанесения. Обычно мастика наносится в 2...3 слоя, в результате чего образуется пленка толщиной 2...3 мм. Эластичность образующихся пленок очень велика (относительное удлинение при разрыве 300...500 %). В случае использования стеклоткани в качестве армирующего элемента относительное удлинение будет определяться уже стеклотканью, т. е. не превысит 2...4 %. Таким образом, увеличение прочности покрытия достигается ценой потери эластичности. Мастичные покрытия могут устраиваться и по старой рулонной кровле без ее снятия; также возможен ремонт старого мастичного покрытия путем нанесения нового тонкого слоя мастики. 8.3. ГИДРОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ Влага, контактирующая с материалом и проникающая в него, может пагубно влиять на эксплуатационные показатели материала (прочность, теплоизолирующую способность) или вызывать коррозию материала вплоть до его полного разрушения. Гидроизоляционные материалы предназначены для предохранения строительных конструкций от контакта с водой, поглощения воды или от фильтрации воды через них. В зависимости от физического состояния и соответственно технологии их применения гидроизоляционные материалы можно разделить на жидкие, пастообразные пластично-вязкие, твердые упругопластичные. Жидкие гидроизоляционные материалы могут быть пропиточные и пленкообразующие. Пропиточные материалы — жидкости, проникающие в поры поверхностных слоев материала либо кольматирующие (заполняющие) их, создавая водонепроницаемый барьер, либо гидрофобизирующие поверхность пор, т. е. снимающие эффект капиллярного подсоса влаги материалом. Битумы и дегти, переведенные в жидкое состояние,— простейшие пропиточные материалы. Битумы придают пропитанному слою материала водонепроницаемость, а дегти, кроме того, антисептируют материал. Для перевода в жидкое состояние дегти и битумы можно расплавить, растворить в органических растворителях или приготовить из них эмульсию. Пропитка мономерами с последующей их полимеризацией в порах материала обеспечивает их стабильную водонепроницаемость. Наиболее перспективны для этой цели акриловые мономеры. Их полимеризация возможна с помощью инициаторов, введенных в пропитывающую жидкость. Кремнийорганические жидкости — эффективный пропиточный материал, гидрофобизирующий (придающий водоотталкивающие свойства) пористые материалы. Эти вещества имеют высокую проникающую способность, они атмосферостойки и термостойки. Жидкости не имеют цвета и запаха и не изменяют внешний вид пропитываемого материала. Самая распространенная гидрофобизирующая кремнийоргани-ческая жидкость (ГКЖ), применяемая в строительстве,— ГКЖ-94. Для обработки каменных строительных материалов используют 1...10 %-ный раствор ГКЖ-94 в органических растворителях или 0,5...3 %-ю водную эмульсию. После высыхания на стенках пор и самом материале образуется тончайшая гидрофобная пленка, прочно скрепленная с материалом. Она не позволяет воде входить в поры материала, но при этом материал сохраняет паропроницаемость. Более эффективны гидрофобизирующие пропитки на основе фторсодержа-щих полимеров (типа «тефлон»). Инъекционные материалы нагнетают в поры изолируемого материала под давлением. В качестве инъекционных могут использоваться не только все пропиточные, но и более вязкие жидкости (например, эпоксидные смолы, полимерные дисперсии). Принудительное нагнетание гидроизоляционного материала в конструкцию обеспечивает более высокую водонепроницаемость образующегося защитного слоя, чем свободная пропитка, но его выполнение значительно сложнее и дороже пропитки. Пленкообразующие материалы — вязкожидкие составы, которые после нанесения на поверхность изолируемой конструкции образуют на ней водонепроницаемую пленку. Образование пленки происходит либо в результате улетучивания растворителя, либо в результате полимеризации. Среди пленкообразующих веществ наибольшее распространение получили разжиженные битумы и битумные эмульсии, лаки и эмали. Битумные эмульсии готовят в гомогенизаторах (высокоскоростных смесителях). В них расплавленный битум диспергируют в горячей воде (85...90 °С), в которой предварительно растворяют поверхностно-активные вещества — эмульгаторы, обеспечивающие стабильность эмульсии. Эмульсии могут модифицироваться полимерами и латексами каучуков. Пропитка эмульсиями целесообразна для влажных материалов. Пастообразные гидроизоляционные материалы используют как обмазочные и приклеивающие. Обмазочные материалы после нанесения образуют на изолируемой поверхности достаточно толстый гидроизоляционный слой. К обмазочным материалам относят мастики и пасты — пластично-вязкие системы с ярко выраженными тиксо-тропными свойствами. Это означает, что они при нанесении на поверхность тем или иным инструментом разжижаются, а затем переходят в твердообразное состояние. Мастики получают смешиванием органических вяжущих с минеральными наполнителями и специальными добавками (пластифицирующими, структурирующими и др.). По виду вяжущего различают мастики битумные, битумно-полимерные и полимерные; реже используются дегтевые. Самые распространенные мастики — битумные. Они относительно дешевы и имеют хорошую адгезию к большинству материалов. Выпускают такие мастики в двух вариантах: холодные, готовые к употреблению (они содержат растворитель), и горячие, нуждающиеся для перевода в рабочее состояние в нагреве до 160...180 °С. Последние годы все более широкое распространение получают полимербитумные и полимерные мастики с использованием в качестве связующего синтетических каучуков (бутилового, стирол-бута-диен-стирольного, тиоколового и др.) и эластомеров (полиизобути-лена, хлорсульфополиэтилена и др.). Мастики в качестве приклеивающего материала (например, для наклейки рулонной гидроизоляции) и в качестве материала, образующего гидроизоляционный слой на обрабатываемой конструкции (например, для обмазки наружных поверхностей стен подвалов и фундаментов). Полимерные мастики применяют также для устройства антикоррозионных покрытий на бетонных и металлических конструкциях, работающих в агрессивных средах. Пасты получают на основе битумов и дегтей путем их дисперги-рования в присутствии твердого эмульгатора (глины, извести и т. п.). Примерный состав битумной пасты, % по массе: Битум легкоплавкий ............ 45...55 Глина (известь) ............... 10...15 Вода ....................... 35...45 В обычных битумно-глиняных пастах размер частиц битума 0,1...0,15 мм. Пасты хорошо смешиваются с наполнителями (песком) и легко наносятся даже на влажные поверхности; после высыхания пасты капли битума сливаются, образуя сплошное покрытие. Упругопластичные гидроизоляционные материалы представлены рулонными материалами (безосновными и на различных основах), аналогичными кровельным. Как уже говорилось, в отличие от кровельных гидроизоляционные материалы не подвергаются солнечному излучению, но постоянно находятся во влажных условиях, где на первое место выходит гнилостойкость. Первыми рулонными гидроизоляционными материалами были толь и рубероид (без бронирующей посыпки). Долговечность этих материалов ограничена низкой гнилостойкостью кровельного картона. При этом толь за счет пропитки дегтем более долговечен в роли гидроизоляционного материала. Современные рулонные гидроизоляционные материалы для повышения долговечности и надежности изготовляют на негниющих основах, покрытых битумными или полимербитумными составами . Гидростеклоизол — битумный гидроизоляционный материал, состоящий из стекловолокнистой основы, на которую с двух сторон нанесен слой битумного вяжущего, состоящего из битума, минерального наполнителя (20 % от массы вяжущего) и пластификатора-мягчителя. Масса битумного вяжущего 3000 ±300 г/м2. Материал укрепляется на изолируемой поверхности путем оплавления пламенем газо воздушных горелок (см. рис. 16.2); рекомендуемая температура работ при укладке гидростеклоизола — не ниже 10 °С. Значительно эффективнее битумно-полимерные материалы Мос-топласт и Техноэласто-Мост, имеющие основу из полиэфирного волокна. Эти материалы могут эксплуатироваться в интервале температур от +100 до -25 °С (последний показатель определяется загибом на брусе R = 10 мм); относительное удлинение при разрыве 35...40 %. Материалы обеспечивают водонепроницаемость при давлении 0,2 МПа. Они используются для гидроизоляции тоннелей метрополитена, пролетных строений мостов и путепроводов, подвалов, бассейнов и т. п. Для кровельных работ они не рекомендуются. 8.4. ГЕРМЕТИЗИРУЮЩИЕ МАТЕРИАЛЫ Герметизирующие материалы (герметики) применяют для уплотнения швов между элементами строительных конструкций для обес-печивания водо- и воздухонепроницаемости шва. Герметики, используемые для заделки швов в сборном домостроении, должны быть эластичными, так как такие швы меняют свои размеры в результате температурных и усадочных деформаций. Это не позволяет использовать для этих целей жесткие цементные растворы. Другой тип герме-тиков — монтажные герметики, — используемые для заделки швов между дверными и оконными коробками и стеной, укрепления стекол в рамах и т. п. В зависимости от вида герметики могут быть в виде паст, мастик, вспенивающихся составов и в виде упругих и эластичных прокладок. Герметизирующие мастики получают на основе пластично-вязких полимерных продуктов. Основное требование к мастичным гермети-кам — высокая деформативность и адгезия к материалу шва (например, к бетону). Различают герметики неотверждающиеся, отвержда-ющиеся и высыхающие. Неотверждающиеся герметики получают в основном на основе полиизобутилена — термоэластопласта, сохраняющего эластичность при температурах от + 80 до —60 °С. Для этой цели используют также синтетические каучуки: бутиловый, акриловый и др. Полиизобутиленовые мастики кроме полимера содержат тонко-дисперсный наполнитель (мел, тальк и др.) и мягчитель (масло). Мастика обладает водо- и атмосферостойкостью и отличной адгези-ей к большинству материалов. Для нагнетания мастики в швы используют шприцы со сменными патронами, наполненными составом (рис. 16.6). Отверждающиеся герметики получают из реакционноспособных олигомеров (главным образом жидких каучуков). Наибольшее распространение в строительстве получили тиоколовые герметики; в меньшей степени — полиуретановые и силиконовые. Отверждение мастик может происходить за счет введения отвердителей (вулканизаторов) или влагой и кислородом воздуха. Тиоколовая мастика — двухкомпонентный состав, включающий в себя жидкий тиоколовый каучук, наполненный сажей или светлыми порошкообразными наполнителями, и вулканизирующую пасту. Компоненты смешиваются перед заполнением шва. Через 1...3 сут паста непосредственно в шве превращается в резину, не теряя при этом адгезии к бетону. Этот герметик можно использовать для уплотнения стекол, установленных в металлические рамы в витринах, теплицах и т. п. Силиконовые герметики отличаются высокой теплостойкостью и химической стойкостью. Высыхающие герметики — вязкопластичные материалы, получаемые растворением в органических растворителях битумных, полимерных и других связующих в смеси с наполнителями. Эти материалы аналогичны холодным битумным и битумно-полимерныммастикам. Такие герметики выпускают в готовом виде. Их можно применять при низких температурах. Недостаток таких гермети-ков — токсичность и пожароопасность во время проведения работ. Монтажные пены — новый вид герметиков, представляющий собой жидкие полимерные составы, отверждающиеся на воздухе, насыщенные под давлением газом. Они расфасованы в баллончики вместимостью до 1 дм . При нажатии на клапан баллончика из него выходит струя вязкой жидкости, моментально вспучивающаяся и затвердевающая в виде пены через несколько часов. Такой герметик обеспечивает не только гидроизоляцию, но и теплоизоляцию в герметизируемом шве. Их с успехом используют для уплотнения швов при установке дверных и оконных блоков. Штучные герметики — жгуты и ленты. Жгуты обычно имеют круглое поперечное сечение и пористую структуру. Они эластичны и устанавливаются в шов в обжатом состоянии, что позволяет им обеспечивать герметичность шва при изменении его ширины. Ленточные герметики получают, нанося на волокнистую основу слой нетвердеющего мастичного герметика; такими лентами заклеивают шов. Гернит — пористый эластичный жгут коричневого цвета (D= =20...60 мм и длиной до 3 м), имеющий плотную пленку на поверхности (рис. 8.2, а). Его получают на основе атмосферостойкого негорючего полихлоропренового каучука. В шов гернит рекомендуется устанавливать с использованием клеящей мастики. Вилатерм — жгут белого цвета, полый внутри, получаемый из вспененного полиэтилена (рис. 8.2, б). По свойствам вилатерм аналогичен герниту, но сохраняет эластичность при более низких температурах. Используют его также для тепловой изоляции труб (в особенности в холодильных установках).  Рис. 8.2. Пористые герметизирующие прокладки: а — прокладка «Гернит»; б — прокладка из пенополистрила «Вилатерм» Герлен — герметизирующая самоклеящаяся лента, представляющая собой нетвердеющую мастику из синтетического каучука, мягчителен и наполнителей, нанесенную на подложку из нетканого синтетического полотна. С другой стороны, мастика защищена от слипания разделительной лентой из парафинированной или силиконизиро-ванной бумаги. Герлен сохраняет эластичность при температурах от —50 до + 60 °С. Толщина ленты 3 мм; ширина — 100 мм. Ленту наклеивают на изолируемый шов, подложкой наружу. Ад-гезия мастики к бетону и металлу высокая. Герлен используют для герметизации швов в панельном домостроении, в тоннельных обделках и стыках водопропускных труб. Выпускают специальную марку герлена для герметизации кузовов автомобилей. |