СМ Черных. Тема 1 Материалы из стеклянных и других минеральных расплавов Определение, краткие исторические сведения

Скачать 3.77 Mb. Скачать 3.77 Mb.

|

|

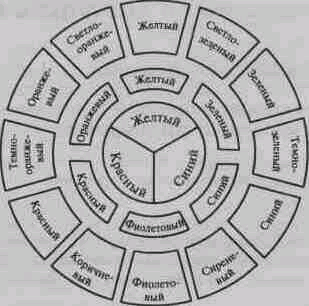

Вид растворителя Петролейный эфир ............... 36...70°С Бензин-растворитель «галоша» ....... 80...120°С Бензин-растворитель — уайт-спирит (очищенный керосин)...... 165...200°С Терпеновые растворители содержат ненасыщенные углеводороды состава (С5Н8)n. Из них в основном применяют скипидар (терпеновое масло); он хорошо растворяет масляные и глифталевые краски. Кетоны — кислородсодержащие растворители, из которых наиболее широко используют ацетон — легкокипящая жидкость с температурой кипения 56 °С. Он хорошо растворяет многие полимеры и олигомерные смолы (эпоксидные, полиэфирные). Обычно его применяют в смеси с другими растворителями. Недостаток ацетона — гигроскопичность, так как при поглощении воды его растворяющая способность падает. Спирты — кислородсодержащие растворители. Используют низшие одноатомные спирты: бутиловый, этиловый и метиловый (метанол). Из-за высокой токсичности применение последнего ограничено. Сложные и простые эфиры — кислородсодержащие растворители. Чаще всего используют эфиры низших спиртов и уксусной кислоты (ацетаты): этилацетат (Ткип = 75 °С) и бутилацетат (Ткип = 125 °С) — прозрачные жидкости с фруктовым запахом. Они хорошо растворяют большинство синтетических эмалей. Правильный выбор вида и количества растворителя — серьезная задача, во многом определяющая качество лакокрасочного покрытия. Как правило, для конкретных лакокрасочных материалов применяют не один растворитель, а специально подобранную смесь растворителей. Пожароопасность и токсичность органических растворителей, присутствие которых в лакокрасочном материале необходимо только на стадии нанесения, делает использование материалов с такими растворителями крайне нерациональным. Лучший растворитель с точки зрения минимальной токсичности и пожаробезопасности — вода. Но и у нее есть недостатки: с ней нельзя работать при температуре ниже О °С и она не способна растворять большинство масляных красок и эмалей. Последний недостаток преодолим путем замены растворов полимеров на их водные дисперсии, в которых вода является не растворителем, а разбавителем. Современные тенденции развития лакокрасочной промышленности связаны именно с разработкой материалов, не содержащих органических растворителей, например водоразбавляемых или порошковых красок. 7.3. ПИГМЕНТЫ И НАПОЛНИТЕЛИ Пигменты. Качество пигментов характеризуется комплексом технологических и эксплуатационных свойств. Технологические свойства Красящая способность (интенсивность) пигмента — способность передавать свой цвет при смешивании с белым пигментом. Чем больше красящая способность, тем меньше требуется пигмента для получения окраски нужного тона, и он может быть частично заменен наполнителем. Кроющая способность (укрывистость) — способность пигмента, диспергированного в связующем, перекрывать цвет подложки, т. е. делать его невидимым. Это свойство обусловлено рассеянием света частицами пигмента и зависит от разности показателей светопреломления пигмента(п пиг) и пленкообразующего вещества (n пл). Чем она больше, тем более укрывист пигмент. Поскольку у органических пленкообразующих (олиф, полимеров) п < 1,5...1,6, то укрывистыми будут пигменты с п > 1,6. Например, мел с п = 1,6 обладает крайне низкой укрывистостью. Укрывистость зависит также от дисперсности пигмента. Оценивается укрывистость расходом пигмента (г) на 1 м окрашиваемой поверхности, необходимым для закрытия контрастной окраски (например, черных и белых полос) этой поверхности. Укрывистость и красящая способность не всегда связаны друг с другом. Так, высокоинтенсивный синий пигмент — лазурь — обладает невысокой кроющей способностью, а высокоукрывистый красный пигмент — свинцовый сурик — характеризуется малой красящей способностью. Дисперсность (тонкость измельчения) пигмента существенно влияет как на его красящую способность, так и на укрывистость. Чем мельче частицы пигмента, тем выше эти показатели. Грубодисперс-ные пигменты дают шероховатую поверхность и провоцируют быстрое разрушение покрытия. Природные пигменты, получаемые измельчением горных пород, состоят из частиц размером 0,5...40 мкм; у искусственных дисперсность выше — 0,1... 2 мкм. Маслоемкость пигмента характеризуется количеством (в %) связующего (олифы), необходимым для образования пасты пигмента путем его перетира с олифой. Чем меньше олифы требует пигмент, тем дешевле краска и тем более стойким будет покрытие, так как в красочном слое в первую очередь деградирует пленка связующего. Маслоемкость зависит от дисперсности частиц, их формы и смачива-е мости. Для поддержания высокой дисперсности пигмента и предотвращения его агрегирования в лакокрасочных материалах используют добавки ПАВ (механизм их действия показан на рис. 7.1). Эксплуатационные свойства Светостойкость — способность пигментов сохранять свой цвет под действием солнечного света (в основном УФ-компонента). Некоторые пигменты (в основном органические) на свету «выцветают». Атмосферостонкость — комплексное свойство — способность пигментов выдерживать без разрушения и изменения цвета воздействие внешней среды: кислорода, СО^ и других газов, содержащихся в воздухе, воды, замораживания и оттаивания. Это свойство является важнейшим для пигментов фасадных красок. Химическая стойкость — способность пигментов противостоять действию кислот и щелочей. В частности, щелочестойкость абсолютно необходима пигментам в красках, наносимых на бетонные и оштукатуренные стены, и пигментам, используемым в известковых и силикатных красках. Теплостойкость — способность пигмента выдерживать действие высоких температур без изменения цвета и разложения. Теплостойкость пигментов следует учитывать при окраске систем отопления и тепловых установок. Безвредность пигментов. Эта проблема связана с тем, что некоторые пигменты содержат ядовитые вещества: соединения свинца, хрома и других тяжелых металлов; это необходимо учитывать при окраске интерьеров. Специальные свойства пигментов необходимы в тех случаях, когда лакокрасочное покрытие выполняет специальные функции. Так, если основная задача окрашивания — защита от коррозии, что важно для металлоконструкций, желательно, чтобы пигмент обладал пассивирующими свойствами (алюминиевая пудра, свинцовый сурик). Другим примером может служить электропроводность пигмента, необходимая в тех случаях, когда покрытие не должно накапливать статическое электричество. Существуют пигменты, меняющие свой цвет при изменении температуры в определенных пределах. Краски с такими пигментами могут служить индикаторами температуры. Главнейшие виды пигментов Пигменты принято делить по следующим признакам: • по химическому составу: неорганические и органические; • по происхождению: природные и синтетические; • по цвету: ахроматические (черно-белые) и хроматические (цветные). Природные минеральные пигменты (старинное название «земляные пигменты» или «земли») — известны с глубокой древности, но все еще широко применяемый в строительстве вид пигментов. Их получают механическим обогащением, помолом или отмучиванием окрашенных горных пород (главным образом, глин). Эти пигменты имеют приглушенную окраску, но свето- и атмосферостойкость их очень высока. Преобладающая гамма оттенков природных пигментов — желто-красно-коричневая, вызванная присутствием в составе глин оксидов железа различного состава. К таким пигментам относятся: охра (желтый цвет), сурик железный (кирпично-красный цвет), мумия (коричневато-красный), умбра (коричневый, после прокаливания — красно-коричневый), сиена (темно-желтый, после прокаливания — каштановый). Черные природные пигменты — перекись марганца (MnO2) — марганцевая руда пиролюзит и графит — модификация чистого углерода — дают красивую гамму тонов от серебристо-серого до черного; исключительно термо-, химически- и атмосферостойкий пигмент. Белый природный пигмент — мел (СаСОз) — используют ограниченно (в основном в водных красках) и как наполнитель в шпат-левках; укрывистость низкая, так как п = 1,6. Искусственные неорганические пигменты получают химической обработкой минерального сырья. Они имеют более яркую и разнообразную окраску и большую стабильность цвета по сравнению с природными пигментами; однако в некоторых случаях долговечность (свето- и атмосферостойкость) их ниже, чем у природных. Белые пигменты. Белила титановые (ТiO2) — диоксид титана рутильной модификации — самый распространенный в настоящее время белый пигмент высокого качества (п = 2,72; укрывистость — 15...25 r/м2 ); свето- и атмосферостоек; применяется для всех видов красок. Белила цинковые (ZnO) — светостойкость высокая; атмосферостойкость — средняя; п = 2,02, укрывистость — 100...120 г/м2; хорошо совмещается с другими пигментами, не стоек в кислых и щелочных средах (т. е. не рекомендуется для красок на минеральных связующих). Литопоновые белила (смесь ZnS и BaS04) (красящая способность — средняя(п = 1,8...2,0; укрывистость — 120...140г/м2 )) —пигмент, обладает низкой атмосферостойкостью, желтеет от УФ-излучения и рекомендуется только для внутренних работ; применяется в грунтовках. Желтые и красные пигменты. Как и у природных, в этой гамме преобладают пигменты на основе оксидов железа: желтый железнокисный, красный железно-окисный (редоксайд) и марсы (группа пигментов различных оттенков). Они отличаются высокой укрывистостью, атмосферо- и светостойкостью. Более яркую и насыщенную окраску имеют свинцовые и цинковые пигменты: крон свинцовый (лимонный, желтый и оранжевый), крон цинковый (лимонный и желтый) и сурик свинцовый (оранжево-красный). Эти пигменты (кроме сурика) менее стойки, чем железноокисные, и ядовиты (в особенности свинцовые). Синие и зеленые пигменты. К синим пигментам, получившим широкое распространение, относится железная лазурь и ультрамарин. Железная лазурь (милори) — ферроцианид железа и калия — пигмент интенсивного синего цвета, применяется в смеси с белыми и желтыми (для получения зеленого цвета) пигментами; не щелочестоек. Ультрамарин — алюмосиликат натрия, содержащий серу; щело-че- и светостоек; в кислых средах обесцвечивается (в быту используется для подсинивания белья). Кобальт синий — пигмент очень высокого качества; из-за высокой стоимости применяется редко, в основном как краска для керамики. Среди зеленых пигментов один из лучших — оксид хрома (Сг2Оз), оливково-зеленого цвета, обладающий высокой свето- и атмосферо-стойкостью, благодаря высокой укрывистости применяют обычно в смеси с наполнителями; используют для приготовления всех видов красок и эмалей; особенно часто применяют окись хрома в масляных красках для крыш. Медянка (основная уксусно-кислая медь) — интенсивно окрашенный зеленый пигмент; применяется обычно в смеси с титановыми белилами для получения светло-зеленых красок. Недопустимо смешение с пигментами, содержащими цинк или сернистые соли (например, с цинковыми белилами и литопоном). Светостойкость медянки ниже, чем у оксида хрома. Зеленые пигменты можно получить смешиванием синих пигментов с желтыми; например, зелень цинковую — смесь цинкового крона с лазурью, применяют в основном в красках для деревянных поверхностей; из-за низкой щелочестойкости не рекомендуется для окраски бетонных и оштукатуренных поверхностей и полностью не пригодна для известковых и силикатных красок. Черные пигменты. Среди черных пигментов главнейшие — сажи, получаемые по различным технологиям. Для красок используют газовую сажу, имеющую минимальное количество примесей. Высокодисперсная сажа образует со связующим коллоидные растворы. Сая абсолютно свето- и химически стойка. Кроме сажи, особенно да цветных штукатурок, применяется щелочестойкий пигмент железт черная (закись — окись железа — FeO –Fe2Оз). Металлические пигменты представляют собой тонкодисперсш: металлические порошки (алюминиевая, бронзовая пудра) с защитнь: покрытием; используются для защитных окрасок металлоконстру ций и как второй пигмент в красках типа металлик. В водных краск: не применяется. Органические пигменты — это, как правило, органические красители, переведенные в нерастворимую форму. От неорганических ог отличаются большей интенсивностью окраски, разнообразием и чи тотой тонов, но меньшей свето-, атмосфере- и химической стойкостью. Наибольшее распространение получили азопигменты, фталоцианиновые и полициклические пигменты. Азопигменты имеют непрерывную гамму цветов от зеленовато-желтого до бордо. Они устойчивы к действию щелочей. Фталоцианиновые пигменты имеют синий, голубой и зелень цвета. Это одна из самых устойчивых к УФ-излучению, нагреву и химическим воздействиям группа органических пигментов, используемых для строительных целей уже более 50 лет. Полициклические пигменты — перспективный вид пигментов, имеющих широкую цветовую гамму, высокую красящую способность и удовлетворительную свето- и термостойкость. Наполнители. Наполнители, как и пигменты,— минеральные порошки, нерастворимые в связующем. В отличие от пигментов они имеют низкий показатель преломления (п = 1,45...1,65), близкий показателю преломления олиф и лаков. Из-за этого наполнители зрительно исчезают в пленке связующего и, как результат, имеют очень низкую укрывистость. В других средах с меньшим показател» преломления наполнители могут играть роль пигментов (например мел в клеевых красках). Наполнители — более дешевые и доступные вещества, чем пигменты. Их используют для экономии дорогостоящих пигментов, также для улучшения малярно-технических и эксплуатационных свойств покрытий. В большом количестве их используют в шпатлевках. В зависимости от способа получения различают наполнители • природно-дисперсные: каолин, мел, бентонит, диатомит; • механически диспергированные: асбест хризотиловый пылеватый, барит, тальк, слюда, мусковит, гипс; • синтетические: аэросил; белая сажа; бланфикс — синтетический барит; окись и гидроокись алюминия и др. Наполнители в лакокрасочных материалах не только заменяют часть пигментов, но и выполняют специальные функции. Так, тонкодисперсные наполнители, склонные к образованию коагуляционных структур (например, бентонит, аэросил), «загущают» краски, предотвращая седиментацию пигментов и обеспечивая необходимые реологические свойства. Наполнители с низкой маслоемкостью (барит, слюда) «разжижают» краски. Наполнители волокнистой (асбест) или пластинчатой (слюда) формы армируют красочную пленку и снижают вероятность растрескивания покрытий. Совместное применение пигментов и наполнителей с частицами разной формы и размера позволяет получить более плотную упаковку, благодаря чему уменьшается расход связующего (аналогичная идея используется в бетоне при подборе заполнителей по зерновому составу) и, как следствие, повышается атмосферостойкость и твердость пленки. Так, у красок на титановых белилах (TiO2) атмосферостойкость покрытия резко возрастает при введении 25 % слюды или 35...50 % талька (от массы TiO2). Наполнители с высокой маслоемкостью (аэросил, каолин, мел и т. п.) снижают блеск эмалей, делая поверхность матовой. С помощью подбора наполнителей могут быть решены и другие задачи. 7.4. ЛАКИ Лаки — растворы пленкообразующих веществ в органических растворителях, образующих твердые прозрачные (обычно блестящие) пленки, прочно удерживающиеся на подложке. Лаки известны с давних времен. Так, еще во втором тысячелетии до н. э. в Китае готовили лаки на основе сока лакового дерева. Несколько позже в Египте для лакирования использовали природные смолы (янтарь, копал). В средние века в качестве лаков использовали «высыхающие» масла (льняное, конопляное и др.). Лишь в 20-х годах XX в. началось производство лаков на основе эфиров целлюлозы. К середине XX в. в качестве пленкообразующих веществ в лаках стали использовать синтетические полимеры. Большую часть лаков в настоящее время используют для получения эмалевых красок и грунтовок. Современные лаки по механизму образования и свойствам лаковой пленки можно разделить на две группы: • высыхающие, образующие обратимые (растворимые) пленки; • твердеющие, образующие необратимые (нерастворимые) пленки. К высыхающим лакам относятся шеллачные, битумные, нитро-целлюлозные. Шеллачные — классические мебельные лаки, получаемые растворением природной смолы шеллака в спирте. Водостойкость этих лаков низкая. Битумные (асфальтовые) лаки получают растворением битумов, модифицированных канифолью (для повышения адгезионных свойств), в сольвенте или уайт-спирите. Битумные лаки характеризуются хорошей атмосферостойкостью, водо- и кислотостойкостью, электроизоляционными свойствами. Цвет лаковой пленки — темно-коричневый; в толстых слоях — черный. Применяют битумные лаки для антикоррозионных покрытий металлоконструкций. Нитроцеллюлозные лаки (нитролаки) — растворы нитроцеллюлозы (коллоксилина) в смеси растворителей (ацетон + сложный эфир + ароматический растворитель). Нитролаки быстро высыхают (15...30 мин) при комнатной температуре. Водостойкость лаков не очень высока, но они устойчивы к бензину и минеральным маслам. При совмещении нитроцеллюлозы с алкидными смолами получают лак твердеющего типа с повышенной водостойкостью. Нитролаки вытесняются лаками на основе синтетических полимеров. К твердеющим лакам, т. е. образующим необратимые пленки, относятся все лаки на основе реакционноспособных олигомеров (смол): алкидных, полиуретановых, полиэфирных, эпоксидных и т. п. Алкидные лаки — самый распространенный вид лаков, используемый в основном для получения эмалевых красок. Алкидные лаки твердеют необратимо за счет сшивки кислородом воздуха. Отверждение длится в течение 24...48 ч при 18...20 °С. Мочевино- и меламиноалкидные лаки дают стойкие и твердые пленки при горячей сушке или при введении отвердителей. Применяют их для покрытия по металлу и древесине и для получения эмалей. Эпоксидные лаки — двухкомпонентные материалы, состоящие из эпоксидного олигомера, разжиженного растворителем, и аминного отвердителя. После смешивания компонентов лак отверждается через 6 -12ч. Покрытия из эпоксидных лаков характеризуются универсальной химической стойкостью, твердостью и водонепроницаемостью. В отвержденном состоянии эпоксидные лаки биологически инертны. Полиуретановые лаки — очень перспективный вид твердеющих лаков. Они состоят из реакционноспособного олигомера и растворителя. Отверждение этих лаков идет за счет испарения растворителя и последующей сшивки молекул олигомера влагой воздуха. Эти лаки отличаются очень высокими физико-механическими показателями и химической стойкостью. Лаки, содержащие реакционноспособные растворители. В таких лаках в роли растворителя используются мономеры, способные отверждать растворенный в них олигомер. При добавлении клаку инициаторов полимеризации растворитель сшивает молекулы олигомера, образуя нерастворимый твердый полимер. У таких лаков усадка очень мала, так как нет основной причины усадки — испарения растворителя. Примером такого лака может быть полиэфирный лак, в котором растворителем служит стирол, входящий в состав отвержденного полимера. Преимуществом таких лаков является возможность образования при одноразовом нанесении пленки толщиной 200...300 мкм (обычные лаки позволяют получать при одноразовом нанесении пленки толщиной 10...50 мкм). 7.5. КРАСКИ Краски на минеральных связующих относятся к числу старейших и самых доступных красок строительного назначения. В роли связующего в них используют известь, жидкое стекло и реже портландцемент. Известковые краски — простейший и самый дешевый вид красок, в котором пленкообразующий компонент, наполнитель и часто единственный пигмент — одно вещество — гашеная известь Са(ОН)2. Для приготовления известковой краски берут 1 мае. ч. извести и 2 мае. ч. воды, перемешивают и процеживают сквозь мелкое сито; краска готова. Для улучшения укрывистости добавляют 0,3...0,6 мае. ч. мела, а для придания желаемого оттенка — щелочестойкий пигмент. После нанесения краски под действием углекислого газа и воздуха происходит постепенная карбонизация извести, т. е. переход ее в СаСОз. Это улучшает сцепление красочного слоя с подложкой и несколько повышает водостойкость. И все же известковые краски не водостойки и при контакте «пачкают». Однако для покраски верхней части стен и потолков это не является недостатком. Отсутствие же сплошной лакокрасочной пленки у покрытий из известковых красок делает их паро- и газопроницаемыми и увеличивает их долговечность при сухом режиме эксплуатации. Применяют известковые краски и для наружной окраски кирпичных, бетонных и оштукатуренных, в особенности глиной, стен. Хотя срок их службы невелик (1...3 года), но из-за низкой стоимости и простоты применения в определенных случаях их использование рационально. Для повышения долговечности рекомендуется эмульгировать в краску олифу (около 5 % от массы извести). Нужно отметить интересное применение идеи известковых красок при создании фресок. Фреска (от тал. fresco — свежий) — роспись водными суспензиями пигментов (с небольшим количеством животного клея или яичного белка) по свежеуложенной известковой штукатурке. При этом пигмент внедряется в верхний слой известкового раствора и после карбонизации последнего прочно закрепляется на поверхности штукатурки. Долговечность фресок общеизвестна благодаря старинным росписям, сохранившимся до нашего времени. Силикатные краски получают, используя в качестве связующего жидкое калийное стекло — раствор К2О • nSi02 в воде. Натриевое жидкое стекло для красок не применяется, так как оно дает вьщветы. Характер связующего требует от пигментов высокой щелочестойкости. Силикатные краски выпускают в виде сухой пигментной смеси, к которой добавляют необходимое количество жидкого калийного стекла. Примерный состав силикатной краски (в мае. ч.): Сухая пигментная смесь .................... 1 Раствор калийного стекла плотностью 1,15 г/см ... 1,5 После смешивания компонентов краску необходимо сразу же использовать. Силикатные краски образуют прочное, атмосферостойкое покрытие, «сросшееся» с подложкой, так как со многими силикатными материалами (например, с бетоном, кирпичом) краски образуют физико-химические связи. Покрытия из силикатных красок можно мыть; они устойчивы к действию органических растворителей, но при этом воздухо- и паропроницаемы. На каменных материалах и древесине они могут давать долговечные покрытия (срок службы до 20 лет). Эти краски не рекомендуются для металлоконструкций. Цементные краски для отделки фасадов применялись в 50—60-х годах. Их получают на основе белого или цветного цемента, извести, пигментов и гидрофобизаторов. Цементные краски очень требовательны к чистоте поверхности. Срок службы 4...6 лет. В настоящее время эти краски вытеснены полимерцементными составами, в которых компонентом, обеспечивающим адгезию, является водная дисперсия полимера. Водорастворимые клеевые краски. Клеевые краски представляют собой суспензии пигментов и наполнителей (мела, каолина) в водных растворах органических клеев (казеина, животных клеев, эфиров целлюлозы, поливинилового спирта и др.). Клеевые краски — один из самых старых видов красок. Клеевые краски готовят непосредственно перед употреблением либо из готовых сухих смесей, либо смешивая отдельно приготовленный водный раствор клея и колерную пасту (пигмент + наполнитель + немного воды). Грунтовкой для таких красок служат клеевые растворы медного купороса или алюмокалиевых квасцов. Работа с клеевыми красками абсолютно безвредна, так как в них отсутствуют токсичные вещества. Клеевые краски образуют пористые и в большинстве случаев неводостойкие покрытия, но с хорошими декоративными свойствами: матовые или с шелковистым блеском. (Благодаря паро- и газопроницаемости такие покрытия обеспечивают влаго- и газообмен в помещении, т. е. создают нормальные условия обитания в нем. Эти же свойства обеспечивают долговечность такой окраски. Для фасадов клеевые краски практически не применяют. Для интерьеров клеевые краски вновь начинают приобретать популярность, благодаря высокой экологичности. Масляные краски. К этой группе красок относятся краски, в которых связующим служат олифы. В зависимости от типа использованной олифы краски могут быть для внутренних и наружных работ. Производят краски густотертые — пигмент, перетертый с небольшим количеством олифы, и готовые к употреблению (жидкотертые). Густотертые краски доводят до малярной консистенции, смешивая с олифой; количество олифы 20...40 % от массы густотертой краски. Олифа в масляных красках, являясь пленкообразующим компонентом, играет также роль разбавителя, т. е. регулятора реологических свойств краски. Растворителей в составе масляных красок нет. Масляные краски, как уже говорилось, на воздухе не высыхают, а твердеют в результате окислительной полимеризации олифы (взаимодействия олифы с кислородом воздуха). Ускоряют твердение олифы с помощью веществ-сиккативов. Образующаяся пленка масляной краски гладкая и блестящая, стойкая к воде и моющим средствам, водо- и паронепроницаема. Расход масляной краски зависит от укрывистости пигмента. Так, укрывистость готовой к употреблению охры (природного пигмента) — 180 г/м 2, а железного сурика (искусственного пигмента) — всего 35 г/м2 . Масляные краски применяют чаще всего для защиты стальных конструкций от коррозии, для предохранения деревянных конструкций (оконных переплетов, дверей, обшивки стен и т. п.) от увлажнения, а также для окраски поверхностей, подвергающихся истиранию и нуждающихся в частой промывке водой (полы, нижние части стен общественных зданий и т. п.). В последние годы масляные краски вытесняются красками на полимерных связующих—эмалями. Эмали — краски, получаемые введением пигментов и наполнителей в лаки. Четкой границы между масляными красками и эмалями нет. Глифталевые краски (эмали} [марка ГФ] являются промежуточным звеном между масляными красками и эмалями. Как уже говорилось (см. п. 18.2), глифталевое связующее представляет собой полимер глицерина и фталевого ангидрида, модифицированный ненасыщенными растительными маслами. Глифталевые краски с успехом заменяют масляные для наружной и внутренней отделки. Пентафталевые краски (эмали) [марка ПФ] — краски, аналогичные глифталевым, но при синтезе связующего вместо глицерина был взят пентаэритрит. Свойства и области применения пентафталевых красок аналогичны глифталевым. Краски ПФ более твердые и износостойкие. Нитроцеллюлозные эмали [марки НЦ] — быстросохнущие краски, применяемые в основном для окраски металлоконструкций, реже — дерева. Нитроглифталевые эмали [марка НГ] — краски высокого качества, объединившие в себе достоинства глифталевых и нитроцеллюлоз-ных красок. Перхлорвиниловые краски (эмали) [марка ПХВ| получают растворением перхлорвинилового полимера в органических растворителях и введением в образовавшийся лак пигментов. Эти краски применяют для наружных работ по штукатурке, бетону, кирпичу при температуре до минус 15 °С. Перхлорвиниловые краски дают насыщенные тона, при этом сохраняется фактура поверхности окрашиваемого материала. Высокая атмосферостойкость делает окраску перхлорвини-ловыми красками долговечной (они служат 10...15 лет). Окрашенные фасады можно мыть водой с моющими средствами. Перхлорвиниловые покрытия практически непроницаемы по отношению к капельно-жидкой воде, в то же время пропускают водяные пары. Это также способствует долговечности красочного слоя. Вододисперсионные краски (водоэмульсионные, латексные краски} — краски, в которых водонерастворимое пленкообразующее и пигменты диспергированы в водной среде, образуя устойчивую суспензию. Первые вододисперсионные краски появились в очень далекие времена. Одна из них — темпера — используется и теперь. Темпера (от итал. temperare — смешивать) — краска, получаемая перетиром растительного масла (олифы), водного раствора животного или растительного клея и пигмента. В этой смеси дисперсионной средой является водный раствор клея, поэтому темпера разбавляется водой, а пленкообразующим служит растительное масло, что обеспечивает покрытию водостойкость. Поверхность, покрытая темперой, имеет бархатистую матовую фактуру, пленка темперы паропроницае-ма и устойчива к внешним воздействиям. Темпера была известна еще в Древнем Египте. В средние века в Европе темперу применяли для росписи зданий. В то время пользовались масляно-казеиновой темперой. Сейчас темперу, в основном поливинилацетатную, применяют в живописи. До середины XX в. вододисперсионные краски готовили, эмульгируя масляную краску в горячий мыльный раствор (часто с известью), таким образом получали матовые паропроницаемые, но водостойкие покрытия по штукатурке и бетону. Современные вододисперсионные краски — сложные многокомпонентные системы, в которые, кроме пленкообразующего полимера и пигмента, входят пластификаторы, эмульгаторы (соли жирных кислот, поливиниловый спирт и т. п.), диспергаторы пигментов и наполнителей, загустители (водорастворимые эфиры целлюлозы), структурирующие добавки (бентонит и т. п.), консерванты, пеногаси-тели и др. Примерный состав вододисперсионной краски, % (по массе): Полимерные связующие (по сухому остатку) . 15...20 Пигменты и наполнители .............. 30...40 Пластификатор. ..................... 0...8 Специальные добавки ................. 1...2 Вода ............................. 45...55 В вододисперсионных красках доля пигмента и наполнителя по отношению к пленкообразующему примерно в 1,5 раза ниже, чем в эмалях. Кроме того, к пигментам предъявляются дополнительные требования: гидрофильность (т. е. смачиваемость водой), отсутствие водорастворимых примесей и др. Основное достоинство вододисперсионных красок — отсутствие в их составе органических растворителей, что обусловливает нетоксичность, взрыво- и пожаробезопасность. Вододисперсионные краски наносят на окрашиваемую поверхность общепринятыми методами: распылением, валиком или кистью. При этом влажность поверхности не является помехой для окраски (однако защита от капельно-жидкой воды красочного слоя в начальный период твердения обязательна, так как незатвердевшая краска размывается водой). Инструмент после работы надо немедленно промыть водой. Неправильно нанесенную краску и пятна от нее необходимо смывать до начала их высыхания (т. е. до образования пленки). Формирование красочной пленки на поверхности материала происходит в результате обезвоживания краски (вода частью всасывается пористой подложкой, а частью испаряется). При этом глобулы полимера сближаются, контактируют и в конечной фазе образуют пленку Полное высыхание краски происходит через 12...24ч (это зависит от вида краски, характера подложки и условий твердения). После этого красочная пленка приобретает водостойкость и может быть растворена только в соответствующем органическом растворителе. Частицы пигмента оказываются внутри этой пленки. Фактура красочной поверхности может быть матовая, полуматовая и глянцевая. Для формирования пленки обязательным является условие, чтобы температура окрашиваемого материала была выше минимальной температуры пленкообразования (МТП) полимера. Как правило, использовать вододисперсионные краски можно при температурах не ниже 5 °С. Для приготовления вододисперсионных красок используют в основном пленкообразующие трех типов: • сополимеры акрилатов — полиакршатные краски; • сополимеры на основе винилацетата — поливинилацетатные краски; • сополимеры стирола с бутадиеном — бутадиен-стирольные краски. В меньшей степени используются дисперсии на основе сополимеров винилхлорида, алкидных и эпоксидных смол. Наиболее перспективны полиакрилатные краски, используемые как для внутренних, так и для наружных работ. Пленка, образующаяся в этих условиях, не будет абсолютно монолитной, так как полного слияния глобул не происходит. В результате покрытие остается газо- и паропроницаемьш, почти как покрытие из клеевых красок. Поэтому такие краски могут быть рекомендованы для окраски стен жилых помещений. Вододисперсионные краски нельзя использовать для окраски металлоконструкций с целью защиты от коррозии, так как из-за паропроницаемости пленки из этих красок коррозия металлических элементов возникнет неизбежно. Порошковые краски — тонкодисперсные пигментированные композиции на основе полимеров для получения защитно-декоративных покрытий методом высокотемпературного напыления. В качестве пленкообразующего компонента применяют термопластичные полимеры (полиакрилаты, насыщенные полиэфиры, ПВХ и др.) и термореактивные олигомеры (полиэпоксиды, полиуретаны и др.). Содержание пигментов и наполнителей в порошковых красках — (1...20 %); это меньше, чем в жидких красках. Для облегчения нанесения и повышения эластичности покрытий в состав порошковых красок вводят пластификаторы (фталаты, каучуки и др.). Порошковые краски доводят до рабочей вязкости нагревом до плавления непосредственно в момент нанесения. Преимуществом порошковых красок является отсутствие органических растворителей в составе краски и очень быстрое (несколько минут) получение готовой красочной пленки на отделываемой поверхности. В настоящее время порошковые краски применяют главным образом при заводской окраске металлических, керамических и стеклянных конструкций и изделий. 7.6. ГРУНТОВКИ И ШПАТЛЕВКИ Грунтовка — материал, образующий нижний слой лакокрасочного покрытия и модифицирующий поверхность подложки с целью обеспечения прочного сцепления лакокрасочного покрытия с подложкой (в настоящее время грунтовку часто называют «праймер» — от англ. primer — первый). Грунтовка может выполнять и другие функции, связанные с подготовкой поверхности подложки: антисептиро-вание, преобразование ржавчины, защита от коррозии и др. Связующие в грунтовках — те же, что и у соответствующих красок. По виду связующего грунтовки могут быть клеевые, масляные и синтетические (алкидные, акрилатные, полиэфирные и т. п.). Для вододисперсионных красок применяют вододисперсионные грунтовки, часто в виде разбавленной водой дисперсии полимера. Обычно грунтовки менее вязкие, чем краски и эмали; содержание пигмента в них 50...80 % от массы связующего (в красках 100...120 %). В грунтовках по металлу используют пигменты и наполнители, а также специальные добавки, предотвращающие коррозию. Например, фосфатирующие грунтовки и грунтовки-преобразователи ржавчины. Грунтовки по дереву должны заполнять поры на поверхности древесины; сильно пористую древесину грунтуют специальными пороза-полнителями (например, с добавками молотого стекла). В старину для грунтовки дерева использовали левкас (от греч. leukos) — белый грунт (мел + животный клей). Левкас использовался под окраску и позолоту дверей и резных украшений во дворцах, театральных залах и т. п. Под окраску водорастворимыми красками (например, клеевыми) оштукатуренные и бетонные поверхности обрабатывают специальными грунтовками на основе железного купороса, алюмокалиевых квасцов и т. п. Такие грунтовки антисептирут подложку и уплотняют ее, закрывая поры, чем предохраняют красочный слой от появления выцветав. С этой же целью возможно грунтование олифой или жидкой масляной краской. Шпатлевки (шпаклевки) — пастообразные высокопластичные смеси, применяемые для выравнивания (шпатлевания) поверхности перед нанесением на нее красок. Наносят шпатлевки по загрунтованной поверхности. Шпатлевки в отличие от красок и эмалей содержат много наполнителя (мела, талька, барита и др.) и меньшее количество связующего. Пигмент в них не обязателен. Количество минеральной части по отношению к связующему в шпатлевках 200...300 %. В зависимости от вида краски, которую будут наносить по шпатлевке, используют шпатлевки с различным связующим: лаковые, масляные, клеевые и вододисперсионные. Вплоть до конца XX в. в строительстве чаще всего использовалась шпатлевка (подмазка) из мела (200...300 мае. ч) и комплексного связующего: натуральной олифы с сиккативом (100 мае. ч), мыла (1 мае. ч) и столярного клея в виде 10 %-ного раствора. В настоящее время все большую популярность приобретают шпатлевки на основе минеральных вяжущих (гипса или цемента), модифицированных полимерами в виде редиспергируемых порошков. Такие шпатлевки поступают строителям в виде сухих смесей .Вязкость шпатлевок значительно выше, чем красок. Они наносятся шпателем тонким слоем (до 3,0 мм) и после высыхания или затвердевания выравниваются абразивным материалом (шкуркой, куском пемзы). Разбавленные растворителем шпатлевки можно наносить распылением. В случае больших неровностей шпатлевка наносится несколько раз. 7.7. ПРАВИЛА СМЕШИВАНИЯ КРАСОК При применении красок для получения нужного цвета или оттенка часто используют не одну краску (или не один пигмент), а смесь из двух или нескольких красок (или пигментов). При смешивании красок необходимо учитывать, на каких связующих и растворителях они изготовлены, так как возможна коагуляция («створаживание») красок при смешивании или резкое изменение цвета пигмента и т. п. Целесообразно предварительно провести пробное смешивание красок. При смешивании пигментов или красок одного типа следует руководствоваться правилами, представленными на рис. 7.2 в виде цветового круга. Красный, синий и желтый пигменты в-цветоведении называют основными, так как, смешивая их в различных пропорциях, можно получить пигменты всех остальных цветов, называемых смешанными. Например, зеленый цвет получают, смешивая синий и желтый пигменты, фиолетовый — красный и синий, оранжевый — красный и желтый и т. д.   Рис. 7.2. Цветовой круг для смешивания пигментов Рис. 7.3 Круг дополнительных цветов при смешивании пигментов Однако не при всяком смешивании пигментов можно получить в результате необходимый новый цвет. Некоторые пигменты при смешивании дают грязно-серый цвет. Такие пигменты называют дополнительными (на рис. 7.3 они расположены один против другого, по диаметру). Пользуются этим свойством пигментов для приглушения (смягчения) ярких тонов. Если, например, к ярко-красному пигменту добавить небольшое количество голубовато-зеленого, то получится красно-желтый цвет приглушенного оттенка. Обязательное условие при смешивании пигментов — их химическая инертность по отношению друг к другу. |