Тема 2. ДЕТАЛИ И МЕХАНИЗМЫ МАШИН. Тема детали и механизмы машин. Машины и их основные элементы

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

|

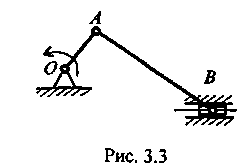

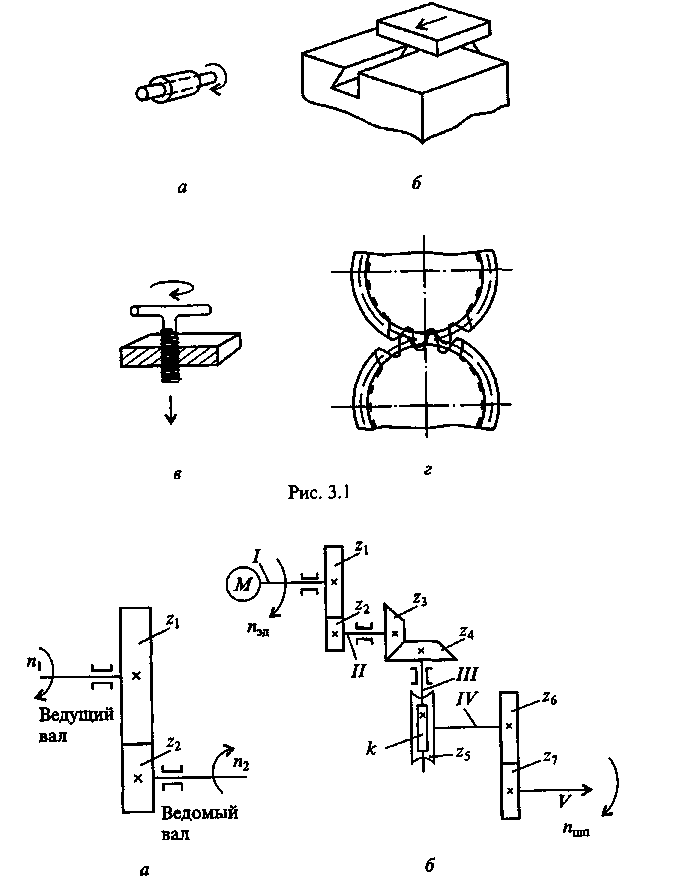

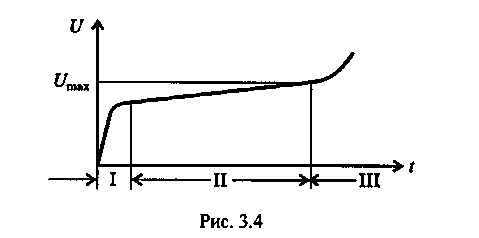

Тема 2. ДЕТАЛИ И МЕХАНИЗМЫ МАШИН. Машины и их основные элементы Человек создал машины для производства различных видов работ или преобразования энергии. Современные машины обеспечивают резкое повышение производительности труда человека. Например, человек в течение длительного времени может развивать мощность не более 0,1 кВт, а мощность машин-преобразователей энергии (электрических генераторов) достигает 1200 МВт. Любая машина состоит из двигательного, передаточного и исполнительного механизмов. Например, у металлорежущего станка двигательным механизмом является электромотор, а у автомобиля -двигатель внутреннего сгорания; исполнительным механизмом (его также называют рабочим органом) у токарного станка является суппорт с режущим инструментом, а у автомобиля - колеса. Передаточные механизмы преобразовывают и передают движение от двигателя к рабочим органам. Так, в токарном станке движение от электродвигателя к суппорту, т.е. исполнительному механизму, передается через ременную передачу, коробку скоростей, коробку подач, ходовой винт и ряд зубчатых кинематических пар. В автомобиле функцию передаточных механизмов выполняют коробка скоростей и карданный вал. Таким образом, механизм -это внутреннее устройство машины, приводящее ее в действие. Детали машин - это составные части машин и механизмов, каждая из которых изготовлена без применения сборки (например, вал, шестерня, болт, шплинт, ходовой винт станка, гайка). Число деталей в сложных машинах может измеряться десятками и сотнями тысяч. Например, в автомобиле более 15 тысяч деталей, в автоматизированных комплексах прокатного оборудования - более миллиона. В машине можно выделить совокупность совместно работающих деталей, которые представляют собой конструктивно обособленные единицы, объединенные одним назначением; эти сборочные единицы называют узлами. Узлы одной машины можно изготавливать на разных заводах. Примерами таких узлов являются муфты, редукторы, электрошпиндели, шарикоподшипники. Две подвижно соединенные детали образуют кинематическую пару. На рис.1.1 представлены соответственно низшие (а - вращательная; б - поступательная; в - винтовая) и высшая (г - зубчатая) кинематические пары.  Рис.1 Тела, образующие кинематическую пару, называются звеньями. Совокупность звеньев подвижно соединенных кинематических пар называется кинематической цепью. На рис. 2 представлены кине-матические цепи, состоящие из пары зубчатых колес (рис. 2, а), а также цилиндрических, конической и червячной пар (рис. 2, б). Если в кинематической цепи одно звено закреплено, то она является механизмом. В машиностроении при вычерчивании различных кинематических пар приняты условные обозначения, утвержденные ГОСТом 2.770-68*  Рис. 2 Основные критерии работоспособности и расчета деталей машин. Объект рассмотрения в машиностроении называют изделием. Таковым может быть отдельная деталь, кинематическая пара, узел, машина или система машин. Каждое изделие характеризуется определенными выходными параметрами. Например, в соответствии с нормативными техническими документами координатно-расточный станок с ЧПУ (т.е. машина в целом) должен иметь точность позиционирования 5 мкм. Если с течением времени и при обработке отверстия в корпусной детали на станке не достигается заданная точность межосевых расстояний, то считается, что станок потерял свою работоспособность, хотя он как машина функционирует. Такое заключение связано с тем, что выходной параметр станка (точность позиционирования) вышел за предел, установленный нормативно-технической документацией (НТД). Работоспособность - это состояние изделия, при котором оно способно выполнять свои функции, сохраняя значения заданных выходных параметров в пределах, установленных НТД. Детали машин должны сохранять эксплуатационные показатели и выполнять свои функции в течение заданного срока службы, а также должны иметь минимальную стоимость изготовления и эксплуатации. Работоспособность изделий характеризуется определенными критериями. Важнейшими из них являются прочность, точность, жесткость, виброустойчивость, стойкость к тепловым воздействиям, износостойкость, надежность. По одному или по нескольким из них ведут расчет с целью определения размеров деталей машин и выбора материалов. Что считается работоспособностью машины механизма? Прочность. Расчеты на прочность деталей машин осуществляют по допускаемым напряжениям, коэффициентам запаса прочности или вероятности безотказной работы. Расчеты по допускаемым напряжениям наиболее просты и удобны, используются для машин массового производства, опыт эксплуатации которых значителен. Прочность деталей, например, станков исключает аварийные ремонты из-за их поломки. Поэтому допускаемое напряжение статически нагруженных деталей рассчитывают по пределу текучести (для пластических материалов)  ( 1 ) ( 1 )где nт = 1,1... 1,4 - коэффициент запаса, и по пределу прочности (для хрупких материалов)  ( 2 ) ( 2 )где пв = 3... 4 – коэффициент запаса. Прочность деталей, подвергающихся переменной нагрузке, рассчитывают с учетом факторов, влияющих на усталостную прочность, - концентрации напряжений, размеров деталей, состояния поверхностного слоя. В этом случае допускаемое напряжение определяется в зависимости от предела выносливости σr:  ( 3 ) ( 3 ) где п - коэффициент запаса; εσ - коэффициент, учитывающий масштабный фактор (влияние размеров детали); β - коэффициент, учитывающий состояние поверхностных слоев; kσ - коэффициент концентрации напряжений. Для конструкций, разрушение которых особенно опасно для жизни людей (паровые котлы, грузоподъемные машины), метод расчета и выбор коэффициентов запаса прочности регламентирован нормами государственного технического надзора. По каким критериям проводят оценку прочности узлов и механизмов деталей машин? Точность. Точность деталей машин включает точность формы и размеров отдельных участков детали, а также точность взаимного положения этих участков. Точность обработки характеризуется значениями допущенных при обработке погрешностей, т.е. отступлением размеров обработанной детали от заданных по чертежу. Погрешности обработки должны находиться в пределах допусков. Кроме того, необходимо при обработке изделия получить заданную чистоту поверхности, которая непосредственно зависит от метода обработки и режимов резания. Точность машины будет в первую очередь зависеть от точности и чистоты поверхностей ее деталей. Однако при проектировании и изготовлении машин нужно учитывать и другие факторы, которые могут снижать ее точность. Рассмотрим металлорежущий станок. В координатно-расточном станке под влиянием усилий, возникающих при резании, узлы деформируются и изменяют свое относительное положение. В результате отжатий узлов станка под нагрузкой происходит искажение траекторий движения инструмента относительно заготовки. Точность обработки изделия при этом будет снижаться. Следовательно, на точность координатно-расточного станка (т.е. машины) оказывает влияние жесткость узлов. Кроме того, точность измерительных и отсчетных устройств этого станка, предназначенных для перемещения стола с изделием относительно инструмента, будет оказывать большое влияние на точность обработки. Следовательно, и этот фактор будет влиять на точность станка. Неточность обработки на станке может возникнуть в результате температурных деформаций узлов и деталей станка, а также вследствие снижения качества зубчатых колес и ходового винта, которое влияет на точность кинематической цепи станка. Особенно это актуально для зуборезных станков, винторезных, зубо- и резьбошлифовальных. Кинематическая точность в зуборезных станках существенно зависит от точности изготовления и монтажа червяка и червячного колеса в делительной цепи. При конструировании других машин (автомобилей, самолетов, подъемных кранов) должны быть учтены конкретные факторы, которые могут снижать точность проектируемой машины. Что такое точность деталей машин ? Жесткость. Критерий жесткости в машинах является одним из важнейших. Особенно большое значение он имеет в станкостроении. Например, прецизионные станки приходится проектировать значительно более массивными, чем другие машины для тех же нагрузок и мощностей. Жесткость станка влияет на точность обработки, виброустойчивость и долговечность. Жесткостью узла называется его способность сопротивляться появлению упругих отжатий под действием нагрузки. Она может быть определена как отношение силы F(H), приложенной к узлу в заданном направлении, к упругому отжатию этого узла δ (мм):  ( 4 ) ( 4 )Износостойкость. В результате постепенного изменения поверхностей трения при взаимодействии двух сопряженных деталей происходит износ. Изнашивание представляет собой процесс постепенного уменьшения размеров и формы деталей. По статистике большинство деталей машин выходит из строя из-за износа. При износе в миниатюре происходят те же разрушения: пластические и упругие деформации, сдвиг, усталостные разрушения. Для большинства деталей наиболее характерен абразивный износ. Абразивные частицы могут попадать извне в смазку или непосредственно на трущиеся поверхности; за счет резания или царапания с отделением микростружки они разрушают эти поверхности. Кроме того, при относительном перемещении двух поверхностей микровыступы испытывают переменные напряжения, вследствие чего в дальнейшем наступает усталостное разрушение. Появляются микротрещины, что способствует отделению частичек материала. Таким образом, износ при перемещении двух поверхностей сопровождается абразивным износом за счет отделившихся частиц. В большинстве случаев можно наблюдать три стадии износа (рис. 4): I - период приработки; II - установившийся (или нормальный) износ; III - катастрофический износ.  Рис.4 Период нормальной эксплуатации машин (II стадия износа) характеризуется линейной зависимостью между временем изнашивания tи величиной износа - U(мкм). Скорость изнашивания - γ в этой стадии остается постоянной: γ = U/t. Для абразивного и усталостного износа величину износа можно определить по следующей зависимости:  ( 5 ) ( 5 ) Где k - коэффициент, зависящий от материала пар трения, смазки, микронеровностей и других факторов; p - удельное давление; vотн - скорость относительного скольжения. Исключив время t, получим  ( 6 ) ( 6 )Для конкретных пар можно экспериментально определить коэффициент А: и в дальнейшем прогнозировать долговечность работы многих деталей: направляющих скольжения станков, кулисных механизмов, дисков фрикционных муфт, ходовых винтов и гаек скольжения. Износ вызывает резкое удорожание эксплуатации машин в связи с необходимостью периодической проверки их технического состояния, а также ремонта. Это, в свою очередь, связано с простоями и снижением производительности машин. Существуют следующие мероприятия по повышению износостойкости: смазка трущихся поверхностей; применение износостойких материалов; защита поверхностей от загрязнения; перенос усилий с ответственных механизмов на менее ответственные (например, обтачивание наружной поверхности на токарном станке производят при включенном ходовом вале, а ходовой винт отключают); введение разгрузки изнашиваемых поверхностей и др. Стойкость к тепловым воздействиям. Работа машины сопровождается тепловыделением, вызываемым рабочим процессом машин и трением в их механизмах. Тепловыделение, связанное с рабочим процессом, является особенно интенсивным у тепловых двигателей, электрических машин, литейных машин и машин для горячей обработки материалов. В результате теплового воздействия возникают температурные деформации, которые могут отрицательно влиять на работоспособность машин, а именно: понижать защитную способность масляного слоя в трущихся поверхностях и, следовательно, вызывать повышенный износ или заедание; изменять зазоры в подвижных соединениях; понижать точность машин (например, в металлорежущих станках в результате нагрева передней опоры шпинделя может произойти отклонение его оси, что приведет к снижению точности обработки). Расчет температурных деформаций узлов машин может производиться, если известны температурные поля в деталях машины. При эксплуатации металлорежущих станков, контрольно-измерительных машин и другого прецизионного оборудования применяют следующие методы борьбы с температурными деформациями: вынос механизмов с тепловыделением за пределы технологического оборудования (например, гидростанций и гидросистем); использование смазочно-охлаждающей жидкости (СОЖ) в зоне резания металлорежущих станков; принудительное охлаждение узлов; создание термоконстантных цехов, в которых поддерживается постоянная температура; выравнивание температурного поля путем искусственного подогрева или охлаждения отдельных узлов; автоматическая компенсация температурных деформаций - применение коррекционных линеек, использование предыскажения программы в станках с ЧПУ. Виброустойчивость. Под виброустойчивостью понимают способность конструкций работать в заданном диапазоне без недопустимых колебаний. В связи с увеличением скоростей машин колебания становятся все более опасными. Если частота собственных колебаний узлов машины совпадет с частотой вынужденных колебаний, наступит резонанс. Это самое опасное состояние машины в целом, так как может произойти разрушение. Вибрации также нежелательны. В металлорежущем станке, например, вибрации ухудшают обрабатываемую поверхность, уменьшают долговечность станка, ограничивают его технологические возможности. Основное распространение в машинах имеют вынужденные, параметрические колебания и автоколебания. Вынужденные колебания возникают под действием внешней периодически изменяющейся силы по следующим причинам: дисбаланс вращающихся деталей (ротора электродвигателя, шпинделя с расточным резцом); ошибка в зубчатых передачах (вход в зацепление будет сопровождаться ударом); наличие прерывистой силы резания при фрезеровании, долблении, затыловании, протягивании; наличие внешних источников колебаний. Параметрические колебания возникают при наличии какого-либо переменного параметра, например момента инерции поперечного сечения. Предположим, что на вращающийся вал действует постоянная сила. Если поперечное сечение вала - окружность, у которой моменты инерции относительно всех осей одинаковые, то никаких колебаний не возникает. Если же поперечное сечение - прямоугольник, то вал под действием постоянной силы будет прогибаться по-разному, так как моменты инерции у прямоугольника относительно взаимно перпендикулярных осей различны. Автоколебания, или незатухающие самоподдерживающие колебания, характеризуются тем, что возмущающие силы возникают в самом процессе колебания. При автоколебательном процессе в случае прекращения колебаний системы перестают существовать и переменные силы, поддерживающие эти колебания. Примером могут служить автоколебания при трении (фрикционные колебания при медленном перемещении столов, суппортов станка по направляющим скольжения). Причиной этих колебаний является переменность силы трения в зависимости от изменения скоростей. Другим примером автоколебаний являются самовозбуждающиеся колебания в металлорежущих станках при резании. Повышение жесткости узлов машины будет способствовать снижению автоколебаний. Наличие колебаний в машине чаще всего сопровождается шумом. Шум связан с соударением движущихся деталей машин. Например, погрешности шага и профиля зубьев зубчатых колес приводят к соударению при входе в зацепление. Повышенный уровень шума повышает утомляемость персонала и, следовательно, вреден для здоровья. Уровень шума измеряется в децибелах (дБ), его предельное значение ограничивается санитарными нормами. Основные меры борьбы с шумом: повышение точности и чистоты обработки, уменьшение силы удара конструктивными методами, применение демпферов и материалов с повышенным внутренним трением. |